| 自升式钻井平台悬臂梁锁紧装置研究探讨 |

2. 中石化海洋石油工程有限公司石油工程技术研究院, 上海 200120

2. Engineering Institute of SINOPEC Offshore Oilfield Services Company, Shanghai 200120, China

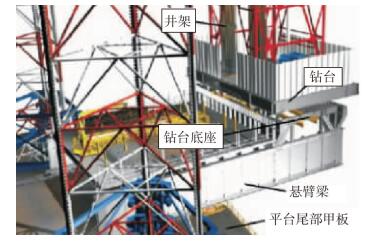

自升式钻井平台是近海油气勘探中使用最为广泛的钻井装置。近年来, 国内外众多船厂和油田服务公司投入巨资, 建造了多座作业水深100 m以上的高等级悬臂梁自升式钻井平台。悬臂梁平台的设计建造, 极大地拓展了自升式钻井平台的作业功能, 使得自升式钻井平台实现了在导管架生产平台上完成钻完井、修井和钻调整井的作业, 减轻了井口导管架平台的设计承载量, 降低了导管架平台的成本[1]。常规的悬臂梁系统是指钻台的纵向移动系统, 其主体由2根组焊H型钢或箱形梁构成, 中间连接以多根H型钢的横梁[2], 在悬臂梁的下方外侧部位设有移动推板, 其上设有移动机构, 由液缸的牵引来带动悬臂梁的移动, 在悬臂梁前端设有销孔, 在拖航时可以用销子进行固定。在常规钻台悬臂梁系统中, 悬臂梁位于自升式钻井平台的尾部甲板上, 承载着井架、钻台、钻台底座等结构(图 1)。其中, 悬臂梁相对于平台船体的纵向伸缩称为纵向移动, 钻台在悬臂梁上做相对于平台中心的左右移动称为横向移动[3, 4]。

|

| 图 1 常规钻台悬臂梁结构图 |

目前悬臂梁自升式钻井平台上采用最广泛的悬臂梁移动装置有棘爪推移方式、液缸销轴推移方式和齿轮齿条传动方式[5]。某型自升式钻井平台悬臂梁滑移装置采用的是液缸销轴推移方式, 但在使用过程中发现, 该移动装置的某些设计存在需要优化的地方。一是悬臂梁锁定装置在常规井作业过程中因只能单向锁定而导致的悬臂梁异常移动的现象, 二是悬臂梁在精就位井作业过程中难以精确锁定。因此, 很有必要对其进行优化设计。

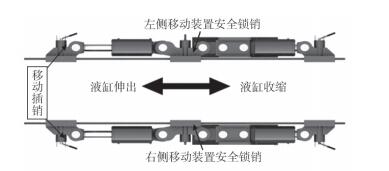

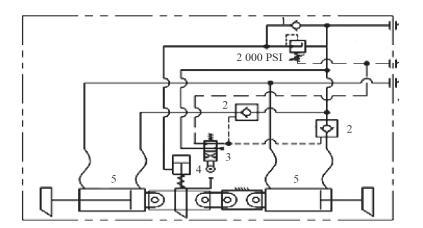

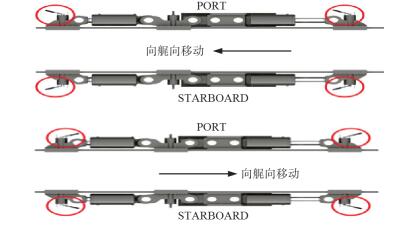

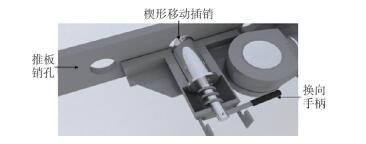

1 液缸销轴式悬臂梁移动装置工作原理及风险分析 1.1 工作原理该型悬臂梁移动装置的典型结构及楔形移动锁销结构(图 2), 由四个液压油缸、四套楔形移动插销、两套移动装置安全锁销等组成。它的液压系统控制原理(图 3), 液压油从液压泵站的液压油泵泵出, 由压力调节阀调节液压油系统压力到14~35 MPa, 首先通过换向手柄控制悬臂梁滑移方向(图 4), 其次将4个可手动换向的楔形移动插销(图 5)插入悬臂梁侧方推板销孔内, 然后由四个液压缸循环往复的伸缩来牵引悬臂梁往船艉或船艏方向滑移。在悬臂梁滑移到达指定作业位置之后, 位于悬臂梁左右两侧的安全锁销就会插入推板销孔来锁定悬臂梁。

|

| 图 2 悬臂梁移动装置典型结构及楔形移动锁销结构 |

|

| 1.压力调节阀; 2.单向阀; 3.换向阀; 4.安全锁销; 5.液压油缸 图 3 单侧液压系统控制原理图 |

|

| 图 4 换向手柄的方向变化与悬臂梁滑移方向关系 |

|

| 图 5 楔形移动插销 |

1.2 风险分析

该移动装置的安全锁销头部基本结构(图 6), 其后部还组装有液压缸及反馈控制, 操作时该液压反馈系统可根据4个手动换向楔形移动插销插入或者弹出推板孔眼的状态来自动完成安全锁销的打开和锁定动作。从图中可以看出, 该锁销端部为楔形结构, 无法实现双向锁定悬臂梁的功能。

|

| 图 6 悬臂梁移动装置安全锁销 |

从液压系统控制原理图(图 3)也可发现, 该移动装置的液压控制回路并没有设置液压锁, 液压油缸也没有机械自锁装置, 因此在悬臂梁滑移到达作业位置后, 一旦关停液压泵站, 在外力作用下, 液缸内的液压油就可以自由地回流到液压油箱, 也不能对悬臂梁进行锁定。

因此, 当平台艏艉正方向(即强风的入射角为0°或180°时)遭遇足够强度的大风(如热带风暴、强台风、强冷空气等)时, 即使在安全插销插入推板销孔中的情况下, 但因其楔形结构的特殊性还是会造成悬臂梁向移动插销楔形倒角的方向移动, 即当悬臂梁受到艏艉方向的外力超过悬臂梁的静摩擦力时, 就会推动悬臂梁移动。由于悬臂梁的荷载较大(约5 000 t), 少量的移动, 就会严重改变平台的稳性, 同时还会造成部分悬臂梁与船体连接管线电缆等设施的意外损坏。

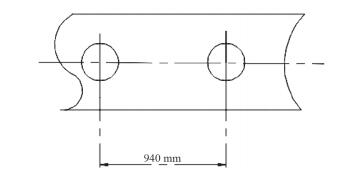

从该型移动装置推板销孔间距示意图(图 7)可以看出, 推板销孔的相邻孔间距为0.94 m, 间距较大, 位置固定, 因此在精就位钻井作业时(即要求钻台钻盘纵向中心与已有井口的中心偏差小于0.47 m时), 就很难保证移动液缸正好移动到完整的一个活塞行程, 从而导致了安全锁销无法插入推板销孔的现象, 即悬臂梁锁定装置难以锁定。

|

| 图 7 悬臂梁移动装置推板销孔间距示意图 |

通过以上分析, 可以发现该锁定装置存在如下两方面的问题:

(1) 在就位精度要求不高的探井作业时, 虽然安全锁销可以在悬臂梁移动到任意一个完整的液缸行程后与推板销孔对齐并插入锁定, 但由于其楔形结构的特点, 无法对悬臂梁进行双向锁定, 从而导致当平台艏艉正方向(即强风的入射角为0°或180°时)遭遇足够强度的大风(如热带风暴、强台风、强冷空气等)时悬臂梁会出现异常移动的现象;

(2) 进行导管架精就位井和回接井作业就位时, 由于原井口位置相对固定, 钻台纵向中心线与原井口纵向中心线的重合度要求极高, 而该移动装置的推板销孔位置不可能正好和安全锁销对齐, 中心偏差值在0~0.47 m之间, 即悬臂梁在进行小于0.47 m精就位井作业过程中是无法实现精确锁定的。

因此, 要使悬臂梁能够根据井口位置的要求锁定于平台的任何位置且能双向锁定, 对其进行优化设计很有必要。

2 悬臂梁滑移系统锁紧装置优化设计 2.1 锁紧装置优化设计研究探讨针对该型移动装置存在的以上问题, 经过认真分析研究, 笔者提出如下优化设计方案:

(1) 锁紧装置总体优化设计示意图(图 8)所示, 该锁紧装置采用上下齿条啮合并在两侧加垫块的方式来实现。具体设计思路:在现有的支座顶部直接焊接锁定下齿条的固定挡槽, 按照挡槽槽口尺寸减去两个齿距加工下部锁紧齿条并放置于固定挡槽内。上部锁定齿条则与锁定卡块侧板加工为一体, 并根据移动推板的方式安装于推板上。当悬臂梁需要移动时, 只需将卡块插销拔出即可, 当井口精确就位后, 再松开下部齿条两侧垫块及下部支撑, 通过少量移动该锁定卡块并使其销孔与推板孔对齐, 将锁定插销插入, 并将下部齿条插入, 然后用垫块垫住两侧间隙就可完成锁定。

|

| 图 8 锁紧装置总体改进设计示意图 |

(2) 为了便于安装和锁紧, 减小体力劳动强度, 在该装置下部采用楔形块组和对称的手动调节丝杆的方式, 通过旋紧和旋松丝杆来控制锁紧齿条与锁定卡块的啮合与分开, 楔块设计时要避免产生自锁。

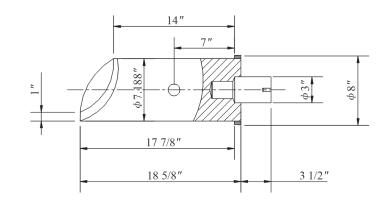

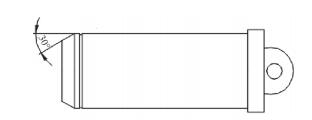

(3) 新增锁销(图 9), 它的直径和配合尺寸等与原安全锁销保持一致, 只是将楔形头部改为30°圆锥头部即可, 材料选用40CrNiMoA, 用有限元分析软件对锁销进行建模、加载、计算和分析校核, 它的剪切应力能满足使用要求。

|

| 图 9 锁销示意图 |

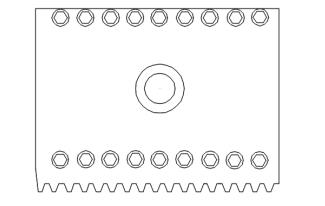

(4) 新增带齿条的锁定卡块(图 10), 其材质和原移动推板卡块相同, 同时需要对连接螺栓进行必要的强度计算, 以确保锁定强度满足实际需要, 具体尺寸略。

|

| 图 10 带齿条锁定卡块示意图 |

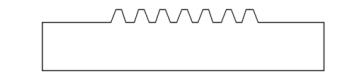

(5) 新增下部锁紧齿条(图 11), 它的尺寸和材质与新增带齿条的锁定卡块相匹配, 两侧加工为无齿齿条, 具体所需齿数应根据受力情况进行强度核算确定。

|

| 图 11 下部锁紧齿条示意图 |

2.2 受力分析

(1) 仍以某型悬臂梁自升式钻井平台为例, 其悬臂梁和底座之间为可润滑的钢-铜合金ATSM B584 alloy 938摩擦副。该摩擦副的摩擦系数为0.1 ~ 0.15, 取大值0.15, 悬臂梁自重约5 000 t, 两侧支座摩擦面积为:1.12×0.66×2=1.478 4 m2, 水平状态下静摩擦力约为5 000/1.478 4×0.15≈500 t。由于不存在滑移方向的分力, 故在锁定系统强度设计时可不予考虑。如果锁定期间平台存在较大角度倾斜, 则锁定齿条的受力将呈现出较大的变化, 即主要的受力改变为悬臂梁重量的倾斜方向分力减去重量垂直于倾斜方向的分力产生的摩擦力, 此时受力可根据力学进行计算。钻井平台倾斜角度设计值一般取α=6°, 则沿滑道方向的滑动力F = G×sinα-G×cosα/ 1.478 4×0.15≈522- 504≈18 t。由此看出, 该平台在设计范围内倾斜时, 悬臂梁滑动所产生的滑动力不是很大, 对锁定装置强度设计影响不大, 故强度设计时也可不予考虑。

(2) 平台在作业期间, 如果悬臂梁结构遭遇从平台艏/艉正方向吹来的强风时, 就会对悬臂梁产生很大的水平推力。该型悬臂梁自升式钻井平台设计极限风速为51.4 m/s, 我们根据图纸进行初步估算, 该平台井架轮廓面积约为30×12 + 1/2×20×12=800 m2, 若预估井架实际受风截面为总轮廓的20%, 则受风截面面积为160 m2, 挡风墙及悬臂梁围壁受风截面面积计算约为453 m2, 悬臂梁纵向受到设计极限的风载荷约为: F=Wp×S轴投影=V2/1 600×S轴投影≈ 1.66×S轴投影≈ 1 020 t。若井架受风截面面积预估为轮廓面积的30%, 则井架受风截面面积为240 m2, 悬臂梁纵向可能受到最大的风载荷为:F= Wp×S轴投影= V2/1 600×S轴投影≈ 1.66×S轴投影≈ 1 152 t。由此可见, 在实际生产中, 风力作用在悬臂梁结构上的水平推力存在着超过其与支撑底座静摩擦力的可能, 在这种情况下, 该悬臂梁就可能会发生艏/艉向的意外滑动。

(3) 通过以上分析可以得出如下结论:

① 悬臂梁受风载荷的影响非常大, 在极限工况下, 其本身重量所产生的摩擦力已不足以抵消悬臂梁结构轴投影方向的风载荷, 根据以上估算发现, 大约超出了500~650 t, 这是造成悬臂梁纵向意外滑动的根本原因。

② 因锁定装置承受的载荷较大, 单侧需要250~ 325 t以上, 在设计时必须根据每条平台在海上作业的设计极限工况, 用有限元分析软件对锁销、挡块槽以及锁紧齿条等进行建模、加载、计算和分析校核后确定。根据一般经验和现场实际情况, 建议在锁紧齿条设计时, 尽可能增加锁定齿条的啮合数量来有效减少两侧调整垫块的尺寸和数量; 增大有效啮合齿宽、啮合压力角以及齿根倒角等来增大齿条的极限受力状况。

3 安装工艺及使用该改进的悬臂梁锁定装置相对独立, 无需对现有的控制系统进行改造, 但需要人工进行操作, 会给操作带来一定的劳动强度。当然, 也可通过对该锁定装置增加液压控制油缸、液压锁定、液压反馈及工作回路, 连锁到现有的系统或者独立配置, 使该系统实现完全自动操作, 因考虑到其改造工作量相对较大, 在此不做赘述和推荐。

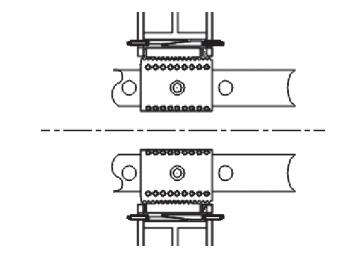

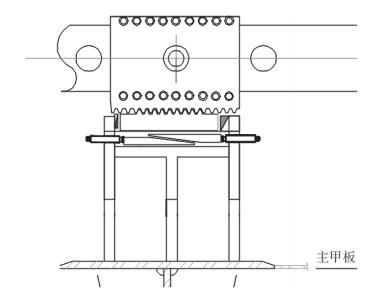

锁定装置现场装配安装步骤如下(图 11)。

|

| 图 11 锁定装置现场装配简图 |

(1) 在现有的悬臂梁楔块支座或其它部位上部焊接挡槽, 具体位置可根据现场实际情况进行选择, 其强度应满足不小于最大风载荷减去静摩擦力的值;

(2) 安装顶丝装置、锁定卡块、锁定齿条及锁销;

(3) 在探井作业时可通过本装置进行安全锁定, 也可以考虑改造现有系统的安全锁销进行锁定, 本装置可作为悬臂梁的双向锁定或作为二次安全锁定。

4 结论从上述研究分析中, 我们得出结论如下:

(1) 该悬臂梁锁紧装置优化改进设计结构简单, 安全可靠。

(2) 所有优化改进不改变原始功能, 易于加工及施工, 不增加液压系统, 不对原始系统进行变动。

(3) 有效解决了原先设计中悬臂梁不能精就位和双向锁定的突出问题, 消除了安全隐患。

(4) 操作简单, 易于掌握, 无不良后果。

(5) 如在其液压回路上采用液压锁结构或采用机械自锁液缸, 将对液压单元, 包括液压油缸等提出较为苛刻的条件, 因此不建议作为长期锁紧的方式, 但可以作为移动期间的一种过渡锁紧方式, 与机械自锁液缸的改造相比, 液压锁方式比较简便易行。

(6) 由于本装置不能防止因平台振动造成的悬臂梁上下振动, 原有的单向楔形块仍建议保留, 这样可有效避免振动造成的锁定机构损坏。

(7) 在本锁定装置安装后, 当预计平台将遭遇强风的情况下, 不建议在井架上安放较多的钻具或者在悬臂梁上堆放较多的物资, 更不允许操作人员在未经计算的前提下, 随意在悬臂梁上进行可引起悬臂梁迎风面积增加的改造活动。

(8) 另外, 在原始设计中, 安全锁销同样采用了楔形结构。因此, 在后续的改造设计中, 我们还可以从改造该锁销的结构入手, 将该安全锁销由楔形结构改造为非楔形结构来实现双向锁定功能。

| [1] |

蒙占彬, 张爱恩, 李泽民, 等. 自升式钻井平台悬臂梁纵向锁紧装置设计[J]. 石油机械, 2013, 41(3): 63-67. DOI:10.3969/j.issn.1001-4578.2013.03.015 |

| [2] |

李泽民, 蒙占彬, 张爱恩, 等. 自升式平台钻台锁紧装置载荷计算与受力分析[J]. 石油机械, 2013, 41(10): 65-68, 89. DOI:10.3969/j.issn.1001-4578.2013.10.017 |

| [3] |

任宪刚, 白勇, 贾鲁生. 自升式钻井平台悬臂梁研究[J]. 船舶力学, 2011, 15(4): 402-409. DOI:10.3969/j.issn.1007-7294.2011.04.012 |

| [4] |

钱亚林, 薄玉宝. 自升式悬臂梁钻井平台初探[J]. 上海造船, 2009(1): 15-18. DOI:10.3969/j.issn.1005-9962.2009.01.004 |

| [5] |

王龙庭, 王西录, 梁会高, 等. 国外自升式悬臂梁钻井平台结构特点[J]. 海洋石油, 2009, 29(4): 89-93. DOI:10.3969/j.issn.1008-2336.2009.04.089 |

2018, Vol. 38

2018, Vol. 38