| 基于ABAQUS和MOSES软件的水下井口头强度分析 |

我国深水海域幅员辽阔且蕴含丰富的油气资源,尤其在有“第二个波斯湾”之称的南海,其石油地质储量约占到中国总资源量的三分之一,但中国在南海深水油气的开发却极其有限,主要原因是目前我国深水海洋技术还较落后,我国自主设计和制造的先进的深海石油勘探开发装备还较少[1]。要想实现深水石油的开采,必须具备完整的水下生产系统。水下生产系统包括井口设备、采油树、管汇、基盘、控制系统、脐带管、管线、增压系统和水下处理系统等[2]。近年来,水下井口头的使用量逐年大幅增加,水下井口头是浮式钻井装置钻井和水下生产系统中的核心设备之一。

我国深海石油的勘探开发起步晚,技术不全面。长期以来,美国的GE、DRIL-QUIP和FMC三大厂商基本垄断了水下井口头的关键技术。开展深水井口头的国产化研究对于我国南海深水石油的勘探开发具有十分重要的意义。

在深水海洋油气勘探开发过程中,18-3/4"高压水下井口头是钻井和油气生产设施的基础装备,起着承上启下的作用,它承受套管柱重量、海洋环境载荷、井内压力、隔水管和防喷器等钻井设备及采油树等生产设施所产生的载荷等。

参考南海某作业海域和作业条件,选取最恶劣工况和最恶劣作业环境条件的组合情况,采用ABAQUS有限元分析软件分析18-3/4"高压水下井口头本体综合强度、结合疲劳寿命分析来验证该产品是否满足相关规范和DNV有关水下井口头的设计和使用要求以及该产品的适用性。

1 最恶劣工况选择水下井口头本体强度分析选择某半潜式钻井平台作为假想作业平台,提取平台和有关设备参数。选取南海某油田海域作为环境参数取值对象。

通过有关分析对比高压井口头本体在钻井、完井、生产、修井、关井、封井、弃井和可能的组合下的受力情况,选择出钻井BOP组试压工况为最恶劣工况[3]。

2 最恶劣工况受力分析计算钻井BOP组试压时,高压水下井口头承受海水的压力、BOP组等在海水中的重量、隔水管通过挠性接头对BOP组的作用力、BOP组和井口头上受到的海流力等,另外,还要承受由于BOP组试压产生的轴向向上和向井口头壁体四周的液压膨胀力[3]。

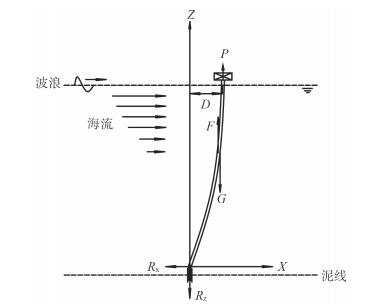

2.1 BOP组顶部载荷计算分析 2.1.1 计算模型由于隔水管串长度大、直径小,将隔水管串视为承受横向波流力、上下端铰接的梁。假定波浪、海流共同沿X方向传播,隔水管串的质量分布和横截面特性沿高度方向是均匀的。坐标原点为隔水管底部球铰处,得到其力学分析模型(图 1)。

|

| 图 1 隔水管力学分析模型 |

图中:P为隔水管顶部预张力,kN;F为隔水管受到的浮力,kN;G为隔水管自重及内部泥浆重的合力,kN;D为钻井平台/船的水平偏移,m;Rx为底部铰接支点的水平反力,kN;Rz为底部铰接支点的竖直反力,kN。

同时加载了波浪及海流海况,计算隔水管所受的波流力[4-7]。

2.1.2 计算工况为减少钻杆对挠性接头和隔水管串等的磨损,根据API 16Q规范,在正常作业工况下,隔水管底部挠性接头平均转角不大于2°,最大转角不大于4°,即钻井平台的平均水平偏移量不超过水深的3.5%,最大偏移量不超过水深的7%[8]。通过计算得到某半潜式钻井平台在该海域作业时实际隔水管长度与隔水管张紧器张力(表 1)。

| 表 1 某半潜式钻井平台隔水管长度与隔水管张紧器张力计算表 |

2.1.3 计算结果

将该半潜式钻井平台有关设备参数和南海某油田环境设计条件资料等输入MOSES软件,根据隔水管力学计算模型,施加该海域作业工况和生存工况环境参数,得到作业和生存工况水下BOP组顶部挠性接头球铰处所受最大载荷,得到计算结果(表 2)。Z向向上为正。

| 表 2 不同工况下BOP顶部受力情况 |

2.2 最恶劣工况受力分析计算

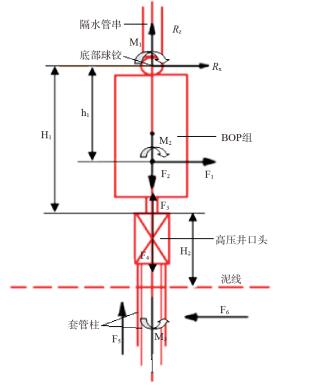

通过2.1节分析,钻井BOP组试压工况为最恶劣工况。此时,进行水下高压井口头和BOP组受力分析(图 2)。

|

| 图 2 试压时水下高压井口头和BOP组受力分析示意图 |

其中:Rz为隔水管通过底部球铰挠性接头对BOP组的竖向作用力,kN;Rx为隔水管通过底部球铰挠性接头对BOP组的横向作用力,kN;F1为BOP组和井口头上受到的海流力,kN;F2为BOP组在水中的重力,kN;F3为BOP试压对水下井口头产生的拉力,kN;F4为水下井口头在水中的重力,kN;F5为海底地层对套管柱的垂向支反力,kN;F6为海底地层对套管柱的径向支反力,kN;M1为Rx对水下井口头产生的弯矩,kN·m;M2为F1对水下井口头产生的弯矩,kN·m;M3为海底地层对套管柱的反弯矩,kN·m;H1为底部球铰至高压井口头顶部的距离,m;H2为高压井口头顶部离海底泥线的高度,m;h1=1/2(H1+H2)为BOP组和隔水管的中心高度,m[3]。

3 材料参数 3.1 材料特性江钻18-3/4"水下井口头系统选用的各个零部件的主要材料参数特征见表 3[9]。

| 表 3 分析零部件的主要材料参数特征 |

3.2 许用应力

高压水下井口头本体的屈服强度为550 MPa(表 3),选取它的安全系数为1.5,则其许用应力为366 MPa。

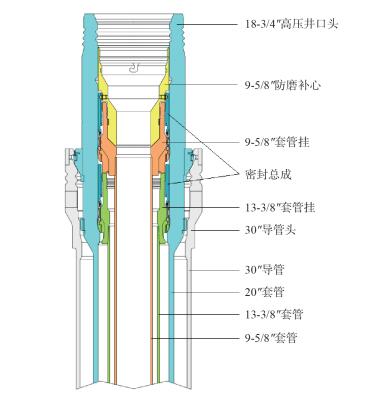

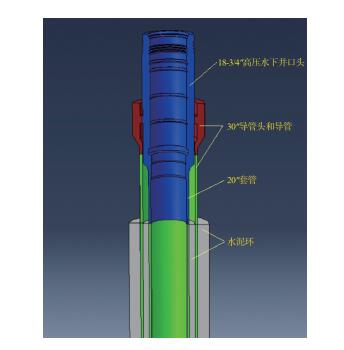

4 有限元分析模型 4.1 模型建立江钻水下井口头系统如图 3所示。18-3/4"高压水下井口头座放在30"导管头内,它为套管挂提供坐放、锁紧、密封结构。隔水管串和BOP组通过H-4连接器和VX钢圈与水下井口头顶部连接和密封,使整个井口形成一个耐压整体以及承受外部载荷。30"导管用固井水泥固定在地层上,30"导管和20"套管之间在泥面以下用固井水泥固定,30"导管鞋以下的20"套管用固井水泥固定在地层上。应用ABAQUS有限元分析软件建立水下井口头系统有限元分析模型(图 4)。它由30"导管头和导管、18-3/4"高压水下井口头和20"套管及固井水泥环等组成[3]。

|

| 图 3 水下井口头系统 |

|

| 图 4 有限元分析模型 |

4.2 网格划分

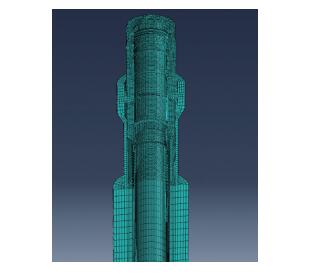

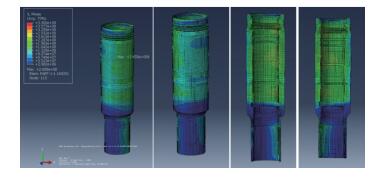

在计算分析中,把18-3/4"高压水下井口头看成变形体,采用C3D8R单元类型,对其进行网格划分,得到18-3/4"高压水下井口头有限元计算模型(图 5)。

|

| 图 5 高压水下井口头有限元计算模型 |

5 边界条件和载荷 5.1 约束边界

钻井作业进行BOP试压时,海底泥线以下30"导管、20"套管、30"导管与20"套管间用固井水泥与地层牢固固定,我们将其下端面设为固定约束。

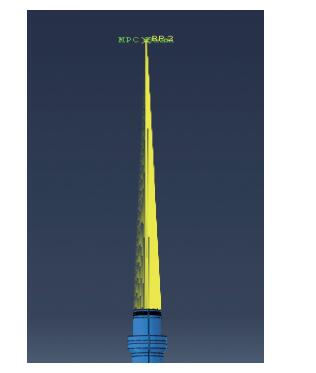

为了简化计算,我们对水下BOP组不做模拟,根据某半潜式钻井平台有关设备参数资料,该平台水下BOP组挠性接头球铰到井口头距离为9.27 m,在井口头上端面9.27 m处建立参考点RP-2(挠性接头球位置),把高压水下井口头上端面与挠性接头球位置RP-2进行MPC约束,得到MPC约束结果(图 6)。

|

| 图 6 井口头上端面与挠性接头球MPC约束示意图 |

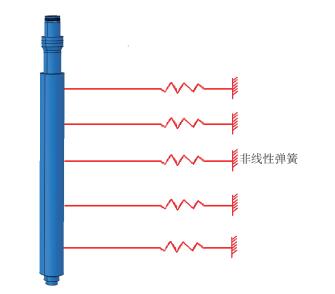

5.2 土壤边界

根据南海某井土壤参数资料,为了真实地模拟土壤与水泥环之间侧面的相互作用,采用ABAQUS非线性弹簧对模型进行约束,得到土壤约束模拟结果(图 7)。弹簧刚度通过土壤P-y曲线(桩侧土抗力-位移曲线)线性化计算获得。

|

| 图 7 土壤约束模拟示意图 |

本文混凝土模拟长度为9 m,考虑1 m高度用一组弹簧约束,混凝土长度上共设9组弹簧,其弹簧刚度数值由P-y曲线线性化后得到,最后得到刚度值(表 4)。

| 表 4 ABAQUS弹簧刚度数值 |

5.3 荷载分析计算

为了简化计算,我们对BOP组未做模拟,仅在水下井口头上表面施加BOP组在水中重量,数值为145 t;考虑海流作用力对BOP的影响,根据计算结果对BOP在作业工况和生存工况受到海流作用力分别为3.18 kN和4.97 kN;在高压水下井口头上端面9.27 m处建立参考点RP-2,根据BOP组顶部荷载计算分析,在参考点RP-2处分别施加作业工况X方向集中力,大小为66.62 kN,Z方向集中力,大小为252.65 kN;生存工况X方向集中力,大小为207.434 kN,Z方向集中力,大小为227.874 kN;钻井BOP试压时,在高压水下井口头内表面施加最大压力10 000 psi(试压塞以下不予考虑)。由于水下井口头在泥面以上部分受到海底海流作用力较小,因此它受到的海底海流力不予考虑。

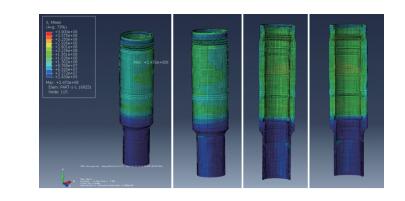

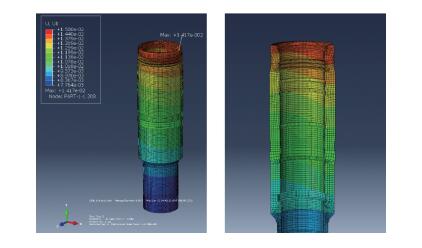

6 有限元计算分析结果 6.1 应力分析高压水下井口头在作业工况和生存工况的Mises应力分布图(图 8、图 9)中显示了高压水下井口头内外的Mises应力分布情况,可以看出,较大的Mises应力主要出现在受力面(X-Y平面)及其附近;非受力面(X-Z平面)及其附件的Mises应力相对较小;最大的Mises应力出现在生存工况高压水下井口头内壁与金属密封总成接触部位上面的一个槽中,最大值为265.9 MPa,低于高压井口头许用应力366 MPa,安全系数大于1.5,本高压水下井口头的强度满足相关规范和DNV有关水下井口头的设计和使用要求。

|

| 图 8 作业工况下高压井口头Mises应力分布情况 |

|

| 图 9 生存工况下高压井口头Mises应力分布情况 |

6.2 应变分析

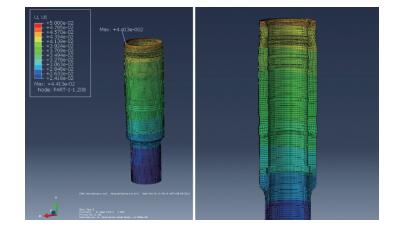

从高压井口头在作业和生存工况下变形分布情况(图 10、图 11)可以得出,在作业工况下,井口头横向最大偏移为14.17 mm,顶部偏角为0.67°,最大弯矩值为806.81 kN · m;在生存工况下,井口头横向最大偏移为44.13 mm,顶部偏角为2.08°,最大弯矩值为2 476.96 kN · m。综合以上结果,高压井口头上端面(靠近BOP组)位置处变形最大,但横向位移、顶部偏角和承受弯矩值均满足作业要求。

|

| 图 10 作业工况下高压井口头的变形分布情况 |

|

| 图 11 生存工况下高压井口头的变形分布情况 |

7 结论

根据以上对水下井口头本体的强度分析,得出结论如下:

(1)高压井口头的Mises应力整体较小,最大出现在生存工况高压井口头内壁与金属密封总成接触部位上面的一个槽中,最大值为265.9 MPa,低于高压井口头材料的许用应力366 MPa,安全系数大于1.5。

(2)高压井口头在顶部上端面(靠近BOP组)位置处变形最大,最大横向位移为44.13 mm,顶部最大偏角为2.08°,最大弯矩值为2 476.96 kN · m。计算结果表明,高压井口头不会产生较大的弯曲变形,满足结构设计要求。

在综合考虑300 m水深左右海域条件和最可能出现的危险工况下,依据所计算的强度分析结果,可以判断本高压井口头的强度满足相关规范和DNV有关水下井口头的设计和使用要求。

| [1] |

王立忠. 论我国海洋石油工程技术的现状与发展[J]. 中国海洋平台, 2006, 21(4): 9-11, 18. DOI:10.3969/j.issn.1001-4500.2006.04.002 |

| [2] |

Jennifer Pallanich J. The Family Tree[J]. Offshore Engineer, 2009, 29-31. |

| [3] |

刘续, 吴永良, 张文学, 等. 水下井口头疲劳寿命分析[J]. 海洋石油, 2016, 36(4): 101-107. DOI:10.3969/j.issn.1008-2336.2016.04.101 |

| [4] |

Burke B G. An Analysis of Marine Risers for Deep Water//Offshore Technology Conference[C]. Houston, Texas: Offshore Technology Conference, 1973.

|

| [5] |

Guan Z C, Su Y N, Su K H. Numerical Simulation of Subsea Wellhead Stability for Deepwater Drilling//International Oil and Gas Conference and Exhibition in China[C]. Beijing: Society of Petroleum Engineers, 2010.

|

| [6] |

刘彩虹, 杨进, 曹式敬, 等. 隔水管力学特性分析[J]. 石油钻采工艺, 2008, 30(2): 28-31. DOI:10.3969/j.issn.1000-7393.2008.02.005 |

| [7] |

畅元江, 陈国明, 孙有义, 等. 深水钻井隔水管的准静态费线性分析[J]. 中国石油大学学报, 2008, 32(3): 114-118. DOI:10.3321/j.issn:1673-5005.2008.03.024 |

| [8] |

API. Recommended Practice for Design, Selection, Operation and Maintenance of Marine Drilling Riser Systems: API RP 16Q[S]. American Petroleum Institute, 1993. http://www.doc88.com/p-6416356917087.html

|

| [9] |

江汉石油钻头股份有限公司.水下井口头系统材料技术规格书2016[R]. 2016.

|

2018, Vol. 38

2018, Vol. 38