| 东海某海底管道清管作业实践研究 |

目标管线为中心平台间的混输管线,主要输送介质为天然气,同时有少量的凝析油。该条管线自投产后至今未进行过清管作业,现考虑到实际生产的需求,需进行清管作业。清管作业一方面可以清除管道内的杂质,提高管道输送效率,降低管道内部腐蚀的速率;另一方面还可以检测管线沿线的变形以及阀门的完好性[1]。

考虑到目标管线海底管段存在球形法兰,通球过程中存在卡球风险,对于清管器的选择要求较高。目前,常见的清管器有橡胶清管器、皮碗清管器、直板清管器、刮蜡清管器、泡沫清管器和屈曲探测器等[2]。同时还考虑到清管过程中会产生段塞流[3],如处理不当,可能会造成平台的停产。目前,常见的做法就是在清管作业前运用OLGA软件进行相应的数值模拟[4-5]。因此,为保障此次清管作业的顺利进行,需制定详细的清管方案。清管作业结束后可总结此条海底管道的清管作业实践,以期为同类型管道清管提供借鉴。

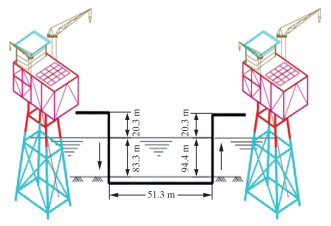

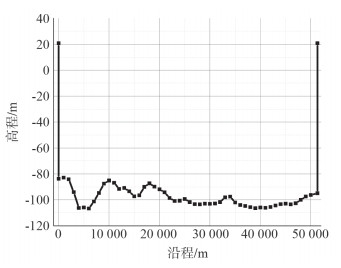

1 目标管线基本信息 1.1 管线路由数据及环境参数目标管线的示意图见图 1,路由数据见图 2,管线所处海域环境参数见表 1。

|

| 图 1 目标管线示意图 |

|

| 图 2 目标管线路由图 |

| 表 1 海域环境参数 |

1.2 管线结构参数及运行参数

该条管线为单层不保温结构,全长51.3 km,管径22"(559 mm),壁厚t=15.9 mm/19.1 mm,传热系数为10 W/(m2 · ℃),管壁的粗糙度为1 mm。管道上有一球型法兰结构,通过该球型法兰实现海管平管与平台膨胀弯的回接。球型法兰内部通径为521 mm,即该球型法兰处存在相对缩径。

本次通球期间海管的生产运行参数见表 2。

| 表 2 海管运行参数 |

1.3 管线内流体组分数据

目标管线入口的全组分组成见表 3,其中虚拟组分C11+的性质见表 4。

| 表 3 海底管道入口全组分组成(mol%) |

| 表 4 海底管道入口虚拟组分性质 |

2 清管作业方案 2.1 通球作业及判定标准

由于该管道海底管段存在球形法兰(法兰内部通径为520.8 mm,小于管道内径),通球过程中存在一定程度上的卡球风险,为了降低管道通球风险,本段管道建议采用渐进式清管,有计划地增大所采用清管器的清管强度和所用材质的强度,即首先进行高密度泡沫清管器通球,然后再进行直板清管器通球。渐进式清管程序及判断标准如下:

若第一次使用的高密度泡沫清管器收球后为完好无损,则可进行下一步的直板清管器进行清管。若第一个高密度泡沫清管器收球后球体存在破损或解体的现象,为了排除偶然性或大量积液对泡沫球的影响,建议再次投放第二个高密度泡沫清管器。若第二个泡沫球同样存在破损或解体现象,应进行现场分析确认是否可以使用直板清管器进行尝试清管,如不能,应立马停止清管作业。

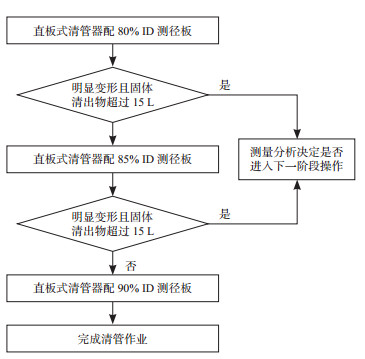

若收球端能正常收到过盈量3%的直板清管器且球体完整,则再采用带测径板的直板清管器进行清管,以进一步确认管道中是否存在障碍物及其障碍物现状,测径作业的顺序见图 3。若直板清管器清管过程中发生卡堵现象,平台需要停产,然后从下游平台通过反输的方式,推出直板清管器,停止清管作业。

|

| 图 3 测径作业顺序图 |

2.2 通球期间管道运行参数要求

清管器在管道内运行主要依靠介质来推动,管道输送介质的压力和流量决定着清管器在管道内的运行状态是否稳定。清管器的运动启动需要一定压差,22"管道中清管器运动启动压差在0.1 MPa左右。在天然气输送管线内,清管器启动后,若管道内压力较低,则清管器运动过程中需要积累压差克服阻力,就会出现“停滞-加速”反复交替出现的现象,降低作业效率和清管效果;若管道内压力较高,则有利于其运动状态的稳定(速度变化小、更接近匀速运动)。对于清管器的运行状态,其能够较好完成清管作业的运行速度范围为0.5~5 m/s,最佳运行速度为3 m/s(从作业效率和清管效果两方面综合考虑)[6-7]。因此,对管道运行参数提出以下三方面要求:

(1)背压:保持当前压力水平(当前压力范围在5.4~5.9 MPa,最大压力在管道设计压力范围内);

(2)压差:能够提供0.10~0.40 MPa范围的压差(当前满足);

(3)输量:输量要保持稳定,在当前压力范围内,天然气输量保持在(48~490)×104 m3/d范围内,清管器运行速度均可接受(最佳输量为200×104 m3/d左右,实际190×104 m3/d)。

3 清管方案数值模拟分析由于本段管道内存在大量积液,需明确下流平台段塞流捕集器的额定处理量是否能够满足清管要求,采用Multiflash 6.1和OLGA 2016.1软件对清管方案进行了数值模拟分析。

数值模拟方案为:通球开始的进气量为172.381 1×104 m3/d(正常生产工况),当下游平台收到的来液突然增大后,降低海管的进气量至50×104 m3/d(满足清管球的最低运行速度要求),以让下游的段塞流捕集器有足够多的时间处理管道来液。第一次通球结束后,立刻对海管进行第二次到第五次的通球,后几次的清管过程中,海管进气量的调整情况与第一次的通球过程一致。

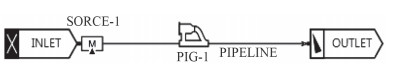

3.1 OLGA软件OLGA软件以“扩展的双流体模型”为基础,核心部分是求解用以表征物理现象的由九个守恒方程组(质量守恒、动量守恒、能量守恒)所组成的控制方程。OLGA模型基本方程采用欧拉法,但在欧拉格式中又同时采用了拉格朗日的前缘跟踪格式[8]。运用OLGA软件建立清管模型(图 4)。

|

| 图 4 OLGA清管模型 |

3.2 第一次通球模拟分析

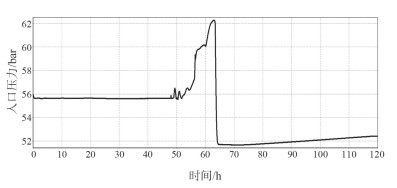

海管在48 h开始第一次通球,在63.5 h结束第一次通球,海管通球过程中,管道入口压力的变化情况见图 5。根据模拟结果可知,海管的进口压力为55.6 bar(1 bar=0.1 MPa,下同),实际生产时海管的入口压力为56 bar,误差为0.71%(在可接受的范围内)。最大入口压力为62.25 bar,小于管道的最大允许操作压力。

|

| 图 5 清管时管道入口压力变化情况 |

海管通球过程中,管道出口累计出液量产生变化(图 6)。根据模拟结果可知,排液时间为7 h,清管段塞量为1 395.78 m3,但下游平台处理来液量的能力为65 m3/h,排液时间内段塞流捕集器处理的段塞量为455 m3,故推算有940.78 m3的段塞量需被下游管道吸收。经校核计算,下游管道能满足此要求。

|

| (注:图中1、2表示排液开始和结束) 图 6 清管管道出口累计出液量变化情况 |

3.3 第二次通球模拟分析

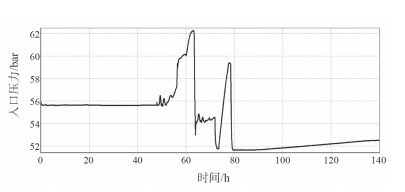

海管在64 h第一次通球结束后立即开始第二次通球,在78.5 h结束第二次通球,海管通球过程中,管道入口压力产生变化(图 7)。根据模拟结果可知,清管时最大入口压力为59.38 bar,小于管道的最大允许操作压力。

|

| 图 7 清管时管道入口压力变化情况 |

海管通球过程中,管道出口累计出液量变化情况见图 8。根据模拟结果可知,排液时间为2 h,清管段塞量为276.7 m3,但下游平台处理来液量的能力为65 m3/h,排液时间内段塞流捕集器处理的段塞量为130 m3,故推算有146.7 m3的段塞量需被下游管道吸收。经校核计算,下游管道能满足此要求。

|

| (注:图中3、4表示排液开始和结束) 图 8 清管管道出口累计出液量变化情况 |

3.4 第三次通球模拟分析

海管在79 h第二次通球结束后立即开始第三次通球,在90.8 h结束第三次通球,海管通球过程中,管道入口压力产生变化(图 9)。根据模拟结果可知,清管时最大入口压力为59.29 bar,小于管道的最大允许操作压力。

|

| 图 9 清管时管道入口压力变化情况 |

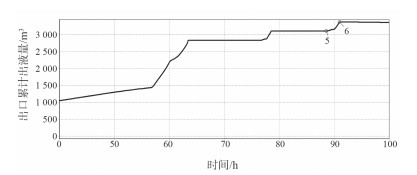

海管通球过程中,管道出口累计出液量产生变化(图 10)。根据模拟结果可知,排液时间为2.1 h,清管段塞量为234.6 m3,但下游平台处理来液量的能力为65 m3/h,排液时间内段塞流捕集器处理的段塞量为136.5 m3,故推算有98.1 m3的段塞量需被下游管道吸收。经校核计算,下游管道能满足此要求。

|

| (注:图中5、6表示排液开始和结束) 图 10 清管管道出口累计出液量变化情况 |

3.5 第四次通球模拟分析

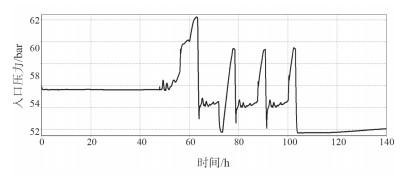

海管在90.8 h第三次通球结束后立即开始第四次通球,在103.3 h结束第四次通球,海管通球过程中,管道入口压力产生变化(图 11)。根据模拟结果可知,清管时最大入口压力为59.4 bar,小于管道的最大允许操作压力。

|

| 图 11 清管时管道入口压力变化情况 |

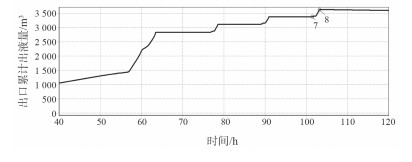

海管通球过程中,管道出口累计出液量产生变化(图 12)。根据模拟结果可知,排液时间为2 h,清管段塞量为254 m3,但下游平台处理来液量的能力为65 m3/h,排液时间内段塞流捕集器处理的段塞量为130 m3,故推算有124 m3的段塞量需被下游管道吸收。经校核计算,下游管道能满足此要求。

|

| (注:图中7、8表示排液开始和结束) 图 12 清管管道出口累计出液量变化情况 |

3.6 第五次通球模拟分析

海管在103.3 h第四次通球结束后立即开始第五次通球,在114.1 h结束第二次通球,海管通球过程中,管道入口压力产生变化(图 13)。根据模拟结果可知,清管时最大入口压力为60.2 bar,小于管道的最大允许操作压力。

|

| 图 13 清管时管道入口压力变化情况 |

海管通球过程中,管道出口累计出液量产生变化(图 14)。根据模拟结果可知,排液时间为1.3 h,清管段塞量为262.06 m3,但下游平台处理来液量的能力为65 m3/h,排液时间内段塞流捕集器处理的段塞量为84.5 m3,故推算有177.56 m3的段塞量需被下游管道吸收。经校核计算,下游管道能满足此要求。

|

| (注:图中9、10表示排液开始和结束) 图 14 清管管道出口累计出液量变化情况 |

4 清管作业实践

清管作业过程中第一次投入的高密度泡沫清管器收球后的情况见图 15,由图可知泡沫清管器存在破损现象,因此进行了第二次高密度泡沫清管器的投入,收球后的情况见图 16。根据第二次通球结果的判断,后续又投入了带80%、85%、90%测径板的直板清管器进行清管,收球作业顺利,未发生卡堵,清出了管道中一些杂质,主要为一些机械杂质和原油沉积在管壁上的杂质。

|

| 图 15 第一次清管收球情况 |

|

| 图 16 第二次清管收球情况 |

通球过程中重点对管道入口压力、管道出口出液时间和出液量进行了监测,监测结果显示通球过程中管道入口压力、管道出口出液时间与数值模拟结果的变化规律相一致,且误差小于2%;管道出口出液量与数值模拟结果的误差在5%左右,可能存在的原因是现场实际投球时间与数值模拟设置的时间稍有差别,但模拟误差也在可接受的范围内。

5 结论及建议为保障东海某海底管道清管作业的顺利进行,制定了详细的清管作业方案,提出了通球作业判定的标准以及通球期间管道运行参数的要求,并运用OLGA软件模拟了通球过程,然后根据模拟结果进行了清管作业实践,得到以下结论:

(1)考虑到该管道海底管段存在球形法兰,为了降低管道通球风险,本段管道建议采用渐进式清管,每次通球过程需按制定的标准执行。

(2)通球期间管道运行参数应保持稳定,即运行压力保持当前水平,通球开始的进气量为172.381 1×104 m3/d,当下游平台收到的来液突然增大后,降低海管的进气量至50×104 m3/d。

(3)第一次通球模拟结果显示段塞流捕集器能处理455 m3的段塞量,下游管道需吸收940.78 m 3的段塞量;第二次通球模拟结果显示段塞流捕集器能处理130 m3的段塞量,下游管道需吸收146.7 m3的段塞量;第三次通球模拟结果显示段塞流捕集器能处理136.5 m3的段塞量,下游管道需吸收98.1 m3的段塞量;第四次通球模拟结果显示段塞流捕集器能处理130 m3的段塞量,下游管道需吸收124 m3的段塞量;第五次通球模拟结果显示段塞流捕集器能处理84.5 m3的段塞量,下游管道需吸收177.56 m3的段塞量。

(4)清管作业过程中顺利进行了第一次至第五次清管操作,清管过程中管道入口压力、管道出口出液时间和出液量与数值模拟结果之间的误差在可接受的范围内,进一步检验了数值模拟的可靠性。

| [1] |

王彬. QK18-2至QK18-1平台海管清管研究[D]. 南充: 西南石油大学, 2013.

|

| [2] |

刘刚, 陈雷, 张国忠, 等. 管道清管器技术发展现状[J]. 油气储运, 2011, 30(9): 646-653. |

| [3] |

McDonald A E, Baker O. Multiphase Flow in(Gas)Pipelines[J]. Oil & Gas Journal, 1964, 62(24): 68-71. |

| [4] |

Bendiksen K H, Maines D, Moe R, et al. The Dynamic TwoFluid Model OLGA:Theory and Application[J]. SPE Production Engineering, 1991, 6(2): 171-180. DOI:10.2118/19451-PA |

| [5] |

喻西崇, 吴九军. 海底混输管道清管过程的数值模拟研究[J]. 中国海上油气, 2005, 17(3): 203-208. |

| [6] |

王会坤, 罗京新, 戚菁菁. 川气东送管道干线清管实践[J]. 油气储运, 2015, 34(4): 408-412. |

| [7] |

国家能源局. SY/T 5922-2012天然气管道运行规范[S]. 北京: 石油工业出版社, 2012.

|

| [8] |

Fard M P, Godhavn J M, Sagatun S I. Modeling of Severe Slug and Slug Control with OLGA[J]. SPE Production & Operations, 2006, 21(3): 381-387. |

2018, Vol. 38

2018, Vol. 38