| 海上平台生产水热量回收利用研究 |

海底输油管道管网输油过程中压力能的消耗主要是克服油品沿管路流动过程中的摩擦及撞击产生的能量损失转化成的液柱高度,通常称为摩阻损失[1]。摩阻损失包括两部分,一是油流通过直管段所产生的摩阻损失,简称沿程摩阻;二是油流通过各种阀门、管件所产生的摩阻损失,简称局部摩阻。长输管道的摩阻损失主要是沿程摩阻,局部摩阻只占1%~2%。下列计算沿程摩阻h1公式的列宾宗公式:

| $ {h_1} = \beta \frac{{{Q^{2 - m}}{v^m}}}{{{d^{5 - m}}}}L $ | (1) |

式中:

由式(1)可以得出随着流量、黏度和管长的增大或管径的减小,沿程摩阻随之增大。通过降低流体黏度可以降低海管的沿程摩阻和输送压力,从而降低外输泵能耗[2]。当海管运行超压时,海上作业者一般通过添加减阻剂来降低压力。但是减阻剂价格较为昂贵,增加了作业成本。本文以南海某油田群为例,分析通过在中间平台增加换热器,回收生产水热量加热输送液体的温度来降低流体黏度,从而降低海管运行压力[3]。

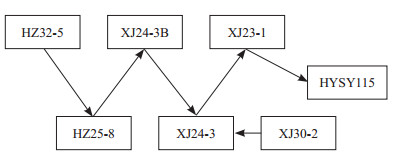

1 研究方法 1.1 南海某油田群简介南海某油田群由5座已建平台H Z 2 5 - 8、XJ24-3B、XJ24-3、XJ30-2、XJ23-1,1座拟建平台HZ32-5以及处理终端海洋石油115 FPSO(HYSY115 FPSO)组成,6个平台所产物流通过6条海底管道组成的管网越站直接输送至HYSY115 FPSO(图 1)。根据各平台配产温度,中间所有平台的生产水温度超过80 ℃甚至更高,直接排海造成热量浪费。整个油田群中,HZ25-8至XJ24-3B海管(长18.3 km)和XJ24-3至XJ23-1海管(长20.7 km)最长,沿程摩阻最大。通过提高流体通过此两段海管的温度可以降低沿程摩阻,达到节能的目的。

|

| 图 1 西江油田群海管管网示意图 |

1.2 研究方法

本文通过在HZ25-8和XJ24-3两个平台分别增加换热器,利用生产水的余热加热上游海管来液温度,使用Pipeflo和Hysys软件计算换热后各段海管启输压力的变化,分析研究回收生产水热量后带来的经济效益。

根据油田群2019年各平台油品组分、性质、逐年配产和温度数据,建立整个油田群的Hysys模型。Hysys模型中分别在HZ32-5至HZ25-8和XJ24-3B至XJ24-3海管出口增加换热器。模拟计算通过换热器后海管来液升温5 ℃、10 ℃、15 ℃和20 ℃后下游海管入口温度,然后用Pipeflo软件计算各段海管出口温度以及海管入口压力。

2 分析 2.1 HZ25-8平台增加换热器HZ32-5至HZ25-8海管输送过来的液体经过在HZ25-8平台上换热器与HZ25-8生产水换热后,再与HZ25-8外输液汇合输送至下游海管。通过Pipeflo和Hysys软件计算得出各条海管启输压力变化(表 1)。

| 表 1 在HZ25-8平台换热升温后各段海管入口压力与海管压降变化 |

从表 1可以看出,整个油田群海管压力损失主要由HZ25-8至XJ24-3B和XJ24-3至XJ23-1海管的沿程摩阻造成。在HZ25-8平台换热后,由于此段海管输送流体升温导致黏度降低,HZ25-8至XJ24-3B海管的压降明显降低。温度提升越高,海管压降降低越多。下游其他海管由于输送流体温度升高很低,压降虽然有所降低,但较小。整个西江油田群均采用越站输送,下游海管的压降降低,有利于降低上游各平台外输泵的输送压力。

2.2 XJ24-3平台增加换热器XJ24-3B至XJ24-3海管输送过来的液体经过在XJ24-3平台上换热器与XJ24-3生产水换热后,再与XJ24-3外输液汇合输送至下游海管。通过Pipeflo和Hysys软件计算得出各条海管启输压力变化(表 2)。

| 表 2 在XJ24-3平台换热升温后各段海管入口压力与海管压降变化 |

从表 2可以看出,在XJ24-3平台换热后,由于此段海管输送流体升温导致黏度降低,XJ24-3至XJ23-1海管的压降明显降低。上游海管入口压力相对于HZ25-8增加换热器降低的相对小,表明HZ25-8至XJ24-3B海管是整个西江油田群管网主要的压降段,这与HZ25-8至XJ24- 3B海管内径小(10 in,其他海管均为12 in),压降大相符。

2.3 HZ25-8和XJ24-3平台均增加换热器在HZ25-8和XJ24-3平台上均增加换热器,通过Pipeflo和Hysys软件计算得出各条海管启输压力变化(表 3)。

| 表 3 HZ25-8和XJ24-3平台换热升温后各段海管入口压力与海管压降变化 |

从表 3可以看出,相对于单在HZ25-8或XJ24-3平台增加换热器,在HZ25-8和XJ24-3平台上均增加换热器后,各段海管入口压力降低幅度更大,更有利于节能。

2.4 外输泵电机功率分析西江油田群均采用变频泵,当外输压力降低时,电机的功率会自动降低来节省电量。海上平台原油外输泵电机功率计算公式如下[4-5]:

| $ N = Q\Delta P/\eta \cdot K $ | (2) |

式中:Q为流量,m3/s;ΔP为泵进出口压差,kPa;η为泵效率,输送原油取0.58;K为泵额定条件下功率的百分数,取值为110%。

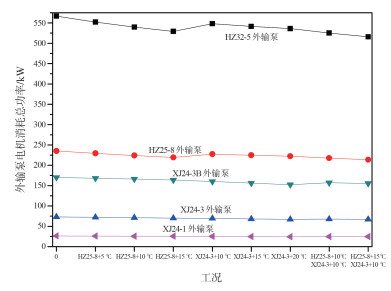

根据公式计算单独在HZ25-8平台、XJ24-3平台上增加换热器和两个平台均增加换热器后,原油外输泵电机消耗总功率(图 2),横坐标表示在HZ25-8或XJ24-3换热后升高温度,纵坐标为外输泵电机消耗总功率。

|

| 图 2 不同工况下原油外输泵电机总消耗功率变化 |

从图 2可以看出,不管是单平台换热还是两个平台均换热后,各平台上外输泵电机总消耗功率都降低。其中上游海管物流在HZ25-8平台换热升温15 ℃,同时在XJ24-3平台换热升温10 ℃后,各平台上外输泵电机总消耗功率降低最大。在此工况下,所有外输泵电机总消耗功率降低达95 kW,一年按照330 d生产日计算,可节电75.24×104 kW · h。

2.5 加热器功率分析根据Hysys和Pipeflo软件模拟结果,在未增加换热器前,西江海管输送至HYSY115 FPSO的含水原油温度在6 4 ℃左右。为了保证原油处理合格(含水率小于0.5%)和原油稳定(95 kPa@60℃),需加热至80℃左右脱水脱气处理后才能满足要求。用Hysys软件计算HYSY115 FPSO上的两台加热器(功率1 200 kW)满负荷运行才能满足要求。增加换热器(HZ25-8平台换热升温15 ℃,同时在XJ24-3平台换热升温10 ℃)后,西江海管输送至HYSY 115 FPSO的含水原油温度在72 ℃左右,只需要开一台加热器就能满足原油处理合格和原油稳定的要求。同时节省一台加热器的功率1 200 kW,一年按照330 d生产日节省可节电950.4×104 kW·h。

3 结论通过系统分析,在西江油田群中间平台上增加换热器,通过与回收生产水热量加热上游海管来液温度,可以有效地降低外输泵压力,节省外输泵电机消耗功率。同时回收热量后使整个油田群输送至处理终端HYSY115 FPSO的含水原油温度提升,显著降低原油输送和处理稳定所需的电能,具有较好的经济效益。

| [1] |

杨筱蘅. 输油管道设计与管理[M]. 东营: 中国石油大学出版社, 2006.

|

| [2] |

李明, 赵大壮, 柯元明, 等. 原油粘度的波动对输油工况的影响[J]. 天然气与石油, 1997, 15(4): 1-5, 35. |

| [3] |

高海港, 蒋尔梁, 王煦, 等. 温度及剪切速率对延长原油粘度的影响规律研究[J]. 广州化工, 2009, 37(4): 111-113. |

| [4] |

海洋石油工程股份有限公司. Q/HS GC001-2009原油外输泵装置设计推荐作法[S]. 天津: 海洋石油工程股份有限公司, 2009.

|

| [5] |

API. ANSI/API Standard 610 Centrifugal Pumps for Petroleum, Petrochemical and Natural Gas Industries[S]. 10th ed. Washington, DC: API, 2004.

|

2018, Vol. 38

2018, Vol. 38