| 海上超深大位移大斜度井射孔技术研究与应用 |

东海海域平湖油气田生产进入中后期,产量下降较快,邻近断块油气区块成为扩大油气产量的重要接替对象。由于储量规模较小,单独开发经济效益低,因此充分利用平台的老井眼进行侧钻开发,能够有效降低工程投资,实现降本增效。大位移井能够大幅增加开采控制面积、提高油气采收率,同时节省海上平台、井口设备、海底管线等费用,特别适用于此类小断块油气田的经济高效开发。但复杂的井眼轨迹、井筒条件、储层特性[1]给射孔作业带来了巨大困难,亟需开展射孔技术的系统研究,实现安全优质的射孔作业。

1 基本概况AM1井是一口超深、大位移、大斜度井,完钻井深6 866 m、垂深3 155.98 m,水平位移达5 350.49 m,水垂比1.7,最大井斜达到77.81°/3 162 m,其中井斜超过60°的大斜度稳斜段长达4 524 m。目的层为P6、P7、P8、P9和P10层,采用射孔完井、五层合采方式,其中P6~ P9层压力系数0.98,P10层为1.06。

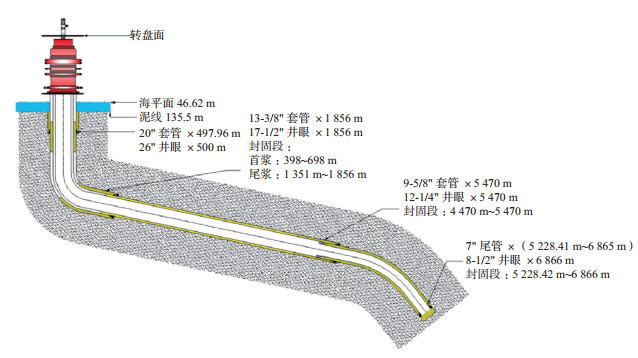

井身结构及套管程序为:ϕ660.4 mm井眼×501 m+ϕ508 mm表层套管×498 m+ϕ444.5 mm井眼×1 856 m+ϕ339.7 mm技术套管×1 856 m+ϕ311.1 mm井眼×5 470 m+ϕ244.5 mm技术套管×5 470 m+ϕ215.9 mm井眼×6 866 m+ϕ177.8 mm尾管×(5 228.42~6 865)m(图 1)。井眼轨迹实钻数据如表 1所示。

|

| 图 1 井身结构示意图 |

| 表 1 井眼轨迹实钻数据 |

2 技术难点分析

该井采用复杂的“直-增-稳-降-稳-降”井眼轨迹形式,对射孔作业提出了诸多挑战,具体射孔数据如表 2所示。东海尚无成熟的大位移井射孔经验可供借鉴。通过油藏、钻井、完井等多专业联合讨论,结合东海地区以往射孔作业分析,认为AM1井射孔作业主要存在以下难点:

| 表 2 射孔基本数据 |

(1)射孔枪卡枪风险大:射孔段处于ϕ177.8 mm尾管,通常采用的ϕ127 mm射孔枪与尾管环空间隙较小,射孔枪爆炸后会发生膨胀、弯曲变形及射孔毛刺等,可能造成管柱在狗腿度大的位置发生卡枪事故[2],且射孔枪外径越大、重量越大,射孔瞬间产生的爆轰力也越大,进一步降低了管柱的安全系数。

(2)校深工艺实施难:井深6 866 m,最大井斜77.81°,常规依靠电缆和仪器自身重量无法输送到位[3];泵送电缆校深仪器存在易变形、电缆头弱点易受损伤、泵送压力可能超过射孔安全压力等问题,造成施工风险大;连续油管校深方式由于国内设备长度不满足要求而国外设备费用过高,无法实行。

(3)井筒条件复杂造成摩阻大:该井集合了超深井、大位移井和大斜度井的综合难点,且钻井过程中使用油基钻井液,大大增加了套管清洁难度,造成套管内壁摩阻大[4],对射孔枪的下入、射孔校深带来了巨大挑战。

(4)射孔管柱安全要求高:井下环境复杂,射孔作业风险因素多,管柱设计需要以安全施工为导向,合理设计工具位置,最大程度地减少风险点,同时充分考虑作业过程中可能出现的问题,提出预防性措施。

(5)射孔后易发生井漏:为了保障井控安全,完井液密度为1.20 g/cm3,而P6~P9储层压力系数为0.98,射孔后可能发生井漏现象,引起储层污染和复杂情况[5],甚至导致井喷等恶性事故的发生。

3 射孔关键技术 3.1 优选射孔工具类型AM1井射孔层段套管外径为177.8 mm,内径为157.1 mm,射孔枪通常选择为127 mm或114 mm,与套管内径的间隙为15.05 mm或21.55 mm,通过分析两种射孔枪均能满足产能要求,为了使射孔管柱具有更好的通过性,提高管柱的起下安全[6],优选外径为114 mm的射孔枪。

本井预测井底温度为120 ℃左右,通常射孔器材选用RDX级别,耐温指标121℃ /48 h[7],基本可以满足作业要求。但该井为大位移井,作业时间较长,且地层温度非常接近耐温指标,因此选择HMX耐温级别,耐温指标160℃ /48 h,确保安全充分的施工时间。射孔弹类型SDP45HMX39-6,穿深:1 582.42 mm,孔径:10.92 mm,传爆管选用HMX的,导爆索选用80HMXXHV,撞击雷管选用HQBQ1-1型撞击雷管,延时火药选用HgMp- 28/1-0型。

3.2 采用LWD校深技术采用LWD伽马校深方式代替电缆校深,能够有效解决电缆测井无法下到位的问题。在射孔管柱中增加随钻伽马仪器,通过测量地层伽马和套管上的同位素记号,来校正射孔管柱的深度。

为了防止射孔管柱下入期间仪器损坏导致无法校深的问题,提高射孔校深的可控性和结果的精确性,提前在刮管洗井阶段进行预校深,利用刮管管柱携带随钻伽马仪器,在刮管过程中通过校正地层伽马或是套管上同位素伽马,来校正随钻伽马工具到井口管柱的深度,并在井口做好标记。在射孔管柱中,随钻伽马工具到井口的管柱与刮管期间使用的管柱完全保持一致,通过精确测量随钻伽马工具至射孔枪第一发弹的长度,结合刮管时在井口所做的标志,在随钻伽马仪器损坏的情况下也能准确定位射孔深度。

由于LWD工具通过井筒内液体的脉冲作用传输信号,校深时需要开泵上提测量,无法造负压,因此射孔方式只能采用正压射孔。

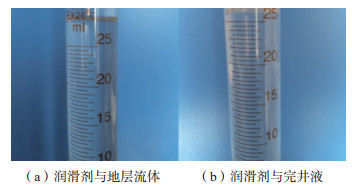

3.3 降摩阻完井液体系针对大井斜超长稳斜井段刮管洗井后,套管内壁摩阻过大,射孔管柱无法下到位的问题,在隐形酸完井液体系的基础上,增加润滑剂,并进行了润滑剂与完井液、地层流体的配伍性实验,混合后未出现浑浊、悬浊液或乳状液,具有良好的配伍性(图 2)。

|

| 图 2 润滑剂配伍性实验 |

优化的完井液体系配方:过滤海水+2% PFHCS+2% PF-CA101+0.3%~0.5% PF-HTA +1% PFSATRO +2% CX-300-SWC

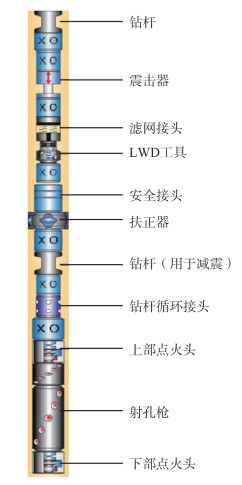

3.4 优化射孔管柱结构为了保障射孔管柱下入、校深、射孔、起钻期间的作业安全,充分考虑可能发生的复杂情况,设计了新型射孔管柱结构(图 3)。各部分工具作用如下:

|

| 图 3 射孔管柱示意图 |

(1)震击器在LWD以上:避免震击器的行程影响校深精度;

(2)滤网接头:防止井内杂质堵塞LWD仪器,导致失效;

(3)LWD仪器:大位移井井深,最大井斜为77.81°@3 161 m,无法采用电缆校深;

(4)安全接头:射孔后管柱遇卡可倒扣脱手;

(5)钻杆:起减震作用,保护LWD仪器;

(6)钻杆循环接头:为LWD校深提供循环通道,并做为压井的循环通道,可实现自动灌浆。

该管柱结构消除了以往常用射孔管柱中油管、减震器等薄弱位置,无油管扣连接,提高了管柱的整体强度,同时具备较强的复杂情况处理能力,保障整体作业的安全顺利。

3.5 储层保护措施优选固化水射孔液,射孔后在孔道中形成暂堵层,提高储层承压能力,防止完井液漏失污染储层;同时采用自清洁射孔弹,消除正压射孔的碎屑,最大程度地保障储层保护效果。

4 现场应用 4.1 施工过程该井射孔施工作业主要包括:

(1)预校深

ϕ177.8 mm尾管刮管洗井预校深下ϕ177.8 mm尾管刮管洗井及预校深管柱,在500 m对LWD校深工具进行浅层测试,工具信号正常。由于射孔顶深为6 529.8 m,该深度以上的同位素在校深作业中可用,因此下管柱至6 430 m,接顶驱开泵上提进行LWD预校深,排量910 L/min,泵压1 840 psi(145 psi=1 MPa,下同),将校深时的地层伽马曲线与原始地层伽马曲线对比,校正套管同位素深度,进而与理论套管同位素深度对比,得到管柱伸缩量,并在井口钻具进行标记。

(2)替入完井液及固化水射孔液

下刮管洗井管柱至6 838 m,洗井后测量管柱上提悬重260 t、下放悬重64 t,套管摩阻依然很大。全井筒反循环替入1.20 g/cm3完井液,替固化水射孔液至射孔层位以上100 m,排量1 300~2 100 L/min,泵压:2 030~3 045 psi,替液完成后测上提悬重178 t,下放悬重96 t。加入润滑剂的完井液体系有效地降低了摩阻,上提悬重下降82 t,下放悬重增加32 t,确保了射孔管柱顺利下钻到位。

(3)组下ϕ177.8 mm尾管射孔管柱

起刮管洗井管柱后,下入射孔枪组合:枪头+压力延时点火头+ϕ114 mm射孔枪8根+ϕ85.7 mm夹层枪5根+ϕ114 mm射孔枪1根+ϕ85.7 mm夹层枪3根+ϕ114 mm射孔枪4根+ϕ85.7 mm夹层枪10根+ϕ114 mm射孔枪7根+ϕ85.7 mm夹层枪8根+ϕ114 mm射孔枪6根+三公枪头+安全枪+压力延时点火头。

继续下入射孔服务管柱:循环变扣+钻杆循环接头+变扣接头+ϕ101.6 mm钻杆3柱+变扣接头+扶正器+安全接头+变扣+LWD随钻GR仪器+滤网接头+变扣+震击器+变扣+钻杆,下至射孔段。

(4)重新进行LWD校深、点火射孔

利用LWD工具进行校深作业。连接顶驱开泵,等测井信号稳定后,以匀速80 m/h上提测量GR值,得到第1组GR数据。然后下放到底,再次以匀速80 m/h的速度上提复测同位素附近的GR数据,得到第2组GR数据。复测过程中,工具状态正常,信号稳定,得到的2份复测数据完全重合匹配,与随钻数据GR数据趋势匹配。通过对比计算得到管柱伸长量为1.4 m,根据校深结果调整射孔管柱。关万能防喷器,钻杆内正加压至2 600 psi点火射孔,射孔点火震动及压力监测装置信号明显,确认射孔成功。

4.2 应用效果超深大位移大斜度井射孔技术在AM1井得到了成功应用,实现了小断块油气田的经济合理开发。射孔后正循环1.20 g/cm3完井液压井,循环期间最高气全量达到38%,未出现漏失现象,起钻后检查射孔发射率100%。AM1井投产期间采用4.48 mm的油嘴,产气量达到10×104 m3/d,油压21.6 MPa,达到了配产要求。AM1井取得了良好的应用效果,对海上复杂井的射孔作业具有借鉴意义,积累了宝贵的实践经验。

5 认识与结论(1)超深大位移大斜度井的成功应用,证明了这种射孔技术能够满足作业的需求,为类似井型提供了一种可靠的射孔技术。

(2)深井177.8 mm套管射孔作业,优选ϕ114 mm射孔枪,使得管柱具备良好的通过性,同时采用耐温级别更高的射孔器材,为施工作业提供充分的安全保障。

(3)采用LWD工具代替电缆测井校深,避免了电缆下不到位的情况,采用两趟校深方式,第一趟刮管洗井预校深为射孔校深提供了参考和风险对策,第二趟射孔校深提供了精确的校深数据,确保射孔位置正确。

(4)优化了完井液体系,加入配伍性良好的润滑剂,大大降低了套管摩阻,降低率超过30%,为射孔管柱顺利下到位提供了重要支撑。

(5)合理设计射孔管柱结构,提高了管柱强度,保护了井下工具,同时具备较强的复杂情况处理能力,既达到了射孔需求,又保障了施工安全。

(6)应用固化水射孔液提高了地层承压能力,避免了完井液的漏失,结合自清洁射孔弹,消除了正压射孔污染,达到了储层保护的效果。

| [1] |

雷雨田, 毛玉萍, 安军辉, 等. 大斜度井射孔工艺技术及其应用[J]. 钻采工艺, 2006, 29(3): 119-120. |

| [2] |

唐凯, 陈华彬, 陈锋, 等. 磨溪气田水平井射孔卡枪原因分析及防范措施[J]. 石油钻采工艺, 2009, 31(6): 110-114. |

| [3] |

姜伟. 歧口17-2油田大位移水平井TCP射孔技术[J]. 中国海上油气(工程), 2002, 14(2): 30-34. |

| [4] |

董德仁, 齐月魁, 何卫滨, 等. 大位移井钻井摩阻预测及井眼轨道优选[J]. 石油钻采工艺, 2005, 27(S1): 14-16. |

| [5] |

邹良志. 油气井射孔工艺设计分析与选择[J]. 国外测井技术, 2013, 34(3): 63-67. |

| [6] |

付建华. 磨溪气田水平井射孔枪卡钻解卡工艺技术[J]. 油气井测试, 2008, 17(2): 49-50, 53. |

| [7] |

陆大卫. 油气井射孔技术[M]. 北京: 石油工业出版社, 2012: 31-40.

|

2018, Vol. 38

2018, Vol. 38