| 高含硫化氢井套管加药处理工艺及效果 |

孤岛稠油地质储量9 742×104 t,稠油热采是孤岛油田原油上产的主阵地,产量占总产量的34.9%,部分稠油区块原油含硫量高达2%以上,稠油热采过程中原油中的含硫有机成分分解,生成硫化氢气体,对安全和生产造成危害。随着孤岛稠油热采规模不断扩大,注蒸汽驱井组不断增加,注汽量加大,已发现77口井硫化氢含量超过150 mg/m3,最高达到10 000 mg/m3,涉及19座计量站、7个注采管理站、5座联合站和4个油藏经营管理区,严重危及职工生命安全。2013年采油厂启动针对孤岛稠油区块稠油热采硫化氢产生机理及防治对策研究,2016年开始在高含硫化氢油井实施套管滴加脱硫剂工艺试验,取得较好效果。

1 套管滴加脱硫剂工艺研究研发的硫化氢处理剂为多羟基化合物型脱硫剂,首次通过多羟基化合物的脱水络合作用去除硫化氢,该脱硫剂不是强氧化剂,不具有强腐蚀性,可以用于产出液硫化氢处理。

由于硫化氢随油井产出液不断产生,要保持井筒中硫化氢浓度处于较低水平就需要连续投加脱硫药剂,将新产生的硫化氢去除。因此脱硫药剂投加选择向油井套管中连续滴加的方式,既能保持产出液内药剂浓度,又不影响油井正常生产。

2 加药处理工艺设计针对高含硫化氢油井,通过在井口安装加药机,根据处理要求将药剂连续均匀投加入套管,药剂与采出液及伴生气中硫化氢反应生成稳定的络合物溶解于油中,降低硫化氢含量至安全临界浓度(30 mg/m3)以下,达到安全生产及保护生产管柱的目的。

2.1 技术指标脱硫剂:(1)硫容量:160 mg/g;(2)反应温度:40~150℃。

加药装置:加药装置选用的加药泵为往复式计量泵,适用于单一液体,密封性好,可向加压或常压容器及管道内输送不含固体颗粒的腐蚀性或非腐蚀性液体介质,通过旋转调节手轮手动控制柱塞行程实现流量调节,计量泵流量可以在0~100%范围内无级调节(表 1)。

| 表 1 计量泵技术参数 |

应用范围:套压<6 MPa的高含硫化氢油井。

2.2 药量设计除硫剂用量=液量(t/d)×硫化氢含量(1 000 mg/m3)×0.25 kg

实施过程中,根据检测的套管硫化氢浓度及产出液温度调整药剂投加量。

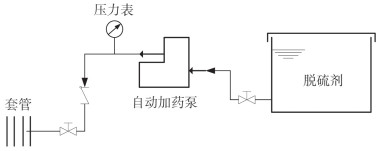

2.3 加药装置该工艺主要是利用加药装置,通过套管连续投加专用除硫剂,实现产出液伴生硫化氢的去除(图 1)。

|

| 图 1 套管连续点滴加药消除硫化氢示意图 |

(1)流程安装

按照设备要求在井场将自动加药泵、控制柜、药剂储存罐等安装到位;泵、管线与套管连接好,检查全套装置密封性;安全接电;调试自动加药装置。药剂储存罐容积为360 L。

(2)实施过程及要求

① 试验前硫化氢浓度检测:现场试验前从油井产出液取样口取样并检测井筒硫化氢浓度,采用醋酸铅硫化氢检测管检测。

② 洗井:为提高药剂使用效率,消除套管内油帽子对药剂影响,尽快降低井口硫化氢浓度,建议现场实施前洗井,将套管中的硫化氢彻底去除。

③ 药剂投加

a.启动装置之前先检查各传动部位是否转动灵活,各线路接头是否有松动;完成泵运转前的检查及其准备工作。在启动电机前必须检查进出管路上的阀门是否打开,只有在进出管路畅通无阻的情况下才能启动电动机。启动后应让其空载运转数分钟,根据需要投入使用。

b.将脱硫药剂加入药剂储存罐后,依次合上电源总开关、保温开关(风机开关),此时停止信号灯亮;把自动转换开关转到手动位置上,按启动按钮电机开始运转,加药指示灯亮;根据预先计算的药剂投加量手动调节好出口需用流量。

c.把风扇开关合上、将柜后排风口门打开,关上箱门,当箱体内温度达到45℃时风扇自动开启向箱体外排热风。

d.加药24 h后观察药剂储存罐液位变化,根据液位变化判断药剂投加量是否与预先计算相符,并进行调节。

e.实施过程中及时向药剂储存罐中补充脱硫剂,保证药剂连续投加。

④ 井筒硫化氢浓度跟踪监测:实施过程中每2~ 3 d检测一次井筒硫化氢浓度,根据检测的井筒硫化氢浓度调整药剂投加量。

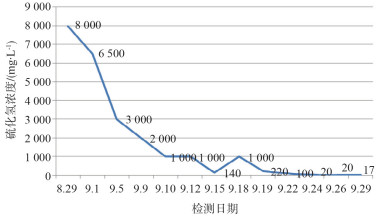

3 现场应用情况及效益GDGB1-02井位于孤岛孤北孤汽9稠油区块,属孤岛采油厂采油管理一区蒸汽吞吐井(表 2)。试验前测试套管中硫化氢含量8 000 mg/m3,开展套管滴加脱硫剂除硫化氢现场试验时,加药量60 kg/d,实施后硫化氢含量逐步降至20 mg/m3左右,效果明显。

| 表 2 GDGB1-02井基础数据 |

井筒硫化氢浓度较高,达到了5 000 ~10 000 mg/m3,根据试验井GDGB1-02基础数据制定现场试验工艺。

3.1 工艺流程及加药量设计现场试验确定的工艺为:采用专用除硫药剂DS-4,使用密闭加药装置的工艺,在油井生产过程中向套管中连续投加药剂。密闭加药装置由药剂储存罐和自动加药泵两部分构成,通过管线与油井套管相连接,实现自动加药。

药剂量计算:按硫化氢浓度8 000 mg/m3,液量:29.48 t/d,得到:

除硫剂用量=液量(t / d)×硫化氢含量(1 000 mg/m3)×0.25 kg=29.48×8×0.25=58.96(kg/d),因此,取设计加药量每天60 kg。

3.2 工艺实施及优化(1)洗井:实施加药工艺前洗井,消除套管内硫化氢并去除油帽子。

(2)药剂投加调整:

① 投加前检查加药装置,试运行。

② 将脱硫药剂DS-4加入药剂储存罐,根据预先计算的DS-4投加量手动调节好出口需用流量,前期可适当加大药剂量。

③ 试验初期随时观察药剂储存罐液位变化,根据液位变化判断药剂投加量是否与预先计算相符,并进行调节。

④ 及时向药剂储存罐中补充脱硫剂DS-4,保证现场试验顺利进行。

⑤ 试验过程中每2~3 d检测一次井筒硫化氢浓度,根据检测的井筒硫化氢浓度调整药剂DS-4投加量。稳定后可恢复规定硫化氢检测周期(一般1次/周)。

⑥ 由于涉及高浓度硫化氢,因此现场操作时必须严格按照QHSE安全要求执行。

3.3 效果跟踪分析现场试验共30 d,现场检测井筒硫化氢浓度(图 2)。

|

| 图 2 现场试验期间井筒硫化氢浓度 |

现场试验开始前,检测井筒硫化氢浓度高达8 000 mg/m3。DS-4从套管加入后,从井口检测硫化氢浓度逐渐降低。说明DS-4与产出液中硫化氢反应,逐渐降低产出液和伴生气中硫化氢浓度。调整脱硫剂DS-4药剂投加量后,井筒硫化氢浓度逐渐降低,最终稳定在20 mg/m3以下。

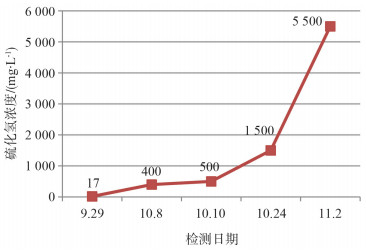

现场试验结束后,继续跟踪检测井筒硫化氢浓度变化情况,得到检测结果(图 3),DS-4停止投加后,井筒硫化氢浓度缓慢升高,逐步恢复至加药前的浓度。

|

| 图 3 现场试验结束后井筒硫化氢浓度 |

从试验过程中以及试验结束后井筒硫化氢浓度的变化趋势来看,井筒硫化氢浓度都是缓慢升高和下降。这是由于油井正常生产,井筒中产出液不断被采出,又不断有含有硫化氢的产出液补充,而且在井下高温高压、油气水混合复杂的环境中,先是产出液中硫化氢浓度变化而后引起气相硫化氢浓度变化。因此检测的井筒硫化氢浓度升高和下降都是缓慢实现的。

取现场试验前和试验过程中GDGB1-02井采出液分出水,分别加入腐蚀挂片,放置70℃恒温干燥箱中静置7天,测定得到静态腐蚀速率变化情况(表 3)。

| 表 3 产出液分出水静态腐蚀速率 |

现场试验过程中GDGB1-02井采出液分出水静态腐蚀速率为0.053 mm/a,明显低于试验前腐蚀速率。可见脱硫剂的加入对于含硫化氢污水的腐蚀具有抑制作用,与室内研究的结果一致。

3.4 费用测算脱硫剂单价,药剂9 940元/吨,日处理药剂费用596.4元。

GDGB1-02井筒硫化氢浓度由8 000 mg/m3下降至20 mg/m3,达到安全生产标准,减轻硫化氢对管网及设备腐蚀的目的。

4 结论(1)多羟基化合物型脱硫剂利用多羟基化合物的脱水络合作用去除硫化氢,该脱硫剂不是强氧化剂,不具有强腐蚀性,用于产出液硫化氢处理效果较好。

(2)为了将井筒中新产生的硫化氢去除需要连续投加脱硫药剂,向油井套管中连续滴加脱硫剂的方式,既能保持产出液内药剂浓度,又不影响油井正常生产。

| [1] |

戴金星. 中国含硫化氢的天然气分布特征、分类及其成因探讨[J]. 沉积学报, 1985, 3(4): 109-120. |

| [2] |

钟太贤, 袁士义, 周龙军, 等. 含硫天然气相态及渗流[J]. 石油勘探与开发, 2004, 31(5): 109-111. |

| [3] |

谷明星, 里群, 陈卫东, 等. 固体硫在超临界/近临界酸性流体中的溶解度(Ⅱ)热力学模型[J]. 化工学报, 1993, 44(3): 321-327. |

| [4] |

李士伦. 天然气工程[M]. 北京: 石油工业出版社, 2000.

|

2018, Vol. 38

2018, Vol. 38