| 温度变化引起的液压系统故障分析及处理 |

由于液压系统广泛应用于各个领域,因此在技术杂志上有很多关于温度对液压系统影响方面的文章,譬如温度过高会导致液压油氧化加快、润滑性能降低、加剧零部件磨损或老化、液压传动效率降低等[1];再如温度过低会导致液压油黏度显著增加、流动阻力增大、出现动作迟缓或动作故障等[2],但很少有温度变化对液压系统影响的文章。而在实际工作中,温度变化对液压系统的影响是客观存在的,它不但会传递出错误的信号,而且可能对系统造成破坏,并且这种影响产生的故障并没有被大多数人认知,因此常常会使人觉得“莫名其妙”。为了避免类似问题对从事与液压系统相关工作的人员造成困扰,本文通过几个由于温度变化引起的液压故障典型实例,详细阐述产生故障的原因分析和处理措施,并依据具体实例给出使用建议或对处理措施的合理性进行分析,希望能对大家的工作有所帮助。

1 典型实例笔者经历过或处理过很多液压系统故障,其中多数是控制方面或阀件方面的故障,虽然较为复杂,但是这类故障基本属于常规故障,比较容易被考虑到。但也有个别情况是由温度变化所引起的,造成故障的原因本身较为简单,但往往不容易被考虑到,或者被想象得很复杂,从而使问题不能从根本上解决,或者故障可能被“莫名其妙”消除了,却没有找出具体原因。

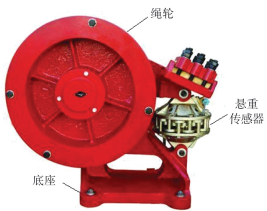

1.1 大钩悬重表显示不准“勘探三号”半潜式钻井平台使用的死绳固定器和悬重传感器如图 1所示,在2007年的某一天更换悬重传感器油管后,出现大钩悬重与实际明显不符的情况,这种情况在夜间和早上并不存在,在重载时,也不存在。但在其它时段和轻载时,这种情况开始出现,在午后和空载时尤其明显。当时相关人员把传感器油放掉一点使问题得以解决,但是并没有查明产生故障的具体原因。

|

| 图 1 勘探三号所用的死绳固定器和悬重传感器 |

1.2 套压显示异常

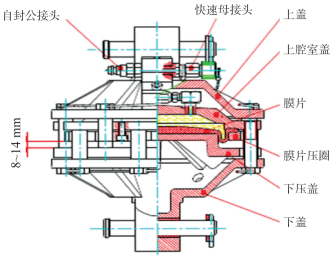

“勘探二号”自升式钻井平台节流压井管汇上的套管压力表在2014年的某一天,发现节流压井管汇中本来没有压力,但套管压力表却有压力显示,并且在一天中出现周期性变化,通常从早上八点左右开始出现压力值,随后不断升高,在午后三点钟左右达到峰值,随后降低。相关人员把传感液压油管的接头拧松,将传感器油放掉一点,重新加注,问题当时解决了,但第二天这种现象仍然出现。“勘探二号”节流压井管汇上的套压传感器如图 2所示。

|

| 图 2 套管压力传感器 |

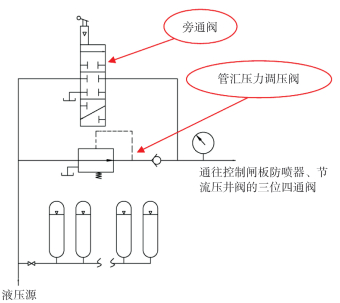

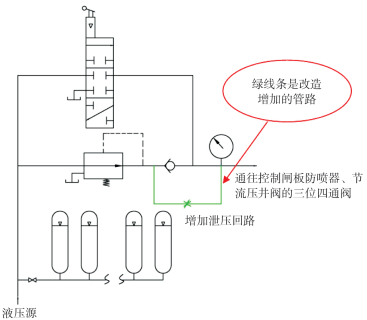

1.3 防喷器控制系统管汇压力莫名升高

“勘探二号”自升式钻井平台的防喷器控制系统在2011年进行功能升级改造后,经常出现异常现象:控制系统中的管汇压力(用于控制闸板防喷器、节流压井阀)总是不能稳定。管汇压力通常被调定在10.3 MPa(1 500 psi),正常情况下,由于减压阀的作用,管汇压力应该在10.3 MPa附近小幅波动,但是“勘探二号”平台防喷器控制系统中的管汇压力没有相对稳定在该值,而是一天之内会在10 MPa~23 MPa之间剧烈变化,极端时超过26 MPa,远远超过防喷器控制系统的额定工作压力20.7 MPa(3 000 psi)。为了防止过高压力对管线、相关阀件以及压力表等造成损坏,平台相关人员需要经常关注该压力的变化,当观察到压力升高后,就到控制系统的本机位置,通过调节与管汇相连的三位四通阀的方式来泄压。但这种方法只能暂时使压力恢复正常,第二天压力升高的情况仍然会发生。

|

| 图 3 勘探二号防喷器控制系统管汇调压部分 |

1.4 水泥缓冲罐称重装置故障

水泥缓冲罐作为平台水泥灰罐与混浆设备的中间容器,在水泥进入混浆系统之前实现气和水泥的分离,又能像“蓄水池”一样,缓冲平台水泥灰罐出灰口的压力和出灰量的波动,保证水泥连续稳定输送至混浆系统,是固井作业时控制水泥浆密度的重要设备。而水泥缓冲罐的称重装置是判断缓冲罐内水泥多少并进行控制的“眼睛”。如果罐中水泥太多,一方面会造成罐底水泥压实,导致出灰不畅,另一方面会造成严重的“跑灰”现象,造成浪费,甚至导致固井水泥不够。这两个方面都会严重影响固井质量。反之,如果罐中水泥太少,会导致水泥过度气化,不但造成水泥浆气泡过多,影响固井泵的泵注,而且会造成下灰口灰尘过大,从而造成水泥浪费、环境污染、危害健康等不良后果[4]。

2015年,“勘探四号”半潜式钻井平台的工作人员发现,在并没有对相关设备进行任何改变的情况下,位于平台散装舱的水泥缓冲罐的称重装置在上午和下午显示的重量不同,并且差异很大。工作人员反复查验指重表和指重传感器,并没有找到造成故障的原因。

2 温度变化对液压系统材料和介质的影响以上4个典型实例能够解决的关键就是找到了引起故障的根本原因——不同物质的热膨胀系数存在差异,而温度变化将这种差异呈现出来。

物质的体积会因为温度的变化而产生变化,除了4 ℃以下的水和液态锑等少数物质外,大多数物质都呈现出热胀冷缩,但是不同物质随温度变化而变化的程度存在不同,就是说不同物质的热膨胀系数不同。钢材和液压油分别是液压系统中最常用的材料和能量传递介质,本文就具体分析二者受温度变化的影响。

从相关资料查找钢和液压油的热膨胀系数,发现不同的钢材和液压油,由于成分不同,热膨胀系数也存在差异。为了能够从数据上说明问题,笔者从纷繁复杂的热膨胀系数中取中间值作为计算依据。在这里,20 ℃时,矿物液压油的体膨胀系数γ油按照中间值γ油 =0.7×10-3/K来计算[3],而钢的体膨胀系数查不到,钢的线膨胀系数α钢按照中间值α钢=13×10-6/K来计算[3],那么,钢的体膨胀系数γ钢与钢的线膨胀系数α钢的关系可以通过下式求得:

γ钢 /α钢 = [(1+13×10-6)3-1] /(13×10-6) ≈ 3

那么钢的体膨胀系数γ钢 =13×10-6×3=39×10-6/K

γ油 /γ钢 =(0.7×10-3)/(39×10-6)=17.95

就是说,在20 ℃时,液压油的受热膨胀量是钢材的17.95倍。虽然我们采用的是中间值来计算,但并不会影响我们得出下面结论:当温度变化时,液压油的膨胀量比钢材的膨胀量大得多。这一结论为我们后面具体分析和解决问题提供了理论依据。

3 故障分析及处理措施针对1中提到的故障,笔者在这里逐个进行原因分析,并给出应对措施和其它相关内容,供大家参考。

3.1 大钩悬重表显示不准的原因分析与处理措施悬重表是司钻在钻进、起下钻等作业时的第三只眼睛,如果这只眼睛出现问题,司钻的工作过程无异于盲人摸象。

3.1.1 原因分析XZC系列死绳固定器及其悬重传感器的工作原理如下:从图 1上不难看出,XZC系列死绳固定器主要由绳轮和底座两大部分组成,绳轮安装在底座的主轴上,能够自由地在转轴上旋转一定的角度,而大钩悬重传感器一端固定在底座上,另一端固定在绳轮加长臂上,死绳上产生的拉力使绳轮发生微量转动,通过绳轮力臂传递给传感器,使传感器产生拉伸或收缩,从而使传感器内的压力增大或减少,而该压力通过液压管线传递给悬重表。

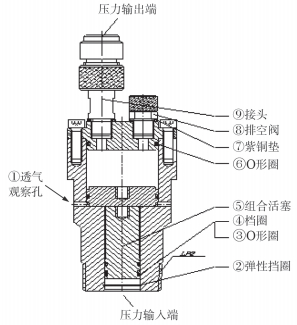

图 4是XZC-24型大钩悬重传感器的解剖图,当加油过多时,上腔室盖和上盖之间没有间隙或间隙偏小,当温度升高时,悬重传感器油膨胀的体积远远大于传感器的膨胀体积,当多余的膨胀体积没有膨胀空间时,就会产生膨胀压力,膨胀压力最后也在悬重表上体现出来,这样就导致实际悬重与显示悬重存在差异,并且随温度变化而变化。因此前面提到的问题就不难解释了,至于重载时并没有误差是因为膨胀压力低于悬重产生的压力而没有在悬重表上体现出来而已。

|

| 图 4 悬重传感器解剖图 |

3.1.2 处理措施

既然已经将问题存在的具体原因分析出来了,解决措施也就不是问题:就是悬重传感器内的油不能加得太满。当然也不能矫枉过正,油加得太少会导致悬重表没有指示或重载时悬重表指示偏低。对于大钩悬重传感器,应该根据说明书的要求来决定加油量的多少。XZC-24型大钩悬重传感器,传感器膜片压圈与下压盖之间的间隙由于大钩载荷的不同,应该在8~14 mm之间变动。也就是说,空载加油时,保证二者的间隙为14 mm即可。还有很重要的一点是指重油压系统内不能存在空气,包括悬重传感器、油管和指重表。

3.2 套压显示异常的原因分析与处理措施节流压井管汇是石油钻井中极其重要的井控设备,套管压力是井涌或井喷后进行压井时的重要参考数据,如果这种传感器存在的问题不被及时发现并解决,那么传感器的灵敏性和准确性就会大打折扣,测得的套压要低于实际套压,直接导致在压井作业时,决策错误,产生的后果将难以估量。

3.2.1 原因分析套压压力传感器的工作原理如下:在图 5的剖面图中,⑤是一个由上部活塞和下部柱塞组成的组合活塞,柱塞直接承受节流压井管汇内的压力,活塞将柱塞承受的压力传递给腔体内的液压油,因为活塞直径是柱塞直径的2倍,那么活塞面积是柱塞面积的4倍,这时液压油的压力只有节流压井管汇内压力的1/4,这样能把节流压井管汇中高压转化为相对较低的压力,然后通过接头把压力传出到套压表。

|

| 图 5 YCQ型压力传感器剖面图 |

从上面的套压传感器的工作原理分析中,我们不难得出:要想让组合活塞正确传递压力,它在两腔体内的上下运动应该不受其它因素限制。如果它的上下运动受到限制,液压油和钢的热膨胀系数不同就把组合活塞受到的限制体现出来。具体来说,如果组合活塞能够在行程内自由运动,当外界温度升高时,虽然二者的膨胀系数不同,液压油也不会建立起压力。反之,如果活塞组合的活动受到限制,则需要附加力来克服这种限制,就会出现如2.2中所述现象——即使节流压井管汇内没有压力,套压表也会有压力显示,并且随温度变化而变化。

把“勘探二号”平台出现故障的传感器拆下解体后,发现不但传感器柱塞下部缸壁上有杂质,而且活塞组合上下密封之间的缸壁上也有杂质,并且两处的缸壁都有明显的锈迹。柱塞下面的缸体和节流压井管汇相通,直接和钻井液接触,出现杂物是正常现象。而活塞组合上下密封之间的缸壁上的杂质则是由位于传感器本体两侧的透气观察孔(见图 5)进入的。正是缸壁上的杂物和锈迹限制了活塞组合的自由运动,最终导致故障现象的产生。

3.2.2 处理措施防止故障发生的关键就是要让活塞组合能够自由运动,这需要做到两个方面:(1)防止杂质从透气观察孔进入传感器内部;(2)定期拆检,保证传感器缸壁密封面得到良好的润滑,避免生锈。

YCQ压力传感器本体上设计透气观察孔有三个功能:(1)让组合活塞上下密封之间的空间能够自由呼吸;(2)观察组合活塞的上下密封是否有效;(3)一旦组合活塞下密封失效,节流压井管汇内的压力也不会直接作用于上部活塞而导致错误的压力显示。因此透气观察孔有其存在的必要性,不能堵塞了事。

推荐措施:在两个透气观察孔上攻丝,其中一个用堵头堵上,而另一个则引出油管,接到一图 5 YCQ型压力传感器剖面图个能够自由呼吸的小型透明油杯上,这样既让上下密封之间的缸壁得到很好地润滑和防止生锈,又不影响透气观察孔的三个功能的发挥,这样就能一举两得,一石二鸟。

3.2.3 注意事项在用这种YCQ压力传感器的注意事项:(1)传感器内的油不能加得太满。如果油加得太满,当外界温度升高时,组合活塞没有了向下运动的空间,反而人为地造成上文所描述的故障现象的产生。(2)要使用与其配套的压力表。上文中已经提到,由于活塞面积是柱塞面积的4倍,因此传输出去的压力只是实际压力的1/4,所以要使用存在4:1变比关系的压力表,否则在相关作业中会引起重大误判,导致极其严重的后果。

3.3 防喷器控制系统管汇压力莫名升高的原因分析与处理措施对于出现的故障,有人认为是管汇调压阀出现故障,有人认为是管汇出现串通。相关维修人员对相应部件进行了拆检,甚至更换了调压阀,但还是没有找到原因,更没有解决问题。多次咨询对控制系统进行功能改造的专业公司技术人员,但对方也没有给出具体原因和有效的改进措施。由于司钻控制柜和遥控柜上的对应压力值都是红色数字显示,这是明显不正常的压力,因此压力值的变化牵动着相关人员的神经。而采用经常搬动三位四通阀来泄压的方式,不但增加相关人员的工作量,而且加快了三位四通阀的损坏。况且一旦疏忽,过高的压力随时会导致相关设备如管线、阀件、压力表等的损坏,从而造成防喷器控制失效。而防喷器控制失效的严重后果在业界内被普遍认知,笔者不再赘述。

3.3.1 原因分析其实,管汇压力极端时能够到达26 MPa,这本身就否定调压阀故障和管汇串通这两种可能性。因为储能器的最高压力只有20.7 MPa(3 000 psi),即使出现那样的问题,压力最多与储能瓶中的压力持平,不可能更高。

图 6是根据“勘探二号”平台防喷器控制系统的实际情况绘制的管汇调压部分原理图,根据该图来详细分析造成防喷器控制系统管汇压力不稳定的原因。从图中看出,经过管汇调压阀调压后的液压油通过单向阀进入管汇,然后由管汇分支到控制上、中、下闸板防喷器和压井节流阀的三位四通阀,当动作某个三位四通阀后,经过调压的液压油就去执行对应的功能。“勘探二号”平台的通常做法是:功能(如开关防喷器)执行完成后,就把三位四通阀置于中位。因此,当正常打井时,防喷器控制系统中的所有三位四通阀都是置于中位的,而“勘探二号”平台防喷器控制系统中的所有三位四通阀都是O形阀(阀处于中位时,阀的各个油口互不相通) [5],这样,在单向阀、旁通阀和各个三位四通阀之间的管汇形成一个只能进油不能出油的单向封闭空间。

|

| 图 6 “勘探二号”平台防喷器控制系统管汇调压原理图 |

“勘探二号”平台防喷器控制系统的本机控制部分装在一个露天摆放的集装箱房中,外部环境的各种变化都有可能造成集装箱房内温度的变化,其中主要影响因素是:气温和日照。当昼夜温差较大时,控制系统也必然经历较大的温度变化。当环境温度升高时,管汇中液压油膨胀的体积超过钢管膨胀的容积,多膨胀部分会导致管汇中的油压升高,温度升高的越多,油压也就会升高的越多。

而当环境温度降低时,由于液压油的收缩的体积也大于钢管收缩的容积,管汇中的油压就会降低。但这时,来自储能器的液压油会通过调压阀和单向阀补充进来,使管汇的压力基本稳定在调压阀调定的10.3 MPa(1 500 psi)。

如果遇到昼夜温差较大,并且白天日照强烈的情况下,受温室效应的影响,控制室内的温度升高必然会更多,那么在极端情况下就产生了26 MPa超高压力的情况。因此勘探二号防喷器控制系统管汇压力莫名升高的罪魁祸首还是温度的变化。

3.3.2 解决防喷器控制系统管汇压力随温度变化的方法探讨故障原因已经查明,如何解决故障需要进一步探讨。

第一个解决方案:直接拆除单向阀是否可行?根据分析,温度变化是造成防喷器控制系统管汇压力不稳定的原因,而导致温度变化产生不良后果的真正原因是前文中提到的单向阀,那么是否可以通过拆除单向阀来解决问题呢?答案是否定的。原因是单向阀设置在这里是有它特殊作用的:当钻井平台在作业过程中出现严重的井控失控现象时,可能需要使用剪切闸板来剪断井内钻具来达到关井的目的,而10.3 MPa的油压对应的剪切力有限,需要将压力在18.6 MPa~20.7 MPa(2 700 psi~3 000 psi)之间的储能瓶中的液压油,甚至直接用气动泵泵抽到更高压力的液压油,通过旁通阀(图 6),绕过调压阀和单向阀,直接供给到剪切闸板来提高它的剪切能力。如果没有单向阀,旁通来的液压油压力高于调压阀的调定压力,液压油就会通过调压阀泄压回油箱,这样不但不能提高剪切闸板的关闭压力,还会很快将储能器中的液压油泄掉,最终结果是:即使油泵不断工作,系统内的最高压力也只是10.3 MPa。因此,单向阀不能拆除。

第二个解决方案:在压力表的接口处增加一个三通,在三通上安装一个小口径安全阀来防止管汇高压是否可行?安装安全阀来防止压力升高对管汇和阀件造成损坏,应该是比较常规的思考方法,但在这里仍然行不通。因为,如果加装的安全阀按照常规设定起跳压力为工作压力的1.1倍(10.3 MPa×1.1=11.33 MPa)时,同样存在着和上面去掉单向阀类似的问题,只不过这次旁通过来的液压油是从安全阀泄压回油箱,这也是不允许的。如果把压力设定得很高,就达不到稳定压力得目的。因此,这种方案也不可行。

3.3.3 解决问题的实际方案和功能解释笔者在以上探索的基础上给出了如下解决方案并付诸实施:在压力表的接口处增加一个三通,将原压力表安装在三通的上面,三通侧面安装一个1/4"节流针阀,见图 7,然后在管汇调压阀出口处将固定硬管的紧固螺母拆下来,打一个通孔并攻丝,再装回原位,在攻丝孔处安装弯头,最后在弯头和针阀之间安装一根工作压力为34.5 MPa (5 000 psi)高压软管,见图 8。至此,只要平时保持针阀轻微开启,问题就得以解决。

|

| 图 7 改造后的图片一 |

|

| 图 8 改造后的图片二 |

改造后的“勘探二号”平台防喷器控制系统管汇部分工作原理如图 9所示。从图 6和图 9对比中可以看出,此次改造只是用一个小通径的针阀将单向阀前后连通。这时,如果温度升高造成管汇圈闭中的油压升高,上升压力虽然不能通过单向阀,但可以通过增加的管路来到调压阀的出口处,通过调压阀的泄压功能卸去升高的压力,使管汇圈闭中的油压始终与调压阀调定压力保持一致。当发生使用剪切功能而把旁通阀打开的情况时,储能器压力中的高压油液或气动泵泵出的高压力的油液虽然还会通过增加的管路和调压阀产生液压油回流,但由于我们在管路上安装的是1/4"节流针阀,并且针阀在轻微开启状态,这时通过新增管路回流的液压油量就像液压系统中经常存在的渗漏油量,基本不会影响液压系统功能的正常执行。因此,实际解决方案看似简单,却是经过深思熟虑的结果,它不但消除了故障,还防止了前两种方案中存在的问题,经受住了实践的考验。

|

| 图 9 “勘探二号”平台防喷器控制系统管汇改造后原理图 |

3.4 水泥缓冲罐称重装置故障原因分析与处理措施

缓冲罐称重装置的故障也是由于温度变化引起的,但导致产生故障的是水泥缓冲罐的铰链装置(图 10)。当温度变化时,水泥缓冲罐的称重传感器(图 11)内的液压油膨胀量大于传感器空隙体积,多出的液压油势必推动传感器的上下两部分之间的间隙变大,但是水泥缓冲罐的铰链装置(图 10)由于年久失修,锈蚀严重,已经完全卡死,不能转动,因此限制了传感器上下两部分之间间隙变大的自由,导致传感器内液压油多出的膨胀体积只能以压力的形式表现出来,所以1.4中描述的故障现象也就发生了。

|

| 图 10 缓冲罐的铰链装置 |

|

| 图 11 “勘探四号”缓冲罐称重传感器 |

处理措施:①把铰链装置解体,除锈保养后,在几个接触面上抹上黄油,重新安装;② 4根保持螺栓的螺母不能上紧,要留出3~4扣的间隙,使铰链装置能够自由转动。

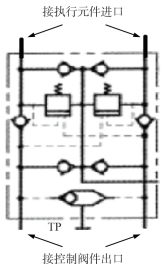

4 消除温度变化对液压系统造成影响的设计在液压系统中,除了本文重点论述的温度变化造成的高压外,超过执行元件额定工作能力的外力也会造成高压,因此,在较为完善的液压系统中,会有专门的设计来泄去系统中可能产生的高压,防止过高压力对系统造成破坏。

在“勘探四号”防喷器移动叉车液压系统中,在行进马达、升降马达、扶正油缸、夹紧油缸、试压座升降等功能中都采用了图 12所示的保持与泄压阀组。该阀的作用:

|

| 图 12 “勘探四号”防喷器叉车保持与泄压阀组 |

(1) 不操作时,执行元件如液压油缸、液压马达内的液压油既不能进,也不能出,使执行元件保持不动;

(2) 当执行元件由于外力(包括温度变化)产生过高压力时,会通过控流溢流单元(图中弹簧符号的部分)将压力泄去。

在“勘探二号”的TDS-11S顶驱液压系统中,在倾斜油缸的控制分支中采用了图 13所示的保持与泄压阀组。其实将图 13所示的阀组合二为一就基本上和图 12所示的阀组一样了。因此,图 13所示的阀组和图 12所示的阀组的作用是一样的。

|

| 图 13 “勘探二号”顶驱保持与泄压阀组 |

5 结束语

温度变化对液压系统的影响无处不在,只是有的系统本身在设计的时候已经进行了考虑,而有的系统并不存在明显的影响因素,因此,在多数情况下,相关从业人员往往没有注意到,甚至没有意识到该影响因素的存在。

从温度变化导致液压系统故障的典型实例中,不难看出他们的共同特点:

(1) 液压系统与外界完全隔离或暂时隔离,使液压油的多余膨胀不能自由释放,只能以压力升高的方式表现出来;

(2) 产生故障后的危害性都比较大;

(3) 产生故障的原因虽然简单,但因为是非常规原因,不容易被判断出来。

笔者通过对温度变化引起的几个典型液压系统故障原因的分析与处理,希望能使相关从业人员充分了解温度变化引起液压故障的几种可能情况,从而得到有益的参考和借鉴。

| [1] |

林东家. 油液的温度控制[J].

液压气动与密封,1991 (3) : 33.

( 0) 0)

|

| [2] |

李凤芹. 液压系统的油液温度控制[J].

液压与气动,2009 (8) : 35-37.

( 0) 0)

|

| [3] |

李立碑, 孙玉福.

金属材料物理性能手册[M]. 北京: 机械工业出版社, 2011 .

( 0) 0)

|

| [4] |

Emerson880718. 第三章固井设备[DB/OL]. https://wenku.baidu.com/view/bb77f03c0b4c2e3f57276377,2013.

( 0) 0)

|

| [5] |

李新德.

液压与气动技术[M]. 北京: 中国商业出版社, 2006 .

( 0) 0)

|

2018, Vol. 38

2018, Vol. 38