| 东海锤入法下入30 in隔水管实践应用 |

东海某气田位于上海市东南方向约397 km的东海海域,是东海西湖石油天然气作业公司位于西湖凹陷的一个开发项目。该项目是在东海大开发的背景下,根据“统筹考虑、分批研究、分期实施”的指导原则,紧跟已经投产的平湖、天外天及残雪油气田的开发节奏,于2015年9月正式开始钻井作业施工的。

该油气田主要开发平湖组在垂深4 100 m以下的低渗、特低渗油气藏。布井9口,平均设计井深5 644 m;实际完钻7口,平均完钻井深5 550.37 m。东海开发井常规井身结构为4层套管,而该油气田井身结构为5层套管,井身结构复杂[1],为典型的高难度开发项目。

为解决井深大带来的井口载荷大的问题,满足井身结构设计需要,表层隔水导管选定外径尺寸为30 in [1]。为了践行中海油总公司降本增效的口号,降低作业成本,在前期坚实的理论研究及成熟的打桩工艺的基础上,决定放弃成本较高的钻入法而尝试使用锤入法下入30 in隔水导管[1-3]。

1 30 in隔水导管入泥深度确定与桩锤选取首次使用锤入法下入30 in隔水导管有诸多难点。相较东海应用成熟的24 in隔水导管,相同长度的30 in隔水导管串自重更大,在相同承载能力的地层,30 in隔水导管溜桩风险更高。

另30 in隔水导管内外表面积及横截面积更大,进入持力地层后相同贯入进尺所需要的锤击力更大。同时,为了承载因井身大、套管串长、生产管串长带来的巨大的井口载荷,要确定合适的30 in隔水导管入泥深度。

因此,要根据该气田前期钻孔资料,对30 in隔水导管入泥进行受力分析,计算出不同层位地层的承压能力,确定合适的入泥深度、选择合适的打击能力,防止在施工过程中出现溜桩、拒锤,在钻井施工过程中出现管鞋处漏失,在钻井完成后出现隔水管下沉等风险[4-5]。

1.1 隔水管入泥深度确定原则隔水管入泥深度确定原则有:(1)隔水管底部支持力及侧壁与地层的摩擦力之和要大于等于隔水管自重和后续作业井口载荷;(2)隔水管底部持力层地层破裂压力要大于设计钻井液密度循环ECD值而不发生漏失[4-5]。

1.2 井口载荷分析根据该油气田ODP报告中套管参数、井身结构设计和防喷器重量参数,确定各目标井井口载荷。按照计算公式井口载荷=K×(防喷器组重量+表层套管重量+表层套管头油管头重量),K为井口载荷的附加量,考虑可能的台风季节井口悬挂钻具需要,取值为130%,计算得出井口载荷为196 t。

1.3 地层抗剪强度确定当浅层地层所受载荷大于地层的最大抗剪强度时,地层发生破坏,导致地层破裂,引起钻井液漏失,因此可以认为地层的最大抗剪强度等于地层的破裂压力值。利用已经取得的地层岩性资料,通过以下公式可以确定:

| $ {\rho _{\rm{f}}} = \frac{{{{10}^3}{P_{\rm{f}}}}}{{gH}} = \frac{{{{10}^3}{P_{\rm{f}}}}}{{g({H_{{\rm{土}}}} + {H_{{\rm{水深}}}} + {H_{{\rm{井口海拔}}}})}} $ | (1) |

式中:ρf为地层破裂压力梯度当量密度,g/cm3;Pf为地层破裂压力,MPa;H土为海底土的埋藏深度,m;H水深为海底土周围的海水深度,m;H井口海拔为钻井平台的井口海拔高度,m。

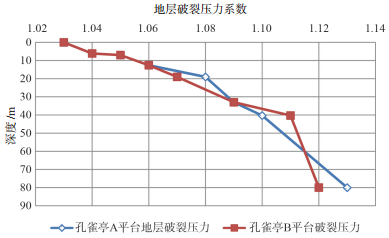

根据公式(1)可以计算出该气田表层各深度不排水抗剪强度对应的地层破裂压力系数,见图 1。

|

| 图 1 东海某气田浅部地层破裂压力曲线 |

1.4 地层基础承载力分析

海底表层不同岩性的地层基础承载力不一样,在建模计算过程中考虑的因素也大不一样。一般以黏土为主的地层,只考虑不排水抗剪切强度,而不考虑内摩擦角。对以砂、砂砾为主的地层,在建模计算承载力时,只考虑内摩擦角而不考虑不排水抗剪切强度。对于成层土即:(1)硬黏土层下(有限厚度)有很软弱的黏土层,(2)砂层下(有限厚度)有软弱黏土层来说,考虑因素、承载力分析模型、计算公式亦不相同。

对于钻井隔水导管来说,可以作为一个不带桩靴的钻井船桩腿对待。在API规范中可用单桩轴向极限承载力经验公式,来进行极限承载力计算。

单桩轴向极限承载力计算公式:

| $ Q = {Q_{\rm{f}}} + {Q_{\rm{p}}} = f \cdot {A_{\rm{s}}} + {q_{\rm{u}}} \cdot {A_{\rm{p}}} $ | (2) |

式中:Qf为隔水导管桩侧壁摩阻力,t;Qp为隔水导管桩端阻力,t;As为隔水导管桩侧壁表面积,m2;Ap为隔水导管桩底部截面积,m2;f为隔水导管桩侧壁单位摩擦力,t/m2;qu为隔水导管桩底部单位极限阻力,t/m2。

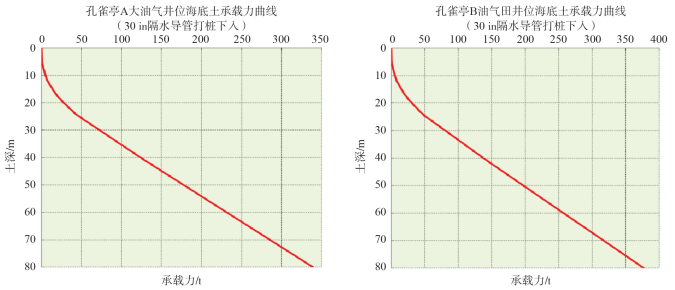

根据该油气田海上工程地质调查报告书提供的海底土特性参数,按照不同地层岩性下极限承载力模型计算,得出图 2计算结果。

|

| 图 2 东海某油气田30 in隔水导管承载力曲线 |

1.5 隔水导管最小入泥深度确定

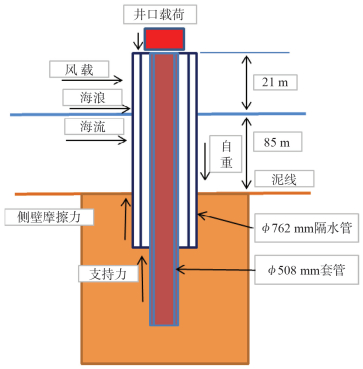

根据东海某气田井身结构设计,建立了图 3隔水管钻井作业期间受力分析模型。

|

| 图 3 钻井隔水导管受力示意图 |

分析上述隔水管受力模型,横向受到风载、海浪、洋流的影响,主要关注点为在顶部受力情况下的隔水管串的稳性问题,在此不予讨论。垂向上受到井口载荷N上、侧壁摩擦力Nf、自重W自重及支持力N下的影响,为了保证隔水导管在钻井做施工期间垂向上的稳定,上述四个力的相互关系为:

| $ {N_{{\rm{上}}}} + {W_{{\rm{自重}}}} \le {N_{{\rm{下}}}} + {N_{\rm{f}}} $ | (3) |

N上已由上述计算得出。考虑到W自重受到隔水管横截面积A、隔水导管钢材密度γ钢、隔水导管在水面以上的长度L1、隔水导管在水面以下至泥面长度L2及入泥深度H的影响,得出W自重与上述影响因素的关系式为:

| $ {W_{{\rm{自重}}}} = A[{\mathit{L}_{\rm{1}}} + {\mathit{L}_2}{\mathit{f}_{{\rm{浮}}}} + {\rm{H}}]{\gamma _{{\rm{钢}}}} $ | (4) |

将式(4)带入式(3),整理可得出公式:

| $ H \ge \frac{{{N_{{\rm{上}}}}- {N_{{\rm{下}}}} + \frac{{\rm{ \mathsf{ π} }}}{4}[{\mathit{m}^2}-{{(\mathit{m}{\rm{-2}}\delta )}^2}]{\gamma _{{\rm{钢}}}}({\mathit{L}_1} + {\mathit{L}_2}{\mathit{f}_{{\rm{浮}}}})}}{{{\rm{ \mathsf{ π} }} \cdot \mathit{m} \cdot \mathit{f - }\frac{{\rm{ \mathsf{ π} }}}{4}[{\mathit{m}^2}-{{(\mathit{m-}{\rm{2}}\delta )}^2}]{\gamma _{{\rm{钢}}}}}} $ | (5) |

式中:m为隔水导管的外经,m;δ为隔水导管的壁厚,m;γ钢为导管钢材的密度,t/m3;f浮为隔水导管在钻井液中的浮力系数;f为隔水导管的侧壁单位摩擦力,t/m2;L为泥面以上隔水导管的长度,m;H为泥面以下隔水导管的下入深度,m。

从上式可以看出,在选定30 in隔水导管的情况下,导管直径、导管壁厚和导管在流体中的浮力系数都已经确定。所以隔水导管的入泥深度只与导管上部所受的载荷、底部载荷、和侧向摩擦力有关。底部载荷即为隔水管桩靴所在层位地层的最大基础承载力。

将东海某油气田区域工程地质调查报告海底土质参数处理后得出土质分层及特性,结合隔水导管承载力和井口载荷计算结果,带入公式(5)计算得出在考虑群桩效应的情况下该油气田外径30 in、壁厚1 in隔水导管最小入泥深度为61 m。

1.6 桩锤选取打桩锤的选取主要考虑因素有:在设计入泥深度内,桩锤最大输出能量满足贯入度要求。防止因输出能量过小,出现拒锤。结合湛江及东海前期打桩作业经验,首次使用锤入法下入30 in隔水导管拒锤风险极大。参考湛江崖城13-1平台使用D62-22型大功率桩锤成功避免持续出现的拒锤情况、完成首次26 in隔水导管打桩作业的案例,选取功率更大的D80-32打桩锤[5-6]。

D80-32桩锤总体重量24 t,较D62-22桩锤增加7 t,增加了吊装作业风险系数。除此之外,D80-32桩锤较好的延续了D62-22桩锤整体吊装、不拆顶驱安装、动力与桩锤一体、结构简单、自带导轨居中度好、防爆设计好的特点。

| 表 1 柴油打桩锤主要参数对比 |

2 现场施工 2.1 隔水管准备

首次用于锤入法下入的30 in隔水导管延续了前期24 in隔水导管的成熟工艺,改进了无接箍接头设计。改进后的接头强度更高,能承受更大强度的锤击而不变形。改进了螺纹设计,在缺少30 in液压套管大钳的情况下,使用皮带钳可以简便的旋扣、紧扣。

延续了硬质合金深穿刺引鞋工艺,减少了拒锤风险,提高了在下部持力层打桩速度,减少了桩锤的高强度工作时间。从后续实际施工情况来看,提高了作业时效、有效的保护了桩锤[5]。

延续了替打短节工艺,有效的保护了接头丝扣[5]。

2.2 工具工艺采用轻便结实的手动皮带大钳旋扣、紧扣,解决缺少专用的30 in液压套管大钳的问题。

使用Pile driving monitor数据采集监控系统,全程监控桩锤打击能量,及时发现打桩过程中的溜桩、拒锤以及桩锤故障等异常,以便及时采取应对措施。

使用桩锤整体吊装工艺,“海洋石油942”及“凯旋一号”平台尾吊吊装能力满足要求。

继续采用不拆顶驱安装打桩锤工艺,“海洋石油942”及“凯旋一号”平台游车上行安全高度均满足安装要求。

2.3 实际施工首先组合下入30 in隔水导管至泥面,选取平潮时期入泥,以避免因洋流、海浪等因素影响造成桩管入泥偏斜。在入泥前安装好替打短节[5]。

根据前期地层极限承载力计算结果,在导管进入泥线以下23~25 m范围内,其获得的地层承载力小于自重,有发生溜桩的风险。因此在此区间内,桩管靠自重能持续下行。根据实际施工情况,桩管自进一段距离后而停止下行,下行距离小于25 m。针对上述情况,使用“空锤吊打、锤随桩进”的处理方法,即不给柴油而进行单次的锤心下击,击穿桩靴底部薄压实层后使桩管继续自进,控制好桩管和游车的下行速度,直至桩管顺利通过易溜桩层位。

桩管自进停止后转入打桩作业,启动桩锤及锤击过程为:

(1) 连接好待锤30 in隔水导管后,对入替打短节;

(2) 下放游车,平衡杠和吊笼沿着导轨下移,起落架下降,确保起动钩低于桩锤的上活塞,保证游车上行时能将其钩住;

(3) 上提游车,起落架上行,带动起动钩及被钩住的上活塞上行;

(4) 继续上提游车,当上行的起动钩碰到上部释放块时,起动钩与上活塞脱钩,上活塞自由下落而锤击隔水导管;

(5) 上活塞自由下落锤击期间,活塞腔所供雾化柴油被上活塞压缩燃烧,产生的化学能转化为上活塞的机械能,使上活塞再次上行,如此循环直至停打[5]。

打桩作业期间全程使用Pile driving monitor数据采集监控系统,为30 in隔水导管顺利锤至设计入泥深度61 m左右提供了实时决策依据。

2.4 改进与注意事项结合本次东海某油气田共9口井的30 in隔水导管打桩作业情况,需要改进和注意的事项如下:

(1) 使用皮带钳进行旋扣、紧扣均为手工作业,作业时效低于液压套管钳。考虑到后续的30 in隔水导管锤入作业时效,需配备专门的30 in隔水导管液压套管钳;

(2) 在高强度工作条件下,桩锤可靠性急剧降低,打桩作业中途出现多次桩锤故障。后续作业加强桩锤保养的同时,应考虑使用更大功率桩锤替换;

(3) 现场所使用的经验拒锤贯入度为40锤/25 cm,而实际施工显示,在入泥深度达到61 m左右时,贯入度普遍为70锤/25 cm。上述值与湛江的经验值125锤/25 cm及研究给出的100锤/25 cm不符。凸显了经验值、实际施工与研究值之间的冲突。

(4) 在贯入度与入泥深度之间,没有明确的停打标准。

后续作业需要着重解决上述问题。

3 应用情况本次30 in隔水导管打桩作业实际入泥深度均达到或超过设计入泥深度。前期研究给出的溜桩层位与实际作业吻合良好。后期钻井作业期间未出现管鞋处漏失情况。截止到2016年6月完成全部钻完井施工并成功交付生产,期间桩管未出现下沉等异常情况。打桩作业期间溜桩控制良好,未出现重大溜桩情况。桩靴处井斜均小于0.5°,井斜控制符合井身质量要求。实际施工参数见表 2。

| 表 2 东海某油气田实际与设计入泥深度对比 |

本次锤入法下入30 in隔水导管的成功实施,证明了前期研究、打桩工艺选取满足实际作业要求,后续可继续推广使用。时效经济方面,单井作业时间相较钻入法减少0.2~0.5 d,节省了作业船天。同时节约了泥浆、固井等方面费用。估算单井综合费用节省100万元左右。

4 结论(1) 作业前进行详细的相关地质研究,计算出准确的地层承载力及井口载荷,确定合适的入泥深度,选取合适的桩锤,继承并改进已有成熟工艺是本次锤入法下30 in隔水导管成功的关键。

(2) 相较前期使用钻入法下入大尺寸隔水管,锤入法具有作业程序简单、作业时效高、经济性好等优点。

(3) 本次东海某油气田锤入法下入30 in隔水导管的成功实施,验证了从前期研究、作业准备、后期施工等各方面工作的合理与准确性,也证明了锤入法下入大尺寸隔水管是安全可靠、经济有效和切实可行的,具备全面推广应用的条件。

| [1] |

管申, 李磊, 鹿传世, 等. 崖城13-1气田高温低压大位移井钻完井工艺[J].

天然气工业,2011, 31 (8) : 16-21.

( 0) 0)

|

| [2] |

高德利, 覃成锦, 李文勇. 南海西江大位移井井身结构与套管柱设计研究[J].

石油钻采工艺,2003, 25 (4) : 1-4.

( 0) 0)

|

| [3] |

袁光宇. 我国海上钻井隔水导管使用现状及发展趋势[J].

长江大学学报(自然科学版)理工,2012, 9 (7) : 102-103, 123.

( 0) 0)

|

| [4] |

林广辉. 随钻下套管技术——在我国南海油田的首次应用[J].

中国海上油气(工程),1996, 8 (1) : 53-58.

( 0) 0)

|

| [5] |

张红生, 管申, 庄健, 等. 崖城13-1气田表层隔水导管快速打桩技术[J].

石油钻采工艺,2012, 34 (1) : 28-31.

( 0) 0)

|

| [6] |

张俊斌, 韦红术, 苏峰, 等. 流花4-1油田深水表层套管喷射下入研究[J].

石油钻采工艺,2010, 32 (6) : 42-44.

( 0) 0)

|

2018, Vol. 38

2018, Vol. 38