| 高含硫化氢井作业前套管气脱硫处理工艺及效果 |

孤岛稠油热采区块是胜利油田原油上产的主阵地,部分稠油区块原油含硫量高达2%以上,稠油热采过程中原油中的含硫有机成分分解,生成硫化氢气体在套管内富集,对安全生产和作业造成危害。现场作业施工前一般采取加碱(NaOH)的方法,NaOH属于危险化学品,生成的硫氢化钠(NaHS)不稳定,后期容易再次释放产生硫化氢气体,以至于对于硫化氢气体没有经济有效的处理手段。针对这个问题,通过三年的科技攻关,开发了高效的脱硫剂体系,将硫化氢气体转化为硫磺,同时研制一套可移动式撬装脱硫处理装置,实现对套管气中硫化氢的高效吸收,使处理后套管气中硫化氢含量低于最高容许浓度[1],并便于对不同区块的含硫油井进行处理,以解决因硫化氢影响稠油热采井作业安全的问题。

1 套管气脱硫处理工艺研究根据稠油热采井套管气中硫化氢的浓度、压力、温度等条件,研发可循环利用的脱硫剂体系,将套管气中的硫化氢转变为硫磺[2];在此基础上,研制高效脱硫装置,利用负压将套管气吸入脱硫装置,使其中的硫化氢与脱硫剂进行充分混合,实现快速反应,将套管气中的硫化氢转化为硫磺,含硫黄、脱硫后套管气和脱硫剂的多相流体再进行气、液、固三相分离,分离出的气体再经压缩后,进入输油管线,与原油一起输送至联合站;分离出的硫磺从分离塔底部排出,脱硫剂经简单再生后,进行循环利用[3]。

2 套管气脱硫处理工艺设计为降低作业安全风险,利用可移动式撬装脱硫处理装置,实现对套管气中硫化氢的高效吸收,使处理后套管气中硫化氢含量低于最高容许浓度,达到安全作业的目的。

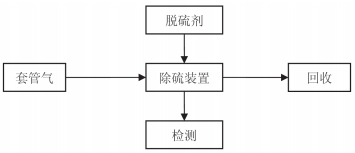

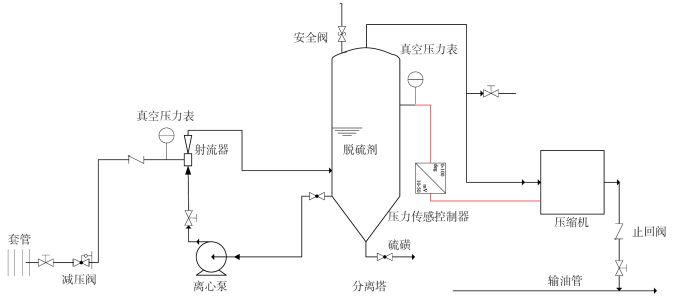

2.1 工艺原理该工艺主要是利用撬装脱硫装置实现套管气中硫化氢的脱除(图 1)。该装置主要由离心泵、射流器、分离塔和压缩机组成(图 2)。通过离心泵输送脱硫剂经射流器形成负压,将套管气吸入射流器,与脱硫剂发生强烈混合、快速反应,将套管气中的硫化氢转化为硫磺,含硫和脱硫后套管气以及脱硫剂多相流体进入分离塔,进行气、液、固三相分离[4],分离出的气体再经压缩机压缩后,进入输油管线;分离出的硫磺从分离塔底部排出,液体再进行循环。正常工作时,分离塔内压力保持在0.01~0.1 MPa,若低于0.01 MPa,则压力传感控制器会控制压缩机停机;若压力超过0.3 MPa,则分离塔顶安全阀会打开,以确保分离塔压力在安全范围内。操作人员根据塔内压力情况,及时调节套管出气量和压缩机抽气量,保证连续运行。处理过程中,需定时检测装置进、出口硫化氢浓度,并根据分离塔出口硫化氢浓度,及时调节套管气的进气量,以实现达标处理。

|

| 图 1 套管气脱硫工艺示意图 |

|

| 图 2 套管气脱硫装置示意图 |

2.2 技术指标要求

脱硫剂技术指标:

硫容量:10 mg/g;反应温度:-10~100℃。

要求:

(1) 具有弱氧化性,能将硫化氢转变为单质S,而不是氧化为SO42-,进而可以减少对设备的腐蚀;

(2) 脱硫体系中应含有缓蚀剂组分,保护设备不被腐蚀;

(3) 脱硫剂使用后容易再生,可以循环利用,以节约应用成本。

脱硫装置技术指标:

装置处理量:30 m3/h;

处理后套管硫化氢含量<30 mg/m3,套压达到-0.1 MPa。

要求:

(1) 具有负压抽吸能力,可将套管中气体抽出,使套管形成一定的负压;

(2) 具有高效混合能力,能使气体以微小气泡形式与脱硫剂充分接触,强烈混合,形成高的气液传质速率,从而具有高的脱硫效率[5];

(3) 具有三相分离功能,能实现气、液、固三相有效分离;

(4) 具有脱硫剂再生能力,可将脱硫后药剂进行再生;

(5) 具有气体增压外输能力,脱硫后气体经压缩后可进入输油管线,与原油一起输送至联合站;

应用范围:

套压<5MPa;

套管气硫化氢含量<30 000 mg/m3(处理速度30 m3/h)。

2.3 操作步骤(1) 根据现场条件,进行脱硫装置的就位以及进、出口管路安装,并检查流程的密封性;安全接电。

(2) 检查各传动部位是否转动灵活,各线路接头是否有松动;按照说明书完成离心泵和压缩机运转前的检查及其准备工作。

(3) 在套管气出口阀门关闭,离心泵进出水阀门完全打开条件下,开启离心泵。

(4) 缓慢打开套管气出口阀门,并开启压缩机。

(5) 定时检测分离塔出口硫化氢含量,并根据检测结果,及时调整套管气出口阀门,以确保脱硫效果。

(6) 待装置进气管道真空压力表指示值低于-0.02 MPa时,关闭套管气出口阀门,停止离心泵和压缩机,脱硫结束。

(7) 拆除电缆和进出口管路,处理结束。

3 现场应用情况及效益选取孤岛热采区块的GD2-24P530井开展现场试验。该井是孤岛热采区块硫化氢最高的油井,其套管硫化氢含量达到了10 000 mg/m3,套管压力达到了1.0 MPa(表 1)。由于硫化氢含量高,导致该井长期无法进行安全作业,严重影响了产油量。

| 表 1 GD2-24P530井生产参数 |

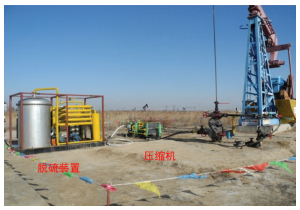

通过耐高温软管将套管气引入到除硫装置(图 3),在装置前加装减压阀,便于通气量的控制。套管气首先由吸收反应罐进气管进入,通过气体分布器与反应罐内脱硫液逆流接触,吸收其中的硫化氢。使反应罐排出气体中硫化氢降到排放要求值后,通过空压机返回油井流程回收。吸收硫化氢后的脱硫液(富液)从吸收反应罐底部排出后进入再生反应罐内进行氧化再生。再生反应罐中空气由鼓风机(气泵)加压后经气体分布器后与脱硫富液接触反应,富液氧化再生。再生后的贫液由循环泵加压过滤分离脱硫贫液中氧化出的硫磺,过滤后的清液进入吸收反应罐循环使用[6]。过滤器中收集的硫磺定期取出另行处理。使用便携式硫化氢测定仪对处理后的气体进行实时监测,以硫化氢检测数据小于15 mg/m3为基准。当出现硫化氢含量高于15 mg/m3,停止通气,在再生罐中对富液进行再生,再生后的脱硫液可再次使用。

|

| 图 3 作业前套管气消除硫化氢影响施工图 |

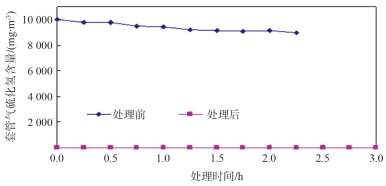

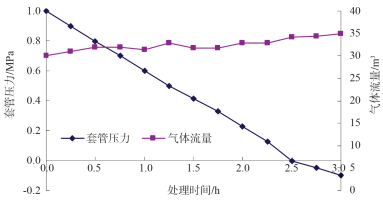

处理过程中定时对套管气出口和处理装置出气口进行硫化氢含量的测定,以及压力和流量的跟踪,结果如图 4和5所示。

|

| 图 4 处理前后套管气中硫化氢含量的测定结果 |

|

| 图 5 处理过程中气体流量和套管压力跟踪情况 |

现场试验过程中,硫化氢的检测采用醋酸铅检测管,只有正压时,才能检测到硫化氢的含量。当处理时间到2.5 h时,套管气压力变为负压,后续时间点无法进行硫化氢的检测,故图 4中,在2.5 h以后,无处理前的硫化氢数据。

试验过程中,经装置处理后套管气硫化氢含量几乎测试不到(接近为0),达到了油井作业安全要求。仅经过3个小时的处理,就将该井的套管压力为由1.0 MPa,降低到-0.1 MPa,实现了快速处理。

套管气处理装置内置脱硫剂1吨,单价6 300元/吨,药剂可再生重复利用,装置含药剂总费用12万元。单井处理费用为3 000元/井次,主要为设备安装搬运费用。

4 结论该技术可实现作业前套管气硫化氢有效快速处理,硫化氢处理后套管气压缩后进入输油管线,实现气体“零排放”,撬装脱硫装置方便快捷,脱硫剂可再生,实现循环利用,处理量大,装置可连续处理10口油井后进行药剂再生。

| [1] |

朱世勇.

环境与工业气体净化技术[M]. 北京: 化学工业出版社, 2001 : 15 -286.

( 0) 0)

|

| [2] |

马坚, 卞文章, 孙小玲. 氧化锌脱硫剂的研制[J].

精细石油化工文摘,1999, 13 (2) : 68-69, 80.

( 0) 0)

|

| [3] |

樊广锋, 戴金星, 戚厚发. 中国硫化氢天然气研究[J].

天然气地球科学,1992, 3 (3) : 1-10.

( 0) 0)

|

| [4] |

王睿, 石冈, 魏伟胜, 等. 工业气体中H2S的脱除方法-发展现状与展望[J].

天然气工业,1999, 19 (3) : 84-90.

( 0) 0)

|

| [5] |

龙晓达, 龙玲. 膜分离技术在天然气净化中的应用现状[J].

天然气工业,1993, 13 (1) : 100-105.

( 0) 0)

|

| [6] |

黄兵, 黄若华, 孙珮石, 等. 低浓度硫化氢恶臭气体的生化处理研究[J].

云南环境科学,1998, 17 (3) : 9-11.

( 0) 0)

|

2018, Vol. 38

2018, Vol. 38