| 新型防提安全互锁技术研究 |

在石油钻井工程历史上,曾经多次发生BOP关闭时,误操作绞车将钻具拉断、井口套管头滑脱、BOP损坏等恶性事故,造成重大经济损失。为了从根本上解决这一问题,前辈们发明了防提安全装置,从而可以比较有效地避免此类事故的发生,并已成为国内强制执行的行业标准。

随着科学技术的发展,钻井绞车和BOP控制系统都发生了翻天覆地的变化。目前,世界范围内的新型钻井平台几乎都配置了自动钻井系统和更加安全的操作控制系统,而之前的防提装置却不能很好地与先进钻井控制系统相结合,且安装维护费用高,可以说已经落伍,甚至终将被淘汰。但是无论设备怎样先进,控制系统怎样自动化,防提断的安全理念不能废弃。然而目前钻井绞车和BOP控制仍是两个相对独立的控制系统,没能实现从根本上杜绝提断钻具等事故发生的目的。因此,本文将基于目前较为先进的钻井和BOP控制系统,对新型防提安全互锁技术进行研究,对设计理念加以介绍。

1 钻井绞车和BOP控制系统简介 1.1 钻井绞车的发展传统石油钻机是以National 1320-UE(图 1)为代表的刹把控制,以带式刹车为主、涡磁刹车为辅的由直流电机驱动的钻井绞车。这种形式曾在石油钻机发展初期普遍采用,它具有结构简单、性能可靠、操作有手感、司钻便于掌握井下钻头的工作情况等优点。但同时它也有劳动强度大、工作环境恶劣、危险系数高等缺点[1]。

|

| 图 1 National 1320-UE钻井绞车 |

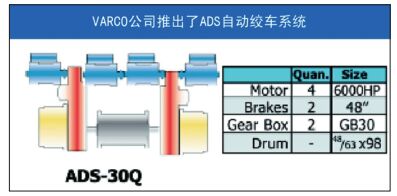

为了改善司钻的工作环境,自20世纪80年代起,National等各大国际钻机公司陆续推出盘式刹车系统,先后发明出液控和气动两种盘式刹车系统,但液控盘式刹车系统受制于诸多不利因素影响,最终被气控盘式刹车系统所取代,随着多盘整园式的伊顿刹车系统日臻完善,目前它已成为主流配置。而钻井绞车革命性的转变是交流电机在钻井绞车上的应用(图 2),采用交流变频驱动,计算机控制,实现自动钻井控制[2]。

|

| 图 2 NOV的ADS系列钻井绞车参数 |

交流变频钻机控制系统特点是:绞车数字矢量控制,能耗制动与起下钻能量监控;防止游车上碰下砸;自动送钻;恒钻压、恒转速、恒泵压降;转盘扭矩和泵压限制与调控;数字化多参数调控、显示、储存与远程通讯;钻井工况与设备的监控管理。

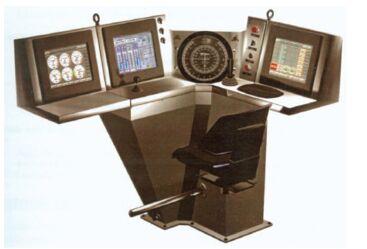

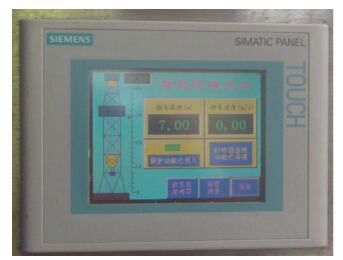

石油钻机的智能化始于National公司的TA3000型绞车,同时西德BENTEC和美国TPC公司推出智能化计算机控制系统(图 3),具有实时显示、模块化设计、可更改配置、多用户处理能力、高分辨率彩色图像、触摸屏控制等特点,目前已成为油气行业,尤其是海洋石油钻井平台的主流配置。

|

| 图 3 智能化钻机控制系统 |

1.2 BOP控制系统的发展

BOP控制装置是控制井口BOP组以及液动压井、节流阀等的重要设备,国内的FKQ系列BOP控制系统主要由远程控制台(主控柜)、司钻控制台(司控柜)、队长控制台(微控柜)、空气管线、液压管线等组成。远程控制台由底座、储能器瓶组、泵组、油箱、阀件、管汇、仪表及电控箱等组成,功能是泵组产生高压控制液并储存在储能器瓶组中。当需要开关BOP时,来自储能器瓶组的高压控制液通过三位四通阀被分配到各个控制对象中,泵组配有两套动力源,分别是电动泵和气动泵。

自升式钻井平台BOP远程控制台主要技术参数:系统公称压力3 000 psi, 21 MPa;管汇工作压力1 500 psi, 10.5 MPa;系统调压范围0~2 000psi, 0~14 MPa;储能器充氮压力1 000±100 psi, 7±0.7 MPa;气源压力93~115 psi, 0.65~0.8 MPa。

老式的司钻控制台(图 4)工作介质为压缩空气,为确保操作可靠无误,司钻控制台的转阀采用二级操作方式,即首先要扳动气源转阀,接通气源,同时扳动控制气转阀,才能使相应的三位四通阀控制动作,在控制面板上显示“开”或“关”字,气转阀复位显示标牌保持不变,使操作人员知道前一次司钻台上的操作。

|

| 图 4 传统BOP远程控制台和老式司钻遥控台 |

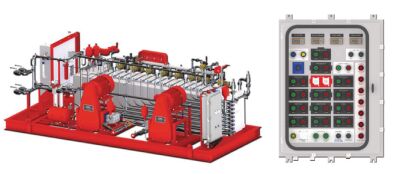

当前较先进的BOP控制系统多为“电控气、气控液”型,即24 V安全电源控制压缩空气、压缩空气控制高压控制液,并有司钻控制和队长控制两处遥控台(图 5);两台大功率三缸泵,或数台气动泵为系统提供高压控制液,并要求两套独立动力源,分别来自主发电机网和应急发电机网,严格符合API16D的要求。

|

| 图 5 CAD-1109型BOP远控柜和司钻控制台 |

2 防提断安全装置介绍

BOP/钻机刹车联动防提安全装置,已被列为国内行业标准,标准号为Q/CNPC-TZ 20-2003《防喷器防断安全装置安装调试与维护技术规范》。

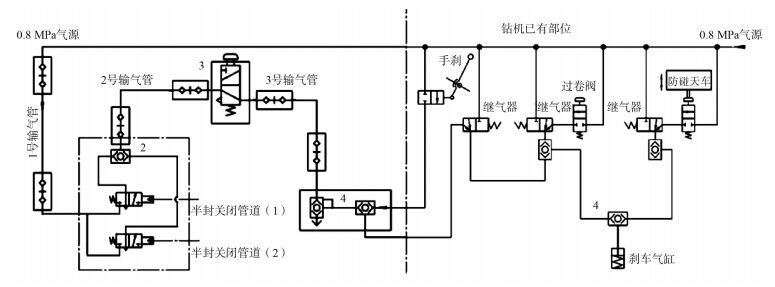

FEA型防提安全装置与井场配备的钻机气动刹车系统和防碰天车联合使用,能实现钻机防提功能,防止发生因误操作而造成事故。适合于安装了气动刹车系统钻机,由气控两位三通阀、按钮阀和梭阀等组成。它的一端与BOP司钻控制台气路相联,另一端并联在钻机防碰天车和气动刹车气路上,能使在关闭BOP的同时,该装置自动控制钻机防碰天车进气,使钻井绞车滚筒处于刹死状态;在打开BOP的同时,该装置自动释放防碰天车,解除刹车。操作刹把的司钻即使忘了BOP已经关闭而擅自起钻,也不可能将刹把抬起,这样就能从根本上防止提坏BOP或钻具的恶性事故发生[3]。此套装置原理见图 6。

|

| 图 6 FEA型防提安全装置原理图 |

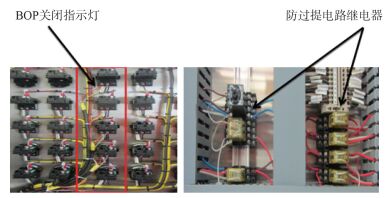

之后,BOP遥控台由气控发展成为24 V安全电压驱动的电控装置,BOP开关状态有了明确指示灯显示,并陆续发明出相应防提安全报警装置。同时,针对National1320-UE这种老式钻机,也升级改造出电子防碰天车系统,防提装置也与电子防碰天车一起被植入钻井绞车控制系统[4](图 7),即BOP关闭时绞车断电,达到避免误操作钻井绞车而造成事故的目的。不过绞车供电恢复步骤耗时繁琐,且在特殊紧急情况如强行起下钻时,此装置没有特别明显的优势,且日常维护及安全检查要求高[5]。

|

| 图 7 电子防碰天车系统 |

3 新型防提安全互锁技术研究与实践

当前钻机的主流配置已经没有了链条链轮、离合器及涡磁刹车等部件,结构简化,操作更加轻松便捷、安全可靠。随着大型钻井绞车的不断发展,石油钻机智能化时代也已经到来,国民油井(National Oil Varco)公司的Amphion自动钻井控制系统就是其中代表(图 8)[6]。

|

| 图 8 高度集成控制的司钻房及自动钻井控制系统 |

虽然是当时最先进的钻井操作系统,但是BOP与钻井绞车控制系统还是两个相对独立的部分(图 9),没有实现很好的关联,引入国内后无法满足国内行业标准的要求。

|

| 图 9 BOP遥控柜指示灯和钻井绞车驻车刹车开关 |

勘探六号平台根据现有条件,将BOP控制系统和Amphion钻井绞车控制系统有机结合并加以改进,发明出新型防提安全互锁装置,即把司钻房内BOP遥控台与钻井绞车驻车刹车系统相关联,实现在任何一个BOP关闭时绞车无法操作的安全可靠的防提断功能。

具体实施方案:

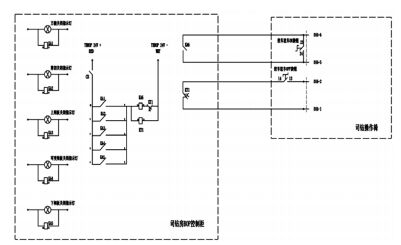

从BOP司钻控制台上关闭指示灯取信号,一路与驻车刹车Parking On回路并联,一路与Parking Off串联。当任何一个BOP关闭到位后,压力开关动作,关闭指示灯亮起。此时,并联在该指示灯上的继电器动作,与该继电器对应的常开触点闭合,防提控制电路接通,时间继电器KT1、中间继电器KA6工作。KT1为通电延时继电器,定时1.5秒,与Parking On并联的KA6常开触点闭合1.5秒后再打开(模拟司钻人工操作),激活绞车驻车刹车;此时与Parking Off串联的KT1常闭触点打开,此时将无法进行刹车复位Parking Off操作。即当任何一个BOP关闭时,相当于驻车刹车启动,在BOP打开前无法解除驻车刹车,绞车不能操作。

当所有BOP处在开位时,关闭指示灯上的继电器失电,防提控制电路恢复初始状态,此时司钻可以进行Parking Off操作,解除绞车驻车刹车,可以正常操作绞车。原理见图 10。

|

| 图 10 防提安全装置电气原理图 |

内部接线情况见图 11。

|

| 图 11 BOP控制柜及司钻椅内部接线情况 |

此套装置系统另外一个特点就是串联了一个超限越控开关Override(如图 12所示),即在防提电路中设置断路器CB做为越控开关。当CB断开,防提电路失电,与Parking Off串联的KT1常闭触点闭合,此时司钻可以将驻车刹车解除操作绞车,实现BOP关闭时强行起下钻及保护井口的功能。

|

| 图 12 防提装置越控开关 |

4 结论

此项技术设计与现有防提装置及电子防碰系统相比,具有以下特点:

(1)基于目前较先进的Amphion钻井系统,将BOP与绞车控制很好的关联起来,实现防提断安全互锁功能,是对原系统功能的补充完善。

(2)适用于所有配备了驻车刹车系统的交流变频电机绞车,具有良好的应用和推广前景。

(3)此项技术设计理念巧妙,实施方便,简单易行,所有普通电气工程师均可完成。

(4)技术改造工作都是在24V安全电压控制系统内部完成,安全可靠,只要确保接线正常,无需日常维护。

(5)安装成本低廉,经济效益高。

“勘探六号”自升式钻井平台实施此项新型防提安全互锁技术已有一年多时间,经过实际生产作业的验证,如取芯、试压及更换钻头等多次测试,彻底杜绝了BOP关闭状态下误操作绞车的可能情况,从根本上消除安全隐患,也弥补了Amphion钻井控制系统在防提断功能方面的不足,完美实现BOP控制系统与钻机控制系统的安全互锁,是一次非常成功的技术发明。

另一方面,防提断安全装置是甲方井控检查的重点,已多次明确提出要求进行此项安全隐患的整改。而传统的防提装置以及电子防碰天车系统结构复杂,需聘请专业厂家人员上平台施工,安装繁琐、造价高昂(近4.5万人民币左右)。而此新型防提安全互锁技术装置结构简单、安全可靠,仅仅利用了平台库存的常规电器元件和物料,总计花费不到100元人民币,大大节省了人工成本和材料成本,取得了良好的安全效益与经济效益,实现了石油行业寒冬期内的降本增效。因此,该新型防提安全互锁技术具有广阔的应用前景,可以为今后类似平台提供借鉴。

| [1] |

陈如恒. 我国钻井装备的技术进展——系列专题之五[J].

石油矿场机械,2004, 33 (6) : 1-16.

( 0) 0)

|

| [2] |

锁超民. 石油钻井绞车刹车系统的现状与发展[J].

石油矿场机械,2005, 34 (1) : 105-106.

( 0) 0)

|

| [3] |

秦世宽, 雷远明. 防喷器钻机刹车联动防提安全装置: 中国, CN87102522A[P]. 1988-03-30.

( 0) 0)

|

| [4] |

孟少辉, 王晓颖, 郭辰, 等. 带钻机防提断功能的防喷器控制装置设计[J].

机械制造,2012, 50 (12) : 29-31.

doi: 10.3969/j.issn.1000-4998.2012.12.011 ( 0) 0)

|

| [5] |

刘清友, 唐洋, 秦世宽, 等. 防提安全装置现场应用事故分析与规避措施[J].

中国安全生产科学技术,2015, 11 (5) : 117-122.

( 0) 0)

|

| [6] |

毛祖臣, 杲慧军. Amphion自动钻井控制系统介绍与应用[J].

海洋石油,2013, 33 (1) : 86-91.

( 0) 0)

|

2017, Vol. 37

2017, Vol. 37