| 导管架套水下井口基盘安装技术应用 |

为了缩短海上平台建设周期,节约工程及钻井成本,在海上油气田开发过程中考虑保留有开采价值的勘探井,可以缩短开发工期,减少整体开发工程费用,增快投资的回报期[1]。东海某区块油气田开发方案要求对P11井(探井保留井口)进行回接,然后完井生产。对气井回接难度大、风险高,因此必须对基盘与平台回接进行认真研究。对接技术的发展主要缘于上世纪90年代北海油田的实践经验[2]。针对本项目的具体情况,提出了一种利于井口保护、便于导管架安装的新型井口回接结构,详细说明了导向结构的各组成部分及整个安装过程的关键步骤[3]。为保证回接的成功,必须对该平台导管架进行精确定位安装,这就要求导管架下水之前,在原来的P11井井口利用钻井船提前安装一个水下基盘,并打入三个定位桩,供导管架安装时精确定位,之后,海上利用浮吊船吊装导管架下水,保证定位桩插入导管架的对接环(简称DOCKING),满足规格书要求。由于钻井作业和平台设施的工程设计与建造同时进行,此方案大大缩短了投产前的开发周期,在某些情况下,还降低了整体开发工程成本。

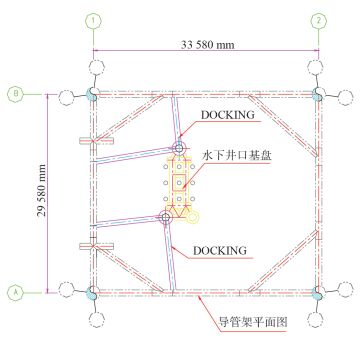

1 总体方案设计由于导管架在水中与基盘定位桩的对接过程是个动态运动过程,导管架上的对接环与基盘定位桩发生碰撞,通过模拟这一运动[4]确定对接碰撞力并得出海上适合安装的海况,再根据计算的对接碰撞力,校核导管架强度和基盘强度,需要在导管架泥面以上位置设置对接DOCKING,以保证导管架和基盘精准就位。根据基盘尺寸和高低桩参数确定DOCKING的参数,并进行强度校核。水下DOCKING和水下井口基盘的总体布置位置如图 1。

|

| 图 1 DOCKING和水下井口基盘的总体布置图 |

导管架设计水深79.6 m,工作点标高(+)8.5 m,工作点尺寸16 m×12 m,4腿8桩,腿双斜1:7.071,设置9个井槽,设计年限20年,吊装重量2 949 t。

根据导管架在水中与基盘定位桩的对接过程的模拟运动分析和计算,得出对接碰撞环境施工数据如下:波周期为8 s,有效波高为2 m,风速为10 m/s,表层流为0.7 m/s,中层为0.5 m/s,底层为0.4 m/s,提供给基盘设计方的对接碰撞力(高、低桩):横向水平力1 600 kN,垂向力800 kN;对接环设计考虑环境因素,导管架整体计算考虑结构自重和对接碰撞力:横向水平力3 000 kN,垂向力1 500 kN。

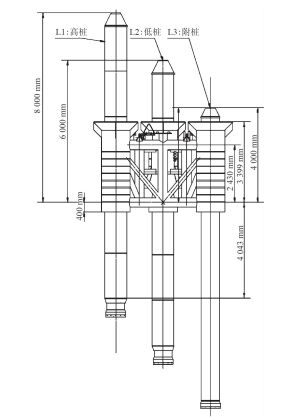

2 下水下井口基盘水下井口基盘采用3桩形式,高桩、低桩和辅桩(图 2),高桩、低桩和辅桩分别高于泥面9 m、7 m和5 m,基盘距离泥面3.208 m;高桩42"× 1.5",低桩36"×1.5"。

|

| 图 2 水下基盘和高低桩图 |

高桩、低桩和辅桩具体设计参数如下:

高桩:42"桩管一根(壁厚1.5"、φ52 mm,长13 m),泥面以下采用30"桩管二根(壁厚1"、φ52 mm、长11.6 m)和带鞋桩管一根(壁厚1"、φ52 mm、长11 m);42"桩管出露泥面9 m,泥面以下桩管长38.2 m。

低桩:36"桩管一根(壁厚1.5"、φ52 mm、长12.84 m),泥面以下采用30"桩管一根(壁厚1"、φ52 mm、长11.6 m)和带鞋桩管一根(壁厚1"、φ52 mm、长11 m);36"桩管出露泥面7 m,泥面以下桩管长28.44 m。

辅桩:30"桩管一根(壁厚1"、φ52、长12.7 m),泥面以下采用30"桩管二根(壁厚1"、φ52、长11.6 m)和带鞋桩管一根(壁厚1"、φ52、长11 m);桩管出露泥面4 m,泥面以下桩管长42.9 m。这样导管架下水后先套一高桩,然后根据海况和流向调整,再套低桩,以保证就位精度。

水下井口基盘在导管架安装前已经在海上安装完成,基盘的艏向(误差小于±2.5度)和水平度(水平度在0.5%的误差内)都满足设计要求。

3 海上安装 3.1 精度要求导管架方位误差小于±2.5度;导管架中心点位置与设计位置误差不超过3 m;导管架水平度在0.5%的误差内;导管架标高与设计标高误差不超过0.3 m。

3.2 安装资源导管架对接水下井口基盘对海况要求格外严格,因此对主作业船的选择尤其重要,经过综合分析,采用4 000 t浮吊华天龙进行导管架下水套井口作业,船上配合两套水下机器人(ROV),浮吊能力核实见表 1。

| 表 1 华天龙吊装能力核实 |

3.3 安装过程

安装导管架之前,华天龙作为主作业船舶按设计抛锚就位,注意抛锚就位的方向是沿海流的流向布置,船尽可能的顺流或逆流方向。按照常规导管架安装流程,进行导管架下水、调向、注水和扶正。扶正后,导管架垂直向上提升10 m,调整主作业船位,将导管架调整至水下井口基盘正上方,ROV下水,准备辅助导管架坐底就位。(备注:提升过程最大吊绳力283.5 t,最大钩头力426.63 t)

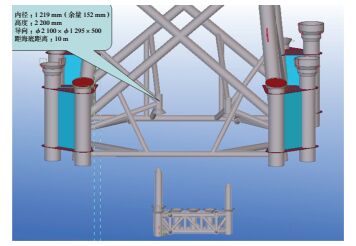

根据GPS定位系统,将导管架移动到水下井口基盘正上方,进行套井口作业,见图 3。

|

| 图 3 套井口作业 |

华天龙进行导管架吊装下水作业,导管架扶正后,将导管架移到基盘上方。ROV置于导管架对接环处。导管架通过注水压载,使导管架慢慢下降,直到导管架对接环慢慢靠近水下井口基盘高桩,指挥人员根据ROV的视频图像,指挥注水压载人员和主作业船相关人员,使导管架对接环顺利进入水下井口基盘的高桩。

导管架进行套高桩作业后,随后将辅桩、低桩都套上,打开导管架全部注水阀和放空阀,100%注水,导管架坐底就位,导管架与基盘导向口间距只有700 mm,进行水平度测量。

通过充分的前期研究,现场施工准备,导管架套井口基盘一次就位成功,各项指标满足设计要求。

4 技术难度及措施 4.1 确定导向桩泥面以上高度导向桩泥面以上高度很难确定,若高度太高,对接碰撞力在导向桩产生的弯矩太大,导向桩会破坏;若高度不够,导向桩插入导管架导向结构后不能露出来,在水下ROV无法观测。经过反复多轮计算和技术评审,确定高桩高于泥面9 m,低桩7 m,并适当减小导管架导向结构的高度。

4.2 工作界面复杂钻完井负责水下井口基盘设计,建造和安装;工程项目组负责导管架上导向装置设计、建造和安装;两边基本同步进行设计和建造,项目组多次举行多方技术交流会,进行技术澄清,做到数据准确无误;在正式导管架套水下井口基盘之前,将导管架安装各施工方存在的各种界面向各施工方做详细的技术交底,在施工中,要求各施工方统一听从现场总指挥,确保现场施工安全顺利。

4.3 海底流大浑浊,ROV监控难度大施工过程中需增加对现场风、浪、流的测量,导管架套水下井口基盘过程中增加对导管架垂直度的监控,选择装备能力较强的ROV施工,选用相关经验丰富的ROV操作者[5]。导管架对接时,在水下ROV需要进入到导管架里面观测,ROV与结构发生碰撞或脐带缆缠绕的风险比较大。提前在导管架导向喇叭口和底部基盘上涂上白漆,导向桩上增加刻度标识;施工前做好JSA风险分析和技术交底;ROV操作手提前熟悉观察路径。

4.4 根据现场海况,选择合适的作业窗口导管架套水下井口基盘对现场海况要求很高,暗涌对船舶影响大,且不易观察,把握时间窗口难度大。收集作业区域的潮汐表,确认现场的高潮、平潮和低潮时间段;收集现场海域的天气预报,掌握现场海域的风速及风向;在现场安装测量海流流速装置,根据现场海域水深情况,按照表层、中层和底层三段进行流速测量,每2小时进行测量并统计,并多次进行流向的测量,根据测量的数据进行数据对比,来判断套基盘作业时段的海水流速流向;通过上述工作的结论,给现场指挥操作决策层选择作业窗口提供依据。

5 结论导管架套水下井口基盘作业安全风险大,前期各方应该做好充分技术准备和技术交底,加强对海况的信息收集、研究和分析,选择最佳作业窗口。同时选择经验丰富的海上施工船队,也是保证项目成功的根本保证。为了项目的安全实施,每一个施工过程都必须进行监控,导管架套水下井口基盘作业时应进行全程监控。本文施工技术可供其它项目借鉴。

| [1] |

侯金林. 平湖油气田钻井基盘和井口回接辅助装置[J].

中国海上油气(工程),2000, 12 (2) : 15-17, 21.

( 0) 0)

|

| [2] |

杨晓刚, 赵鸣鸣. WZ12-1导管架设计中新技术新方法的应用[J].

中国海洋平台,2000, 15 (6) : 21-26.

( 0) 0)

|

| [3] |

郭洪升. 导管架平台井口回接结构新技术研究[J].

石油矿场机械,2012, 41 (8) : 20-25.

( 0) 0)

|

| [4] |

杨晓刚. 导管架与基盘导向桩的对接数值模拟分析技术[J].

中国海上油气(工程),2001, 13 (2) : 17-22, 5.

( 0) 0)

|

| [5] |

韩士强, 魏佳广, 刘吉林, 等. 文昌19-1N油田导管架安装技术[J].

海洋工程,2014, 32 (5) : 85-92.

( 0) 0)

|

2017, Vol. 37

2017, Vol. 37