| 隔水导管相碰后钻井绕障技术 |

2. 中海油田服务股份有限公司, 上海 200335

2. China Oilfield Services Limited, Shanghai 200335, China

在海洋导管架上进行丛式井钻井作业,由于井口间距小和导管偏斜[1-3],常发生相邻隔水导管在泥面下碰撞的情况,严重影响后续作业甚至导致相应井槽报废。此时如何采取合适的措施进行绕障避免井下复杂等显得尤其重要,本文通过东海B10井在隔水导管与邻井碰撞后的绕障实践,对隔水导管相碰后的钻井绕障技术进行了分析总结,并提出了改进建议。

1 碰撞后绕障必要性 1.1 碰撞分析东海地区表层以砂质粉土为主,岩性松软,隔水导管下入一般以锤入法为主[4]。根据入泥深度研究,本地区一般入泥深度为70 m左右[5],由于打桩入泥过程中受海流和群桩效应的影响[6],因而无法测量获取导管偏斜数据。根据统计东海地区一般导管鞋处井斜在2°左右,最大的达到3°多。入泥70 m的偏移量可根据公式:

| $ \Delta S = \Delta L \times \sin \frac{{{\alpha _1} +{\alpha _2}}}{2} $ | (1) |

假设泥面井斜α1=0°,导管鞋处井斜α2=2°,根据计算入泥ΔL=70 m的偏移量ΔS=1.22 m。如果相邻的两个隔水导管均向中间偏移,则偏移量超过了海上平台常用的井槽间距2.286 m,两根导管就会发生碰撞。

1.2 井槽利用钻具出导管鞋前需用陀螺测量导管的偏斜值,如果偏斜严重则需要做出防碰绕障措施。根据测量数据计算无法避免与邻井套管相碰,以往通常选择井槽废弃或导管开窗侧钻[7]。海上平台投资成本高,一个开发井导管架需花费数十亿元,其中任何一个井槽的废弃都将带来巨大的损失。如果采用导管开窗侧钻,易在井眼上部产生局部大狗腿,会对后期作业造成严重影响,如局部钻具疲劳系数大、套管磨损大等情况。而采用绕障技术则能成功避免由于隔水导管相碰造成的风险,减少或避免损失。

2 绕障操作原理及程序 2.1 绕障条件两导管间不是完全正碰,需错开一定的角度,错开的空间能够通过一个表层钻进的钻头。如ϕ609.6 mm导管钻表层时钻头一般为ϕ444.5 mm,如空间不能满足则需换更小尺寸的钻头钻进,如ϕ406.4 mm钻头。钻进时应选配刚性偏小的钻具,同时为保护套管不被切屑,钻头优选三牙轮镶齿钻头。

2.2 绕障原理由于两导管间存在一定的夹角,利用钻具轴向上施加给钻头的钻压,在邻井导管的反作用下,钻压转化为垂直于钻具的水平方向推力。由于钻具具有一定的柔性,下压过程中会偏离本井导管轴线的方向前进。根据两井测斜数据计算,同时结合钻井参数判断两井分离情况,如成功的进行绕障,后续按照正常参数进行作业。

2.3 绕障步骤钻具出导管鞋如发生碰撞迹象,使用陀螺测量导管鞋处的井斜,起钻。

利用防碰软件计算佐证跟邻井套管发生了碰撞,更换柔性钻具,钻出导眼为下步使用造斜螺杆钻具导航。

导眼钻具通过后可利用其大尺寸扶正器或专用工具修整不规则的导管鞋。

更换造斜螺杆钻具,尽量减小钻具上扶正器的尺寸以减小钻具的刚性。在导管鞋处如旋转无法通过,停止旋转下压,可尝试旋转钻具一定角度后下放通过。

螺杆钻具及上扶正器通过后可按正常参数钻进。起钻过程中螺杆钻具扶正套至管鞋处很可能遇阻,可尝试不同的方向上提钻具通过。

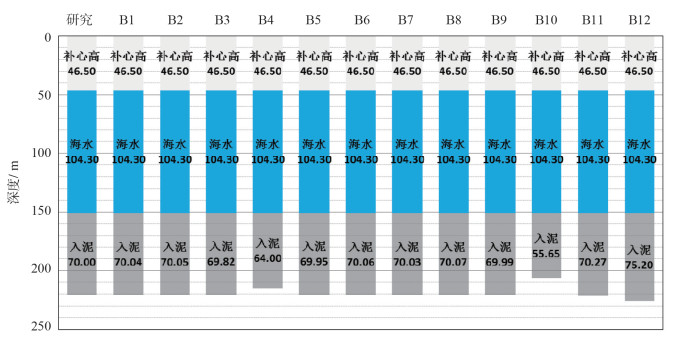

3 现场应用 3.1 B10井导管锤入概况东海某平台井槽为3×5结构,井槽间距为2.286 m×2.286 m,并以8#井槽为中心。B10井作业之前,该平台已经完成10口井钻井作业。钻前设计ϕ609.6 mm隔水导管锤入深度为220.80 m,已完成10口井的隔水导管深度均在214.80~221.07 m之间(图 1),而B10井ϕ609.6 mm隔水导管锤至深度206.10 m时有拒锤现象,继续锤至深度206.45 m时共锤击56次,拒锤明显。由于邻井隔水导管深度基本达到设计要求的深度,而此时本井隔水导管距设计深度还有约14.35 m,初步判断本井导管与邻井导管发生了碰撞。

|

| 图 1 B平台ϕ609.6 mm隔水导管入泥深度 |

3.2 ϕ444.5 mm牙轮钻头碰撞B4井导管分析 3.2.1 钻具组合

ϕ444.5 mm牙轮钻头(BIT)+ϕ244 mm螺杆(MOTOR)(弯角1.25°+ϕ438 mm扶正套)+ϕ203 mm浮阀接头(F/V)+ϕ425 mm扶正器(STB)+ϕ203 mm非磁钻铤+ϕ203 mm MWD+ϕ203 mm非磁钻铤+ϕ203 mm定向接头+ϕ203 mm钻铤(DC)×3根+ϕ197 mm震击器+ϕ139.7 mm加重钻杆。

3.2.2 碰撞现象组合防斜打直兼造斜钻具[8]后下钻至泥面开始旋转钻进。钻至井深206.10 m钻具有跳动现象,小钻压(10 kN)钻进至206.50 m,钻具跳动加剧,扭矩基本平稳但进尺困难,上提钻具后旋转下放也无效果,并从振动筛处返出少量铁屑。

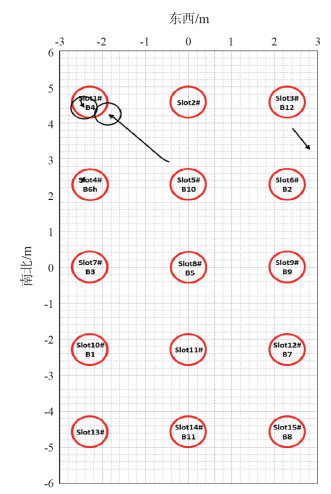

3.2.3 碰撞分析下入陀螺测B10井导管轨迹[9](表 1),发现B10井在泥面处井斜为0.83°,方位305.05°,该处偏离井眼中心0.79 m,且指向B4井。当B10井导管锤入至206.10 m时,B10井与B4井井眼中心距约0.61 m,实际两导管边缘已经相接触。计算分析此时B10井与B4井导管方向相对且接触于B4井导管北偏东约106°方位(图 2)。

| 表 1 B10和B4井测陀螺数据 |

|

| 图 2 B10井与邻井隔水导管泥面下平面投影 |

钻具组合中扶正器外径为425 mm,螺杆扶正套外径为438 mm,两者相距约10.50 m,螺杆扶正套距ϕ444.5 mm牙轮钻头约0.70 m,该钻具具有较强的刚性,在螺杆扶正套出ϕ609.6 mm隔水导管之前,ϕ444.5 mm牙轮钻头前进方向几乎是沿B10井隔水导管轴线正对B4井隔水导管。

3.3 绕障处理过程考虑到原钻具组合刚性较强且导管鞋下地层疏松成岩性差,下入ϕ311.15 mm牙轮钻头+ϕ203 mm钻铤组合钻进领眼;定向钻进钻具为ϕ444.5 mm钻头+定向工具组合,钻头安装小喷嘴实施大排量钻进,冲刷导管鞋下疏松地层适当“扩径” [10],为后续定向工具顺利通过创造“空间”。

3.3.1 小钻头钻领眼使用钻具组合:ϕ311.15 mm牙轮钻头+ϕ203 mm浮阀接头+ϕ203 mm钻铤×3根+ϕ197 mm震击器+ϕ139.7 mm加重钻杆×14根。

钻进参数为:钻压5~10 kN、转速50 r/min、排量3.6 m3/min、钻头水眼射流冲击力3.36 kN。钻进期间扭矩平稳,钻具略有跳动。因从振动筛有少量铁屑返出,钻进至216.27 m起钻,下入强磁打捞器打捞铁屑。

3.3.2 尝试下入定向钻具因ϕ311.15 mm领眼钻进至216.27 m,而B4井ϕ609.6 mm导管深度为214.80 m,尝试下入定向钻具(为降低钻具刚性不带扶正器)钻进。

钻具组合:ϕ444.5 mm牙轮钻头+ϕ244 mm螺杆(弯角1.25°+ϕ438 mm扶正套)+ϕ203 mm浮阀接头+ϕ203 mmMWD+ϕ203 mm定向接头+ϕ203 mm非磁钻铤+ϕ203 mm钻铤×3根+ϕ197 mm震击器+ϕ139.7 mm加重钻杆×14根。

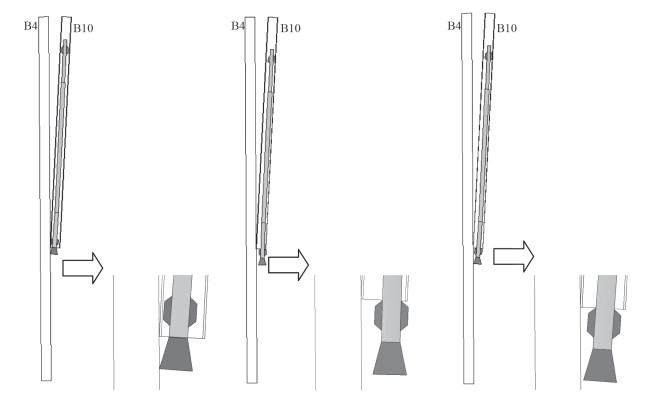

下钻至B10井导管鞋处遇阻,下压40 kN通过导管鞋,旋转钻进至217.45 m,钻进过程中蹩跳严重。停顶驱后上提钻具困难,通过多次调整螺杆弯角方向后上提,将钻头起至导管内。分析认为该处井斜小,井眼几乎处于竖直状态,且螺杆存在弯角,在旋转时钻头和螺杆扶正套碰到B4井导管发生蹩跳现象。停顶驱上提时钻具贴井眼低边,由于“空间”狭小,螺杆弯角方向不合适时扶正套挂住导管鞋边缘导致上提困难(图 3)。

|

| 图 3 B10井钻头及螺杆钻具扶正套与导管鞋位置示意图 |

(1)加深领眼修整导管鞋

鉴于定向钻具组合钻进时蹩跳严重,考虑下入ϕ311.15 mm牙轮钻头加深领眼。由于无螺杆弯角的存在,在钻头上方一根钻铤位置加入扶正器,以增加钻具刚性。

钻具组合:ϕ311.15 mm牙轮钻头+ϕ203 mm浮阀接头+ϕ203 mm钻铤+ϕ425 mm扶正器+ϕ203 mm钻铤×2根+ϕ197 mm震击器+ϕ139.7 mm加重钻杆×14根。

钻进参数为:钻压5~10 kN、转速50 r/min、排量3.6 m3/min、钻头水眼射流冲击力3.36 kN。平稳钻进至221.00 m,此时扶正器到达导管鞋处。在该处旋转钻具,通过扶正器来修整导管鞋,便于后续钻具顺利通过

(2)增加钻具刚性试钻进

因使用领眼钻具组合(ϕ311.15 mm牙轮钻头+ϕ203 mm浮阀接头+ϕ203 mm钻铤+ϕ425 mm扶正器)顺利加深领眼至221.00 m,考虑换为ϕ444.5 mm牙轮钻头增加钻具刚性试钻进。

钻具组合为:ϕ444.5 mm牙轮钻头+ϕ203 mm浮阀接头+ϕ203 mm钻铤+ϕ425 mm扶正器+ϕ203 mm钻铤×2根+ϕ197 mm震击器+ϕ139.7 mm加重钻杆×14根。

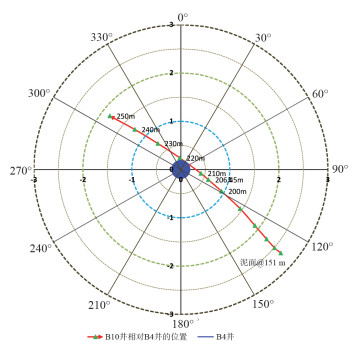

钻头到达导管鞋后以转速20~30 r/min缓慢下放到底,以钻压5~10 kN、转速50 r/min、排量3.6 m3/min钻进至228.84 m,进行陀螺测斜。测深222.00 m,井斜3.00°,方位297.50°,计算此处B10井与B4井井眼中心距为0.64 m,而B4井ϕ339.7 mm套管和B10井ϕ444.5 mm牙轮钻头的半径之和为0.39 m,结合钻进现象已能确认两井实现了分离(图 4,防碰饼图)。以钻压10~30 kN、转速50 r/min、排量3.6 m3/min旋转钻进至285.59 m起钻。

|

| 图 4 B10井与B4井碰撞和分离过程 |

(3)定向钻进

下入常规定向钻具组合钻进,为防止钻具在通过导管鞋位置时阻挂,将ϕ425 mm扶正器改为ϕ311.15 mm扶正器以降低钻具刚性,同时扶正器的存在能确保表层轨迹的良好控制。

钻具组合为:ϕ444.5 mm牙轮钻头+ϕ244 mm螺杆(弯角1.25°+ϕ438 mm扶正套)+ϕ203 mm浮阀接头+ϕ311.15 mm扶正器+ϕ203 mm MWD+ϕ203 mm定向接头+ϕ203 mm非磁钻铤+ϕ203 mm钻铤×3根+ϕ197 mm震击器+ϕ139.7 mm加重钻杆×14根。

钻具下至导管鞋位置时遇阻,下压50 kN通过。钻完进尺后起钻至该位置时阻挂明显,通过多次调整螺杆弯角方向后通过。然后顺利下入ϕ339.7 mm套管固井,完成本井段的钻井作业。

(4)技术经济分析

各油田根据油气层分布情况提前对井槽数量做好了设计规划,所以每个井槽都有其对应的开发油气层特点,用于前期开发或后期调整井作业。甚至因为后期调整井的需要,在原先规划井槽不够的情况下想方设法地增加井槽[7]。东海海域油气田水深在90 m左右,导管架投资需要数十亿元,其中一个井槽的废弃带来的直接损失是降低了导管架投资的利用率,更大的损失是某个油气层得不到及时有效的开采,影响产量。

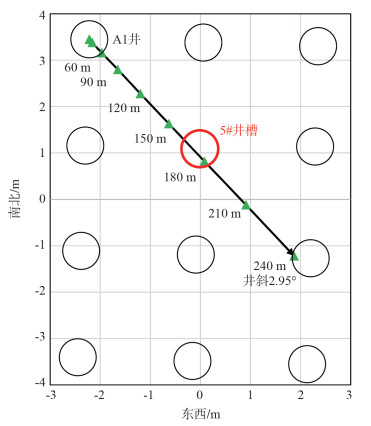

表层打桩偏斜在海洋导管架上很常见,因防碰无法避开从而导致井槽无法利用的情况时有出现。如东海某平台,井槽为3×4结构,井槽间距为2.286 m×2.286 m。由于A1井导管偏斜严重,导致5#井槽无法正常使用(图 5)。目前根据测量数据进行防碰扫描绕障方面的研究较多,但碰撞后采用绕障技术并成功进行绕障作业的并无先例。

|

| 图 5 A1井导管偏斜情况 |

4 关键技术及经验教训 4.1 关键技术

(1)根据导管的陀螺数据准确计算相邻两根导管的相对位置,参照导管前进的方向计算能否有表层钻进钻头空间。

(2)领眼很重要,因为需要下压钻具时如果没有下放空间容易造成卡钻或堵钻头水眼。

(3)偏小的钻具刚性,以便在遇阻下压和上提的过程中利用钻具柔性变形改变前进的方向通过导管鞋。

4.2 经验教训(1)钻进摸索过程中有些钻具组合可以不使用,可精简为3趟钻即可完成:原始螺杆造斜钻具组合、领眼钻具组合、螺杆造斜柔性钻具组合。

(2)领眼钻具中陀螺测斜座尽量安装在靠近钻头的位置,这样采集的陀螺测斜数据更准确,计算轨迹也更精确。

5 结论和建议(1)在海洋丛式井组钻进,隔水导管鞋处发生蹩扭、钻具跳动、无进尺等现象时,应果断中止钻进,实施陀螺测斜,分析本井与邻井的位置关系,为下步决策提供支持。

(2)在确认两井隔水导管相碰后,应通过对相关井井身结构、套管程序、轨迹数据及钻具组合等数据来分析绕障的可行性。

(3)导管接触处“空间”狭小,常规定向钻具刚性强无法通过,可先用小尺寸钻头加钻铤组合钻进领眼,并通过水力喷射扩径的方法“拓展”空间,为后续下入定向钻具创造条件。

(4)钻出领眼后,可逐渐增加钻具刚性试钻进,以防发生井下异常。起钻时螺杆扶正套易“挂”住隔水导管鞋,此时应通过调整螺杆弯角方向耐心处理。

(5)海上隔水导管常以锤入的方式下入,受流向及隔水导管锤入顺序等的影响,泥面下导管往往会产生较大的偏斜。建议在批量锤完后统一实施轨迹测量,并据此进行必要的钻井方案调整(如井槽调整及使用ϕ406.4mm钻头替代ϕ444.5mm钻头等)以减少不必要的复杂处理时间。

| [1] |

韩雪银, 付建民, 钟帆, 等. 丛式井防碰技术在金县1-1油田的应用[J].

中国海上油气,2014, 26(5): 70-75+82.

( 0) 0)

|

| [2] |

张晓诚, 刘亚军, 王昆剑, 等. 海上丛式井网整体加密井眼轨迹防碰绕障技术应用[J].

石油科技论坛,2010(5): 13-17.

( 0) 0)

|

| [3] |

王恒, 崔永辉. 草4丛式井组相碰事故经验与教训[J].

钻采工艺,2007, 30(3): 151+158.

( 0) 0)

|

| [4] |

张志伟, 葛飞. 隔水导管锤入法地层适应性研究[J].

内蒙古石油化工,2011, 37(5): 11-14.

( 0) 0)

|

| [5] |

刘书杰, 周建良, 杨进, 等. 海上钻井隔水导管入泥深度预测与控制技术研究[J].

中国海上油气,2013, 25(6): 75-81.

( 0) 0)

|

| [6] |

王平双, 周建良, 刘书杰, 等. 群桩作用下钻井隔水导管入泥深度计算方法研究[J].

中国海上油气,2007, 19(3): 184-187+199.

( 0) 0)

|

| [7] |

付建民, 韩雪银, 范白涛, 等. 海上平台井槽高效利用关键技术[J].

中国海上油气,2016, 28(2): 103-108.

( 0) 0)

|

| [8] |

褚道余. 东海A平台丛式井钻井轨迹控制技术[J].

海洋石油,2012, 32(1): 83-87.

( 0) 0)

|

| [9] |

赵建辉, 王鹏鹏, 李帆, 等. 陀螺测斜仪随钻对准中的可观测性研究[J].

测井技术,2009, 33(3): 279-283.

( 0) 0)

|

| [10] |

于润桥. 水力参数优化设计方法[J].

石油钻采工艺,1988, 10(1): 19-25.

( 0) 0)

|

2017, Vol. 37

2017, Vol. 37