| 大修解堵清洗技术研究及现场应用 |

2. 中海石油(中国)有限公司天津分公司工程技术作业中心, 天津 300452

2. Engineering and Technical Operations Center of CNOOC(China) Tianjin Branch, Tianjin 300452, China

由于热化学方法在预处理油层井段产生大量的热量和气体,因而能够把井筒和近井地带的蜡质、胶质、沥青质等有机物溶化,首先对稠油、“固化不动油”也能起到热力降黏、热力解堵作用;其次,所产生的气体可以提高预处理油层的油层压力,降低井下流体的密度,有利于提高低压、低能油井的返排能力;此外,还可以按需对化学解堵剂的反应作用时间加以控制、调节,使产生的热量得到充分利用,减少热能损失,从而更加有利于解除油层近井地带的污染与堵塞问题,使潜力层的生产能力得到充分发挥,该项技术在陆地油田生产中实施见到了明显的效益[1-4],但是在海洋油田中的应用还较少,主要是因为在设备、场地、安全等方面有着较大的局限性,因而不能充分地发挥该项技术的优点。为此,针对海上油田平台的作业特点,对以热化学洗井为主的大修解堵清洗技术加以进一步研究、改进。该技术主要是由前置液、热化学解堵液及洗井助排液组成,本文主要介绍热化学室内解堵先导性实验评价所进行的研究、改进工作。

1 室内先导性实验研究 1.1 反应原理利用热化学反应技术 ,即通过化学药剂间的反应过程释放大量热、气体等,其化学反应如下:

| ${\text{NO}}_{\text{2}}^{\text{ - }}{\text{ + NH}}_{\text{4}}^{\text{ + }} \to {{\text{N}}_{\text{2}}}{\text{ + 2}}{{\text{H}}_{\text{2}}}{\text{O + Q}}$ | (1) |

式中:Q 值为发热量。

反应生成氮气、水,同时放出大量热,例如:在3 mol/L 的浓度条件下,1 m3 的溶液可生成热量879 MJ、气体 68.75 m( 标态下)及相当于 1 162kg/m3 的盐水,并且这种高温盐水对油层无害[1]。

1.2 室内先导性实验研究亚硝酸盐和氨盐的混合溶液在不同催化剂(提供酸性环境,控制反应速度)条件下反应速度会明显不同,为确定最佳催化剂种类及加量先进行了室内试验。

1.2.1 基础溶液实验基础混合溶液为:0.5 mol 氨盐+ 0.5 mol亚硝酸盐+ 240 g 地层水。溶液混合后初始温度为10 ℃,经过15 min后温度上升至室温,然后不再上升;通过水浴对该溶液进行加热、恒温一段时间后,逐级地依次调整水浴温度,最终设定水浴加热至70 ℃时该基础混合溶液仍没有发生反应,因此判断该基础混合溶液可在平台的配液罐内配制。这样就不仅保证反应物质充分地混合均匀,同时也节省了配液罐,为该工艺在海上施工奠定了工艺基础。

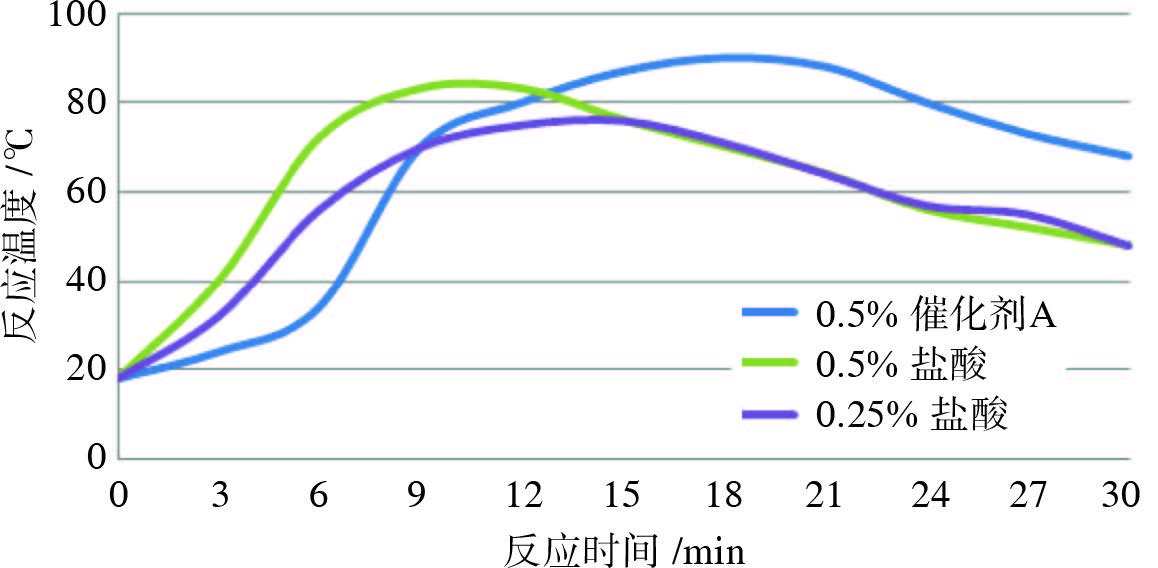

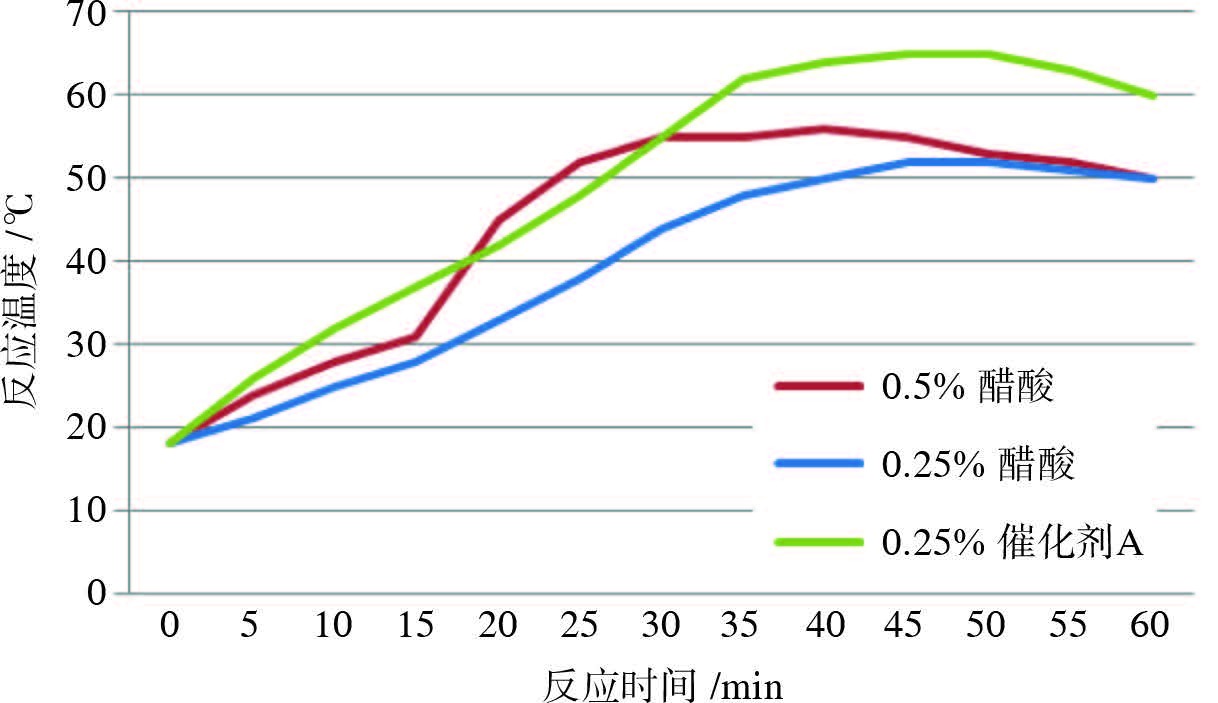

1.2.2 催化剂溶液优选上述反应需在酸性环境下完成,在此相应于催化剂A(多氢酸)、醋酸(有机酸)、盐酸(无机酸)三种催化作用,进行优选实验,实验数据如图 1、图 2。

|

| 图 1 混合溶液在催化剂A 及盐酸中的反应数据 |

|

| 图 2 混合溶液在催化剂A 及醋酸中的反应数据 |

从上图中可以看出:催化剂A在0.5%的加量时上述反应放出的热量最多(相应使反应物的温度最高),反应的持续时间最长,而以盐酸与醋酸为催化剂时,在反应过程中其与反应溶液接触过于迅速,且放出大量的黄色烟雾,影响了反应的程度。

1.2.3 体系的腐蚀性评价针对上述反应溶液选取三种催化剂都为0.5%加量时,参照SY/T 5405—1996 酸化缓蚀剂性能试验方法及评价指标来评价体系对碳钢(N80)的腐蚀性能,试验数据如表 1。

| 表 1 腐蚀试验数据 |

1.2.4 模拟试验

(1) 近井地带解堵室内模拟

为可直观地模拟热化学解堵液体系情况,借鉴钻井材料评价中使用的FA 无渗透滤失评价实验仪进行试验,该仪器的外壳采用高强度透明材料制造,具有耐压强度高,通透性好、可视性强等特点。为更加仿真地模拟近井地带的情况,首先进行模拟油砂的混配(取定量原油与20 ~ 40 目的石英砂按照1︰3 的比例进行充分混合),然后将模拟油砂倒入可视套筒中敦实,使油砂顶面与350mL 刻度线对齐,擦净套筒外壁上的原油,进行模拟试验。

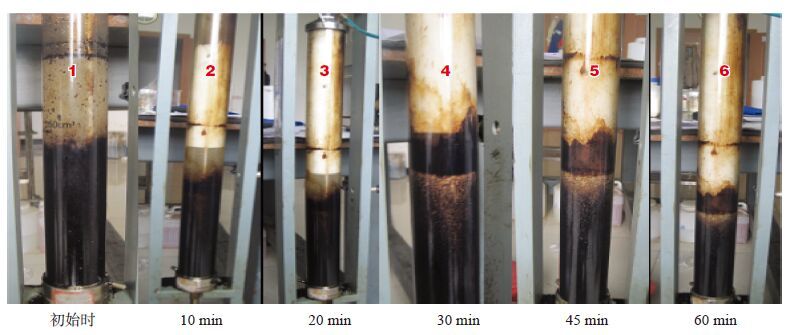

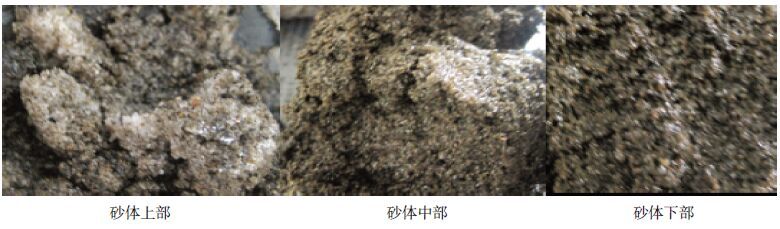

倒入300 mL 热化学解堵洗井液至套筒中,连接好管线,打开出液阀门,加压0.2 ~ 0.3 MPa直到反应溶液刚好流出阀门为止,关闭出液阀门,从套筒上方加入0.5%催化剂A 溶液,连接好管线,观察反应情况(图 3)。图 3 表明:反应初期反应速度较慢,随着时间的延长反应速度逐渐加快,反应过程中温度最高升至90 ℃,反应温度最高点反应时间为60 min。图 4 示意了解堵后砂体上、中、下部的三个截面。可以看出,表层砂体清洗相对干净,随着深度的增加,含油量增多,主要是因为进入砂体的体系溶液相对较少的原因。

|

| 图 3 模拟近井地带解堵图示 |

|

| 图 4 模拟近井地带解堵后砂体上、中、下部三个截面的图示 |

(2) 井筒解堵室内模拟

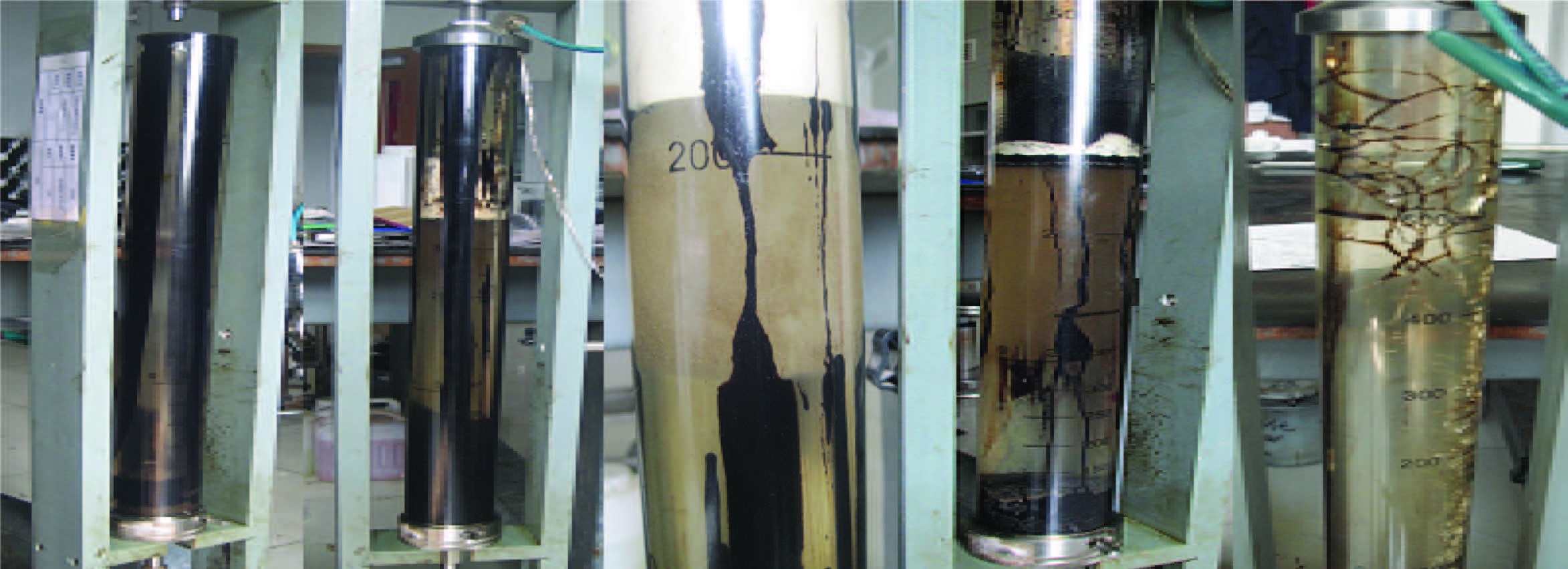

本次模拟试验主要过程如下:将原油沿着透明玻璃管缓慢流下,大约1.5 cm 宽,总共三道,在玻璃管底部放入模拟油砂约5 cm 高,然后在玻璃管内装入500 mL 的基础混合液,最后加入0.5%催化剂A 溶液,观察反应状况(图 5)。图 5 中各个过程及现象如下:

|

| 图 5 井筒解堵室内模拟效果图示 |

①初始在玻璃管内缓慢流下原油,在底部装入模拟油砂;②在组装好的仪器内倒入反应溶液;③在初期反应开始阶段,反应仪器内上部大约5cm 的范围内开始反应,而中下部溶液仍然较凉,没有反应,随时间延长,反应溶液温度逐渐蔓延至下部;④通过5 h 时间,反应器内的溶液完全反应,温度最高至90 ℃,管壁的原油大量被清洗;⑤反应结束后发现玻璃管上出现大量的裂纹说明该反应过程中产生了大量的气体。

(3) 模拟试验小结

通过上述模拟近井地带、井筒解堵试验表明:①反应过程中可产生大量的热,有利于稠油黏度下降而被清洗;②在反应过程中会产生大量气体,加速稠油被清洗;③反应过程中可增大容器内的压力,有利于深入近井地带;④该体系针对近井地带与井筒中的有机物堵塞解除具有良好的效果。

2 现场试验该项技术经过室内先导性研究分析后,已经在JX1-1、JZ9-3 等油田现场应用6 井次,其中5井次施工后产油增加,油井恢复周期缩短。

2.1 JX1-1A 井背景资料:

油层有效厚度18.6 m,孔隙度24.7% ~ 28.8%,渗透率109.8×10-3 ~ 789.4×10-3 μm2,泥质质量分数7.8% ~ 16%。该井从2013 年1 月至2014 年5 月1 日,产液量由70 m3/d 下降到28 m3/d ;2014 年6月16 日检泵,作业中,油井漏失量高达1 410 m3,油井复产后,日产液26 m3/d,日产油18 m3/d,恢复情况不理想,怀疑油井堵塞。

2014年7 月15 日 ~ 17 日,对该井进行了洗井助排液洗井和热化学洗井液洗井,累计注入施工液72 m3,关井13 h 后启泵生产,油井恢复生产。本次作业后油井恢复期4 d,产液由26.6 m3/d(产油14.7 m3/d、含水55%)上升至产液71.5 m3/d(产油63 m3/d、含水12%)。

2.2 JX1-1B 井背景资料:

该井位于5 井区,生产E3d2 Ⅴ油组,水平段有效生产长度为220.6 m,孔隙度10.2% ~ 32.7%,平均渗透率为6.4×10-3~ 828. 8×10-3 μm2,泥质质量分数7.9% ~ 34.6%,属中孔低渗储层;原油相对密度0.965 g/cm3,含蜡1.18% ~ 7.3%、含沥青质2.17% ~ 6.11%、含胶质14.4% ~ 20.16% ;黏度110mPa · s(50℃时)。

2015年3 月24 日 ~ 4 月2 日,对该井进行了洗井助排液和热化学洗井,累计注入施工液为洗井助排液200 m3,热化学解堵液30 m3,因天气等原因致使施工周期延长相应地洗井助排液消耗较大,本次作业后油井恢复期5 d,产液由60 m3/d(产油50 m3/d、含水15%)上升至产液85 m3/d(产油58 m3/d、含水31%)。

3 结论(1)由先导实验确定了体系基础溶液配方:0.5mol 氨盐+ 0.5 mol 亚硝酸盐+ 240 g 地层水;同样,确定了体系中催化剂A 的加入量0.5%。

(2)腐蚀试验表明工作液体系的腐蚀性较低,催化剂A 的腐蚀率为0.72 mm/a。

(3)工作液体系可增大储层内的压力,有利于深入近井地带,扩大施工液的波及面积,加速近井地带及井筒的解堵。

(4)大修解堵清洗技术经现场施工验证,效果良好。

| [1] |

杨建华. 热力解堵技术的研究与应用[J].

海洋石油,2005, 25 (2) : 72-75.

( 0) 0)

|

| [2] |

杨建华, 卢素萍, 马香丽, 等. 井筒化学生热解堵技术的研究与应用[J].

清洗世界,2008, 24 (9) : 31-34.

( 0) 0)

|

| [3] |

刘志明, 段雅峰, 孙崇伟, 等. 热化学反应体系研究及其在油田解堵中的应用[J].

化学与生物工程,2006, 23 (9) : 51-53.

( 0) 0)

|

| [4] |

张军闯, 王德智, 马青庄, 等. 热化学采油技术应用研究[J].

采收率技术,1999 (4) : 62-66.

( 0) 0)

|

2016, Vol. 36

2016, Vol. 36