| 海上稠油泡沫堵水技术研究与应用 |

泡沫封堵水窜技术是一项利用泡沫流体特性及施工工艺相结合的新型封堵水窜层位技术。作用对象为多层开发、层间非均质性强、水窜严重导致高含水的油井。该项技术在施工中可实现生产管柱注入作业,大大节约海上平台施工成本。在实施中将泡沫流体笼统注入地层,一方面通过技术参数设计和现场注入工艺,实现堵剂进入水窜层,保护潜力层;另一方面通过配方设计使堵剂具有自控选择性能,实现泡沫在水窜层稳定,潜力层破灭,从而实现油井产出液含水率下降、产油量上升的目的。

渤海某油田XX 井为稠油定向井,原油黏度大,分五段防砂,其中一、三、四防砂段为油层。2013 年初合采及单采各防砂段时含水都为100%。经地质油藏综合分析认为段内有水窜层,导致边水水窜。且此井原油黏度大,油水流度比大,水窜后原油无法产出,导致含水100%。考虑到海上油田都是大段防砂,无法对段内小层进行卡水,为此,研究了泡沫封堵水窜技术,有效封堵产水层,降低了油井含水和提高了油井产油量。

1 泡沫堵水体系评价与优化 1.1 泡沫油水选择性评价泡沫对油水具有选择性是其作为选择性堵剂的重要特性,泡沫堵水技术利用这一特性实现封堵出水层的目的。因此评价泡沫对油水的选择性具有重要意义。

在常温下,使用不同浓度的地层模拟原油与起泡剂混合配制成100 mL 起泡剂溶液,采用WaringBlender 方法进行搅拌起泡,观测其发泡体积、泡沫半衰期及排液半衰期,实验结果如表 1 所示。

| 表 1 不同油浓度下泡沫性能评价 |

从表 1 可以看出,模拟油对泡沫的起泡体积、泡沫半衰期、排液半衰期均有较大的影响:起泡体积明显减小;排液半衰期明显缩短,排液速度增加,泡沫不稳定;泡沫半衰期明显下降,油浓度越高,泡沫破坏越快。这说明泡沫具有遇油消泡的特性,从而使泡沫在油藏中具有“堵水不堵油”的选择性封堵作用。

原油对泡沫的抑制和破坏主要体现在液膜排液和气体在气泡之间的扩散。原油的存在,一方面使得表面活性剂分子离开水气界面,进入油相,使起泡剂的有效浓度降低;另一方面,原油接触泡沫后,在水气界面膜铺展或乳化成小油珠,在外力和界面张力的驱动下进入泡沫结构内,产生Marangoni 效应,以不同形式在不同程度上影响和破坏泡膜的完整性[1-2]。

1.2 起泡剂老化性能评价针对目标油田的油藏条件,评价使用起泡剂的耐温性能,考察起泡剂在油藏温度条件下是否具有稳定性。

将起泡剂样品在90 ℃条件下老化24 h 后取出,采用Waring Blender 方法进行搅拌起泡,考察泡沫体积与泡沫半衰期,并与老化前进行对比,结果如表 2 所示。

| 表 2 泡沫稳定性对比 |

从老化前后泡沫半衰期对比情况来看,起泡体积与泡沫半衰期几乎相同,可以认为该起泡剂在90 ℃条件下具有较好稳定性,满足油藏温度条件的要求。

1.3 起泡剂的浓度优选实验使用目标油田的地层水,采用WaringBlender 方法评价不同质量分数的起泡剂溶液,考察浓度对泡沫性能的影响,优选出最佳的药剂使用范围,测试结果如表 3 所示。测试结果表明,当起泡剂质量分数超过0.5% 后,其泡沫体积及排液半衰期增幅变小,可以看到最佳范围应在0.5% ~ 1% 之间。但考虑地层吸附的问题,建议使用质量分数为0.7% ~ 1%。

| 表 3 不同浓度起泡剂的发泡性能 |

1.4 稳泡剂

前期针对泡沫驱的矿场实验表明,单一的泡沫体系封堵能力较差[3-4],尤其是针对堵水作业来说,增强泡沫的稳定性是一个很关键的指标。通过复合一定的稳泡剂,可形成强化泡沫体系。该体系与单一泡沫相比,增强了泡沫体系稳定性,减小了起泡剂在油藏中的吸附和运移[5],具有更大的封堵强度。

实验针对油藏温度条件,采用一维填砂模型进行了驱替实验,对普通泡沫和增强泡沫体系堵水效果进行了对比评价。实验结果如表 4所示。

| 表 4 泡沫类型优化对比 |

从评价结果来看,与单一泡沫体系相比,增强泡沫封堵压差达到1.1 MPa,阻力因子和残余阻力因子分别达到了268.1 与146.3,均有明显优势。尤其是残余阻力因子,远大于单一泡沫体系的47.4。这一点对于堵水措施来说,较大的残余阻力因子可以大大增强堵水的有效期,是十分关键的指标。

1.5 气液比优选气液比是泡沫堵水工艺的重要参数,气液比直接决定泡沫封堵强度及地层中稳定分布状态。气液比过大或过小都不利于泡沫最大量地稳定产生。气液比过小时产生的泡沫量有限,流动阻力增加不够,封堵能力有限。气液比过大时产生的泡沫气泡过大,甚至不能起泡而出现接近连续的气体驱替现象。

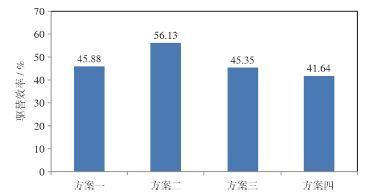

实验参考目标井渗透率,采用2 m 长一维单管模型,填制人造岩心,回压5.0 MPa,发泡剂浓度0.6%。实验考察了不同气液比的影响,采取了四种驱替方案:

方案一:水驱至含水98%+3 PV 泡沫(气液比1︰2)+ 后续水驱;

方案二:水驱至含水98%+3 PV 泡沫(气液比1︰1)+ 后续水驱;

方案三:水驱至含水98%+3 PV 泡沫(气液比2︰1)+ 后续水驱;

方案四:水驱至含水98%+3 PV 泡沫(气液比3︰1)+ 后续水驱。

通过四种方案,测的不同气液比条件下驱替效率,实验结果如图 1 所示。

|

| 图 1 四种气液比条件下整体驱替效果对比图 |

最终驱替效率对比情况来看,气液比为1︰1时驱替效率最高,3︰1 时驱替效率最低,方案推荐采用1︰1 ~ 2︰1 的气液比范围,便于在现场施工中按现场实际情况调整。

2 现场应用及效果分析 2.1 施工参数设计总体设计思路:采用增强泡沫体系,增强泡沫稳定性;注入工艺上实现层内生泡与井筒成泡相结合;由于泡沫中气体会通过生产管柱上的带孔管进入油套环空并上浮,因此需密切监测套压,施工期间套压不超过8 ~ 10 MPa。

主要参数计算方法:

最佳地下气液比取1︰1,则地面泡沫基液注入量Q 基液计算公式如下:

| ${Q_{{\rm{基液}}}} = {{\alpha \pi \sum\limits_i^n {{r^2}{h_i}{\phi _i}} } \over 2}$ | (1) |

式中:Q基液为地面泡沫基液注入量,m3 ;r 为泡沫封堵半径,m;n 为目的层内涉及到的小油层个数;i 为目的层内第i 个小油层;hi 为目的层内第i 个小油层的油层有效垂厚,m ; φi为目的层内第 i 个小油层的孔隙度,小数;α 为保障系数,无量纲,选择1.05 ~ 1.10。

地面氮气注入量Q气计算公式如下:

| ${Q_{{\rm{气}}}} = {{{Z_1}{P_2}{T_1}\alpha \pi \sum\limits_i^n {{r^2}{h_i}{\phi _i}} } \over {2{Z_2}{P_1}{T_2}}}$ | (2) |

式中:Q气为地面氮气注入量,m3 ;P1 为地面环境压力,MPa ;T1 为地面环境温度,K ;P2 为地层压力,MPa ;T2 为地层温度,K ;Z1 为地面条件下氮气的压缩因子,取1.0 ;Z2 为地层条件下氮气的压缩因子,无量纲。

主要施工参数:注液量552 m3,注气量75 000 Nm3(Nm3,是指在0 摄氏度1 个标准大气压下的气体体积),泡沫量1 050 m3,气液比1.2︰1。

2.2 应用效果分析2014 年1 月13 日对渤海某油田XX 井进行氮气泡沫堵水作业,至1 月21 日完成,按照设计参数进行实施,完成了设计注入量。期间由于气体在油套环空内积聚造成套压上升且上升较快,在施工过程中及时调整工艺方案,采用地下成泡注入方式,确保注入压力不超过设计限压。施工前后生产曲线见图 2 所示。

|

| 图 2 渤海某油田XX 井生产曲线图 |

措施井在实施氮气泡沫堵水前,日产液量90m3,含水率为100%,基本无油产出。实施堵水措施后,平均日产液量50 m3,含水率为20% ~ 49%,平均日增油量37 m3。截止到2014 年8 月,措施有效期超过7 个月,累增油达到7 000 m3,降水增油效果非常明显。

3 结论与认识(1)室内实验和现场应用表明,氮气泡沫堵水技术对渤海某油田稠油堵水效果明显,起泡剂性能筛选与优化是氮气泡沫堵水成功的关键。

(2)氮气泡沫调剖技术为海上稠油油田大段防砂水窜治理提供了新的技术手段,在渤海类似油田可推广使用。

| [1] |

徐冬梅, 蒋晓敏, 韩晓强, 等. 用泡沫扫描分析仪考察泡沫剂的性能[J].

石油化工,2010, 39 (11) : 1285-1288.

( 0) 0)

|

| [2] |

赵金省.聚驱后等流度泡沫驱油提高采收率技术研究[D].东营:中国石油大学(华东),2008.

( 0) 0)

|

| [3] |

刘泽凯, 阂家华. 泡沫驱油在胜利油田的应用[J].

油气采收率技术,1996, 3 (3) : 23-29.

( 0) 0)

|

| [4] |

赵福麟.

EOR原理[M]. 东营: 石油大学出版社, 2001 .

( 0) 0)

|

| [5] |

王増林. 强化泡沫驱油体系性能研究[J].

石油大学学报,2003, 27 (1) : 49-53.

( 0) 0)

|

2016, Vol. 36

2016, Vol. 36