| 导管架钢桩溜桩后桩基承载力评估方法及应用研究 |

随着深海石油发展,导管架钢桩出现超长,大直径等特征,再加上施工环境变得更加恶劣,南海和东海多个项目在导管架打桩过程中出现了溜桩情况,溜桩长度在7~60 m不等。溜桩长度过大,容易出现打桩锤掉落、打桩液压管线拉断等失控情况,给海上施工带来很大安全风险[1]。同时,溜桩也让项目管理者感到十分困惑,他们不仅会质疑地质资料的准确性而且会质疑打桩计算的合理性,更会担心实际桩基承载力不能满足项目要求。

目前有部分文献提出新的方法去评估溜桩长度,以及将高应变动测应用于水下桩基施工,而关于溜桩后的桩基承载力评估内容很少[2]。设计单位对溜桩情况的判断主要基于地质钻孔资料和经验公式,它和实际现场施工溜桩情况差异较大[3],特别是在打桩施工经验较少的东海区域施工;高应变动测在实际打桩过程中的应用还很少,究其原因,主要是受限于施工周期长、成本高以及海上施工窗口很难满足其实验要求等[4]。因此,对在导管架打桩过程中溜桩后桩基承载力进行评估已经刻不容缓。

本文以东海某导管架在打桩过程中出现溜桩后的桩基承载力评估为例,阐述其处理过程和分析研究评估方法。

1 溜桩事例简介2014年6月,东海某项目导管架在海上打桩时,多根钢桩发生溜桩,最大溜桩长度40 m。溜桩后,为保证平台投产后的安全生产,项目组多次召集有关各方(安装方、设计方和科研院所等)进行研究和探讨,最终确定工作思路如下:

(1)利用7月份进行导管架收尾施工机会,安排施工船舶,进行复打桩。这样既能保证研究数据的准确性,又能节约施工费用。

(2)收集资料,包括平台的地勘资料、桩基设计报告、打桩记录静力触探试验(CPT)原始数据、打桩过程数据以及复打桩数据等。

(3)对现场打桩记录进行打桩过程反分析,通过反分析对土体参数在打桩过程中的变化情况进行评价,同时得到在打桩结束时的桩基承载力。

(4)利用复打数据进行承载力评估。

(5)分析研究打桩记录和复打记录,绘制桩基承载力随时间变化的关系图,再利用此图对桩基的承载力进行预测。

(6)设计方根据科研院所(天津大学建工学院)评估报告进行安全系数比较,包括复打桩计算的桩基承载力最大值和最小值,以及预测的平台安装时的承载力,并对桩基承载力进行风险分析评估。

(7)组织专家对研究成果审查。

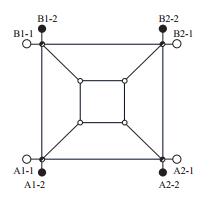

1.1 导管架钢桩参数导管架安装位置水深79.6 m。现场试验包括1个孔深120 m的CPTU钻孔、1个120 m的PCPT测试孔和5个重力样。导管架通过打群桩固定在井位海底基础上,桩采用开口钢管桩,直径为2.134 m(84"),共八根,分布在四个角。桩位布置见图 1,黑点的四根为主桩,白点的四根为副桩。主桩长105 m,副桩长102.5 m,桩最大壁厚80 mm,最小壁厚38 mm,最终入泥85 m。

|

| 图 1 导管架的桩位分布 |

1.2 土质条件

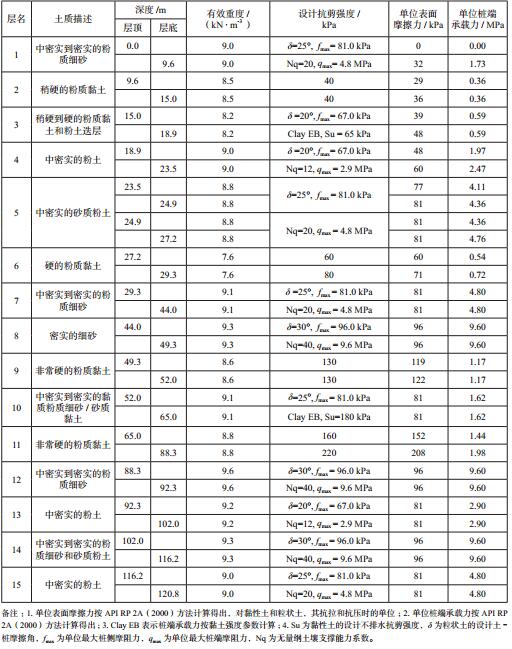

根据地质勘查报告,对土样进行了现场和陆地实验室试验,对土质进行了分类(表 1)。由表 1可以看出,本场地的土体以粉质细砂、粉质黏土和粉土为主,兼有细砂。

| 表 1 承载力设计 |

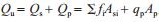

按照API规范,桩基承载力Qu由桩侧摩阻力Qs及端阻Qp两部分组成,即:

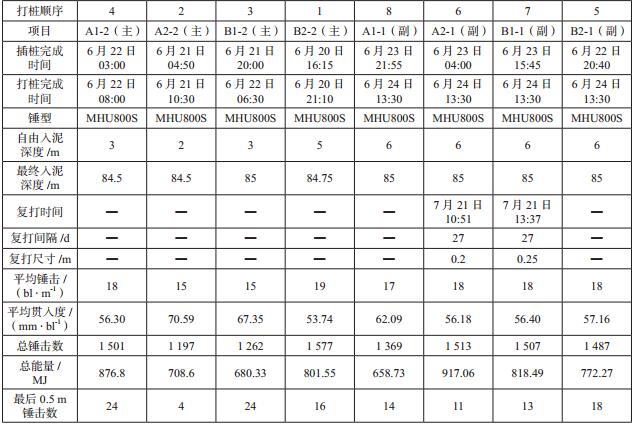

本工程实际打桩时采用的是MHU800液压锤,打桩锤参数见表 2。打桩时,先打入四根主桩,再打入四根副桩,最终入泥都在85 m左右,各个桩基的详细打桩情况见表 2。

| 表 2 各桩基的详细打桩情况 |

1.4 溜桩情况

本项目8根桩均有溜桩发生,详细记录如下:A2-2溜桩38 m;B1-2溜桩40 m;A1-2溜桩20 m;B2-2溜桩20 m;B2-1溜桩18 m;A2-1溜桩14 m;B1-1溜桩22 m;A1-1溜桩20 m。不难看出A2-2和B1-2溜桩最严重。

2 桩基承载力评估方法导管架在打桩过程中出现溜桩后的桩基承载力评估方法大致分为以下四步:(1)利用相关软件对打桩记录进行反分析;(2)制订复打方案;(3)进行复打施工;(4)利用复打数据进行承载力分析评估。

2.1 打桩过程反分析打桩过程中的土阻力不同于桩基的承载力,由于打桩的动力过程,打桩过程中的土阻力一般都要小于桩基的承载力。采用GRLWEAP软件对打桩记录进行反分析,打桩记录反分析主要需要以下三方面的数据:(1)锤击数与深度的关系,根据现场实际打桩记录表;(2)打桩锤的参数,模拟MHU800液压锤;(3)桩基的参数,依据详细设计图纸。

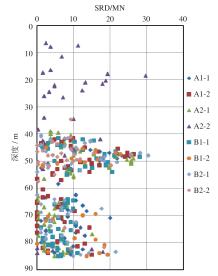

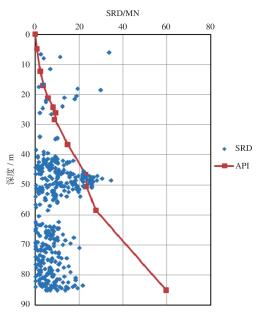

根据打桩记录以及锤击数—土阻力关系图可以得到打桩过程中土阻力随深度的变化关系,见图 2。将通过反算得到的土阻力与桩基承载力进行比较,结果见图 3。从中可以看出,打桩到85 m入泥深度时,每个桩的土阻力在20 MN以下,远小于桩基的设计承载力59.64 MN。

|

| 图 2 打桩过程中土阻力(SRD)随深度的变化关系 |

|

| API为设计承载力 图 3 打桩过程反分析与承载力的比较 |

2.2 复打施工和分析 2.2.1 复打方案

复打锤选择:本工程实际打桩时采用的是MHU800液压锤,复打计划在30 d后进行,土壤承载力预计得到很大程度恢复,故使用MHC1200打桩锤进行复打。

复打桩选择:A2-2和B1-2溜桩严重,主桩已经用卡桩器抱紧,泄压后可能造成导管架水平度变化,故选择与其相邻的A2-1和B1-1两个辅桩,进行复打桩作业。

复打桩注意事项:

(1)在启动阶段,要用小能量进行打桩,再逐级增加能量。本项目采用200 kJ能量作为初始打桩能量,此后可调整至400 kJ能量,根据桩基反应按照100 kJ的增量进行增加,同时密切观察桩基的反应。

(2)计算分析需要记录每贯入5 cm的锤击数。现场很难判断5 cm刻度,ROV尽量靠近钢桩,对照钢桩0.5 m的刻度线,多人进行肉眼判断,并做好ROV视频记录。

(3)科研人员建议能量控制标准为桩基的贯入度不超过1 cm/击,这个现场不易控制,按照现场打桩情况,预先和科研人员沟通,安排好每级能量的锤击数,本项目200、300、400、500 kJ各打10锤,600 kJ和700 kJ各打20锤,800 kJ打30锤。

(4)停锤标准:桩基启动后,如果在桩锤所能提供的最大能量下桩基贯入度仍然很小,此时以110锤为限,110锤后贯入度仍然不能达到20 cm也可以停止打桩。实际复打过程比较理想,在B2-1桩打桩时增加了一组数据,即A2-1打桩110锤达到20 cm后收锤,B2-1打桩到131锤达到25 cm收锤,多收集了一组数据。

(5)复打桩前项目组做好各相关方交叉沟通,由科研机构提供复打技术要求,安装方提供实施方案;复打桩时,保证项目组、项目总包方、安装方、打桩锤操作方人员同时在打桩控制室,及时确认每项数据,针对现场情况作出应对;复打完第一根桩后及时将数据返给科研人员分析,在第二根桩打完前出来初步判断结果,若无问题再起锤。

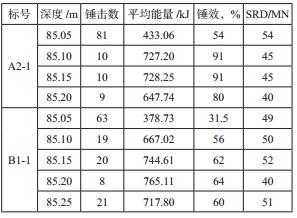

2.2.2 复打分析A2-1、B1-1的复打共取得9组数据,其中A2-1有4组,B1-1有5组,利用GLRWEP软件进行复打分析,其结果见表 3。

| 表 3 A2-1和B1-1复打记录 |

由表 3可得,A2-1的四组数据的偏差较大,在20 cm的复打过程中,反算值分别为54、45、45、40 MN,第一组数据值明显偏高,整体数值偏低;B1-1的五组数据的结果一致性较好,在25 cm复打过程中,承载力反算值分别为49、50、52、40、51 MN,可以看到第四组的数据明显偏低,但总体上表现出较好的一致性。综合上述数据,其复打期间的承载力在40~54 MN之间。

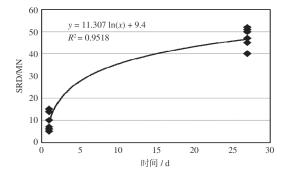

3 桩基承载力评估 3.1 桩基承载力随时间变化根据对打桩记录反分析及复打分析,得到了桩基承载力随时间恢复变化的曲线,见图 4。总体来说,桩基承载力在复打时得到了明显的恢复,但还没有达到设计的要求。根据图 4中桩基承载力随时间恢复变化的曲线推算,承载力恢复到设计值大约需要83 d。

|

| 图 4 桩基承载力随时间恢复变化曲线 |

3.2 桩基承载力安全系数分析

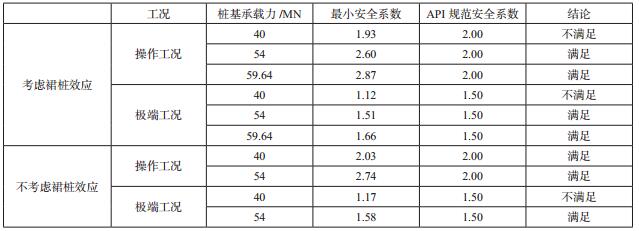

根据复打分析结果和在位工况设计报告,详细设计单位对复打的安全系数进行分析,主要数据见表 4。

| 表 4 桩基承载力安全系数评估 |

极端工况和操作工况最大桩头力均出现在A2腿(A2-1和A1-1均为最大值),是311度环境力组合工况。复打桩计算单桩承载力在40~54 MN之间,钢桩入泥85 m深度处设计承载力59.64 MN,群桩效应系数95.2%。

从表 4可知,桩基承载力为40 MN,安全系数不满足规范要求;桩基承载力为54 MN和59.64 MN,安全系数满足要求。

3.3 承载力风险评估根据3.1和3.2节数据,桩基承载力在30 d后得到有效恢复,预计承载力恢复到设计值大约需要83 d。

平台组块安装预计在2015年4月20日,距离导管架安装时间2014年6月22日,约300 d,远大于承载力需要恢复的天数,故认为桩基承载力能够满足要求。

4 结论和建议(1)复打桩方案需要项目组与有关各方(详细设计方、安装方、施工人员、科研人员等)共同协商,互通数据,做好现场数据记录,确定合适复打技术要求和施工方案。

(2)此评估方法可应用于今后类似导管架在打桩过程中出现溜桩后桩基承载力的后评估,但需要特别指出的是复打桩的时间和次数受施工资源等条件限制,会对预测结果产生一定影响。

(3)建议收集相近平台的地质数据和打桩数据,建立区域数据库,对承载力随时间恢复曲线进行更加深入的研究,得出比较准确的相关海区桩基承载力随时间恢复变化的曲线图,使得今后对桩基承载力的恢复期预测更加准确。

(4)建议在打桩设计中对是否会出现溜桩进行评估,给出可能出现溜桩的深度,降低海上施工风险。

(5)复打桩成本比较昂贵,很多导管架施工项目很难具备实施条件。在海上油田群开发中,建议选择有代表性的导管架进行打桩过程动态监测,并在项目ODP预算中考虑该项工作费用,作为导管架桩基承载力后评估的依据。

| [1] |

尹汉军, 刘玉玺, 张孝卫, 等. 大直径超长钢桩溜桩长度计算新方法[J]. 中国海上油气, 2014, 26(S1): 35-38. |

| [2] |

蒲玉成, 李飒, 张培献. 高应变动测试验在水下桩基施工中的应用[J]. 中国港湾建设, 2014(8): 37-40. DOI:10.7640/zggwjs201408010 |

| [3] |

王丽勤, 侯金林, 庞然, 等. 深水油气田开发工程中的基础应用探讨[J]. 海洋石油, 2011, 31(4): 87-92. |

| [4] |

唐念慈. 渤海近海平台的打桩分析[J]. 南京工学院学报, 1980(1): 48-55. |

2015, Vol. 35

2015, Vol. 35