| 海洋石油118 FPSO设计与建造 |

2. 大连船舶重工集团有限公司,辽宁大连 116021

2. Dalian Shipbuilding Industry Co. Ltd., Dalian Liaoning 116021, China

浮式生产储卸油装置FPSO(Floating Production Storage Offloading Unit)是集原油处理加工、发电、污水处理、原油储存和外输等功能于一体的海上综合设施,具有设计和建造时间长、投资大、风险高等特点,往往是油田生产的中心设施。由于租赁合同期满和退役等缘故,目前仍在我国海域作业的FPSO(浮式生产储卸油装置)共有14艘[1]。随着国家能源战略的深度实施,海洋石油勘探开发和开采逐渐向深水领域挺进,新的FPSO建造将呈现逐渐增多的局面。

2012年11月19日,中海油与大连船舶重工集团有限公司签订了恩平24-2油田FPSO(海洋石油118)船体的设计建造合同,同时,中海油采取了将海洋石油118 FPSO的上部模块的设计和建造通过海油工程股份有限公司总包、然后分包给大连船舶重工集团有限公司建造的方式,有效地解决或消除了以往FPSO建造中繁多而复杂的界面问题,使海洋石油118 FPSO创造了中海油建造史上时间最短的记录。

本文通过对海洋石油118 FPSO设计和建造过程中遇到的关键技术难题及解决措施进行阐述,并结合海洋石油118 FPSO在海上恩平24-2油田的调试和生产,总结经验、吸取教训,希望对中海油未来的FPSO设计和建造提供一点借鉴。

1 项目简介海洋石油118 FPSO隶属于恩平24-2油田。恩平24-2油田位于中国南海珠江口盆地北部坳陷带西南缘恩平凹陷南部,在香港南约200 km,油田所在海域水深约86~96 m。油田具体地理位置为东经113°50'15"~113°53'3.2"、北纬20°29'5.2"~20°31'0.9"。恩平24-2油田的一期工程包括一艘新建的FPSO、一座新建的八腿钻井生产平台(DPP)和新铺设的海底电缆和管线。恩平24-2油田的二期工程将有两座钻井生产平台(DPP)在2016年投入使用,通过海底管道将原油输送到海洋石油118 FPSO上,届时,海洋石油118 FPSO将成为真正的海上生产中心。

海洋石油118 FPSO的设计环境条件按照500年一遇的生存工况来校核,具有30年的设计疲劳寿命,同时满足15年不解脱、不进坞的要求。500年一遇的设计环境条件见表 1。

| 表 1 海洋石油118 FPSO的设计环境 |

海洋石油118 FPSO(图 1)的主尺度:

|

| 图 1 海洋石油118 FPSO模块示意图 |

船长266.6 m、型深26.7 m、型宽48.9 m、满载15.3×104 t时吃水17.8 m。

海洋石油118 FPSO的空船质量45 880 t,其中船体(包括生活楼)38 589 t,上部模块7 300(t上部模块的湿质量为12 000 t)。

海洋石油118 FPSO的上部模块的设计液处理量是13 000 m3/d,油处理量是9 000 m3/d。在布局上,上部模块共分为电气间模块、电站模块、热站模块、原油计量模块、水处理模块、原油处理一模块、原油处理二模块、燃油处理模块以及预留三个区域为将来扩容准备。

海洋石油118 FPSO的船体为倾斜式艏部、无球艏、方艉、连续主甲板,火炬塔布置在艏部,生活楼和机舱布置在艉部,直升机平台布置在生活楼的上方。海洋石油118 FPSO为无动力推进的非自航式,采用内转塔式单点系泊系统,转塔舱的圆筒直径为14 m。原油从艏部的转塔系统输入,处理过的原油从艉部的艉输系统输出到穿梭油轮。海洋石油118 FPSO的艏部甲板设有艏楼、火炬塔、挡浪板和系泊设备;货舱区结构设计为双层底、双舷侧、单甲板、一道中心纵舱壁结构,横舱壁采用平板结构,设置四道水平桁;艉部甲板设有艉输系统和系泊设备;位于艉部的机舱,包括内底、C、B、A共四层,生活楼子共6层。

海洋石油118 FPSO设有1个艏尖舱、1个单点转塔舱、5对货油舱、1对污油舱(SLOP TANK)、1对工艺流程水舱、1个燃油舱、6对压载舱、1个机舱和1对艉尖舱;4个柴油舱、4个淡水舱、1个热油泄放储存舱布置在机舱内;货舱区从前到后布置5对货油舱和6对压载舱,No.2和No.3货油舱之间布置污油舱、生产水舱和燃油舱;转塔舱布置在艏尖舱和No.1货油舱之间。货油舱采用浸没式深井泵,不设泵舱,增大了原油储油量。货舱区甲板上布置上部模块和三台吊机(右前、右后和左中部),上部模块支墩有固定式和滑动式两种,减少了模块结构应力。甲板梁拱设计为0.9 m。

海洋石油118 FPSO入BV和CCS双船级,需要严格按照法国船级社BV和中国船级社CCS的规范要求进行设计和建造,但是,在法定检验的救生、无线电通讯、溢油和防污染等方面,由中国船级社CCS按照相关规则和规范的要求来实施。在设备取证上,也按照上述原则进行。在满足BV和CCS两个船级社的相关规范以及其他国际规则如MARPOL、SOLAS的要求外,还必须遵守FPSO安全规则COOOSO(2010)、API以及AWS、ASME等的相关规则。

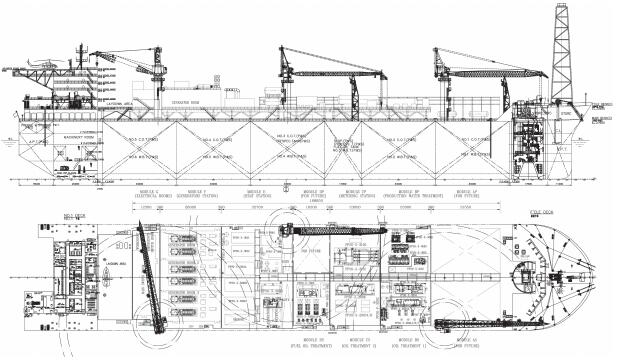

2 项目管理的创新以往国内中海油的FPSO设计建造项目,船体和上部模块的建造分属于不同的总包方。一般情况下,船体建造由国内有资质的大型船厂负责,上部模块由于其具有海洋生产的需要及特点,一般由海油工程股份有限公司负责建造或者由具有相同资质的公司负责。这样的策略也是基于国内建造的实际情况,即:没有一家公司有同时建造FPSO的船体和上部模块的综合实力。在以往的FPSO项目中出现过船体和上部模块、单点之间的彼此界面管理复杂、互相牵制及影响,继而对整个项目的进度和设计带来较大的影响。

近年来,随着国内海洋工程建设产业的蓬勃发展,国内大型的船舶建造公司陆续承揽了很多国内外自升式平台等的建造业务,积累了很多的建造经验。基于这些情况,中海油将海洋石油118FPSO的上部模块的建造通过分包的方式由本已负责海洋石油118 FPSO的船体设计和建造任务的大连船舶重工集团有限公司统一完成,由海油工程股份有限公司设计采办关键设备和材料,并且负责上部模块的调试,但调试队伍也在大连船舶重工集团范围内选择,从而使海洋石油118 FPSO的上部模块和船体基本上都由一家或两家单位在大连船舶重工集团的同一场地负责。这样的项目管理,相对于世界范围内的习惯建造方法,即将FPSO的上部模块和船体分别在异地建造,待完工结束之后或将船体拖到上部模块的建造场地进行模块吊装上船和整体FPSO调试、或将建造完工的上部模块运输到船体的建造场地/码头进行模块吊装上船和FPSO整体调试的做法,新的管理模式在协调工作量和对资源等设施的动员和占用上都大为减少,实际上是经济上节省的一个绝佳方案,减少了项目建造期间的协调和工作界面,加快了工程进度,便于对项目的管理。具体管理流程如图 2所示。

|

| 图 2 CNOOC海洋石油118 FPSO项目管理流程示意图 |

在FPSO的建造中,设计图纸的质量是中海油项目组在前期所考虑的主要问题之一。项目基设之际,项目组就将上海708研究所和中海油设计总院作为基设的设计联合单位,并由708所在完成基设后马上投入详细设计中,给后续大连船泊重工有限公司的加工设计提供了时间。在建造过程中,详细设计单位定期派人驻在现场及时处理设计中的问题,再加上大连船泊重工有限公司的建造水平,使得FPSO的建造进度始终维持良好的水平。

3 船体结构设计建造海洋石油118 FPSO首次在南海采用了双壳型船体构造(双层底、双舷侧),此举显著增加了船体安全性,有利于总纵强度,并且便于洗舱、扫舱,利于货油舱保温;首次采用500年一遇的环境条件,增大了设计波浪弯矩,提高了对构件局部强度的要求,对生产工艺流程模块支墩、克令吊、火炬塔和单点转塔区等的结构加强提出了更高的要求,增强了海洋石油118 FPSO抗御恶劣海况的能力;海洋石油118 FPSO的设计疲劳寿命由之前FPSO的20年提高到了30年,使船体的抗疲劳和耐腐蚀能力得到了增强,延长了FPSO的服役年限;由于海洋石油118 FPSO的SLOP舱及工艺流程水舱位于船舯,满足MARPOL 12A双壳保护的要求,有效减少了船体的静水弯矩与剪力,减少了工艺流程的管路长度,并且船体的剖面模数减小约8%,中剖面面积减小约5%,相当船体纵向构件减少约600 t;为了便于检查关键结构,在海洋石油118 FPSO的压载舱和货油舱设置了永久检查通道(PMA)。海洋石油118 FPSO的压载舱涂装,获得了法国船级社BV的CPS(WBT)的入级符号,是在FPSO类的海洋工程产品上,应用本来仅适用于营运船舶的PSPC涂层保护标准的首例。

海洋石油118 FPSO船体结构的材料采用了普通强度钢和高强度钢,其钢材级别和性能符合中国船级社CCS规范和法国船级社BV规范的规定。船壳体、纵舱壁、双层底和主甲板处采用最小屈服强度为315 N/mm2的高强度钢,高强度钢的使用比例不超过35%。静水弯矩按照实际的质量分布和装载进行校核,波浪弯矩根据恩平24-2油田500年一遇的海况进行直接计算预报。

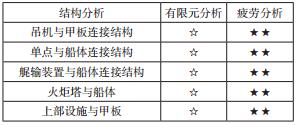

对海洋石油118 FPSO货油舱的构件按船级社规定作有限元分析,进行校核;对其它的重要结构,进行有限元和疲劳分析,分析结果见表 2。

| 表 2 海洋石油118 FPSO的有限元和疲劳分析 |

海洋石油118 FPSO所有船体结构的焊缝(包括单点系泊系统与船体的连接结构、火炬塔、模块支墩结构)采用了连续焊的形式;在肘板和桁材趾端的高应力部位采用了全焊透或深熔焊的焊接[2]。

船体钢板在切割前,船级社和项目组(业主)的质量代表共同对每张钢板的证书、钢板的炉批号等进行一一核对,确认之后开始钢板的切割。在小组立、中组立到总组阶段、合拢阶段,质量小组对每道焊缝按照ITP检验手册和船级社的相关要求进行检验。

海洋石油118 FPSO的SLOP舱及工艺流程水舱全部位于船舯的布局方案,在有着显著的优点的同时,却也使得在船舯处各种管线聚集在狭小的空间,使得维护空间显得相对不足。在以后的甲板设计中,要重视该区域入舱管线的甲板开口的布置和上部管线的统一考虑。

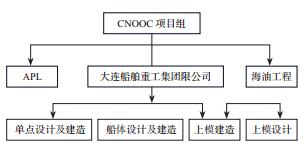

4 管线设计建造 4.1 管线的整体设计管线的设计应考虑项目建造期间的施工难度和将来维护的便利性。海洋石油118 FPSO由上海708研究所(MARIC)负责管系的原理图设计,加工设计由大连船泊重工集团船研所负责。管系的布置(图 3)主要分为主甲板、机舱和货舱、单点部分。由于海洋石油118 FPSO采用浸没式的深井货油泵,大大减少了货舱内的管线。主甲板的管线根据功能,将货油注入和转运管线放在中间,沿船长布置,最大化减少了到深井泵的管线距离,减小了货油出口的压降。公共管线如仪表气、杂用空气、淡水以及海水消防、泡沫管线分别在左右舷布置,艉输管线因尺寸较大(30"),布置在左舷,考虑到空间的限制,充分利用甲板空间,将外输管线布置在上部模块的斜支撑三角内。

|

| 图 3 海洋石油118 FPSO的管线设计图 |

海洋石油118 FPSO的主甲板管线为了适应船舶的运动和装载工况,减轻管线的应力,在主甲板区域,设置有欧米伽弯和滑动接头,以消除管线的膨胀带来的各种应力。根据管路的长度,每5个间隔,将管线分别与管支架做固定连接,这相当于将甲板管线分隔成了小段,使滑动接头发挥更好的作用。

海洋石油118 FPSO的船体管线和上部模块生产工艺流程管线都布置在主甲板以上4 500 mm的空间内,按照2 700 mm为界面分别设计各自管线,突破界面的管线再议。由于海洋石油118 FPSO采用浸没式的深井货油泵以及其它的条件要求,4.5 m高度对于生产工艺流程管线、船体管线和电缆桥架的布置还是显得捉襟见肘。在以后的FPSO设计中,在强调一体化的前提下,要对甲板上所有管线进行系统化的审查,做好界面管理。

由于甲板管线众多和深井货油泵在甲板的布置,海洋石油118 FPSO的主甲板没有设置管廊,这给将来在船舯部的巡查带来些许不便,在统筹考虑的情况下,将来可以增加甲板管廊,方便以后的维护和设备搬运。

4.2 管线材质的选用吸取以往FPSO在运营中出现过问题的经验教训,海洋石油118 FPSO的海水管线大量采用铜镍合金管、不锈钢管和玻璃钢管。主海水管从海底门到海水泵前的海水管采用铜镍合金管,主海水泵前的阀门采用镍铝青铜阀,全船的海水系统在管径小于DN150时都采用了铜镍合金管,在和碳钢材质的主管线连接处采用了绝缘垫片,以消除可能带来的电化学腐蚀。压载舱的压载管线采用玻璃钢管,管线支架设计由玻璃钢管生产厂(NOV-FGS)负责,大连船泊重工集团船研所进行应力校核。

5 机电设计建造 5.1 上部模块和船体的中控和电气系统的一体化设计海洋石油118 FPSO是整个恩平24-2油田的电源中心,不但需要给自身供电,还要负担周边平台和将来油田开发需要的潜在电力需求。海洋石油118 FPSO按照船体和上部模块所有设备的需要,按照一体化的原则,主电站布置在远离生产工艺处理模块的电站模块中,应急电源布置在生活楼一层甲板,紧邻EMCC,整个电网包括船体的电流计算、短路计算由上模设计负责,船体提供船体部分配电系统的保护参数。整个电网的电源管理系统采用PMS控制,监控整个电网的功率、电压、电流,以及船体和上模闭锁开关的状态。整个电力系统采用二级脱扣,当主发电机、变压器和应急发电机过载时,在负荷达到95%,启动优先脱扣,分二级进行负荷卸载。

整个主甲板的电缆通道布置、主甲照明系统的设计建造由于布置复杂比较难于协调,所以,海洋石油118 FPSO摒弃以往的方法,取而代之的是,在设计阶段,上部模块和船体分别提出需要互经对方通道的路由,然后在设计时考虑托架的大小和方向,并互相交换3D模型进行核查。最后,基本上使得上部模块的电缆托架位于上方,船体的电缆托架位于下方,按照高压电缆、低压电缆和通讯、控制电缆等的原则布置,使整船电缆托架的布局更为合理,然后由大船集团统一施工。

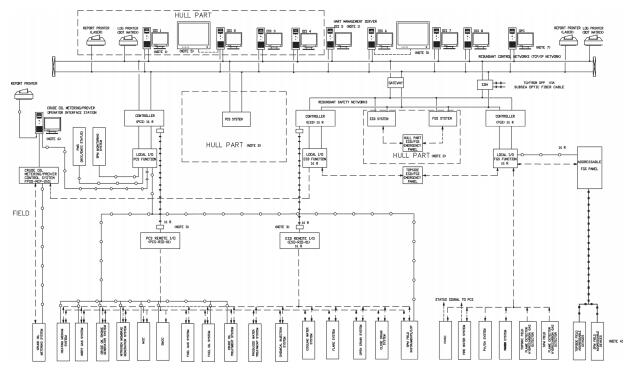

海洋石油118 FPSO的中控系统(图 4)采用集中控制、分区实施、统一订货的原则,打破物理界限,由业主中海油统一采办。公用部分集中设计,如电源分配柜、IO柜、操作站和操作台等由ROCKWELL统一设计制作。根据船体和上部模块现场实际的操作习惯,在物理分配上,还是按照不同的操作站进行区分,但每个操作站都可以相关切换进行互相访问,同时将IO柜布置在与中控室分开的房间内,增加空调的换风次数。这也是目前FPSO中控室的标准设计。

|

| 图 4 海洋石油118 FPSO中控系统设计 |

5.2 公用系统一体化设计

海洋石油118 FPSO的公用系统按照上部模块和船体共用的原则,按照布置区域的不同将不同的主体系统安置在上部模块和机舱内。空气系统和海水系统等布置在机舱底层,通过管道井供给上部模块和单点转塔舱,消防水系统(消防泵、主环路、泡沫系统)布置在船体主甲板,上部模块水喷淋系统、直升机泡沫灭火系统是最终用户。氮气系统利用其惰性,给油、气、水等管线进行吹扫、惰化,由于上模生产工艺流程的需要,氮气系统布置在上模,并且引一路氮气管线用于外输管线输油时的吹扫。

惰气系统设置四个阀门用于惰气甲板水封罐的液位调节,液压系统统一设计由阀门遥控系统来操作,通过控制柜的阀位开关信号提供给阀门遥控液压系统。现场施工时,需要保证安装在船体管线上的设备及控制附件及时到位,避免影响现场的调试进度。

6 单点系泊装置海洋石油118 FPSO的单点系泊装置(NOVAPL,Internally Turret Moored SPM)根据南海的环境采用带解脱功能的内转塔永久式单点系泊系统,其要求24 h内完成解脱,解脱和再连接在相对平缓的环境条件下进行,工艺滑环1用1备(1根软管);35 kV/400 A高压电滑环1用1备,高压电缆直接进入电滑环接线箱,取消了以往FPSO中的位于主甲板的高压接线箱,降低了电气事故风险;光纤滑环一个。考虑到单点舱的完整性及安全区域,在单点圆筒的外围设置单点逃生梯道,同时优化了单点舱的设备布置和可利用空间。

单点区域的建造是海洋石油118 FPSO的关键,为此业主中海油专门成立了单点建造小组,时刻监测单点的建造质量、安全和进度等。大连船泊重工集团提供了焊接达到6级的焊工并经船级社考核通过,对关键节点的焊接进行了专人监控。

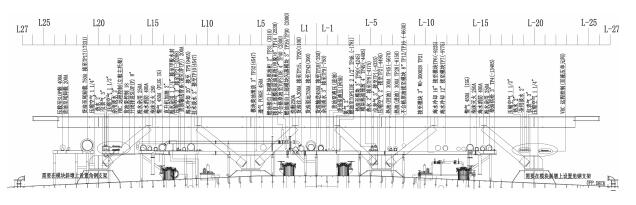

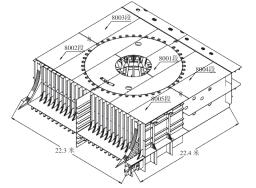

单点锥形舱壁(MCM)(图 5)的上、下环(Upper Mating Ring & Lower Mating Ring)到达大连船泊重工集团建造现场即开始进行验收,重点测量上下环的直径和水平度等。在总组建造期间,单点分段的定位控制要求极高,要求上下环水平误差在±1 mm,中心误差0~±1.5 mm,直径误差在0~5 mm,在每遍焊缝焊完后,要对上下环的各个参数进行测量,一旦发现偏差,要立即采取措施进行修复。在圆筒纵骨与内筒的纵向大肘板的对位焊接时,要做到中心对位。对单点的结构,经过参与各方的共同努力,用铆焊工艺实现了通常机械加工才能达到的精度要求。由于造船和海工的常规做法的差别,海洋石油118 FPSO的单点在施工时出现中心对位相差1/2板厚的情况,施工中发现后才予以矫正,为此也耽误了一定的工期。

|

| 图 5 单点系泊装置示意 |

7 界面管理

海洋石油118 FPSO的设计和建造按照目前的管理模式,由于涉及的设计单位、施工单位、设备供应商等众多,加上技术复杂,使得对界面进行有效控制尤显重要。

在设计阶段,首先要做好设计输入的界面工作。要做到总体设计符合油田开发批复的要求,业主要明确FPSO设计的载重量、寿命、作业海况的基本数据、原油介质的物性以及对生活设施的要求等。同时,详细设计过程中,设备参数对整体设计的质量也有很大的影响。无论业主还是施工单位所订购的设备,都要和设计单位澄清设计所需要的电气、仪表和工艺方面的接口,接口的澄清也会加快设备制造的进度。

上部模块和船体、单点的界面管理需要各方予以高度重视,需要在不同的工程进度阶段,组织三方或者两方进行界面讨论会,对各专业的接口进行不断的澄清,并确定专门的人员负责界面会议的落实情况。在设计阶段,重点需要关注相互之间对水、电、气、风的需求,关注总布置图中设备的布置以及消防、逃生通道的设计。上部模块的质量(操作质量)对船体稳性设计也相当重要,但是由于设计需要设备等方面的数据,往往会陷入互相制约的地步。在建造阶段,要注意加工设计和详细设计的相互配合,如管支架的应力和强度的计算等,详设方要主动进驻现场关注设计中的冲突问题的解决。在建造阶段,上部模块和船体、单点间的管线的布置、接口等也不可避免地出现较多的问题,需要各方加强重视。

8 结束语海洋石油118 FPSO已经于2014年10月1日在恩平24-2油田实现投产,目前运行良好。回顾近两年的设计和建造过程,在任务难度大、周期紧的情况下,中海油海洋石油118 FPSO工程项目组与大连船舶重工集团创造性地进行了工作,FPSO的成功建造和提前投产,不但需要业主对整个项目过程进行有效的控制,同时,设计单位和建造单位的综合实力和默契配合,是项目成功的关键。

| [1] |

范模. 南海浮式生产储油装置总体设计与关键技术研究——以恩平油田新建FPSO为例[J]. 中国海上油气, 2013, 25(5): 69-72. |

| [2] |

BUREAU VERITAS. Rules for the Classification of Offshore Units : Part D[M]. 2010.

|

2015, Vol. 35

2015, Vol. 35