| 东海深井探井钻井提速配套技术及其应用 |

东海盆地位于中国东部海域,属大陆边缘断陷-坳陷盆地,蕴藏着丰富的油气资源[1]。随着东海油气资源勘探逐渐向深层发展,探井钻井作业深度不断增加,特别是2012年平均井深达4 850 m。为了安全钻进,444.5 mm和311.15 mm井段一般要求套管尽量下深一些,且东海深井的上部井段1 800 m至2 300 m的井壁易垮塌,针对这些情况,对原井身结构进行了优化,444.5 mm井眼从1 500m加深至2 400 m,相应可增加311.15 mm井眼的钻深,井身结构示意见图 1。444.5 mm井眼的加深,沿用以前牙轮钻头的方式钻进,机械钻速较低,钻井液浸泡时间长,易引起不成岩地层垮塌;另一方面,深井下部地层岩石硬度和强度相应增加,地层可钻性变差,机械钻速明显下降,导致探井钻井周期长,钻井成本高。因此亟需开展东海深井探井钻井提速技术研究。

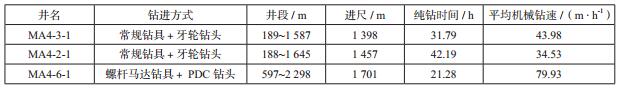

|

| 图 1 井身结构示意图 |

1 东海地质特点及钻井技术难点 1.1 地质特点

东海钻遇地层自上而下为:第四系东海群,底深500 m左右;新近系上新统三潭组,底深900 m左右;新近系中新统柳浪组,底深1 300 m左右;新近系中新统玉泉组,底深2 100 m左右;新近系中新统龙井组,底深3 000 m左右;古近系渐新统花港组,底深4 500 m左右;古近系始新统平湖组。该地区三潭组、玉泉组均含砂砾岩,龙井组、花港组含大段泥岩;花港组和平湖组为主要储层,花港组岩性主要为细砂岩,其次是粗粉砂岩、中砂岩;平湖组主要为中砂岩,细砂岩、粉细砂岩次之。

1.2 钻井技术难点(1)目前东海深井使用的井身结构为:914.4 mm×180 m + 444.5 mm×2 400 m + 311.15 mm×3 600 m + 215.9 mm至完钻井深;444.5 mm井眼钻至2 400 m左右,大尺寸井眼加深,沿用原先的牙轮钻头钻进,大尺寸井眼的机械钻速较低。

(2)上部三潭组、玉泉组上部地层均含砂砾岩,易造成钻头切削齿的冲击性破坏,钻穿上部含砾地层后,钻头磨损较严重,进一步钻进时机械钻速慢。

(3)444.5 mm井段常规一般采用海水钻进,采用深井井身结构后,将444.5 mm井段加深至2 400 m左右,全程采用海水钻进的方式,保持井壁稳定的难度大,易出现倒划眼、卡钻等复杂情况,影响钻速。

(4)下部地层岩性不均匀、多含砾、岩石硬度大、强度高,地层可钻性差,造成了机械钻速慢,钻头卡滑严重,不利于随钻测量工具的工作。

2 深井钻井提速配套技术 2.1 上部444.5 mm井段快速钻进技术(1)钻头优选

优选和应用个性化设计高效PDC钻头是444.5 mm大尺寸井眼钻井提速的关键。通过对东海地层分析,三潭组、玉泉组均含砂砾岩,易造成钻头切削齿的冲击性破坏;龙井组含大段泥岩,对钻头切削齿的锋利程度较敏感;综合考虑钻头的抗冲击性及在泥岩中的钻进,优选了444.5 mm井段6刀翼、19 mm切削齿双排齿PDC钻头,此钻头具有强的抗冲击性和攻击性,代替以往常用的牙轮钻头,确保钻完上部含砾地层后,继续以较快速度钻进下部泥岩地层。

(2)钻井方式优选

东海探井444.5 mm井段常用的钻具组合为:444.5 mm牙轮钻头+浮阀接头+ 241.3 mm钻铤2根+ 444.5 mm扶正器+ 203.2 mm钻铤10根+ 203.2 mm机械震击器+ 139.7 mm加重钻杆14根。采用深井身结构,444.5 mm井眼加深至2 400 m左右。由以上钻头优选可知,此井段使用PDC钻头代替牙轮钻头钻进。PDC钻头是靠切削破碎地层而不是靠压入破碎地层,因此PDC钻头的切削速度与转速成正比,适合于较高转速、低钻压作业[2];而顶驱难以充分发挥PDC钻头的作用,因此优选了PDC钻头+螺杆复合钻井的方式。PDC钻头+螺杆钻具能够极大地提高井底钻头转速,有利于PDC钻头的剪切机理得到充分发挥,降低了钻盘负荷和钻具的扭矩,延长了钻具的寿命,可大幅度地提高444.5 mm大尺寸井眼的机械钻速。

(3)钻井液工艺优化

东海444.5 mm井段一般应用海水钻进。对于东海深井井身结构,采用海水钻进的方式,易引起井壁失稳,出现复杂情况,因此444.5 mm井眼钻进需调整钻井液的使用:井段上部采用海水钻进,以节省钻井液费用,根据钻遇层位岩性、水化分散情况,选取合理深度将钻井液转换成海水聚合物体系,一般在1 500 m井深后,避免井壁失稳倒划眼、卡钻等复杂情况影响时效。

2.2 下部井段钻井提速配套技术针对下部地层岩性不均匀、岩石硬度大、强度高,地层可钻性差等难点,对下部井段钻井提速配套技术进行了研究。扭冲工具在提高机械钻速的同时减少钻头卡滑现象,有利于随钻数据测量的可靠及保护其工具。另一方面,利用智能录井对钻井参数的监控技术,随时调整优化钻井参数,以更好地提高钻进速度。

2.2.1 扭冲工具钻井提速技术在硬地层钻井过程中,PDC钻头发生着无序的振动,包括横向、纵向和扭转振动。这些有害振动不仅会损害PDC钻头切屑齿,降低钻头寿命,还造成井眼不规则,降低井身质量[3]。

扭力冲击钻井是一项新的钻井技术,主要依靠扭力冲击器配合PDC钻头来实现。钻井过程中,扭力冲击器连接在钻头上方,该工具可以将钻井液的能量转化为低幅、高频脉冲扭矩,该扭矩与顶驱系统产生的稳态扭矩同时传递给钻头。二者共同作用,不仅可以显著提高钻井速度,而且可以有效减少或消除硬地层钻井过程中钻头的有害振动,降低PDC钻头卡滑造成的危害,保护钻头,改善随钻测量工具的工况。扭力冲击钻井改变了PDC钻头传统的破岩方式,使PDC钻头不再单纯依靠剪切破岩,而是以冲击和剪切共同作用破碎岩石,从而有效提高机械钻速[4]。

扭冲工具的主要特点有:

(1)几何尺寸小,可与井下动力钻具、旋转导向系统、垂直钻井系统等配合使用,应用广泛;

(2)工具部件少,结构简单,即使工具失效也不影响继续钻进作业;

(3)工作频率、扭转能量随着钻井液排量的增大而提高;

(4)平衡扭矩震荡,减少PDC钻头卡滑和能量损失,延长钻头、钻具寿命;

(5)配合PDC钻头使用,减少切削地层时的有害振动,提高切削效率;

(6)钻具振动小,不影响测井、录井作业,为随钻工具提供了稳定的工作环境。

2.2.2 智能录井钻井参数监控优化提速技术geoNEXT录井仪是新一代智能化综合录井系统,智能录井钻井参数监控技术通过对现场采集的实时数据,利用智能软件进行分析,优化调整钻进参数,有助于更高效更安全地完成钻井作业。

(1)钻井效率监测。软件中引入了机械比能(MSE)参数来监测钻头功效,提高钻井效率。机械比能值在正常范围内,说明钻头机械能量消耗较少,目前的钻井参数能够发挥钻头的功效;机械比能值太大时,钻井参数需要改变才能更好地发挥钻头机械效率[5]。在钻井过程中MSE可以被实时显示出来,通过调整钻井参数(主要为钻压和转速),使MSE处于最佳范围,以达到保持高钻速的目的。

(2)钻具振动监测。钻压和转速不合适,钻具会产生纵向和横向的异常振动。软件以傅里叶分析为基础,把一段稳定岩性段钻进时的正常扭矩变化幅度作为基值,设定异常扭矩幅度变化值的上下限,在实时钻进过程中,如出现超出上下限的异常振动,系统会发出警报[5]。这时,就需要及时优化调整钻井参数,以免井下工具振坏,以及避免钻头磨损严重而影响正常钻进。

3 提速应用效果分析 3.1 上部444.5 mm井段快速钻进技术应用效果及分析上部444.5 mm井段快速钻进技术在东海深井中进行了应用。MA4-6-1井444.5 mm作业井段为600~2 298 m,钻遇三潭组、柳浪组和玉泉组。三潭组上部砂泥岩互层,下部砂砾岩,粗砂岩,砂泥岩互层;柳浪组砂泥岩互层,间夹砂砾岩;玉泉组砂泥岩互层,间夹煤层。

MA4-6-1井444.5 mm井段使用了优选的PDC钻头STS936M,并采用了PDC钻头+螺杆复合钻进方式。钻具组合为:444.5 mmPDC钻头+ 244.48 mm马达+ 203.2 mm钻铤+ 444.5 mm扶正器+ 203.2 mm钻铤+ 203.2 mm(挠性接头+震击器)+ 139.7 mm加重钻杆。海水钻至1 590 m后,转换为海水聚合物钻井液体系继续钻进。

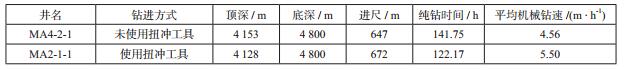

通过与使用牙轮钻头的邻井MA4-3-1井和MA4-2-1井进行同地层、同井段对比分析,结果如表 1所示。

| 表 1 MA4-6-1井提速效果对比 |

由表 1可知MA4-6-1井在444.5 mm井段,井深且钻头进尺高的情况下,仍保持近80 m/h的机械钻速,提高平均机械钻速将近1倍,远远超过了邻井444.5 mm井段的钻进速度,提速效果明显。

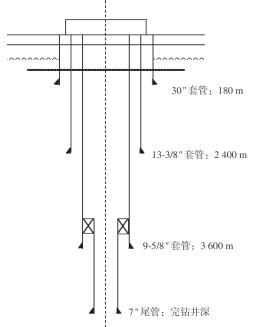

3.2 下部井段钻井提速配套技术现场应用 3.2.1 扭冲工具在东海深井中的应用MA2-1-1井215.9 mm井段应用扭冲工具提速,与邻井MA4-2-1井相似井段进行对比分析,如表 2所示。

| 表 2 MA2-1-1井与MA4-2-1井使用效果对比 |

MA2-1-1井使用扭冲钻具效果明显,相对邻井MA4-2-1井机械钻速提高20.6%。

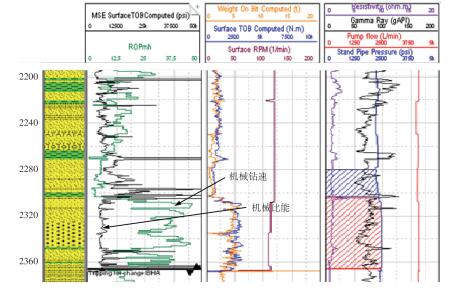

3.2.2 智能录井钻井参数监控技术在现场的应用智能录井钻井参数监控技术在SS2-1井中进行了应用,通过监控、调整钻井参数,有利于钻井提速。

(1)钻井效率监测

SS2-1井311.15 mm井段钻进自2 050 m至2 367 m井段,MSE(机械比能)值基本稳定。在2 060~2 300 m附近MSE值变大(图 2),说明该段钻进时的钻井参数选择并不能达到最佳钻井效率,后增大钻压后MSE值降低,机械钻速(ROP)加快,提高了钻井效率。

|

| 图 2 钻井效率监测图 |

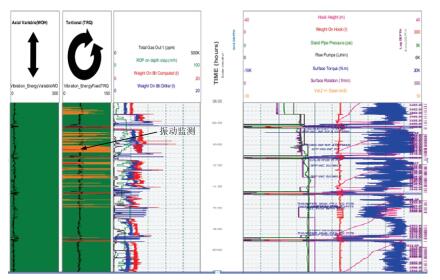

(2)钻具振动监测

SS2-1井钻进至3 500~3 560 m井段时,地层岩性以泥岩为主,监测到异常钻具振动(图 3),现场调整顶驱转速由100 r/min降至80 r/min后振动减小,恢复正常,改善了井下工具的工作环境,有利于PDC钻头的钻进。

|

| 图 3 钻具振动监测图 |

4 结论及建议

(1)通过钻头优选、钻井方式优选和下部井段钻井提速配套技术的研究和实践,初步形成了一套适合东海深井钻井提速配套技术,为加快该区块的勘探开发提供了技术指导和保障。

(2)东海上部444.5 mm大尺寸井眼首次采用优选设计的PDC钻头代替牙轮钻头,并采用PDC+螺杆复合钻进方式,大幅度地提高444.5 mm大尺寸井眼的机械钻速,平均机械钻速提高将近1倍,提速效果明显。

(3)扭力冲击器在东海MA2-2-1井成功应用,取得良好的应用效果。与邻井相同井段相比,机械钻速提高20%以上,很好地解决了下部地层机械钻速慢的问题;同时减少或消除了钻头的有害振动,降低了PDC钻头卡滑,保护了井下工具。

(4)智能录井钻井参数监控技术在SS2-1井中进行了成功应用,通过钻井效率监测和钻具振动监测,及时优化调整了钻井参数,改善了井下工具的工作环境,提高了钻井效率。

(5)建议进一步探讨试验多种提速配套工具,更好地提高深井钻井速度,实现降本增效。

| [1] |

汤文权. 东海油气地质特征与开发方案研究[J]. 浙江地质, 1999, 15(1): 1-15. |

| [2] |

徐优富, 张忠强, 方华良. 复合钻井技术在胜利浅海埕北区块的应用[J]. 海洋石油, 2004, 24(1): 77-80. |

| [3] |

巴依曼·买买提明. TORKBUSTER扭力冲击器+PDC钻头技术在玉北6A井的应用[J]. 西部探矿工程, 2013(1): 61-62. |

| [4] |

周燕, 安庆宝, 蔡文军, 等. SLTIT型扭转冲击钻井提速工具[J]. 石油机械, 2012, 40(2): 15-17. |

| [5] |

王胜, 兰晶晶, 田立强, 等. geoNEXT智能化综合录井系统[J]. 录井工程, 2012, 23(3): 49-53. |

2015, Vol. 35

2015, Vol. 35