| 海上天然气生产平台水循环调试方案优化 |

2. 海洋石油工程(青岛)有限公司,山东青岛 266520;

3. 海洋石油工程股份有限公司,山东青岛 266520

2. Offshore Oil Engineering (Qingdao) Co.Ltd., Qingdao Shandong 266520, China;

3. Offshore Oil Engineering Co. Ltd., Qingdao Shandong 266520, China

海洋石油生产平台在建造调试阶段,根据详细设计要求会进行水循环模拟调试,水循环模拟调试是用水、压缩空气或氮气模拟井产流体、由压力源向流程输入压力,投入尽可能多的流程设备和仪表,建立与正常操作时尽量相同的压力、温度、流量,模拟正常生产,并在水循环过程中,对控制仪表和关断系统进行调试[1]。

一般情况下,工艺生产系统、计量系统、原油处理系统、原油外输系统、注水系统应进行水循环试验[2]。对于海上油田生产平台,原油处理系统压力一般在0.5~1 MPa,系统中各处理罐内以液相为主,气相比例很小,水循环模拟调试危险性低,难度较小。而对于海上气田生产平台,天然气系统压力一般在5 MPa以上,系统中各处理罐内以气相为主,液相占一定比例,水循环模拟调试危险性高,难度较大[3, 4]。

本文以丽水36-1CEP天然气生产平台为实例,以详细设计的调试大纲为依据,结合现场实际情况,进行优化分析,制定可行、安全、经济的水循环模拟调试方案。

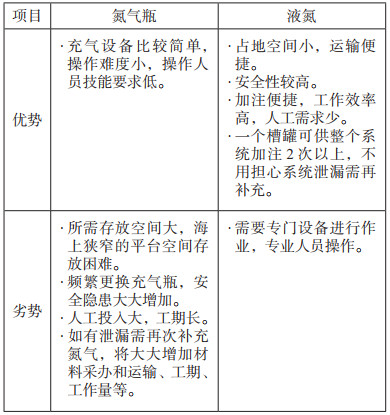

1 水循环流程介绍丽水36-1CEP天然气生产平台生产系统的水循环流程示意如图 1所示。

|

| 图 1 水循环流程示意图 |

水循环操作过程是分别向闭排罐、生产分离器、测试分离器注淡水至正常操作液位,然后向开排罐注入淡水建立一定的液位,开启开排泵,将淡水泵入闭排罐。当闭排罐液位上升到一定液位时,闭排泵自动启动,闭排罐中的流体经闭排泵增压进入测试管汇、测试分离器、生产分离器、凝析油过滤器、凝析油聚结分离器、清管球发射器,通过闭排管线进入闭排罐,形成循环。

根据设计文件P&ID,水循环内各罐体和泵出口的最高操作压力分别为:闭排罐400 kPa;闭排泵7 850 kPa,测试管汇7 650 kPa,测试分离器7 650 kPa,生产分离器7 550 kPa,凝析油过滤器7 550 kPa,凝析油聚结分离器7 450 kPa,清管球发射器7 300 kPa。

2 水循环调试优化 2.1 优化临时管线连接方式如图 1中所示,若要形成封闭循环,需要从闭排泵出口连接一根临时管线至测试管汇,此临时管线最高要承受7 850 kPa的压力,因此必须考虑临时管线的连接方法、管线及管件的材质、安全性、稳固性和经济性[5]。

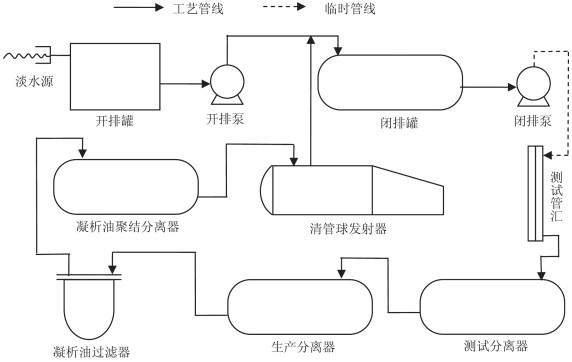

通过查阅设计资料和现场勘查,发现闭排泵和测试管汇不在同一层甲板,各设备所在甲板位置如图 2所示,如果从闭排泵出口直接连接临时管线至测试管汇,需要穿甲板,所需临时管线长度约25 m,预制和安装临时管线的工作量较大。

|

| 图 2 水循环流程优化后示意图 |

正式生产过程中,闭排罐的油相经闭排泵注入生产分离器加工分离,而生产分离器与测试管汇在同一层甲板且距离较近,则考虑利用闭排泵至生产分离器的正式工艺管线,减少临时管线连接长度和工作量。如图 2所示,从闭排泵至生产分离器的入口管线处拆掉一个阀门,生产分离器管口端用盲板封堵,工艺管线管口端用弯头换向,连接至测试管汇,形成封闭循环,此优化方案临时管线仅需约7 m,管件需求也相应减少,并大大降低管线加工与安装工作量,并提高了安全性。

优化前与优化后需求对比见表 1。

| 表 1 水循环临时管线优化前后需求对比 |

2.2 论证及优化氮气加注方案

依照调试大纲要求,在测试分离器和生产分离器上部空间加注氮气至最高操作压力,以建立整个循环系统的压力,模拟天然气生产。经计算,测试分离器需要7 650 kPa的氮气4.853 m3,生产分离器需要7 550 kPa的氮气12.870 m3。氮气源有两种提供方式,一种是常见的氮气瓶,每瓶规格为40 L、13 500 kPa,通过减压阀、高压软管等连接氮气瓶与被加注容器,另一种是液氮,需通过专业设备气化后,再由泵加压注入。选择何种方式进行本次水循环调试氮气加注,论证和优化选择过程如下。

(1)选用氮气瓶:

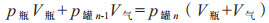

假定氮气注入过程符合理想气体状态,根据理想气体状态方程:

|

(1) |

有:

|

(2) |

式中:p瓶为氮气瓶气体压力,kPa;V瓶为氮气瓶体积,m3;p罐为罐体的压力,kPa;V气为罐体中气体的体积,m3;n为氮气瓶的数量,个。

可叠代计算出如选用氮气瓶,测试分离器加注一次需氮气瓶77个,生产分离器加注一次需氮气瓶200个,由于气体为非理想状态,加之过程中微量损耗,综合考虑一次加注两个分离器需氮气瓶约300个。

(2)选用液氮:

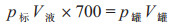

液氮气化为氮气比约为1: 700,即1 m3的液氮可以气化为700 m3的标准大气压(约100 kPa)氮气,同样将此过程视为理想气体状态,根据理想气体状态方程转化公式:

|

(3) |

式中:p标为标准大气压,kPa;V液为液氮体积,m3;p罐为罐体的压力,kPa;V罐为罐体中气体体积,m3。

经计算可得出测试分离器加注一次液氮约需0.53 m3,生产分离器加注一次液氮约需1.39 m3,加上氮气泵、管线内气体置换和微量损耗,则一次加注两个分离器需液氮约2.5 m3。液氮装载于槽罐中运输,一般槽罐体积大于6 m3,因此一个槽罐液氮可加注2次以上。

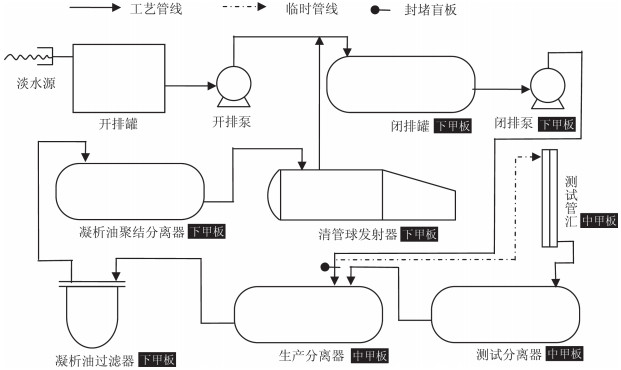

根据基础计算,进行两种氮气加注方式的优劣势比较,如表 2所示。

| 表 2 氮气加注方式优劣势对比 |

因此,综合安全、经济、工期、空间因素,选择液氮作为注入气源进行水循环调试为最佳方案。

2.3 优化仪表功能测试方案仪表功能测试是通过水循环调试,检测罐体上的液位计、液位报警计、液位高度与液位调节阀开关及泵启停之间的控制逻辑。

在详细设计的调试大纲中,仪表功能测试的主要过程为(以测试分离器为例):

(1)检测流程中各阀门开关状态,确保与流程图一致。

(2)旁通一些影响调试流程的信号,如SDV关断阀关断、部分液位计等。

(3)连接注水软管。

(4)向罐内的水室注入淡水,至罐体的水室液位报警计低低液位报警线上停止,恢复水室液位报警计信号,通过罐体的闭排管线手动排水调整液位,检查并调试水室液位报警计。

(5)水室液位报警计调试完成后,继续注水,罐内液位上升并溢过油堰板,直至液位高过油室液位计低低油位报警线停止,恢复油室液位报警计信号,通过罐体的闭排管线手动排水调整油室液位,检查并调试油室液位报警计。

(6)油室液位报警计调试完成后,关闭油室输出管线液位控制阀前端的出口阀门,继续注水,当罐内液位上升至水室液位控制阀开启设定值后停止,恢复水室液位控制计及液位控制阀信号,检查并调试水室液位控制计和控制阀。

(7)水室液位控制计和控制阀调试完成后,关闭水室输出管线液位控制阀前端的出口阀门,继续注水,当罐内液位上升至油室液位控制阀开启设定值后停止,恢复油室液位控制计及液位控制阀信号,检查并调试油室液位控制计和控制阀。

由以上步骤可以看出,如果要完成液位计、液位报警计、液位控制计、液位控制阀的调试工作,需要反复向罐体注入和排放淡水,而且根据实际经验,这些仪表在安装后总会出现一些问题,包括仪表本身以及与中控的连接和通讯控制。因此为了完成某个仪表的调试,在逐项解决问题的过程中,会出现多次反复向罐体注入及排放淡水情况,在罐体比较大的情况下,从而造成淡水需求多,加注和排放时间长,工期延长,工作量大。另外,以上测试过程没有液位控制计和报警计的高液位、高高液位报警测试,而为实现仪表功能测试的完整性,高液位、高高液位报警测试是必要的,如果通过向罐体注入和排放淡水进行测试,将增加淡水需求量以及调试工作量。

在液位计类仪表计量标定时,计量工程师将液体直接注入液位柱里,通过排放和注入液体完成液位计类仪表计量标定,简单快捷、液体用量少。由此过程,调试工程师联想运用,优化水循环过程中液位计类仪表调试,具体优化措施为:

(1)关闭罐体与液位计联通阀门,直接从液位计的液位柱顶部向里加注淡水,底部泄放阀门排放淡水。

(2)通过液位柱加注和排放淡水,测试液位计、液位报警计、液位控制计的功能,包括液位高度值显示、低低液位报警、低液位报警、高液位报警、高高液位报警,并完成液位控制计与液位控制阀开关和泵启停的逻辑测试。

(3)确定所有仪表功能正常后,再按调试大纲要求,逐项完成各仪表功能测试,确保一次通过,以此减少水资源需求和所需人工工时。

通过以上优化,避免反复向罐体注入和向外排放淡水,可快捷解决所有仪表本身、与中控的连接和通讯控制问题,从而节约大量淡水,并缩短了工期和工作量。

3 总结由于海洋石油生产平台建造方案和进度限制,大部分海上天然气生产平台的水循环调试都在海上安装完成后进行,丽水36-1CEP水循环调试同样如此。因调试过程中涉及动态高压作业,根据安全要求,调试过程中相关区域禁止交叉施工作业,此次水循环调试作业面几乎占据所有下甲板和中甲板,而且海上施工阶段,资源获取的成本和各方面施工成本都远高于陆地,所以尽量缩短工期将带来海上生活、资源、设备及船舶等其他各方面一系列的连环经济效益。

通过临时管线连接方案优化,节约了管线、管件等材料;通过氮气加注方案选择优化,提高了安全性、可实施性并缩短了工期;通过仪表功能测试方案优化,节约了水资源并缩短了工期。最后在现场调试实施过程中,实现了节约材料和资源、缩短工期的目的,达到了优化方案的预期。

| [1] |

《海洋石油工程设计指南》编委会. 《海洋石油工程设计指南》第七册《海洋石油工程配管、机械、电仪信加工设计及调试》[M]. 北京: 石油工业出版社, 2007: 194.

|

| [2] |

邱峻峰. 海上油气生产平台上部模块设施浅议[J]. 海洋石油, 2007, 27(2): 103-108. |

| [3] |

崔晓明. 海上平台油气工艺系统调试检验[J]. 中国石油和化工标准与质量, 2013(9): 14. |

| [4] |

LANDRY D. Reduce risk in commissioning[J]. E&P, 2005(6): 61-63. |

| [5] |

戴磊, 王彦瑞, 赵喜峰, 等. 海上某大型气田凝析油外输泵配置研究[J]. 海洋石油, 2013, 33(3): 106-109. |

2015, Vol. 35

2015, Vol. 35