| 自升式钻井平台升船及悬臂梁作业能力评价 |

目前我国浅海油田导管架平台生产井(开发井、调整井和修井)作业一般采用自升式钻井平台来完成,自升式钻井平台的合理选型成为浅海钻完井作业首先要解决的关键技术问题之一。而我国海洋石油钻完井技术起步较晚,目前该领域的研究处于空白。过去国内多是凭借经验粗略进行自升式钻井平台选型,或者只要自升式钻井平台有空余工期,不提前进行它们的升船和悬臂梁作业能力的评价,直接将它们拖到作业处,如发现不合适,再调换,这种现象经常会造成重大的经济损失,严重者还会造成安全事故。因此,自升式钻井平台升船及悬臂梁作业能力评价十分重要。

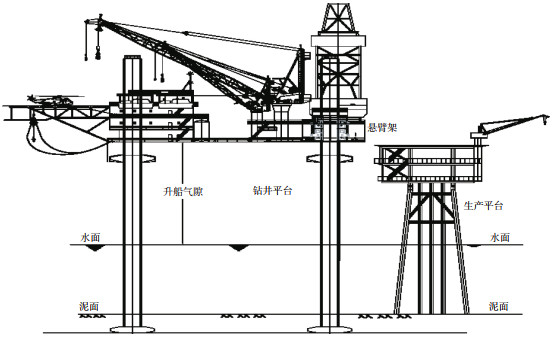

1 钻井平台升船和悬臂梁作业能力评价模型 1.1 钻井平台升船能力数学模型的建立自升式钻井平台在进行开发井、调整井或修井作业时,在桩腿入泥、平台稳定后,要进行压载升船作业,只有保证自升式钻井平台悬臂梁底部比导管架生产平台顶甲板(含障碍物)高时,自升式钻井平台悬臂梁才能正常推出而不会与导管架生产平台发生碰撞。此时,自升式钻井平台受到升船气隙、桩腿入泥、水深等因素的制约。自升式钻井平台升船情况示意见图 1。

|

| 图 1 自升式钻井平台升船情况示意图 |

在充分考虑自升式钻井平台桩腿结构、尺寸、压载量等因素的基础上,结合海底土壤承载能力,建立了自升式钻井平台升船能力评价数学模型,为自升式钻井平台选型提供了合理有效的方法,大大降低了海上的作业风险[1-3]。自升式钻井平台升船能力数学模型如下:

首先需要确定桩腿入泥深度,计算公式如下:

|

(1) |

式中:Q为海底土壤某深度的桩腿端承载力,N/m2;f为钻井平台桩腿侧向摩擦力,N/m2;As为桩腿侧向有效面积,m2;q为钻井平台桩腿最大压载量,kN;Ap为桩靴面积,m2;α为回填土系数(0.3~0.6),无量纲;P0为上覆土壤压力,N/m2;Ap'为桩腿回填有效面积,m2。

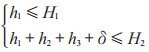

根据得出的自升式钻井平台插桩深度值,判断该计算值是否在自升式钻井平台允许插桩深度范围内,如果不在允许范围内,则该自升式钻井平台不适合在该处进行插桩作业;如果在允许范围内,则需要进行以下公式[4]判断:

|

(2) |

式中:h1为钻井平台升船气隙,m;H1为钻井平台设计的最大升船气隙,m;h2为作业处水深,m;h3为钻井平台插桩深度,m;δ为作业安全余量,一般取0.5~1.0 m;H2为桩腿有效长度,m。

自升式钻井平台升船能力评价模型充分考虑了自升式钻井平台在竖直向的作业能力,保证自升式钻井平台能升船到位,悬臂梁能正常推出。

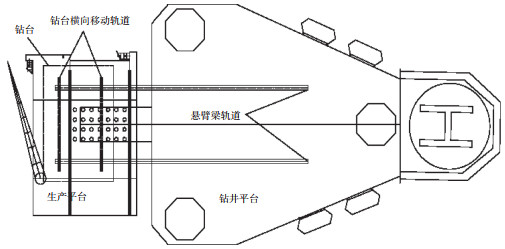

1.2 钻井平台悬臂梁作业能力数学模型的建立自升式钻井平台在进行开发井、调整井或修井作业时,平台在升到合适高度并稳定后,将推出它的悬臂梁,悬臂梁要保证能覆盖所有作业的槽口,并保证载荷能满足作业需求。随着悬臂梁推出长度的不同,可以在纵向上覆盖不同槽口进行作业;横向上各槽口的作业是依靠悬臂梁上方的钻台的横向移动来实现的[5-6]。自升式钻井平台悬臂梁覆盖情况示意见图 2。

|

| 图 2 自升式钻井平台悬臂梁覆盖情况示意图 |

根据自升式钻井平台悬臂梁尺寸及载荷分布特征,结合生产平台结构和空间展布,建立了自升式钻井平台悬臂梁作业能力评价模型。该模型考虑了自升式钻井平台与导管架生产平台安全控制、悬臂梁载荷分布、悬臂梁覆盖能力等因素,保障了作业安全。自升式钻井平台悬臂梁作业能力评价模型简述如下:

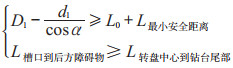

(1)悬臂梁纵向覆盖能力模型:

|

(3) |

式中:D1为悬臂梁纵向覆盖能力,m;d1为钻井槽口到平台边沿最大距离,m;α为船艏方向与正就位船艏方向之间的夹角,°;L0为纵向覆盖允许偏差,m。

(2)悬臂梁横向覆盖能力模型:

|

(4) |

式中:D2为悬臂梁横向覆盖能力,m;d2为钻井槽口横向间距之和,m;b为横向覆盖允许偏差,m。

自升式钻井平台悬臂梁覆盖能力评价模型是基于自升式钻井平台悬臂梁在水平平面的横、纵两个方向上覆盖能力的基础上,充分考虑了自升式钻井平台与导管架生产平台安全距离控制、悬臂梁覆盖能力特点以及作业海域的海况条件等,确保作业过程中悬臂梁能覆盖所有生产平台需要作业的槽口。

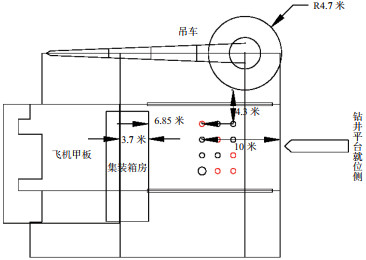

2 实例 2.1 实例简述渤海某导管架生产平台顶甲板高21.5 m,此处水深21 m,该平台共有12个槽口,本次需要进行5口井作业(图 3中红色圆圈),平台顶甲板上有集装箱房(高7.6 m)、飞机甲板(高10.6 m)、吊车(高14.3 m)等,平台边缘有栏杆(高1 m),槽口区布置为1.8 m×2 m。

|

| 图 3 渤海某导管架平台简图 |

2.2 分析过程及结果

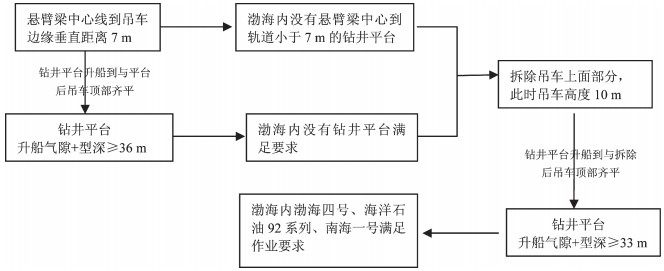

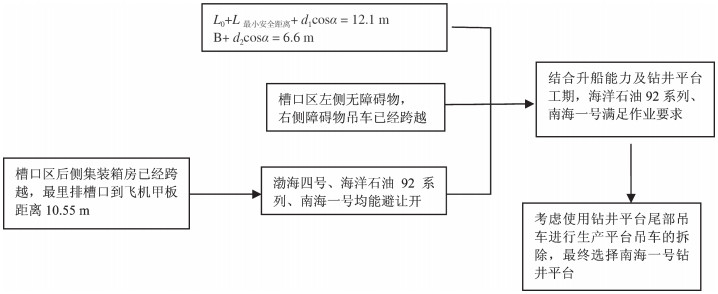

由于该导管架平台顶甲板槽口区周围的结构布置比较复杂,并且相互间的距离比较小,所以要对升船能力和悬臂梁作业能力结合起来进行评价。槽口区各行各列都有需要作业的槽口,所以本次自升式钻井平台采用正就位方式,全覆盖槽口区为原则,以槽口区中间两列井口区连线中点为中点与悬臂梁中心线对齐。升船能力分析过程如图 4所示,悬臂梁作业能力分析过程如图 5所示。

|

| 图 4 升船能力分析流程图 |

|

| 图 5 悬臂梁作业能力分析流程图 |

对最里排槽口进行作业时,悬臂梁推出长度12.1 m,此口井井深2 600 m,需要载荷100 t [3],“南海一号”自升式钻井平台满足载荷需求;“南海一号”在该导管架平台处插桩深度计算值为8~10 m,h桩腿入泥+h水深+h气隙+h型深=(62~64 m) < H有效桩腿长度,满足要求。

3 现场应用自升式钻井平台升船与悬臂梁覆盖能力评价模型的建立,为自升式钻井平台合理选型提供了一套有效的方法,已在我国渤海和南海海域进行了广泛应用,取得了良好的应用效果。自升式钻井平台优选时间从原来的4天减少到2天,效率提高了50%,节约了作业成本,为海上勘探开发节省了大量的时间。从开始应用到目前,已进行自升式钻井平台合理选型150余次,节省费用超过1.6亿元,同时也在一定程度上避免了自升式钻井平台与导管架生产平台碰撞事故的发生。

4 结论自升式钻井平台升船和悬臂梁作业能力评价模型的建立,填补了国内外在该领域的空白,为自升式钻井平台选型提供了一套合理有效的方法。通过以上论述,可以得出如下结论:

(1)模型简单实用,效率显著提高

自升式钻井平台升船和悬臂梁作业能力评价模型简单实用并且精准度很高,自升式钻井平台优选时间从原来的4天减少到2天,极大提高了自升式钻井平台选型的效率,为海上勘探开发节省了大量的时间。

(2)经济效益显著,应用前景广阔

自升式钻井平台升船和悬臂梁作业能力评价模型,从开始应用到目前,已进行自升式钻井平台合理选型150余次,节省费用超过1.6亿元,同时也在一定程度上避免了自升式钻井平台与导管架生产平台碰撞事故的发生。这充分证明了该模型的合理性和可靠性,将在浅海油气开发领域有着广阔的应用前景,会带来更大的经济效益和社会效益。

| [1] |

姜伟, 汪顺文, 杨进. 自升式钻井平台插桩作业控制技术[M]. 北京: 石油工业出版社, 2012: 94-105.

|

| [2] |

刘剑涛, 吴文峰, 蒋宝凡. 自升式钻井船插桩深度预测[J]. 中国造船, 2007, 48(S1): 317-322. |

| [3] |

杨文达. 海洋石油钻井平台工程地质条件评价技术研究[J]. 海洋石油, 2008, 28(4): 77-82. |

| [4] |

王建军, 宋林松, 黎剑波. 自升式平台作业适应性分析[J]. 船舶工程, 2010, 32(5): 63-66. |

| [5] |

迟愚, 段德祥, 王岩峰. 自升式悬臂梁钻井平台选型技术分析[J]. 石油机械, 2011, 39(10): 136-140. |

| [6] |

SKETOHLER B. C, FIELDAR C M, LEE B E. New Bi-Center Technology Proves Effective in Slim Hole Horizontal Well[R]. IADC/SPE 29396, 1995.

|

2015, Vol. 35

2015, Vol. 35