| 北部湾PDC钻头高效钻进及配套技术浅析 |

自从20世纪80年代PDC钻头出现以来,因其在常规地层中能够显著提高钻井速度、降低更换钻头频率、大幅提升钻井的经济性等特点,而被越来越广泛地应用,近年来,因在针对硬地层及不均质地层钻进PDC钻头技术上的不断进步,使得PDC钻头的应用范围越来越广,据不完全统计2011年全球PDC钻头消耗量占钻头的比例为65%,国内PDC钻头市场占有率大致与牙轮钻头持平,而将来PDC钻头大有完全替代牙轮钻头的可能。

由于海洋钻井费用昂贵(目前国内近海半潜式钻井平台综合费用约200万元/天,自升式约150万元/天)[1],所以经济性显著的PDC钻头得以在北部湾钻井中得到大量采用,在某钻井平台一年来施工的探井中,除一开钻进使用牙轮钻头,其余井段几乎全部采用PDC钻头。近年来,面对日益上升的生产成本控制压力,如何提高PDC钻头的使用效果,进一步提高机械钻速、减少起下钻次数、适时的起钻更换钻头,再次成为解决钻井成本问题的关键之一,因此有必要对PDC钻头的高效钻进及配套技术展开研究,从而应用于生产,达到降本增效的目的。

1 PDC钻头使用概况 1.1 北部湾海区地层特征与钻井难点 1.1.1 地层概述北部湾盆地地层自上而下分别为望楼港组、灯楼角组、角尾组、下洋组、涠洲组、流沙港组、长流组,各地层的简要岩性见表 1。

| 表 1 南海西部北部湾地层岩性简要描述 |

1.1.2 地质风险

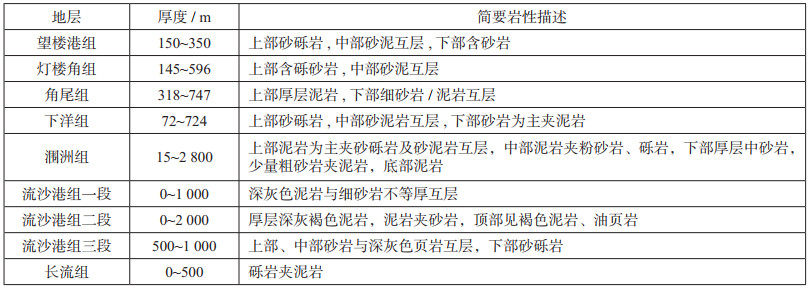

涠洲组、流沙港组普遍存在断层与地层倾角,图 1是某井地层剖面图,该井钻遇断层7条,地层倾角多达6条,最大地层倾角24°。

|

| 图 1 地层剖面图 |

根据实钻情况,影响PDC钻头钻进效率的地层大致分为两类,一类是下洋组和涠洲组顶部的砂砾岩,一类是流沙港组高塑性、非均质性强的泥岩,同时,在涠洲组和流沙港组还存在较大的地层倾角,现场作业中如采用常规钻具组合,为了防斜打直不得不牺牲部分机械钻速。

1.2 钻头配套应用研究不够随机选取了某平台承钻的6口井PDC钻头使用情况,如表 2、表 3所示。

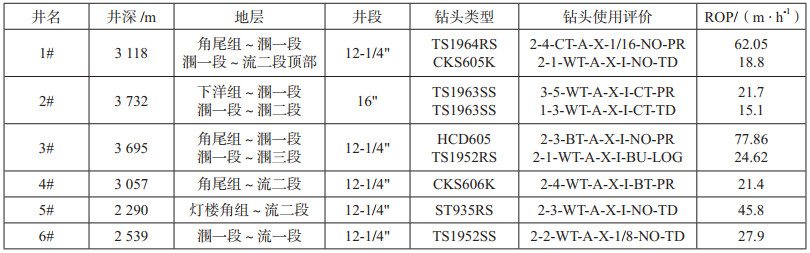

| 表 2 下洋组、涠洲组PDC钻头使用情况 |

| 表 3 流沙港组PDC钻头使用情况 |

从统计结果来看,在钻进角尾组~流二段过程中,钻头磨损较严重,且有近一半的井需要两只钻头钻穿,这说明不仅砾石层钻进给钻头寿命带来很大损伤,而且适时准确判断钻头状态是下一步钻井提速的关键;在钻进流二段~长流组过程中,机械钻速普遍在10 m/h以上,但仍有些钻头的机械钻速低至1 m/h以下,且需用钻头数量为1~5只不等,这说明该地层依然存在PDC钻头选型、使用方法和配套技术不足的问题。

2 PDC钻头高效钻进技术PDC钻头特殊的破岩机理不同于其他钻头,一旦出现与地层不匹配情况或因为使用不当导致切削齿不能有效吃入地层,那么再继续使用该钻头钻进就会浪费成本,因此钻进前对钻头进行正确的选型,钻进中正确使用钻头以及对钻头状态做出准确判断,是确保PDC钻头能够高效钻进的关键。

2.1 钻头选型随着近几年对北部湾地层岩性和难钻地层开展提速研究,目前已形成一套针对该地区的钻头系列,从抽取的6口井来看,涠洲组及其以上地层的平均机械钻速可以达到20~50 m/h,流沙港组的平均机械钻速可以达到10~20 m/h,相比过去,涠洲组及其以上地层平均机械钻速10 m/h,长流组平均机械钻速5.5 m/h,流沙港组平均机械钻速仅4.3 m/h[2],都有了大幅度的提高,因此从现场使用情况看,TS1952SS、TS1952RS、ST935RS、STS936RS、HCD605、CKS605K等钻头较适用于涠洲组及其以上地层,Mi519LMHBPX、MDi519LHBPX、Mi616VHVBPX、STS936RS较适用于流沙港组的地层。

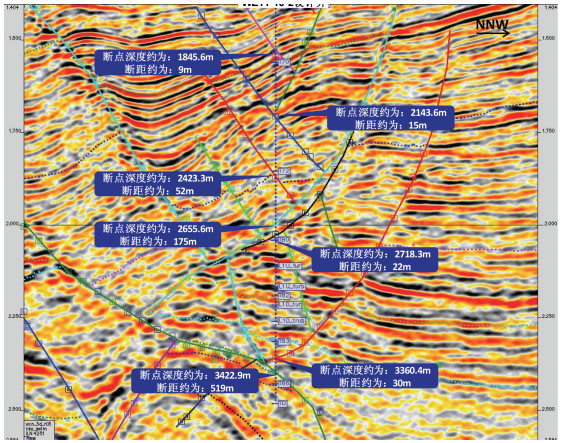

在以往对涠三段、流一段、流二段的地层认识中,普遍认为高含灰质、高岭土质的塑性泥质砂岩地层,在高围压下的岩石力学性质变差是导致机械钻速低下的主要原因,但是在2#、3#两口井的钻进中,发现的厚度不明的黑灰色碳质泥岩(图 2)条带大大增加了钻进的难度。

|

| 图 2 黑灰色碳质泥岩 |

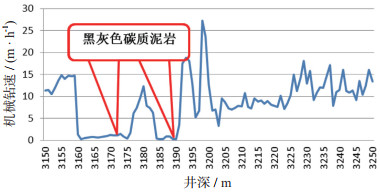

如图 3所示,从机械钻速曲线看,钻头钻遇该地层时,机械钻速持续低于1 m/h,为了快速钻进该地层,起钻更换了3只钻头,共耗时83 h,合计钻井综合成本415万元。从现场的钻头使用情况来看,使用的一只HJT437G可以保持机械钻速在1~2 m/h,其他PDC钻头均低于1 m/h,因此有必要开展该黑灰色碳质泥岩条带分布状况及其岩石力学性质研究,并在此基础上开展PDC钻头选型研究。

|

| 图 3 黑灰色碳质泥岩机械钻速曲线 |

2.2 钻进中PDC钻头的状态判断

能否准确判断使用中的钻头状态,是从钻头方面控制钻井成本的关键之一,从近几年南海西部北部湾地区PDC钻头的钻井情况来看,牙齿崩碎、钻头泥包、磨出环形槽是常见的钻头磨损类型。本文通过实例,探讨在PDC钻头条件下如何选取综合录井参数及它们的使用方法,从而帮助及时判断和识别PDC钻头状态[3]。

(1)牙齿崩碎

牙齿崩碎往往发生在砾石层或不均质地层中,在钻进上述地层过程中,在钻压、转速不变的情况下,扭矩持续剧烈变化,机械钻速也会发生相应的变化,当钻头钻进至泥岩或较均质地层时,扭矩波动幅度趋缓,且在增大钻压和转速的情况下,机械钻速基本不变化,此时判断钻头发生了牙齿崩碎现象,可酌情考虑起钻检查钻头。

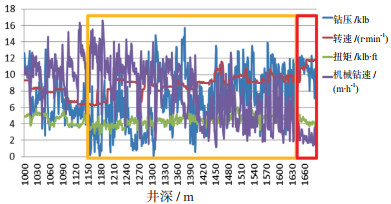

以3#井钻进下洋组底砾岩及涠一段泥岩为例(图 4),在砾石层钻进时扭矩频繁在3~6 klb·ft之间波动,机械钻速在40~80 m/h之间波动,当钻进至涠一段泥岩时,随着钻压从6 klb增加到10 klb,转速从80 r/min增加到120 r/min后,扭矩基本维持在4 klb·ft不变,机械钻速也从80 m/h降到15 m/h,结合返出岩性(图 5),判断钻头牙齿发生了严重的崩碎现象,钻头丧失了原有的攻击性,起钻后的钻头磨损情况(图 6)验证了这一判断。

|

| 图 4 3#井钻参曲线 |

|

| 图 5 返出砾石 |

|

| 图 6 牙齿崩碎 |

(2)钻头泥包

由于切削齿不能有效吃入地层,会导致机械钻速大幅降低,严重时无进尺。在北部湾地区钻头泥包比较容易发生在9-5/8"套管扫塞之后,由于扫塞使用参数过大,操作不当等原因,容易导致胶塞或套管附件堵塞钻头流道,导致钻头不能得到有效清洗,加之出套管之后往往是较厚的一段泥岩,从而岩屑越积越多,最终导致泥包。根据现场经验,钻头泥包的发生,可以通过实时综合录井参数来准确判断。

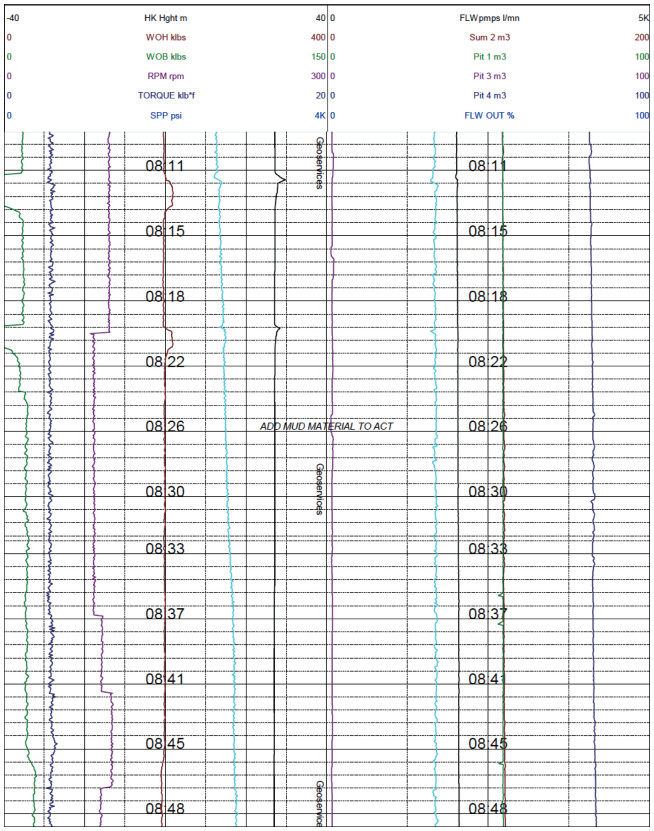

当钻头泥包后,扭矩平稳,机械钻速成倍下降,泵压明显上升,以1#井为例,在扫塞钻至井深2 110 m后,钻头开始接触泥岩地层,在随后的钻进过程中,扭矩基本维持在4 klb·ft左右,钻进20 min后泵压从2 600 psi(17 927 kPa)开始缓慢上涨至3 100 psi(21 374 kPa),钻进1 h后进尺几乎无变化(图 7),判断钻头发生泥包,随后做了甩钻头、海水冲洗钻头的努力,钻进情况没有出现好转,决定起钻检查钻头。

|

| 图 7 钻头泥包实时录井曲线 |

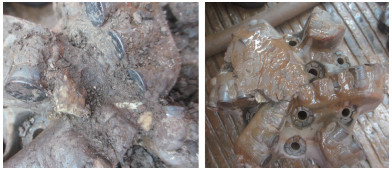

钻头出井评价为:1-1-BU-A-X-I-NO-PR,1个水眼被堵,1个流道泥包,如图 8所示。经过清理发现,造成这种结果的主要原因是扫塞时,胶塞附件卡在钻头流道中没有返离井底,在钻头接触新地层后,由于钻头流道不能得到彻底冲洗,加之地层岩性为纯泥岩,容易水化吸附在钻头上,从而切削齿被逐渐包裹在岩屑中,最终导致泵压上升,钻头无进尺。

|

| 图 8 钻头泥包 |

(3)磨出环形槽

钻头磨出环形槽后,由于缺乏切削齿不能有效地吃入地层进行破岩,所以进尺基本靠刀翼本体对岩层的剐蹭来获得,机械钻速大大低于正常速度,且当钻遇软地层时(如细砂岩)低钻压便可获得相对较高的机械钻速,在中硬地层(泥岩)钻进时,即使加很高的钻压,钻进速度也依然很慢。

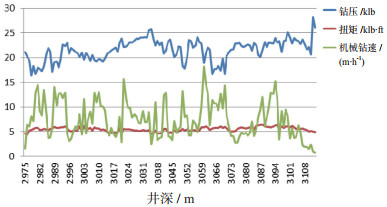

以2#井12-1/4"井段第二趟钻为例,第一趟钻起钻过程中,涠二、涠三段返出大量的泥岩掉块,尺寸较大(8 cm×5 cm×2 cm),由于无法彻底清理干净,导致第二只钻头下钻至裸眼段后划眼下钻,采用小参数划眼效率很低,速度低于1 m/h,决定采用大参数划眼到底(钻压10~15 t、转速50~80 r/min、扭矩3~14 klb·ft),耗时8.5 h下钻到底。开始钻进后,新地层为流一段砂泥岩互层,钻井参数随即表现为图 9所示情况,机械钻速低至8 m/h(正常速度20 m/h),钻压和机械钻速呈现出明显的负相关性,在取得139 m进尺后,机械钻速降至2 m/h以下,由于整个过程中机械钻速都表现的很异常,随即决定起钻检查钻头。

|

| 图 9 钻头磨出环形槽录井曲线图 |

检查钻头发现,钻头外锥部分已经磨平,只剩下钻头的内锥和保径部分,钻头评价为:1-8- RO-A-X-I-NO-PR,从钻进过程分析,采用大参数划眼下钻导致了钻头外锥部分的先期磨损,新地层钻进时,高钻压加剧了钻头刀翼的磨损,最终导致钻头磨出环形槽(图 10)。

|

| 图 10 钻头磨出环形槽 |

3 PDC钻头配套技术

北部湾地区涠洲组和流沙港组普遍存在的地层倾角,以及流沙港组的塑性地层(图 11),给PDC钻头优越性的发挥带来很大阻碍,通过研究和现场应用,基本形成了自涠洲组一段至流沙港组二段使用弯角马达配合PDC钻头,自流沙港组二段至长流组使用弯角马达配合PDC钻头、PowerDrive动力导向系统配合PDC钻头来提速、控斜的配套技术,较大幅度的提高了北部湾地区PDC钻头的钻井速度。

|

| 图 11 流沙港组的塑性地层岩性 |

(1)弯角马达配合PDC钻头

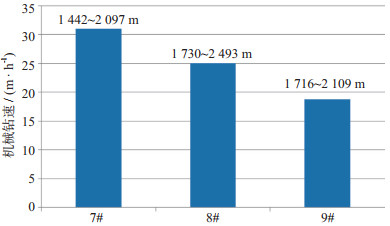

弯角马达配合PDC钻头这种技术的优点在于,在稳斜段不仅可以对井斜起到良好的控制效果,而且可以提供高转速,充分发挥PDC钻头的优势,在需要防斜的井段,又可以通过定向钻进实现有效的降斜,从而较大幅度的提高了平均机械钻速。以7#井、8#、9#三井为例(图 12),在涠洲组~流沙港组二段的地层钻进中,前者使用弯角马达配合PDC钻头的机械钻速比后两口井的常规钻具组合提高20%以上。

|

| 图 12 机械钻速对比图 |

(2)PowerDrive动力导向系统配合PDC钻头

在埋藏较深的流沙港组,PowerDrive动力导向系统配合PDC钻头可以提供更加平顺的井眼轨迹,使完钻后的起下钻更顺畅,并且不受泵压影响可以施加较高的钻压,从而有效的提高钻进效率[4]。以3 600 m深的井、600 m 8-1/2"裸眼为例,1根PowerDrive动力导向系统+1名工程师的入井日租金是9万元,待命日租金是3.56万元,马达总包20万元,自升式钻井平台综合日成本120万元,按照图 12所示的机械钻速计,则纯钻进期间采用PowerDrive动力导向系统的工具费用为18.75万元,起下钻期间费用4.5万元,待命(2天)费用7.12万元,费用合计30.37万元,但从工具租金算,使用马达似乎更具经济性,但因为使用马达而造成流二段井壁不规则,势必会增加起钻的难度,甚至造成严重的复杂情况,如果起钻时间增加2 h,那么PowerDrive动力导向系统与弯角马达就拥有同样的经济性,因此,在两者的选择上,长裸眼段适合使用PowerDrive动力导向系统配合PDC钻头,而较短裸眼适合使用弯角马达配合PDC钻头。

4 结论与建议(1)从现场PDC钻头使用情况来看,TS1952SS、TS1952RS、ST935RS、HCD605、CKS605K等钻头较适用于涠洲组及其以上地层,Mi519LMHBPX、MDi519LHBPX、Mi616VHVBPX、STS936RS较适用于流沙港组的地层。

(2)从地层特征来看,下洋底、涠一顶的砂砾岩,涠三段、流一段高含灰质、高岭土质的强塑性泥岩地层,以及普遍存在地层倾角,严重制约着PDC钻头高效破岩作用的发挥,结合作业情况,建议在该地区涠一段以上地层采用一趟常规钻具组合,自涠洲组二段至流沙港组一段使用弯角马达配合PDC钻头,流沙港组二段至长流组使用PowerDrive动力导向系统配合PDC钻头的配套技术,以提高PDC钻头的破岩效率,降低综合钻井成本。

(3)流二段中出现的黑灰色碳质泥岩条带,目前尚无PDC钻头可以快速钻穿,建议加强该条带分布及其岩石力学性质研究,从而选择适合的PDC钻头类型,以备现场提速使用。

(4)钻头泥包、磨出环形槽等磨损类型多是由钻头使用措施不得当导致,建议除了加强对录井实时参数的判断,还要制定完善的预防措施,通过对钻头磨损的早预防、早发现做到钻井作业的降本增效。

| [1] |

黄凯文, 徐一龙, 李磊, 等. 南海西部油田北部湾难钻地层钻井提速技术[J]. 石油钻采工艺, 2013, 35(5): 20-28. |

| [2] |

邓金根, 朱海燕, 谢玉洪, 等. 南海西部海域难钻地层特征及破碎机制研究[J]. 岩土力学, 2012, 33(7): 2097-2109. |

| [3] |

夏育新, 戴立斌, 龙利平, 等. PDC钻头泥包的识别及其录井参数特征[J]. 录井工程, 2009, 20(1): 30-32+69. |

| [4] |

龙刚, 刘伟, 管志川, 等. 元坝地区陆相地层钻井提速配套技术[J]. 天然气工程, 2013, 33(7): 80-84. |

2015, Vol. 35

2015, Vol. 35