| 渤海油田分层注水工艺技术现状与发展趋势 |

油田注水具有保持开采层压力的作用,采用分层注水方式是实现渤海海域油田合理有效注水、稳产高产的主要手段。渤海油田具有构造破碎、断裂发育、油藏复杂等特点,岩性以疏松砂岩油藏为主,地层易出砂,油层薄、层数多[1]。注水井或转注井采用分层注水工艺。

海上注水井与陆地注水井井况存在差异,同时有限的平台生产作业空间使得陆地成熟的分层注水技术不能直接用于海上注水井。因此,海上油田分层注水技术开发与应用均根据其自身油藏地质及井况特点,在前期防砂完井或套管完井的井筒基础上开展工作。

1 分层注水工艺技术发展概况自20世纪90年代以来,伴随着我国海洋石油工业的发展,为了满足不同注水井况的分注需求,经过十几年的探索与实践,形成了一系列适应不同井况的分层注水工艺技术。回顾渤海石油分注水技术的发展历程,大致可以分为以下三个阶段:

第一阶段:1996~1998年,海上注水技术初期探索。

尝试借鉴陆地大庆油田的分层注水工艺,工艺管柱主要以多级封隔器实现注水层段的层间封隔,由偏心配水器来实现层间配注,注水层段的测配采用钢丝投捞或液力投捞测配,仅适用于直井和斜度较小的井(≤ 35°)[2-3]。偏心配水工艺技术因在大斜度注水井中配水工具投捞成功率低、且单层注入量小等因素而无法在海上油田注水井中应用,需采用其他注水方式代替偏心式分注工艺。

第二阶段:1999~2007年,实现渤海油田多层段、大斜度井、大排量分注。

开发了“一投三分”、多管分注和空心集成分注技术,适应分段数不超过6层、井斜≤60°,采用涡街流量计测单层流量达300~700 m3/d。

第三阶段:2008~至今,分注技术改进,进一步提高测调效率和分注管柱的长效性。

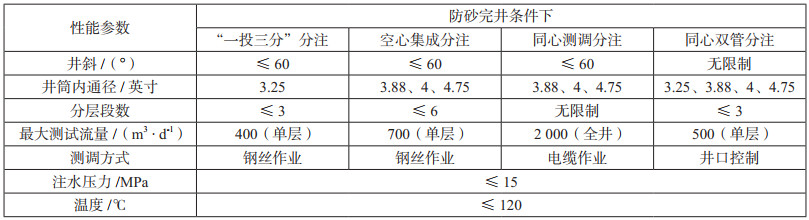

由于海上平台作业空间小,大型平台仅安装一套修井设备,油水井的各种井筒工艺措施操作都需要利用修井机。随着注水井数增加,注水调配施工作业量急剧增加,为减少注水井作业占用时间,因此对注水施工效率提出了更高的要求,故开发了同心测调分注技术,显著提高了分层配注的测调效率和配注精度。该项技术为今后注水向智能化方向发展奠定了基础。另外,注水开发要求分注管柱的长效性,开发配套可反洗分注工艺技术,确保井筒清洁,防止地层被井筒杂质和菌类污染,避免分注管柱结垢卡管柱造成大修的风险。渤海油田分层注水工艺技术参数见表 1。

| 表 1 渤海油田分层注水工艺技术参数 |

截止到2013年底,渤海区域油田注水井共计(自营和合营)438口,分注井307口,分注率达到70.1%,油田分注井层段合格率76%。这些分注井中,采用“一投三分”注水管柱施工16口井,同心分注管柱施工21口井,空心集成注水管柱施工142口井,同心测调注水管柱施工7口井,多管分注管柱施工98口井,洗井分注施工21口井。

2 分层注水工艺技术发展通过近二十年的发展,渤海油田分层注水工艺已取得长足的进步,多种分层分注工艺日渐成熟和完善,概况起来可分为如下五种:“一投三分”分注技术、同心分管分注技术、空心集成分注技术、同心测调分注技术及分注井反洗技术。

2.1 “一投三分”分注技术“一投三分”分注技术,即一次性钢丝投捞测试作业能完成三层段分注。配注管柱主要由油管、滑套、可定位插入密封、插入密封式配水器工作筒、圆堵引鞋和“一投三分”配水器等组成。配水器上装相应层段的井下贮存式电子压力计或井下贮存式电子流量及水嘴,对该配水器进行一次钢丝作业投捞便可实现对三个层段的层间验封测试或分层流量测试调配。该技术解决了30~60°井斜,2~3个层段的分层、验封、配注的难题,且能满足单层最大400 m3/d的注入量测试要求。注水管柱采用直槽定位器定位,管柱稳定、寿命长。层间密封采用插入密封短节;采用储存式井下涡街流表 1渤海油田分层注水工艺技术参数量计直接录取单层配注量[4]。

长期使用过程中也暴露出一些不足:由于流量计的安装间距较短,大排量流量测试时存在层间干扰;控制水嘴只能轴向安装,有机杂质沉淀时造成过流通道减小甚至堵塞配水器;在调配水嘴测压力和流量测试时,需频繁投捞出配水器,由于投捞配水器会产生流量、压力波动,降低了测得的压力数据和流量数据的准确性。

2.2 同心多管分注技术同心多管分注技术采用同心双油管和井口塔式双油管挂,将注入井建立为油套环空、油管与中心管环空及中心管三个独立通道[5]。流体通过油套环空注入上部油层;通过外层油管和中心管之间的环空注入中部油层;通过中心管注入下部油层。各层注入通道从地面开始就相互独立地流经各自的通道注入到相应的层段,通过地面的流量调节阀调节注入流量,地面各层独立的流量计、压力计可以直接读相应注入层的注入流量和注入压力,因此配注直观、准确、高效,避免钢丝作业的风险。解决渤海油田防砂完井的井筒状况和油藏地质要求在同一口井中进行井水、聚、气选择性分层注入问题。实现了不大于三层段、单层注入量不超过500 m3/d的分注,对井斜无限制,适用于3.25英寸(8.26 cm)、3.88英寸(9.86 cm)、4英寸(10.16 cm)和4.75英寸(12.07 cm)的密封筒。

对于三层分注,其缺点在于套管长期承压,易对套管造成损害,但对于只注两层的注水井,选择两管分注方式则可以保护套管;该工艺能省去钢丝作业投捞配水器测配,但需要对原井口采油树和流程进行改造。

“一投三分”和同心多管分注技术最多只能实现三层段分注,对于四层段以上的分注若采用单级配水工作筒对应单级配水器的方式,钢丝作业投捞测试作业工作量相当大,在此情况下开发了空心集成分注工艺技术,简化钢丝作业工作量。

2.3 空心集成分注技术空心集成分注技术,其核心技术是将层间分层工具与配水工作筒集成一体化,每一级配水工作筒及相应配水器配合,能实现两层段分层注水,多级配水工作筒实现多层段的分层配注,一次钢丝作业投捞作业可测调两层。分注管柱主要由油管、滑套、可定位插入密封、插入密封式配水器工作筒、圆堵引鞋和空心配水器等组成;分层测试仪工具串由定位器、小直径井下存储式涡街流量计[6](或压力计)和导向头组成,下入到配注管柱内可从下到上一次完成多个注水层段压力、流量的实时测试或可选择性地进行某注水层段压力、流量的实时测试,有效解决防砂完井注水井最小内通径为3.88英寸(9.86 cm)、4.00英寸(10.16 cm)或4.75英寸(12.07 cm),井斜小于60°和分注层段≤6层的分层配注及其流量测试的问题,实现了单层最大测试流量5~700 m3/d[7]。

该技术的主要特点是桥式空心集成结构,实现了单级双层调控及小通径井径注水井的多层段配注调控,配水工作筒有上、下两组径向出水孔,与配水器芯子圆周分布的径向出水孔相对应,配水器芯子出水孔最多可安装6个水嘴;采用钢丝作业中心投捞,配注及测试工具上下压力平衡,钢丝作业投捞成功率和调配效率高;各层段注水压力和流量实现实时测试,流量的独立计量,直接录取单层配注量或压力,资料准确可靠,避免了传统递减法测试的测量误差;测试流量计小直径,小长度,大排量,性能稳定。分层调配过程中,采用水嘴选配软件,方便现场操作和数据管理。此分注方式能提高注水井分层数,不足之处在于调配时反复投捞配水器更换水嘴,故测试调配过程占井时间仍然较长,单井作业用时达4~7 d。

2.4 同心测调分注技术传统分注调配技术一般采用钢丝作业投捞配水器更换水嘴,分层配注误差范围较大(±10%),钢丝作业工作量大,不便于对平台分注井定期检测与调配计划的实施,影响分注开发整体效果。同心测调分注技术[8-9]采用同心测调仪器和同心结构的测调工作筒,测调工作筒装具有可调水嘴,同心测调仪器主要由定位器、转动器和电磁流量计组成。通过电缆作业下入测调仪器就可以调节井下测调工作筒上的可调水嘴的开启度同时测试流量,达到配注量。井下测调工作筒结构尺寸相同,对分层段数没有限制,可以选择性调节任意一级工作筒水嘴,该工艺可以在井斜小于60°的大斜度分注井中成功对接。利用井下电磁流量计或超声波流量计[10],从下至上递减法计算各层注入量,实现全井测试流量达1 500 m3/d。现场试验验证1天可以完成一口井的调配,从而显著提高了分注井的调配效率,配注误差在±2%。

同心测调分注技术改变测试调配理念,运用机电一体化技术,在线的条件下实时完成整个测配过程,操作便利、易于掌握配注情况。同时配水工具和水嘴设计成一体化结构,呈现无级调节水嘴开度的特点,配水精度和配水效率都得到了大幅度提高。该技术目前可用于套管井,以及密封筒系列为3.88英寸(9.86 cm)、4英寸(10.16 cm)和4.75英寸(12.07 cm)的防砂完井注水井,井斜要求不超过60°。不足之处在于采用电缆作业投送测调仪器不适用于超大井斜或井深太深的注水井[11]。

2.5 分注井可反洗井技术前述“一投三分”、空心集成和同心测调分注工艺管柱均不具备全井筒的洗井功能,只是通过分注封隔工具顶部以上的循环滑套进行防砂段以上的油套环空洗井,而对于结垢腐蚀较集中的防砂段不能洗井。由于注水井长期不洗井,使得井下管柱腐蚀、结垢等问题越来越突出,常常造成地层污染堵塞,注入压力上升、单井注入量下降;部分井后期动管柱作业提不动,造成大修作业。为提高注水管柱的长效性,开发了可洗井分注工艺技术。目前形成的可洗井分注技术包括提升式反洗井分注、液控膨胀式反洗井分注和插入密封式反洗井分注三种可洗井分注技术[12]。

(1)提升式反洗分注技术,采用上提/下放管柱实现分层注水和建立反洗井通道,其特点是洗井通道大,适用范围广,可用于海上所有防砂完井密封筒。液控管线要连接至约井口以下20 m处的管柱提升工具上,洗井时能上提/下放管活动管柱,避免长期不动管柱洗井造成注水管柱和原井下防砂管柱“垢成一体”,减少大修事故。由于每次洗井操作都需要从密封筒内拔出插入密封并再重入,对密封模块的性能和使用寿命提出了更高的要求。

(2)液控膨胀式反洗分注技术,利用液压控制膨胀式封隔器的胶筒膨胀或收缩实现注水分层和建立洗井通道,环空洗井通道大。液控管线需要下入至防砂段内的膨胀式封隔器上控制其坐封和解封。正常注水时,井口给液控管线加液压并保持一定的压力控制井下封隔器保持坐封状态,需要洗井操作时,在井口给液控管线释放压力,封隔器解封,建立反洗井通道,实现洗井。技术优势是注水压力系统和封隔器供压系统相互独立,另外若分注井的密封筒失效,膨胀式封隔器可在盲管内坐封。要求防砂完井最小内通径为4.75英寸(12.07 cm)。由于要对液控膨胀式封隔器反复坐封和解封,要求封隔器胶筒具备较好的耐疲劳性能。

(3)插入密封式反洗分注技术,利用插入密封和注水工作筒工具内部的环空夹壁腔配套洗井阀建立反洗通道。当注水时,由于油管内压力大于油管外压力,反洗阀关闭洗井通道;当反洗井时,油管外压力大于油管内压力,反洗阀可反向打开,连通反洗通道。因此,只需通过改变井口流程,即可实现注水和洗井操作,操作较为简便,但相对于前两种反洗分注技术,洗井通道相对较小,影响洗井排量,适用于防砂完井最小内通径为4.75英寸(12.07 cm)。另外对反洗密封阀的可靠性要高,确保在完成洗井操作后密封阀能关闭且仍具备良好的密封性。

3 分层注水工艺技术发展趋势前述的多项分注技术解决了渤海油田注水的很多现实问题,但通过多年实践表明,仍然存在许多问题和技术难题,如分层注水测调作业需动用平台上修井机或吊车,由于这些装备常常长时间用于修井作业,很难及时配合分层注水井测试作业,影响定期分注测试工作;随着渤海油田注水开发进入中后期,注采矛盾日益突出,对分段防砂的每个层段内再细分注水提出了需求,而一些注水井井口注水压力达到甚至超过地面注水系统压力等级,要求能进行井下增压注水;对于新发现的一些低渗透油田开发井大都为深井、大斜度/水平井,需要更智能化的分注技术满足测调的要求。因此分注工艺技术还需要在以下几个方面不断探索与实践,以适应生产实际的需要。

3.1 提高分注测调作业时效配套技术(1)移动式地面防喷管系统

针对现有分注测试作业中钢丝/电缆作业的防喷管起立/下放需要占用平台上修井机或吊车、操作复杂的问题,开展液控防喷管的研究和试验,直接通过地面液压装置实现防喷管的立放,整个井口操作无需动用平台上的修井机或吊车,减少安全隐患,实现分注测调作业的机动性。

(2)单层双流量计测试

针对单支电磁流量计或超声流量计递减法测试误差大的问题,开发应用双流量电缆测调仪,测调仪配备上下两个流量计,在同一工况下通过吊测的方式实现单层注水量直接测试,提高测试效率和精度。

3.2 多级细分层注水随着渤海油田注水开发进入中后期,综合含水率上升,层间矛盾日益加剧,今后将开发精细分层注水技术。结合海上油田注水井特点,细分注水主要包括以下两个方面。

(1)砾石充填防砂完井注水井层段二次细分

采用先期砾石充填防砂分段完井的,后期在各分段内再进行细分层段,即在砾石充填完井管外填充化学药剂建立人工隔板进行二次细分,需开展化学封隔剂性能、管外化学剂流动分布、药剂固结承压能力等研究。

(2)细分层简易防砂完井多级分注

先期采用套管分注或新投产的注水井,可根据油藏精细注水要求,直接进行封隔器挂滤砂管多级防砂完井,分段数可达10层以上,后下分层注水管柱直接在防砂管柱基础上实现细分层多级分注。

3.3 井下增压注水技术一些注水井受注入水质影响,近井地带堵塞严重[13],进行酸化解堵作业后,酸化有效周期较短,造成注入压力普遍增高达到甚至超过地面注水系统压力等级,开展倒置电潜泵增压分层注水管柱工艺研究,满足分层注水、注入压力监测、反循环洗井和井下安全控制等功能,实现在原地面注水压力系统能力基础上再井下增压3~12 MPa,单井最大注水量可达1 000 m3/d。

3.4 智能分层注水一些低渗透油田逐步进入开发试验,出现一些深井、超大斜度井(>60°)、水平井,传统的钢丝/电缆作业分层调配方式不能适应深井、大斜度、水平井,进行电缆永置测调一体化技术研究,推进分层注水技术智能化、高效化和高准确率化,在水井测调施工成功率、监测能力和及时响应能力方面迈向新台阶[14]。

4 结束语分层注水技术与渤海油田采收率密切相关,注水工艺及工具需不断创新及原有技术再升级才能推动渤海分注技术向更科学、更高效的方向发展。经过近二十年发展,渤海油田分层注水技术经过从陆地油田引进、消化和自主创新,已经发展到适合多种井况和生产注入需求的分层注水系列,形成了一系列具有渤海海上油田特色的分层注水技术体系。随着渤海海上油田生产开发进一步深入,注水井井况和注入需求越来越复杂,电缆永置测调一体化技术研究、井下增压注水技术和细分层系注水技术将成为未来分层注水技术发展趋势。

| [1] |

邓建明. 渤海油田防砂技术[M]. 石油工业出版社, 2013: 1-3.

|

| [2] |

徐国民, 刘亚三, 米忠庆, 等. 特高含水期精细分层注水工艺技术需要解决的问题[C]//吴奇. 提高注水开发效果工艺配套技术文集. 北京: 中国石化出版社, 2010 : 6-14.

|

| [3] |

李明, 王治国, 朱蕾, 等. 桥式偏心分层注水技术现场试验研究[J]. 石油矿场机械, 2010, 39(10): 66-70. DOI:10.3969/j.issn.1001-3482.2010.10.017 |

| [4] |

刘敏. "一投三分"分层配注及分层测试技术[J]. 中国海上油气(工程), 2000, 12(4): 38-39. |

| [5] |

程心平, 马成晔, 张成富, 等. 海上油田同心多管分注技术的开发与应用[J]. 中国海上油气, 2008, 20(6): 402-403. |

| [6] |

高纯良, 赵学增, 李珠玲. 井下涡街流量计的研究与实践[J]. 油气井测试, 2003, 12(4): 60-62. |

| [7] |

刘敏, 程心平, 罗昌华. 海上油田防砂完井注水井插入式多水嘴集成分层注入技术[C]//吴奇. 注水技术研讨会论文集. 北京: 中国石化出版社, 2005 : 65-75.

|

| [8] |

刘永胜. 注水井分层智能联动调配系统[J]. 石油仪器, 2007, 21(1): 62-63. |

| [9] |

罗昌华, 程心平, 刘敏, 等. 海上油田同心边测边调分层注水管柱研究与应用[J]. 中国海上油气, 2013, 25(4): 46-48. |

| [10] |

董吉新, 姚汉玉, 郭海燕. 超声波井下流量计在油田注水井中的应用[J]. 石油矿场机械, 2005, 34(4): 96-97. |

| [11] |

黄强, 张立, 郭鑫, 等. 分注井测试与调配联动技术的改进与应用[J]. 内蒙古石油化工, 2011(5): 87-89. |

| [12] |

王立苹, 杨万有, 罗昌华, 等. 海上油田防砂完井注水井反洗井工艺及配套工具[J]. 石油机械, 2013, 41(5): 36-39. |

| [13] |

崔波, 王洪斌, 冯浦涌, 等. 绥中36-1油田注水井堵塞原因分析及对策[J]. 海洋石油, 2012, 32(2): 64-70. |

| [14] |

刘合, 裴晓含, 罗凯, 等. 中国油气田开发分层注水工艺技术现状与发展趋势[J]. 石油勘探与开发, 2013, 40(6): 733-737. DOI:10.11698/PED.2013.06.13 |

2015, Vol. 35

2015, Vol. 35