| 自升式钻井平台悬臂梁负荷试验方法研究 |

自升式钻井平台以其移动方便升降灵活,适应水深范围较广(200 m以内),定位能力强及自持能力长等优点,在浅水海洋油气勘探开发中得到了广泛的应用[1-4]。1956年,世界上第一座三腿自升式钻井平台“天蝎号”在美国诞生,它是现代自升式钻井平台的雏形[5]。历经半个多世纪的发展,自升式钻井平台已从早期的槽口式发展到当前的悬臂粱式[6]。槽口式钻井平台的作业范围只能局限于平台主体之内,悬臂梁的使用是对钻井平台性能的重大改善[7]。通过悬臂梁的纵向移动和钻台的横向移动,扩大了平台一次就位的钻井数量,从而大幅提高了钻井作业效率,平台操作的灵活性也大为改善,因此悬臂梁的强度直接关系到钻井平台的整体性能。

为了检验设计的科学性及合理性,验证平台的各项功能、性能能否达到设计要求,自升式钻井平台在建造完工交付使用之前要进行全面试验,悬臂梁负荷试验是其中一项关键试验项目,其目的在于:

(1) 通过施加试验要求的载荷,使悬臂梁和平台主体经受最大的设计弯矩、剪力和挠度变形,验证悬臂梁以及平台主体支撑结构的设计和施工质量是否达到足够的强度。

(2) 验证管架区和钻台立根盒摆放重物综合模拟负荷,悬臂梁能否满足设计要求的纵向滑移位移。

(3) 验证钻台立根盒摆放重物模拟负荷,能3试验前准备否满足设计要求的横向滑移的位移。

(4) 验证井架静载及钻井游动系统负荷是否满足设计要求。

本文以200 ft自升式钻井平台“海洋石油923”为例进行悬臂梁负荷试验方法研究。

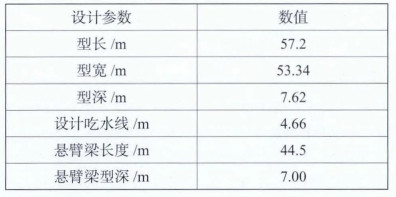

1 工程概况200 ft自升式钻井平台“海洋石油923”是海洋石油工程股份有限公司首次承担的钻井船总包项目,该项目钻井平台为三桩腿,桩腿为三角形桁架,船型为三角形,最大作业水深60 m,最大钻井作业深度6 000 m。平台主要设计参数如表 1所示。

| 表 1 “海洋石油923”主要参数 |

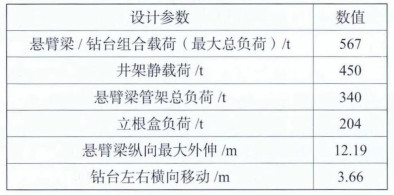

2 试验参数

悬臂梁设计参数如表 2所示,悬臂梁负荷试验能力如表 3所示,试验采用逐级加载的方法,试验负荷由40%→60%→80%→100%逐步增加。

| 表 2 悬臂梁设计参数 |

| 表 3 悬臂梁负荷试验能力 |

3 试验前准备 3.1 试验前检查

(1) 检查确认平台的井架、游车、顶驱、绞车安装合格并通过功能测试。

(2) 检查确认电站、发电机系统、升降系统、悬臂梁钻台滑移系统及锁紧装置、压载系统、钻井绞车操作系统等试验完成,并满足设计要求。

3.2 试重负荷及吊索具管架负荷选用340 t的钢板,立根盒负荷选用标定质量为1 17 t的试重块,可变负荷采用满载质量分别为35 t和25 t的水袋数个,通过向水袋充水以达到试验所需的质量。起吊水袋的吊索具额定载荷不小于450 t。

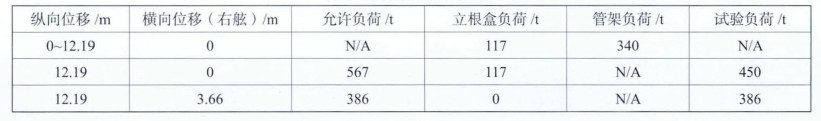

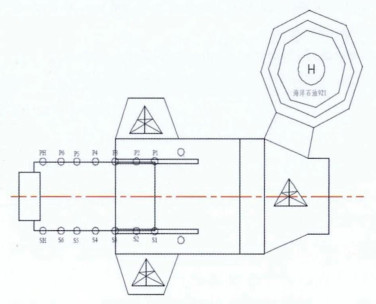

3.3 测量位置施加的载荷将使悬臂梁和平台主体承受最大的设计弯矩、剪力和挠度变形,悬臂梁及平台主体的变形量采用水平经纬仪测量记录。变形测试位置分别为P1、P2、P3、P4、P5、P6、PH、S1、S2、S3、S4、S5、S6、SH,具体分布如图 1所示。

|

| 图 1 变形测量点分布图 |

4 试验

平台在试验区域插桩升船至要求的气隙进行预压载稳固桩腿,待桩腿稳固后卸掉预压载,升船至负荷试验要求的气隙,将平台调至水平,通过详细计算确保平台可以承受试验负荷。需要注意的是负荷试验期间,风速不能超过8级,浪高不超过1 m,如果超过以上数据,必须立即停止试验。

4.1 悬臂梁纵向滑移0~12.19 m(1) 悬臂梁位于初始位置,管架区均匀摆放340 t钢板,钻台立根盒均匀摆放117 t试重块,确保船体处于水平状态,并打开悬臂梁锁紧装置,使用水平经纬仪测量初始变形数据。

(2) 悬臂梁逐渐滑移至转盘中心距艉封板12.19 m位置,使用水平经纬仪测量变形数据,检查滑移导轨、导向块及其它运动部件是否有刮蹭、挤压、变形等损坏。

(3) 将悬臂梁移动复位至初始位置,复查滑移导轨有无变形或损坏。卸载管架区340 t钢板。

4.2 悬臂梁纵向滑移至12.19 m,钻台位于中心线位置(1) 将悬臂梁纵向滑移至转盘中心距艉封板12.19 m位置,锁紧悬臂梁,检查滑移导轨、导向块及其它运动部件是否有刮蹭、挤压、变形等损坏。

(2) 使用游车将水袋吊起,向水袋注水,使其重量分别达到试验负荷的40%、60%、80%、100%即达到180 t、270 t、360 t、450 t,每个步骤保持1 min后测量记录变形数据。

(3)通过水袋排水逐步卸载可变负荷,测量记录变形数据。

4.3 悬臂梁纵向滑移12.19 m,钻台右移至距中心线3.66 m位置(1) 将悬臂梁纵向滑移至转盘中心距艉封板12.19 m位置,锁紧悬臂梁,将钻台横向右移至距船体中心线3.66 m的右舷处,测量记录变形数据。检查滑移导轨、导向块及其它运动部件是否有刮蹭、挤压、变形等损坏。

(2) 使用游车将水袋吊起,向水袋注水,使其重量分别达到试验负荷的40%、60%、80%、100%即达到154.4 t、231.6 t、308.8 t、386 t,每个步骤保持1 min后测量记录变形数据。

(3) 通过水袋排水逐步卸载可变负荷,测量记录变形数据。

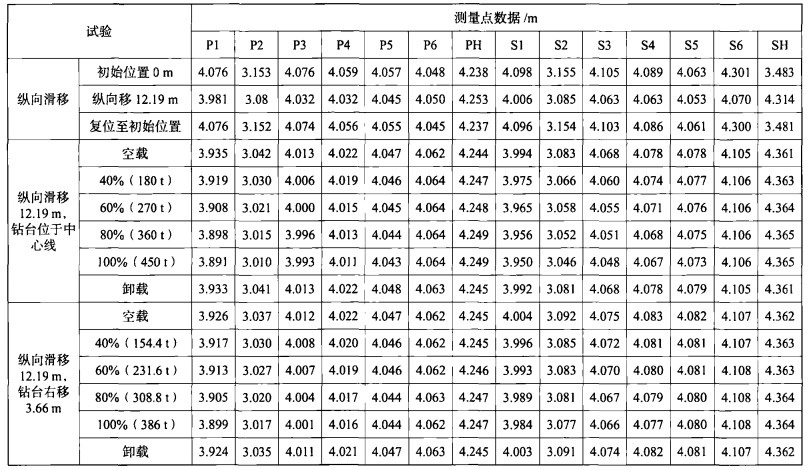

5 试验结果试验数据(表 4)经过专业公司分析计算,分析结果表明本次试验悬臂梁及平台主体的变形量均在安全范围之内,充分验证了悬臂梁以及平台主体支撑的结构强度满足设计要求。

| 表 4 悬臂梁负荷试验悬臂梁及平台主体变形测量数据 |

6 结束语

试验结果分析表明,悬臂梁及平台主体的变形量符合设计要求,验证了悬臂梁及平台主体支撑结构设计的安全性及合理性。

选用水袋作为可变负荷,并采用逐级加载的方法进行负荷试验,具有操作简便,安全可靠的优点。工程实践证明,本文对悬臂梁负荷试验方法的探索研究取得了成功,为其它类似工程项目的顺利实施提供了宝贵的经验和借鉴。

| [1] |

汪张棠, 赵建亭. 我国自升式钻井平台的发展与前景[J]. 中国海洋平台, 2008, 23(4): 8-13. |

| [2] |

王定亚, 莉萍. 海洋钻井平台技术现状与发展趋势[J]. 石油机械, 2010, 38(4): 69-72. |

| [3] |

窦玉玲, 管志川, 徐云龙. 海上钻井发展综述与展望[J]. 海洋石油, 2006, 26(2): 64-67. |

| [4] |

Arockiasamy M. Chapter 7-Framed and Gravity Offshore Drilling and Production Platforms, in Offshore Structures[M]. edited by Reddy D V and Arockiasamy M, Krieger Publishing Company, 1991.

|

| [5] |

陈宏, 李春祥. 自升式钻井平台的发展综述[J]. 中国海洋平台, 2007, 22(6): 1-6. |

| [6] |

陈宏. 自升式钻井平台的最新进展[J]. 中国海洋平台, 2008, 23(5): 1-7. |

| [7] |

王龙庭, 王西录, 梁会高, 等. 国外自升式悬臂梁钻井平台结构特点[J]. 海洋石油, 2009, 29(4): 89-93. |

2014, Vol. 34

2014, Vol. 34