| 东海XX井复杂情况处理介绍 |

2. 中海石油(中国)有限公司上海分公司, 上海 200300

2. Shanghai Branch of CNOOC Ltd, Shanghai 200030, China

海上油气田的开发以丛式井为主,老油田长时间的开采,产量逐年递减,调整井难度逐年提高,同时,为降低成本,提高利用效率,部分井在调整井基础上通过加深或侧钻钻探未钻遇的地层,从而达到地质勘探的目的[1]。部分老油田因为年代久远,模块钻机能力下降或者本身能力不足,给调整井兼探井的钻井带来风险[2]。东海某油气田XX井便是此背景下实施的一口调整井兼探井,设计加深井深至5 236 m。通过模拟计算,该井在600~1 000 m位置疲劳系数高,钻杆刺漏现象严重(共刺漏钻杆20根),加深层段预计为低孔低渗地层,压力系数1.47。实际在钻至5 108 m发生溢流,录井捞砂显示为高孔渗的中砂岩地层,压力系数1.8。压井过程中,钻杆在731 m位置再次刺漏,导致短路循环,无法正常压井,置换压井过程发生井漏,同时,平台原有设备压力等级不足,压井期间阻流管汇刺漏,导致现场情况复杂。经过重晶石沉淀压井、抢接考克、钻杆内作业等一系列措施,最终压井成功。

1 XX井复杂情况主要特点(1) 储层埋藏深、高温高压。溢流时井深为5 108 m(垂深4 410 m),为该油气田所钻遇最深的井。本井井底温度为161.5℃,目的层为气层,溢流后关井套压10.3 MPa,计算压力系数为1.78,是典型的高温高压气井。

(2) 下喷上漏。7”套管鞋以下的6”井眼存在13个煤夹层,压井过程将煤层压漏导致下喷上漏。

(3) 钻杆刺漏、短路循环。2月4日泵压持续降低,判断钻杆刺漏,短路循环,无法有效压井,这也是导致本次压井情况不断复杂的最直接原因。

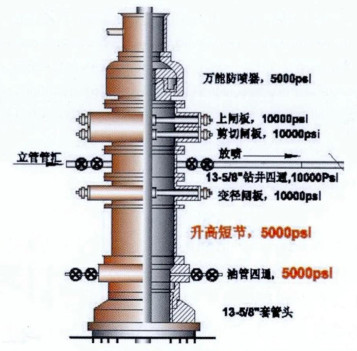

(4) 井口压力等级受限、地面设备能力受限。平台防喷器10 000 psi(68 950 kPa)压力等级,升高管5 000 psi(34 475 kPa),油管四通5 000psi (34 475 kPa),是井口装置中压力等级最低的装备,降低了井口装置整体的压力等级,限制了作业能力(图 1)。

|

| 图 1 XX井井口示意图 |

2 复杂情况处理过程 2.1 溢流初期处理

(1) 1月31日发生溢流,首先采用边循环边加重方法进行压井,期间,泥浆泵发生故障,修复后,泵压由原先的24 MPa降至14.4 MPa,并持续降至9.3 MPa,检查泵及地面管汇正常,推断钻杆刺漏。

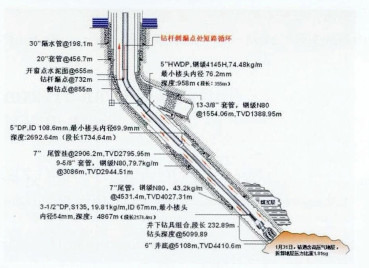

(2)2月4日,改为置换法压井[3-5],由于刺漏点以下泥浆气侵严重,无法判断气侵后的泥浆比重,井口设备最低压力等级为5000 psi(34 475 kPa),因此控制井口压力不可高于4 000 psi (27 580 kPa),导致无法有效的控制井底出气。置换压井过程中共挤入密度为1.8 g/cm3的重泥浆153 m3,理论计算已填满井筒容积陋],但仍未把井压住,而且,套压和立压仍然呈不断升高的趋势,判断井底发生漏失。置换、放喷过程中阻流管汇经受长时间高压流体冲蚀,2月6日,阻流管汇多处刺漏,启动应急状态(图 2)。

|

| 图 2 XX井井下示意图 |

2.2 特殊方案处理 2.2.1 小排量滴灌法循环排气

小排量滴灌法循环排气是被动情况下采取的措施,由于井下漏失及阻流管汇刺漏后泥浆无法回收,损失大量重泥浆,导致后续供应不足,加上设备损坏严重,只能通过小排量循环。以泥浆泵5冲左右的排量,套压不高于7 MPa(此参数下可满足稳定排气),泵人重泥浆,达到循环排气暂时维稳的目的。在2月7日至2月14日维稳期间,储备充足的重晶石,并紧急动员附近平台的测试设备(油嘴管汇、动力油嘴、测试分离器)建立多条放喷压井通道,确保后续压井作业正常进行,同时修复损坏的设备,达到了预计的目的。

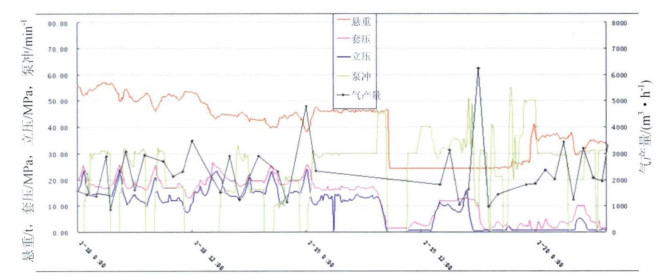

2.2.2 重晶石沉淀法压井1月31日至2月14日已消耗重晶石700 t,继续泵入低黏度的重泥浆,可形成更多的重晶石沉淀,从而在井内形成重晶石塞,可达到堵漏及压井的目的,因此,决策采用重晶石沉淀法进行压井。2月15日至2月19日,泵人低黏度重浆,消耗重晶石200 t,加上之前消耗的重晶石共计900 t,假设有lO%重晶石沉淀,足以将6”井眼和部分7”套管段填满,理论上应该起到明显的阻流压井作用,实际井下不再漏失,但井内出气量仍为50 000~60 000 m3/d(图 3),说明重晶石塞已经形成,但其致密度不足以封堵高压气层。重晶石沉淀压井期间,悬重逐渐降低,判断重晶石沉淀导致钻具卡死。

|

| 图 3 重晶石沉淀法压井期间循环排气参数变化曲线 |

2.2.3 抢接考克

重晶石沉淀压井期间以350 L/min的排量进行循环低黏度泥浆,期间多次全开动力油嘴,以900 L/min的大排量循环。发现开大排量后,短时间内套压持续降低,返出变少甚至无返出,此时产气量为零,持续时间约3 min,继续循环,套压逐渐升高,开始返出并逐渐增大,产气量随之增大。分析认为重晶石沉淀形成重晶石塞起到了一定的阻流作用导致以上现象的发生。

当时状态下,刺漏点以上短路循环,无其他措施下,压井无法成功。因此决策抢接考克,通过钻杆内作业,寻找并起出刺漏钻杆,建立正常循环进行压井。重晶石沉淀形成的重晶石塞提供了抢接考克的短暂时机,现场制定了详细的抢接方案并多次演练,2月19日,开大排量至900 L/ min后,立压降为0,套压降低为0.5 MPa,现场关万能,开闸板防喷器,下放钻具使钻杆井口方余1.22 m,卸开钻杆安装防喷考克,并取得成功。之后工作重点转移至钻杆内作业,寻找并起出刺漏点钻杆,建立深部循环,实现正常压井。

2.3 钻杆内作业 2.3.1 钻杆内连续油管作业抢接考克后首先进行了连续油管作业,其目的是:(1)通井,将连续油管尽量下深,确认钻杆内是否有重晶石沉淀;(2)通井过程中开泵循环,达到冲洗钻杆内壁目的;(3)替入加重泥浆,达到压井目的[7]。

连续油管最终下深至3 000 m(此深度连续油管已接近最大安全载荷),无阻挂,达到了通井及冲洗井壁的目的。由于连续油管只能在钻杆内而非整个井筒内替人重浆,未能起到压井目的。

2.3.2 钻杆内电缆作业连续油管作业后,进行了一系列的电测作业:

(1) 利用CCL仪器通井,同时利用其磁信号找漏点;最终通井至3 940 m,但是未能通过磁信号发现漏点。

(2) 镁粉切割。由于找漏点的电测仪器未到达现场,决定先进行钻杆内切割,其目的是:①在深部位置建立钻杆与环空的连接通道,为建立深部循环做准备;②钻杆卡死,通过切割,为起钻拆甩刺漏钻杆做准备。

本次切割选择了对套管伤害小的化学切割方式,镁粉切割,该切割器耐压10 000 psi(68 950 kPa),经过计算,分析了三个切割位置与泥浆密度的关系:①切割点3 000 m,需替人的压井泥浆密度为2.63 g/cm3;②切割点3 500 m,压井泥浆密度为2.34 g/cm3;③切割点4 000 m,压井泥浆密度为2.13 g/cm3。

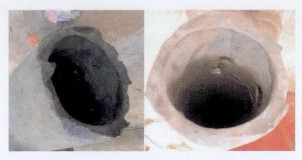

最终选择在3 065 m进行切割,其原因是:①此位置为套管重叠段,可确保切割时有双层套管保护;②此位置对应地层为泥岩,即使伤及套管,也不会打开新的产层导致情况更加复杂。2月28日,下钻至3 065 m,一次性切割成功,如图 4所示。

|

| 图 4 钻杆切口 |

(3) 24臂井径仪成像作业,根据井径仪在钻杆内测的成像图,其测量精度无法发现刺漏点。

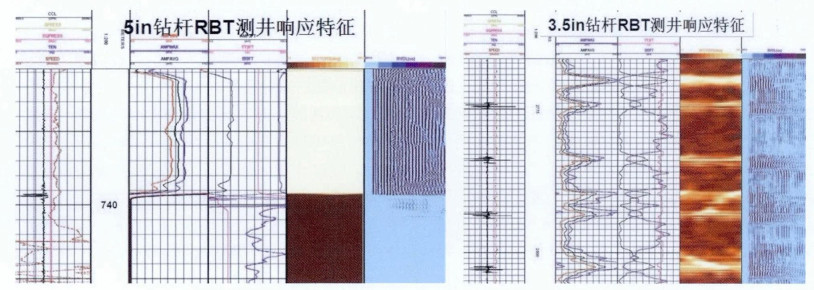

(4) RBT测井。RBT为径向水泥胶结测井仪器,如果把钻杆外的重晶石堆积物视作是具有一定横波速度的固体,那么利用RBT声幅有可能识别重晶石顶面,根据重晶石顶面,确定钻杆是否再往上切割。测量井段为3 020 m至井口,通过测量,测得734.3 m位置为分界线(图 5),钻杆外环空存在两种不同密度的介质,推测泥浆在734.3 m位置短路循环,以上主要为泥浆,以下主要为天然气,初步确认了刺漏点位置。

|

| 图 5 RBT测井结果 |

由于环空介质受到气侵,其干扰引起的差异可能大于重晶石引起的差异,无法明确切割点以上的钻杆外是否存在重晶石塞。

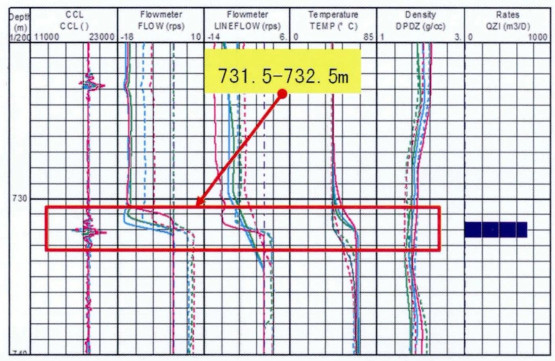

(5) PLT测井。PLT仪器为涡轮流量计,是最简单、最直接也是最成熟的流量方法,主要通过涡轮转速RPS与电缆速度回归得到井筒内流体流动速度进行流量计算,产出井中需要同时结合流体密度和流体电容来进行分相流体流量的计算。PLT测得钻杆内流量变化点在731.5~732.5 m,测量全流量为735 m3/d(图 6),与井口泥浆流量720 m3/d吻合,综合RBT的分析结果,推断钻杆漏点在731.5~732.5 m井段(接箍处)。最终起钻发现刺漏点深度为731 m,证实了本方法用于测钻杆刺漏点的准确性。

|

| 图 6 PLT测井结果 |

2.4 带压起下钻

PLT测井明确了刺漏点位置,镁粉切割在深部位置建立了钻杆与环空的流通通道,决策再下入连续油管至切割位置循环,通过切割通道在钻杆及环空内泵入重浆,达到压井目的,为起钻拆甩刺漏钻杆做准备。3月4日,连续油管下至3 032 m,由于密度为2.6 g/cm3的泥浆流动性差,只能泵人2.4 g/cm3泥浆,共泵入300 m3,立压、套压逐渐降至0.5 MPa左右,产气量降至5 000 m3/d以下,已具备强行起钻条件。

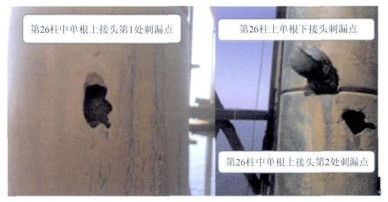

3月6日0:00,观察井况稳定,关万能防喷器,做好应急措施准备,试起三柱观察井内无异常,灌入量正常,开始强行起钻[8]。起止第13柱时开始溢流,之后每起一柱开泵循环,下午17:30,起钻26柱,在26柱上单根与中单根接头处发现刺漏点,如图 7所示,深度为731 m,与电测结果一致。

|

| 图 7 加重钻杆刺漏点照片 |

强行起钻成功完成,将刺漏钻具甩掉,在3 000 m井深处替入密度为2.6 g/cm3的重泥浆建立循环,使整个井控形势发生了转折,3月7日立压、套压均降为0,随后开万能防喷器,循环排气,至3月8日,井下稳定,压井成功。

3 经验及教训(1) 压井过程中钻杆刺漏导致短路循环,非常规压井手段起到至关重要的作用,本次采用了重晶石沉淀法压井,形成的重晶石塞成功封堵了漏层,虽然未能成功阻隔高压气源,但起到很好的阻流作用,有了抢接考克的时机,成功抢接考克是取得本次压井成功的关键因素。

(2) 抢接考克后采取了钻杆内作业:①镁粉切割一次性成功,建立深部流通通道,切割口平整、安全、可靠,确保起钻成功;②RBT和PLT电测作业,成功找到刺漏点等。这些作业措施为以后类似复杂情况的处理手段提供了可参考的技术手段。

(3) 东海该油气田钻至深部地层的井全部为低孔低渗储层,不通过压裂改造无法自喷。本井所钻深部地层预计为低孔低渗地层,但由于未严格按照规范标准选择井口设备,升高管和油管四通压力等级5 000 psi(34 475 kPa)远低于井底压力11 154 psi(76 907 kPa),导致复杂情况处理不能采取更强力措施进行压井。通过本次复杂情况的处理,清楚的认识到,应严格按照钻井作业的规范要求进行设备配置和施工作业。

| [1] |

董星亮, 曹式敬, 唐海雄, 等. 海洋钻井手册[M]. 北京: 石油工业出版社, 2011.

|

| [2] |

姬洪刚, 卓振洲, 张雪峰, 等. 渤海某油田利用模块钻机调整井钻井作业的难点与对策[J]. 科技创新与应用, 2014(6): 77-78. |

| [3] |

张桂林. 置换法压井操作方法[J]. 石油钻探技术, 2010, 38(2): 1-4. |

| [4] |

张桂林, 曾强渗. 从伊朗Arvand-1井溢流压井再谈置换法压井方法[J]. 石油钻探技术, 2012, 40(4): 123-126. |

| [5] |

张桂林, 董明键. HF203井井喷及强行下钻压井方法[J]. 石油钻探技术, 2011, 39(3): 72-76. |

| [6] |

李勇政, 袁骐骥, 方军, 等. 灌注法压井液替换溢流气体过程理论计算[J]. 重庆科技学院学报(自然科学版), 2010, 12(4): 47-50. |

| [7] |

贾映友, 赵明凯, 叶青科, 等. 连续油管压井工艺在丘东七井的应用[J]. 钻采工艺, 2002, 25(5): 26-27. |

| [8] |

罗远儒, 陈勉, 金衍, 等. 伊朗Arvand-1井异常高压地层溢流压井技术[J]. 石油钻探技术, 2011, 39(6): 112-115. |

2014, Vol. 34

2014, Vol. 34