| 海上油气田工程压裂作业船及装备配置技术探讨 |

海上油气田油气增产措施作业方式有两种,一种是将作业装备放在生产平台上,另一种是集中在一艘船舶上完成。这种专门为压裂或酸化处理而设计的工程压裂作业船舶具有储存能力、混合能力、泵注能力和现场质量控制,能够提供包括防砂、压裂和酸化在内的一系列储层改造增产作业。先进和高效的压裂作业船能够依靠动力定位系统定位,与生产平台时刻保持着一定的安全距离,保障施工作业的顺利完成。

随着海洋油气勘探开发技术的不断进步,以酸化压裂为主要手段的储层改造技术已经成为开发低渗油气田、提高单井产量的主体技术,形成了完整的配套和成熟的工艺体系[1]。海上油气田受天气和海况的影响极大,开展具有一定规模的作业有一定的局限性,将压裂作业装备集成到一艘海洋工程船舶是解决海上大型压裂作业的有效途径之一,因此在考虑压裂设备配套技术的同时,船舶技术性能方面也应满足相关技术规范和规则。

目前我国海上油气田的开发生产维护现状,措施作业的主要手段是将作业装备分别放在生产平台和辅助船舶上开展作业,作业效率和安全难以保障。按照我国海洋油气勘探开发的发展战略,海上油气田的数量和规模逐渐扩大,油气田的生产维护和安全要求的增加,大型和复杂压裂作业频次越来越多,压裂作业船的工程技术应用必然将促进我国海洋油气勘探开发的发展方向。

1 压裂作业船的发展现状海上压裂作业船起步于1991年的美国墨西哥湾,初期主要是将用于陆地油气田的增产措施作业装备放置在平台供应船上实施海上压裂作业。随着海洋石油的勘探开发日益高涨,许多油气田相继投产,油气产量大幅度的提高,油气田的生产维护工作量随之增加,无论是作业频次和作业质量上很难满足需要,于是各石油工程服务公司纷纷建造专用压裂作业船,以满足油公司的生产需求。

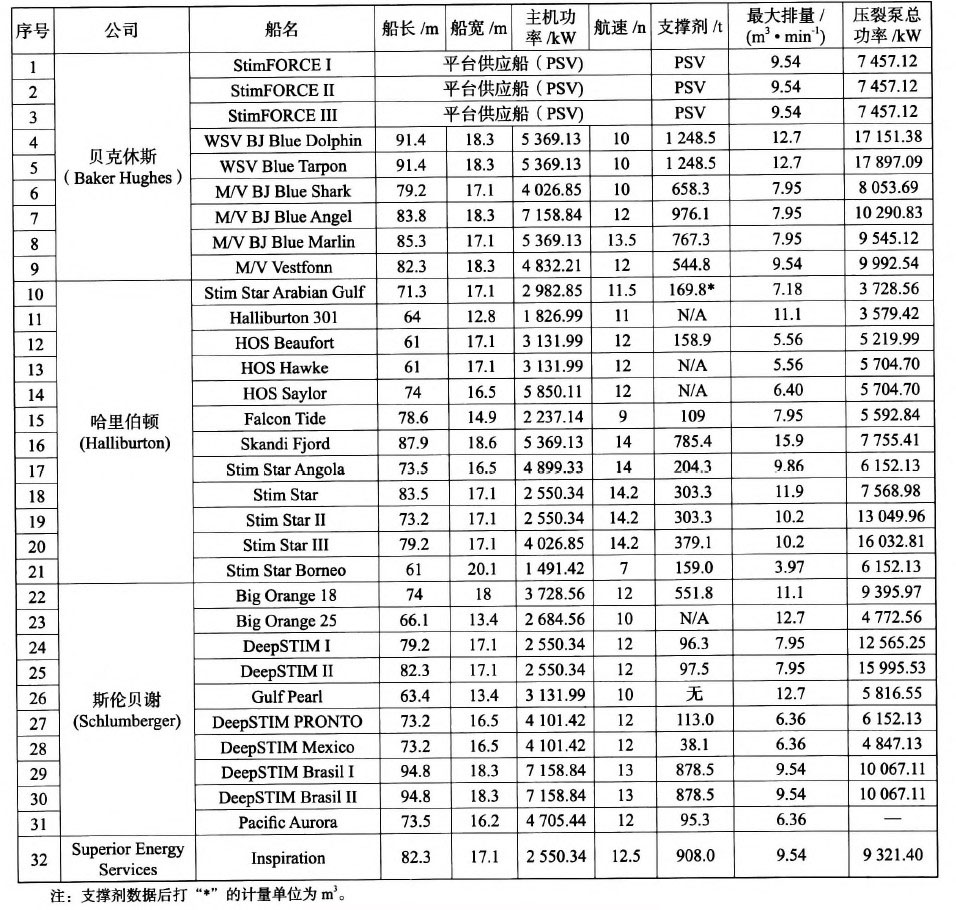

近十年以来,为了满足不同海域情况和各油气田的作业要求,以贝克休斯、哈里伯顿和斯伦贝谢为代表的国际石油工程服务公司根据各自的需要建造了不同类型和特征、高效和安全的压裂作业船。截止2012年12月,根据。行shore杂志统计[2],压裂作业船共计32艘,隶属于四家公司,其中贝克休斯9艘、哈里伯顿12艘、斯伦贝谢10艘和Superior Energy Services 1艘。主要技术参数见表 1。

| 表 1 海上压裂作业船主要技术参数 |

从表中看出,海洋压裂作业船主要由上述三家海洋石油工程服务工司拥有,这些装备性能和作业能力代表着本专业发展方向,通过长期实践和作业,目前基本完全满足各大海域的油气田的需要。

到目前为止,我国涉海油气田工程作业的公司还没有一艘专门用于海上施工的压裂作业船。中海油在“十二五”装备规划中计划建造一艘,据悉该项目已经启动,在不长的时间内我们将见到属于中国的海洋石油工程服务公司的专业压裂作业船,服务于海上各油气田生产作业。

2 压裂作业船的技术特点和装备配置按照应用于海上油气田压裂技术的发展和作业要求,对海上施工作业的压裂船舶来说,需要总体考虑海上油气田施工作业的特殊性和技术特点,一方面要求船舶性能方面满足和符合相关规范和法规,另一方面还要遵循海洋石油作业的规范和标准。

2.1 压裂作业船的技术特点压裂作业船必须首先具备高效性和安全性,其次具有优越的操控性能和良好的稳定性。因此,配备了先进的船舶航行系统、动力定位系统和强大的动力系统,同时配备压裂作业的支撑剂存储装置和混合系统、各类液体和化学药剂添加系统、压裂作业泵系统、中央控制室以及数据采集系统,并有完备的质量控制体系、安全的作业管线和快速脱离装置,无需海上作业平台为其提供甲板面积和储存空间,同时也节省了昂贵的海上平台使用费用。压裂作业船能连续处理多个产层,能在几小时内完成常规作业几周才能完成的工作量,作业效率高,安全可靠[1]。

近十年来,国际海洋石油工程服务公司成功开发应用了专用压裂作业船,不再像大多数的压裂作业船那样,将专用作业设备搬移到工程船舶上,而是专门为压裂作业用途而建造,装备了存储、混合和泵注系统,从一开始就成为船舶的唯一设计。从最小的基质作业到很特大型水力压裂作业,执行的每个任务都依靠压裂作业船性能的可靠和高效得以实现,工作业绩已经在各大海域的油气田得到体现。

压裂作业船可以是专门为某海域作业设计,也可以适应无限海域。船舶性能必须满足DNV “压裂作业船”船级规范或其他船级社的规范,尽可能装备DP-2级动力定位系统,具有出众的操控系统和极高的船舶稳性,在最极端恶劣的条件下,具备大气环境监视和检测能力,空调系统必须能够隔离硫化氢(H2S),防止进入控制中心和生活区的环境中。

2.2 压裂作业船主要设施和作业装备压裂作业船除船舶本身海事方面所必须装备设施外,最主要是满足工程作业服务所需要的装备,如定力定位系统和装备、压裂作业设备等。因此要配备足够大的电站,动力定位系统要求的推进器和控制系统,压裂作业高压泵系统和支撑剂、干湿药剂添加剂系统等装备设施。下面就主要设施和作业装备各系统做分别论述。

2.2.1 主电站、推进器和动力定位系统配置三台或四台柴油发电机组,总功率7 457.12 kw以上,电站必须经过船级社完全认证,直流电系统的泵和推进器是SCR系统控制。

船舶配备2套全回转推进器,安装在船尾部,主推进器为2台方位角推进器,定螺距全回转螺旋桨,每个可提供250 N推力,最大功率2× 1 789.71 kw。2套隧道式侧向推进器船艏推进器,为定螺距螺旋桨,每个具有90 N推力,最大功率2×850.11 kW。

动力定位系统可按船级社DP-2级的要求进行配置。动力定位系统主要是由动力与推进器系统、测量系统和自动化控制系统构成。动力与推进器系统负责为船舶提供足够的电力和有效的机动性。动力系统由主发电机和先进的电站管理设备组成。推进器提供抵御外力作用和提高机动性的动力。动力定位船舶的操纵性能十分优越,可原地掉头。一般海况下,即使一台电力推进系统和一台侧推器同时出现故障,也能保持动力定位功能和船舶操纵性(即具有一定的冗余度)[3]。

2.2.2 压裂作业材料储存和混合调配系统压裂作业所用材料的调配和存储系统是压裂作业船的重要设备之一,占用空间大,合理布局是满足压裂作业工艺的重要保障,包括如下系统:支撑剂存储、液体添加剂、海水过滤、胶体连续混合、原酸储存、混合调配和质量控制。

支撑剂存储:总计500~900 m3的支撑剂储存在6~9个固定安装的重力式储罐内,为了把支撑剂精确地输送到混合器,每个都配置了一个自变速的容积式输送机,每台输送机能够输送支撑剂的量高达3.11 m3/min。添加到混合器的支撑剂由工艺操作控制器计算,以便自动补偿处理量的任何变化,保证在所有作业工况下达到准确的浓度。

液体添加剂:10台6~8 m3不锈钢液体添加剂罐分别引人到由单独计算机控制的容积泵。每种液体添加剂的比例可以由中心处理器控制,自动补偿添加比例的变化。

海水过滤器:用于作业用途的所有海水都要通过孔径10 μm(名义)过滤。海水过滤器能够以最高9.5 m3/min工作,并且自动监测确保每个过滤芯保持最高效能。

胶体连续混合:配备最先进的精密连续调配系统,最大限度发挥压裂作业的成本效率,它使连续混合处理胶液最大34 000 m3,无任何材料的浪费,减少环境影响。利用精确连续混合器批次混合,以避免长时间工作。

酸的存储:原酸储存在6个100~130 m3的罐内,使浓度为28%的氯化氢900 m3或浓度为15%的氯化氢1 800 m3在线混合,并以9.5 m3/min排量提供给高压泵。

调配系统:调配过程的中心特征是一个5 m3的不锈钢搅拌罐,配备了搅拌叶片和喷射器。支撑剂以12 m3/min的混合量,从6个单独的传送系统任意组合供给,尽可能按设计要求调配出不同类型和等级的支撑剂。

质量控制实验室:作业船上的质量控制实验室能够保证独立的压裂液、基础液和后置处理液严格按标准调配。来自遍及各种危险混合区域取样点的成品和液体进行化学、物理和流变学评估。作业的每个阶段的各种样品保留到作业完毕后做进一步分析和评估。

2.2.3 压裂作业设备和操作系统压裂船的主要作业设备是高压泵组,压裂船的特色之一是需配置9台高压压裂泵,总输出液马力可在8 950 kW左右,驱动形式可分为两种,一种配6台电驱动的,另配3台柴油机驱动的。泵的压力在10 000 psi(68 950 kPa)时,液体排量9.22 m3/min,或在4 800 psi(33 096 kPa)时,排量为11.13 m3/min,作业期间留有一台泵备用。

低压输送泵是配置离心泵,输送调配好的液体,精心设计和卓越的设备能力保证在加工调配各种液体过程中有极高的冗余度。

液氮的储存和氮气泵系统配置为:液氮被储存在4个低温罐内,总量为6×104~8×104 m3。液氮由3台直流电机驱动的低温容积式泵加压,泵的功率560 kw,压力10 000 psi(68 950 kPa)时,排量1 048 m3/min。

作业管线的配备分为两部分,一部分是压裂船到生产平台的柔性管,它缠绕在压裂船的滚筒上,另外部分就是钢管,作业管线一直铺设到井口。

压裂液经过两根3英寸(7.62 cm)或4英寸(10.16 cm)的易弯曲的柔性管连接到钻机或平台,作业管线的额定压力为15 000 psi(103 425 kPa)或10 000 psi(68 950 kPa),最大排量为9.54 m3/min。如果钻机发生紧急情况,柔性管线能够从控制室遥控脱开“快速分离”接头,达到安全分离,使压裂船毫不迟延地驶离。

根据作业公司的安全和防损标准,必须制定独立实施方案,满足特种作业需求,重点放在安全性和冗余度方面。所有作业管线在派往到平台的钻机上之前一定要经过年度完整测试和认证。各种压力安全阀和关断系统确保预先限定的井口压力保持住,阀位确保每个作业管线能够隔断。作业管线上的压力传感器和环路中继信息传输到控制室,这些信息和其他可选择参数被发送到钻机的监视器,保证全体人员全部知道作业情况和进展。

2.2.4 压裂控制中心作业过程控制和监视全部集中在位于作业船高处的270°视角压裂作业控制中心。将所有操作和监视压裂作业的控制、仪器和计算机集中在一个房间内,构成压裂作业控制中心。压裂作业控制中心包括主控制室,计算机房和仪器仪表/设备接入室。操作台完全遥控所有压力泵、输送器和阀门。作业过程利用最先进的单回路可编程控制器和显示台控制。流量计、压力表、罐内液位仪和密度计的反馈仪器是以数字形式呈现。

作业操作的基本参数是实时显示的,包括所有容器罐和混合器的充满率,每种液体和添加剂的流量,每种液体的百分比(流量/总流量),流体黏度,每个压力泵的出口压力,压力安全阀的释放压力,压裂液处于系统内临界点的压力和排量,支撑剂、混合器、高压泵和液氮的累计量。

计算机室装有带备份装置的数据记录系统。备份装置监测主数据记录系统的执行情况,并且如果检测到与主装置不一致时自动接管工作任务。数据被实时记录(一秒钟间隔),并馈送进“压裂专用”计算机辅助处理系统。这套系统由硬件和监视、记录和报告所有压裂作业类型的软件组成。

随着作业过程的展开,实时显示、情景、地面示意图和井筒动画会呈现一个清晰的作业画面,给决策者提供一些从地面到孔内的实时详细的工作信息。在工作期间,专用系统轨迹设计,并显示与计划值比较的实际工作参数。

3 结论和建议(1) 高性能专用压裂作业船是为满足海洋安全施工和环保要求而设计建造的,紧凑,功能强大。国外石油工程服务公司保持着技术领先优势,拥有多艘压裂作业船舶。目前我国还没有一艘专用压裂船,建议加强技术跟踪和研究,加大投入,争取海上压裂作业施工利用到国产海工装备。

(2) 加强压裂施工工艺研究,根据油气田压裂技术,利用好船舶技术性能优势和自动化程度高的优势,使支撑剂储存和混合、添加剂的添加、酸液和胶液的调配满足海上压裂施工作业需求。

(3) 强大的动力定位能力可保证在恶劣的海况环境也能保持施工船与平台距离不变。加强海洋工程作业船舶技术基础研究,特别是动力定位系统尤为重要,我国的技术水平与国外相比差距巨大。因此把我国的海上工程船舶的技术研发工作搞上去,让我国拥有自己设计的产品。并且积极调研和分析国外先进压裂作业船技术和装备配置技术,结合国内市场需求,设计建造适合中国海域的压裂作业船。

(4) 随着海洋石油的持续发展,各种油气增储上产措施工艺不断进步,开发和建造多功能海洋压裂作业船将是以后的发展方向。设计研发配套各类设备也要引起重视,这也是发展压裂作业船的基础和技术保障。

| [1] |

宁波, 关利永, 王显庄, 等. 海洋油气增产作业船现状分析[J]. 石油机械, 2011, 39(增刊): 121-123. |

| [2] |

2012 World Survey of Stimulaton Vessels[J]. Offshore, 2012, 72(6): 76-77. |

| [3] |

史斌杰, 吴喆莹. 动力定位系统的最新技术进展分析[J]. 上海造船, 2011(3): 43-45. DOI:10.3969/j.issn.1005-9962.2011.03.011 |

2014, Vol. 34

2014, Vol. 34