| 深水导管设计及喷射安置工艺技术研究 |

2. 中国石油化工股份有限公司上海海洋油气分公司,上海 200120

2. Shanghai Offshore Oil & Gas Company, SINOPEC, Shanghai, 200120, China

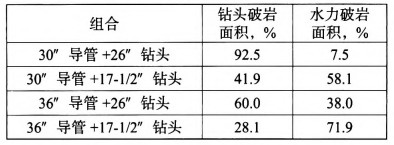

在海洋钻井中,一般把作业海域水深在500 m以内称为常规水深,水深在500~1 500 m海域为深水,水深大于1 500 m则称为超深水…。海洋深水地层因其特殊的沉积环境[2],致使深水钻井面临不稳定的海床、地层破裂压力低及海底低温等诸多问题[3],且在深水环境下,浅部地层属于深海的软泥层,比较松软,采用常规水深钻井中表层结构套管(以下称为导管)安置方式,即先钻井眼再下导管后固井的安置方式,因在钻进中深水浅部地层井壁易被冲刷,形成大肚子,甚至造成井眼垮塌;且在下导管时受水深及海流的影响,即使有ROV的协助,导管还是难以对准海底已钻的井眼,有时甚至找不到海底井口而造成已钻井眼报废;深水海底温度低、浅部地层松软、胶结差和破裂压力低对水泥浆性能和固井作业都提出了非常大的挑战,容易导致固井质量差,难以保证导管被封固好,而造成导管下沉。采用喷射安置导管方法,导管封固主要是由导管与地层土壤之间的黏附力来固定导管,不进行固井作业,避免了导管固井时井漏而无法封固导管,导致井口失稳,减少了风险,提高了作业效率。所以在海洋深水钻井中,一般都采用喷射方法进行安置导管(图 1)。

|

| 图 1 导管喷射钻进 |

1 导管的设计

导管是建井过程中下入的第一层结构套管,其作用是建立海底井口,为下层套管没有固井之前提供支撑。导管必须能够承受由于海流、钻井平台(船)的移动带来的横向弯曲载荷,且导管下人后倾斜必须小于1°,以避免后续作业过程中钻具对井口头和防喷器的组件的磨损。导管通常选用的是ϕ914.4 mm(36”)或ϕ762 mm(30”)的管体。导管的设计应考虑轴向承载力和抗弯的要求,设计内容包括导管的壁厚、尺寸的选择和下深的确定等。

1.1 导管下入深度的确定导管下入深度是最重要也是首先要考虑的问题。导管下人深度既不能太浅也不能太深,太浅不足以支撑上部质量;而如果设计太深,有下不到位的危险。导管下入的深度取决于导管与地层之间的最大表面摩擦力(Skin Friction),这个摩擦力要大于导管、井口装置、导向基盘和部分钻柱等的质量累计总和。

不同的土质,具有不同的剪切强度,因此这个摩擦力与土壤剪切强度是一个函数关系。不同层段地层摩擦力可以按下式计算[4]:

|

(1) |

式中:Q-轴向支撑力,N;

b-土壤强度衰减系数;

OD-导管外径,m;

z-导管泥线以下长度,m;

C-土壤剪切强度,N/m2。式(1)中土壤的剪切强度为未扰动土壤的剪切强度。

未扰动泥土的剪切强度可以通过在海底地层钻孔取样进行实验来获得。实际上,由于费用和时间的限制,这种方法很少用于深水探井或评价井,我们可以根据这个地区或邻近井位获得这些数据,但由于地质环境的变化也存在一些差异,为了安全起见,设计安全系数应大于或等于2.0。由于各海域土质情况的差异,设计导管时,安全系数的大小可以根据各地区的经验或实际情况而定。

确定导管下入深度可以按照下列步骤:

(1) 首先利用土质测试确定泥线以下各层段的单位表面摩擦强度(土壤的剪切强度),计算各层段的最大轴向摩擦力;

(2) 绘制导管下入深度与导管轴向摩擦力的曲线图;

(3) 计算导管预计承受的最大载荷,按所有重量全部作用在导管头上的最大载荷方案设计;

(4) 根据计算出的导管将承受的最大载荷,在曲线图上找出对应的深度,以此作为导管设计深度。

假设黏土在泥线处的剪切力为3 830 N/m2(80 1b/ft2),泥线以下每米增加1 570 N/m2(每英尺增加10 lb/ft2),这样可以通过公式(1)求得轴向支撑力。

例1:ϕ762 mm(30”)导管下至泥线以下61 m(200 ft),导管半径0.381 m,整串导管柱外周的面积为146 m2,黏土总剪切力:5l 730 N,所以,ϕ762 mm(30”)导管串总的承载能力是:146× 51 730=7 550 kN(1 696.7 klb)。

例2:ϕ914.4 mm(36”)导管下至泥线以下61 m(200 ft),导管半径0.4 572 m,整串导管柱外周的面积为174 m2,黏土的总剪切力:51 716 N,所以,ϕ914.4 mm(36”)导管串总承载能力是:174×51 716=9 000 kN(2 023.50 klb)。

在海洋深水钻井中508 mm(20”)套管规格通常为:169 lb/ft(壁厚0.812”)或129 lb/f(壁厚0.625”)。一柱长457 m(1 500 ft)的20”套管串在空气的质量为88 452 kg(195 000 lb)或在海水中的质量为77 112埏(170 000 lb)。所以通常使用的导管为ϕ914.4 mm(36”)或ϕ762 mm (30”),一般人泥60~80 m,具体长度应根据研究分析结果复核确定。

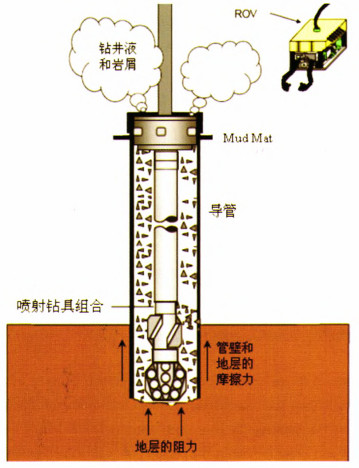

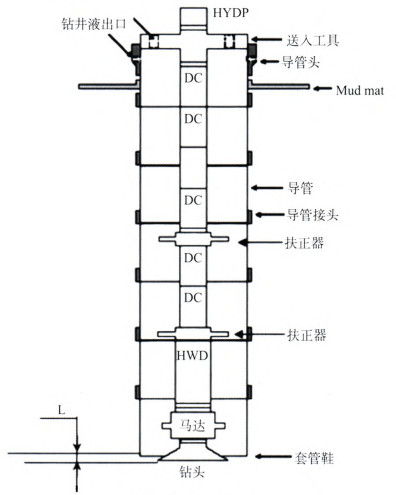

1.2 导管抗弯能力在深水钻井中,由于钻井平台的摇摆,超过千米长度的隔水管摆动所产生的弯矩,使得第一层导管承受的弯曲应力要比常规水深大得多,所以在设计时必须要考虑导管的抗弯能力。而且深水地层上部黏土的侧向支撑力不同,上部软泥层的变形与松动对导管的危害很大。深水导管受力模型见图 2。

|

| 图 2 导管受力模型图 |

图 2显示了导管在受到隔水管张力作用(主要由钻井装置的升沉引起)和隔水管偏移角度(主要由钻井装置的平移引起)条件下弯曲载荷的范围。隔水管张力值由钻井平台提供,张力值能够提升全部隔水管和二分之一防喷器的质量,即位于LMRP(下部隔水管总成,Lower Marine Riser Package)之上的挠性接头的张力为LMRP和二分之一BOP质量的总和。这个力的侧向分力将使隔水管的倾斜度增加并作用于防喷器上部的挠性接头上,在导管上的最大弯曲力出现在套管与井壁的接触点上。

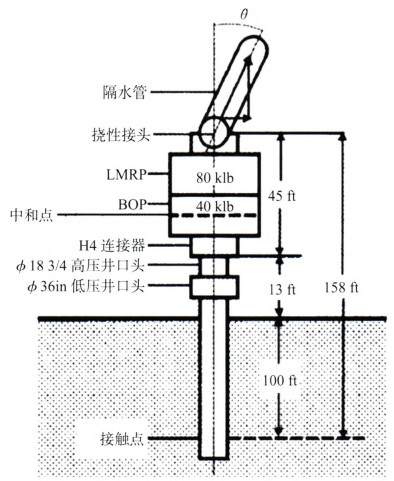

在深水地层上部软泥的侧向支撑力不同,上部软泥层的变形与松动是不一样。图 3为第一层导管所受弯曲力的分析,图中可以看出上部第一根与第二根导管所受弯曲应力最大。

|

| 图 3 墨西哥湾典型导管弯矩随井深变化 |

额定抗弯能力是表示导管的刚性,假设导管下人泥线以下需要足够地固定,可以通过以下等式计算:相对抗弯能力的弯曲应力=90%的屈服应力[4]。

|

(2) |

式中:M-弯矩,Nm;

Y-屈服应力,N/m2:

R-导管半径,m;

I-转动惯量,I=π(OD4-ID4)/64,

OD-导管外径,m;

ID-导管内径,m。

例1:ϕ762 mm(30”)导管,壁厚为25.4 mm (1”),钢级:X56,额定屈服应力413 833 716N/m2 (60 000 lb/in2):

由公式(2)求得额定抗弯能力,M为3 900 000 Nm(2 928 000 ft-lb)。

例2:ϕ914.4 mm(36”)导管,壁厚为44.45 mm(1-3/4”),钢级:X56,额定屈服应力413 833 716N/m2(60 000 lb/in2):

由公式(2)求得额定抗弯能力,M为9 400 000 Nm(6 928 000 ft-lb)。

根据导管受力情况,合理设计导管串结构,因此,36”导管上部第1、2根一般选用壁厚为50.8 mm(2”)的管体,第3、4根选用壁厚为38.1 mm(1.5”)的管体,其他壁厚为25.4 mm(1”)的管体,以保证整个导管串的抗弯能力。

2 导管喷射工艺技术导管喷射安置工艺是将一个小于导管内径的喷射钻头及一套泥浆正排马达组成的下部钻具组合,安放在导管里面;该钻具组合通过导管的送人工具与导管串组成一个整体。利用水力喷射及钻头破碎岩屑,并充分依靠喷射管柱中的泥浆正排马达提高钻头破碎地层的效率;依靠导管串的自重,边喷射开孔边下放导管到预定位置。导管喷射安置过程中,钻井液通过导管和内管柱的环空由送入工具循环孔返出,使用MWD监控井斜角的变化,导管到位后静止管串,利用地层的黏附力和摩擦力稳固导管,然后脱开送人工具,即完成了导管喷射安装。这种导管安装节省了起下钻、注水泥浆固井及候凝的时间,提高了作业效率。

导管内管柱钻具组合设计,钻头伸出导管端面长度,钻压、排量等喷射参数的选择,以及喷射过程采取相应的合适技术措施,都是导管能否成功喷射下放至预定深度及不失稳的关键。

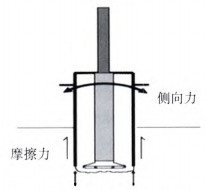

2.1 喷射钻具组合设计深水导管喷射钻井的钻具组合一般为:钻头,泥浆正排马达,MWD,扶正器,钻铤和其它一些组件,通过送人工具与导管相连在一起,如图 4。在喷射钻具组合设计时,两个问题必须要考虑:(1)所选用钻头的尺寸;(2)钻头伸出套管鞋(带内斜而的开口导管底端面)的长度L。

|

| 图 4 喷射钻具组合 |

钻头尺寸选择要依据所施工井的井身结构和是否继续钻进而定,有时为了确保喷射钻进成功,而采取选用尺寸较大的钻头,并放弃解锁送人工具心轴继续下部井眼钻进的做法。在导管喷射过程中,通过泥浆马达带动钻头旋转和钻井液的冲击而破碎井底地层,岩屑由钻井液循环出来,选用较大尺寸的钻头(相对于导管内径),那么靠钻井液冲击破岩的面积就小,也就是说较大尺寸的钻头会增加喷射导管钻进的成功率。

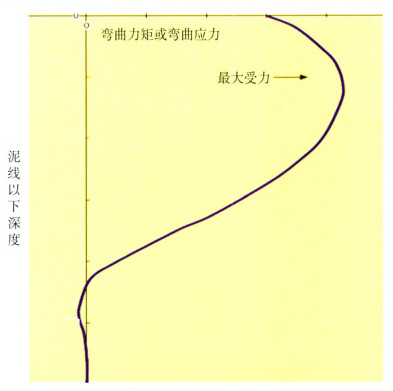

常用的四种喷射钻具组合是:914.4 mm(36”)套管+444.5 mm(17.1/2”)钻头、914.4 mm(36”)套管+660.4 mm(26”)钻头、762 mm(30”)套管+444.5 mm(17-1/2”)钻头和762 mm(30”)套管+660.4 mm(26”)钻头。这四种情况下,钻头破岩面积和水力破岩面积所占导管内截面积的比例见表 1。

| 表 1 四种常用喷射钻具组合 |

钻头相对于套管鞋的位置既要避免钻井液把套管鞋周围井眼冲的过大,也要使钻头伸出的长度满足所钻遇地层中有硬的夹层需求。因此,应结合对拟钻地层的预测情况,及下人导管的长度要求,合理调整钻头伸出导管底端面的长度。实践证明,在钻头刚刚露出套管鞋端面为宜,一般四种常用的喷射组合中,660.4 mm(26”)钻头伸出长度L为152.4~304.8 mm(6”~12”),444.5 mm(17-1/2”)钻头伸出量在101.6~203.2 mm(4”~8”);这样做的目的是,钻头喷嘴仍然位于套管鞋内,而钻头巴掌位于套管鞋外,既有利于破岩又不至于把套管鞋附近井眼冲的过大。

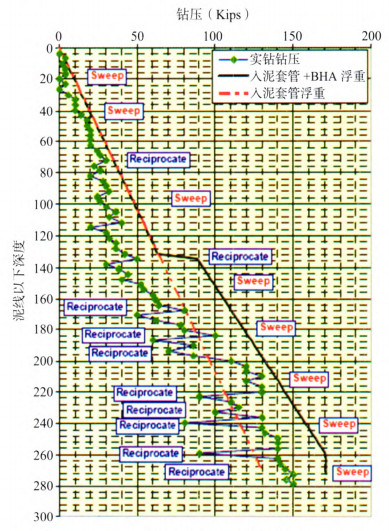

2.2 喷射参数设计 2.2.1 钻压钻压是导管喷射钻进的主要参数之一。钻压太小,喷射钻速慢,对导管鞋周围地层冲刷厉害;钻压太大,可能导致导管弯曲或卡导管;因此必须保持一个合理的钻压,一方面可以保证导管在施工过程中处于垂直状态,另一方面保证钻具外环空畅通,确保钻井液从导管和管内钻具之间返出。

钻压控制的原则是:以钻人泥线以下管串自身重力钻进,保持泥线以上导管和钻杆处于垂直拉伸状态,即保持中和点在泥线以下。

导管在喷射钻进过程中,刚开始导管人泥比较浅,导管的抗横向弯曲能力比较差;随着导管人泥深度的增加,导管的横向稳定性就会增加,通常导管人泥在30~45 m(100。150 ft)时已有足够的横向稳定性,导管这一入泥深度称为导管完全横向稳定深度(Point ofFull Lateral Stability)。

在喷射过程中,钻压过大,可能导致泥线以上导管柱弯曲,产生的侧向力导致泥线以下的导管倾斜。从泥线到完全横向稳定深度(通常泥线下30~45 m),控制钻压接近人泥导管的浮重,在这个深度段不考虑喷射钻具的质量,原因是:从泥线到完全横向稳定深度,地层比较软,导管主要靠钻头水力喷射冲下去,有可能钻头并没有接触地层,导管内管柱钻具组合的质量并没有传递到地层而是作用在导管头送入工具上;如果钻压包括了人泥钻具组合的浮重,导管中和点就会上移,导致泥线以上导管受压,产生弯矩。如果导管没有足够的地层横向支撑,就可能发生倾斜,见图 5所示。

|

| 图 5 喷射钻压控制原理 |

从完全横向稳定深度到导管下深,控制钻压大于入泥导管的浮重,小于人泥喷射管串总浮重。入泥喷射管串总浮重,即人泥导管串、管内钻具组合在海水中的质量之和。

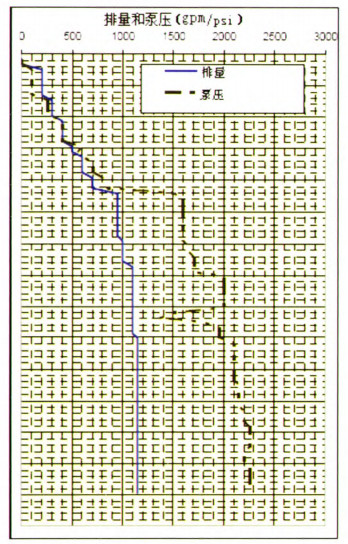

对于导管喷射钻进,导管最终到位的钻压十分重要,最终钻压要等于或接近于入泥喷射管串总质量(人泥导管串、管内钻具组合的浮重),这样既可以避免管串过分受压弯曲,又可使导管所能承受的总载荷趋于最大,在送入工具回收后导管不至于下沉。图 6为一口实钻井的喷射钻压控制图。

|

| 图 6 一口实钻井的喷射钻压控制图 |

2.2.2 排量的选择

排量是喷射导管钻井的主要参数之一。在喷射过程中,最多时有2/3的地层是靠水力喷射破碎的,其余1/3由钻头来破碎,所有的岩屑由泥浆循环从导管和钻具环空返出;在正常喷射排量下,钻井液环空(导管和喷射钻具之间)返出速度非常低。排量为3.79 m3/min时,36”导管和8”钻铤之间钻井液返出速度仅为7.3 m/min,在相同排量下,而21”隔水管和5-1/2”钻杆之间钻井液返出速度也要21 m/min;因此大排量是及时排出井底和环空岩屑,保证环空清洁,防止套管鞋环空不被堵塞的关键。

在钻入泥线前10 m排量应控制在马达最低额定排量范围内,确保岩屑随着钻井液从导管头送人工具上的循环孑L返至海底,而不是从导管外壁返出,随深度的增加逐渐增大排量,直至马达的额定最大排量,即不低于4.54 m3/min(1 200 gpm) (ExxonMobil在西非作业时,在喷射钻至约4.5 m3时,排量增到最大值),在到达设计井深之前3~5 m时,减小排量至马达最低额定排量,避免套管鞋处井眼冲的过大。图 7为一口实钻井的排量随深度的变化图。

|

| 图 7 一口实钻井的排量随深度的变化图 |

2.3 导管喷射钻进中技术措施 2.3.1 适时泵入清扫液(膨润土稠浆)

因为喷射作业所用钻井液为海水,海水的携砂能力较差,在喷射过程中,根据作业情况适时地泵人适量清扫液,循环携砂,以保证井底和环空的清洁。清扫液是保证喷射顺利进行的关键因素之一,在开始喷射钻进时,由于排量小,环空返速极低,岩屑堆积很多,这时可以利用清扫液来辅助携砂,保证环空清洁;随着深度的增加,排量也增加,这时可以利用清扫液把海水带不出来的大块岩屑带出环空。因此,至少每钻完一个立柱,都要替入适量清洗液循环携砂,如果使用较小的钻头,要增加清洗液的使用频率。

2.3.2 正确地活动导管这里的活动是指导管垂直方向的上下运动,在喷射过程中活动导管仍是一个有争议的问题。在喷射钻进过程中,已钻过的井眼,由于地层的蠕动作用,导管周围的地层会向内膨胀,挤占井眼和管壁的环空,相应导管和井壁的摩擦力和黏附力增加,结果钻压不能够有效传递下去;上下活动导管可以破坏地层的蠕动,减小导管和井壁的摩擦力和黏附力,使钻压有效传递下去;上下活动导管对环空清洁没有帮助,也不会导致钻井液从导管外返出,因为钻井液的流动方向总是向着阻力小的方向流动。

活动导管的目的就是减小摩擦力,使钻压有效传递下去。活动的范围取决于井下情况,少则几米多则整个管柱,但从经验来看,小范围活动导管已被证明是有效的。有些操作者喜欢在喷射钻进时锁住补偿器,使整个管串随着船的升沉运动而上下运动,这样做的危险是有可能瞬时导致钻具或导管弯曲。

2.3.3 导管喷射到位后的措施一旦导管被成功喷射到位,就需要替入适量的清扫液(16~48 m3),循环携带环空岩屑,保证环空清洁,循环时间不宜过长,以避免把井底冲大;静止管串一段时间(一般1~5 h),等待疏松地层收缩稳固住导管,然后解锁送入工具继续下一开次钻进;静止期间应使用ROV观察导管是否有下沉或倾斜情况出现;如果发现导管下沉,需要上提整个导管串质量并增加静止时间。

2.3.4 ROV监视在整个喷射钻进过程中ROV要始终进行监视:(1)确保钻井液从导管送入工具上的返出口(亦即钻具与导管之间环空)返出,而不是从导管外返出;(2)每次接立柱时,检查水平仪读数以确保读数不大于0.5°;(3)确保钻具和导管处于拉伸垂直状态;(4)确保导管送入工具不发生转动。

2.4 喷射钻进作业程序(1) 连接喷射钻具组合,包括钻头(涂成白色以便于ROV在水下观察)、稳定器、马达、浮阀和钻铤等,然后下放到月池区域,开泵测试马达是否正常工作,并记录马达的最小排量,垂直存放在井架立根盒内[5]。

(2) 连接导管,并在最后一根导管上安装防沉垫。导管鞋以上5 m内连续涂白色油漆,最后一根导管用白色油漆以0.5 m为间隔划出条形记号,便于ROV观察。

(3) 将喷射钻具组合连接到导管送入工具上,下入到导管内。连接配合接头或利用切割套管方式调节钻头位置,使钻头露出套管鞋适当长度。

(4) 用ROV边观察,边把导管串平稳放到海底,在钻柱上作出标记;此时ROV观察防沉垫上的水平仪,确保度数小于0.5°。

(5) 小排量开泵(防止堵塞水眼),让导管靠自身质量压人泥线,直至导管遇阻1~3 t。

(6) 用海水钻进,在泥线以下10 m内保持并控制排量在马达最低额定排量范围内;钻进过程中,按照钻压控制图控制钻压,同时确保岩屑随着钻井液从导管头送人工具的出口返至海底,而不是从导管外壁返出,随深度的增加逐渐增大排量和钻压,直至马达的最大额定排量。

(7) 至少每钻完一根立柱,都要替人适量清洗液循环携砂;在向下钻进过程中,保持上下活动导管,以利于钻压的有效传递和导管向地层顺利进人。

(8) 当钻至最后3~5 m时,以马达的最低排量钻进,在低泵速状态下建立起支撑导管质量的摩擦阻力。

(9) 一旦导管被成功喷射到位,替入适量的清扫液(16~48 m3),循环携带环空岩屑,保证环空清洁。

(10)静止管串一段时间(一般1~5 h),等待疏松地层收缩稳固住导管,然后解锁送入工具[6]。

2.5 喷射导管钻井过程中遇到的问题 2.5.1 卡导管喷射导管钻进过程中与常规钻进一样存在卡钻的危险,其诱因有钻压过大、在喷射过程中停泵或停止喷射钻进时间过长等。为了避免此类复杂情况发生,应本着预防为主的原则做好相关工作。如在喷射钻进时根据情况,采取钻进一段距离就上下活动管串或替人适量的清扫液帮助携砂,每次在接立柱之前替人适量清扫液循环携砂等措施;另外,除非由于机械原因,在喷射过程中不应停泵和停钻。如果喷射钻进时遇卡,应立即上下活动管串解卡,同时提高排量并泵人清扫液清洗,在井下正常后再继续钻进。

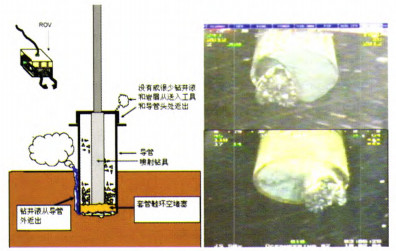

2.5.2 导管与内管柱环空堵塞在钻进过程中,由于喷射参数不合理等,致使送入工具或导管头钻井液返出孔道被堵,进而可能导致导管鞋处与内管柱整个环空被堵,其结果是钻井液被迫从导管外返出,轻则影响套管稳固,严重的则可能需要弃井、移井位重新开钻。因此在保持合理的喷射参数同时,ROV要时刻观察钻井液的返出情况(图 8),以便及时发现导管喷射钻进过程中出现导管与内管柱环空堵塞的现象,并尽早采取相应的处理措施。

|

| 图 8 套管鞋环空堵塞 |

3 结论

(1) 深水钻井中导管喷射安置的方式,很好地解决了深水表层钻好井眼后下导管不容易找到井口的难题。喷射导管作业结束后无需固井,可避免因水泥浆密度过大而压破地层,同时也可避免低温等因素影响固井质量而造成井口下沉。

(2) 在喷射钻具组合上应首先考虑选择尺寸相对较大的钻头;钻头出露导管端面的长度则是以钻头喷嘴放置在套管内以减小对土壤的扰动为原则进行设计。

(3) 喷射过程中,简单的以泥线下管串总质量作为钻压进行喷射钻进的设计理念,并不能保证中和点始终保持在泥线以下;因此,在前人研究的基础上引入了“完全横向稳定深度”的概念,在完全横向稳定深度之前只用导管在泥线以下质量作为钻压上限,在完全横向稳定深度之后再以泥线以下总质量作为钻压上限的控制钻压。

(4) 在喷射导管工艺排量的选择上要分为三个阶段:刚开始喷射钻进阶段要控制排量在马达的最低额定排量;在喷射钻进的最后阶段,为了获得更高的地层支撑力(摩擦力),也要减小排量至马达最低额定排量,避免套管鞋处井眼冲的过大,减少地层的扰动,以减小导管下沉的概率或缩短静止所需的时间;在正常喷射阶段要先确定限制条件即所需的最小排量和最大允许排量,再根据钻井参数优化的原则进行排量选择。在喷射过程中适时地泵人稠泥浆清扫液协助携砂,以避免导管与内管柱环空堵塞,使钻井液从导管外返出。

(5) 导管喷射钻井在深水钻井过程中有着广泛的应用前景,是深水表层结构导管下入的重要方法;导管喷射钻井的成败是一口深水井能否够顺利施工的关键。

| [1] |

胡友林, 王建华, 张岩, 等. 海洋深水钻井的钻井液研究进展[J]. 海洋石油, 2004(4): 83-86. DOI:10.3969/j.issn.1008-2336.2004.04.015 |

| [2] |

ROHLEDER S A, SANDERS W W, WILLIAMSON R N. Challenges of drilling an ultradeep well in deepwater-spa prospect[R]. SPE/IADC 79810, 2003.

|

| [3] |

王言峰. 深水钻井问题综述[J]. 吐哈油气, 2009, 14(02): 169-170. |

| [4] |

INTERNATIONAL ASSOCIATION OF DRILLING CONTRACTORS. IADC Deepwater Well Control Guidelines: [M]. 2002: 2-29-2-33.

|

| [5] |

胡海良, 唐海雄, 汪顺文, 等. 白云6-1-1井深水钻井技术[J]. 石油钻采工艺, 2008(6): 25-28. DOI:10.3969/j.issn.1000-7393.2008.06.006 |

| [6] |

褚道余, 张忠强, 张灵军. 西非深水钻井实践与认识[J]. 海洋石油, 2010(4): 111-116. DOI:10.3969/j.issn.1008-2336.2010.04.111 |

2013, Vol. 33

2013, Vol. 33