| 考虑船体浮力的自升式平台刺穿分析 |

2. 上海大学, 上海 200072

2. Shanghai University, Shanghai 200072, China

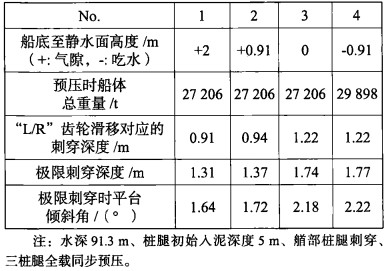

最近10年来,随着大陆架油气勘探向更深更恶劣海域的拓展,自升式平台刺穿海损有增大的趋势(见表 1)。海损涉及多种不同设计公司的平台型号,后期修理费一般介于几百万到几千万美元,刺穿海损已经得到海洋钻井公司的重视[1-4]。杨文达和张异彪在文献[2, 3]中提出层状地层中自升式平台桩脚稳定性的分析方法,对于降低自升式平台在压桩过程中的刺穿海损风险颇具实用价值。

| 表 1 主要的自升式平台刺穿事故 |

自升式平台在给定水深、气隙或吃水、桩腿初始人泥深度、及预压方法等条件下,以三桩腿平台为例,其中两根桩腿保持不下陷,只有第三根桩腿突然插入更深泥层,首个结构组成部分破坏所对应的插入深度,即为极限刺穿深度,这个数值反映了结构本身抵抗侧向倾覆力的能力。降低刺穿风险的压桩决策既需要考虑插桩阶段桩靴贯入深度一泥土承载力曲线,也要考虑自升式平台结构抗侧倾的能力。本文在先前研究工作[5, 6]的基础上,开发了计算自升式平台船体浮力的程序,采用非线性分析的方法,以中国三大石油公司已经拥有的F&G JU-2000E平台为例,研究船体浮力对提高自升式平台极限刺穿深度的影响。

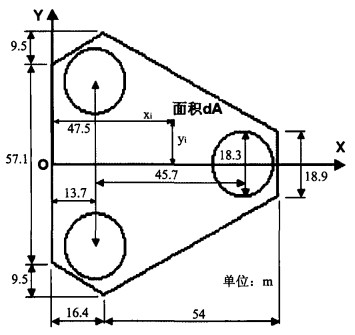

2 自升式平台船体浮力的计算许多稳性分析软件可以计算出任意形状的浮体在各种吃水情况时的浮力,但它们的算法是内置的。本节提出的算法具有简练、高效、快速的优点,可以最终集成到基于Excel的自升式平台压桩辅助决策系统中。船体浮力计算的第一步是采用自动分割算法将船体划分为许多单位正方形网格,坐标原点取在船体艉部中点,X轴从船艉指向船艏,Y轴从右舷指向左舷,当正方形网格数量达到很大时,曲线边界可以由正方形的相邻边近似地模拟。以JU-2000E平台为例,图 1显示船体划分为13 433个面积为0.213 m2的单位正方形网格,每个网格的中心坐标(xi,yi),由于网格十分密,所以只显示船体边界与洞口边界的网格,这个密度的网格可以较好地模拟边界曲线。

|

| 图 1 JU-2000E船体网格划分 |

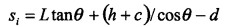

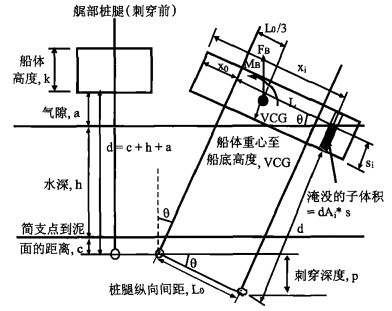

对于给定艏部桩腿刺穿深度p,引起的倾斜角θ=sin-1(p/L0),可获得被海水淹没的子体积到船体底部的高度:

|

(1) |

式中符号的定义见图 2。

|

| 图 2 船体浮力的计算 |

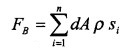

船体总浮力FB和由浮力引起的相对于船体重心的总弯矩MB,分别可由式(2)和(3)计算:

|

(2) |

|

(3) |

式中:dA—单位正方形网格面积;

n—网格总数;

ρ—海水密度;

x0—船体艉部到艉部桩腿形心的距离。

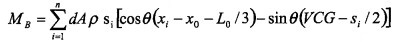

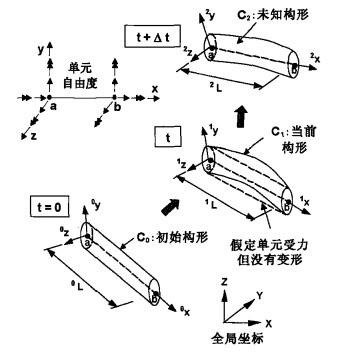

3 平台刺穿的非线性分析方法采用欧拉-伯努利梁单元模拟自升式平台,每个单元具有两个节点,每个节点有6个自由度,对应3个转动与3个平动变量。基于图 3示意的更新拉格朗日列式,在当前构形和下个构形之间运用虚功原理建立增量平衡方程,采用关于能量共轭的格林.拉格朗日应变与柯西应力完整地考虑非线性耦合应变能,选用侧向位移稳定插值函数,并借助符号运算软件推导出12 × 12的显式单元切线刚度矩阵。各个单元刚度矩阵,可以组装为总刚度矩阵。参见图 4,在平台倾斜后的局部坐标系中建立受力平衡,刺穿产生等效侧向力。刺穿深度逐步增加,相应的侧向力逐步加大。一般地说,自升式平台最薄弱的环节是桩腿的撑管与主弦管,因此需要监视它们的受力情况。杆件的使用系数(UC)定义为杆件所受轴压力、双向弯矩与相应的轴向与弯曲承载力比值之和,UC反映了杆件的综合受力情况。在每个增量步,校核每根撑管与主弦管的UC,首个杆件UC到达1.0时,即为平台的极限刺穿深度。限于篇幅,详细的自升式平台极限刺穿非线性分析方法可参阅文献[5]、[6]。

|

| 图 3 更新拉格朗日列式 |

|

| 图 4 刺穿受力状态 |

4 船体浮力对JU-2000E的刺穿影响

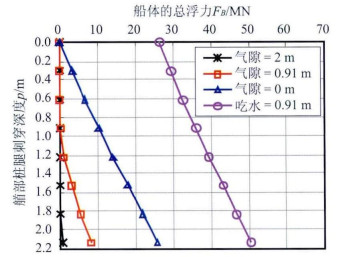

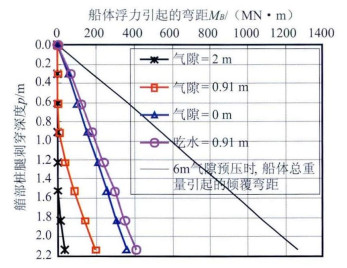

文献[5]研究了JU-2000E平台在2 m气隙、没有考虑到浮力影响时的极限刺穿深度,对应于表 2第1种情况。本文进一步研究,第2至第4种情况,即降低船底至静水面高度,船体浮力对平台的刺穿影响。对于这4种情况,在预压起始状态下,每根桩腿基底反力保持相同,即103.61 MN。由于第4种情况有0.91 m的初始吃水,因此增加了船体预压重量以达到相同的桩腿基底反力。图 5、图 6绘出,随着船底至静水面高度的降低,船体的总浮力及船体浮力引起的弯矩不断增大。作为对比,图 6同时绘出2 m气隙预压时,船体总重量引起的倾覆力矩。可以看出,对于0 m气隙或0.91 m吃水时,船体浮力引起的弯矩达到船体总重量引起的倾覆力矩的1/3左右。

| 表 2 JU-2000E刺穿分析对比 |

|

| 图 5 船体总浮力 |

|

| 图 6 船体浮力引起的弯矩 |

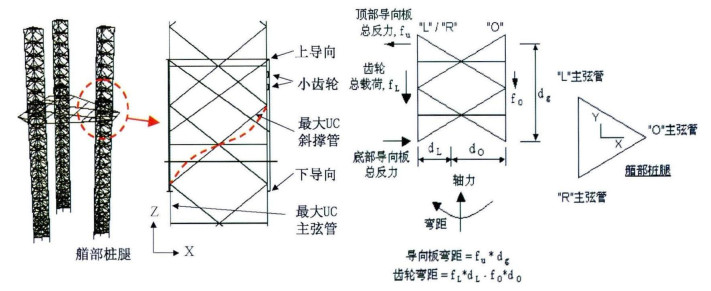

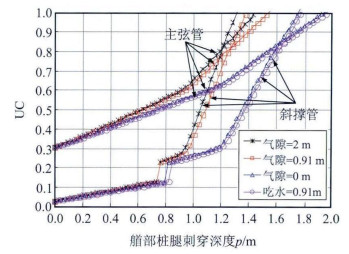

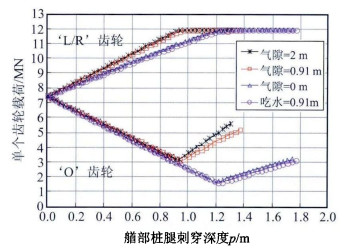

图 7、图 8所示,平台极限刺穿深度是由位于上下导向区的斜向撑管控制,平台最大受力的主弦管位于艏部桩腿下导向处。斜向撑管的UC有两个突变处,其中一个突变处是当杆件轴压力穿越0.2倍的轴向承载力时由UC表达式引起的[5]。另一个突变是由于艏部桩腿“L/R”主弦管的齿轮达到极限支持载荷而滑转(图 9),上下导向板的弯矩迅速增大,撑管轴压力突增。由于轴力与弯矩的共同影响,艏部桩腿“L/R”主弦管齿轮载荷不断增大,“O”主弦管齿轮载荷不断减小,当“L/R”主弦管齿轮发生滑转后,“L/R”主弦管齿轮载荷不变,为了抵抗不断增大的桩腿反力,“O”主弦管齿轮载荷相应增大。

|

| 图 7 JU-2000E艏部桩腿刺穿 |

|

| 图 8 艏部桩腿最大受力主弦管与斜撑管的UC变化 |

|

| 图 9 艏部桩腿齿轮载荷 |

船体浮力可以降低平台刺穿产生的倾覆力矩,延缓桩腿基底竖向反力的增加,延缓齿轮滑转及最大受力杆件UC的增大。相对于2 m气隙预压,0 m气隙预压的极限刺穿深度增加了30%,达到1.74 m。0.91 m气隙预压的极限刺穿深度没有明显提高,原因在于齿轮滑转时,船体艏部刚接触水面,浮力增加太缓慢。对于0.91 m吃水预压,增加了船体预压重量以达到相同的桩腿初始基底反力,极限刺穿深度相对于0 m气隙没有明显提高。

5 结论本文采用非线性有限元分析的方法,研究船体浮力对提高自升式平台极限刺穿深度的效应。JU-2000E平台的极限刺穿深度并不大,原因是齿轮总数量36个,齿轮极限支持载荷相对于预压时的船体总重量并不富裕,一旦齿轮载荷达到极限支持载荷而滑转,上下导向的弯矩主要由撑管承担,撑管轴压力突增。在三桩腿全载同步预压的情况下,相对于2 m气隙预压,0 m气隙预压的极限刺穿深度增加了30%,达到1.74 m。

开发降低刺穿风险的压桩决策系统,有助于在复杂地质条件下自升式平台的安装,需要发展下列模块:(1)基于地质资料,预测桩靴贯入深度一泥土承载力曲线模块;(2)平台压载模块;(3)船体浮力计算模块;(4)预测刺穿时每个桩靴基底反力模块;(5)自升式平台极限刺穿深度预测模块。这5个模块最终必须集成到基于VBA的Excel程序中,实现高效决策,达到工程上的实用价值。其中的难点之一就是第5个模块,即开发出高效可靠的预测极限刺穿深度的解析解,以取代费时费力的有限元分析方法。本篇论文的方法,为以后开发预测极限刺穿深度的解析解提供受力模式的指导与精度验证。

| [1] |

童复兴. 海上石油钻井平台安全要求的由来与发展[J]. 航海技术, 1989(2): 67-64. |

| [2] |

张异彪, 杨文达. 层状地层中自升式钻井平台桩脚稳定性分析[J]. 海洋石油, 2005, 25(4): 91-95. DOI:10.3969/j.issn.1008-2336.2005.04.019 |

| [3] |

杨文达. 海洋石油钻井平台工程地质条件评价技术研究[J]. 海洋石油, 2008, 28(4): 77-82+95. DOI:10.3969/j.issn.1008-2336.2008.04.016 |

| [4] |

陈宏. 当今国际自升式钻井平台设计与建造市场的竞争态势[J]. 海洋石油, 2012, 32(1): 97-102. DOI:10.3969/j.issn.1008-2336.2012.01.097 |

| [5] |

陈宏. 桁架腿自升式平台极限刺穿深度的计算[J]. 中国海洋平台, 2011, 26(1): 44-51. DOI:10.3969/j.issn.1001-4500.2011.01.008 |

| [6] |

陈宏, 李春祥. 自升式平台逆"K"型桩腿节点的极限强度分析[J]. 中国海洋平台, 2012, 27(4): 20-28. DOI:10.3969/j.issn.1001-4500.2012.04.005 |

2013, Vol. 33

2013, Vol. 33