| Amphion自动钻井控制系统介绍与应用 |

随着全球经济发展对油气资源的需求量日益增加、油气勘探开发的不断深入,能源行业对钻井装备与技术的要求越来越高。作为石油天然气工业的核心施工环节,钻井是一项投资巨大的风险性工程,钻井装备的优劣直接影响着钻井速度、钻井安全和钻井经济效益,而勘探施工环境的复杂化对钻井装备适应不同操作情况的能力也提出了更高要求。同时随着计算机、通讯及网络技术的广泛应用,钻井作业的自动化逐渐成为可能并持续发展。自动化钻机更高的智能水平,能够减少人工作业,还能保证生产的安全系数。自动化生产所推进的智能化生产方式,是钻井施工的必然发展趋势,也是石油天然气工业发展的更高层次要求[1]。

针对钻井行业对装备可靠性、功能性与技术智能化越来越高的需求,世界各大石油公司及石油装备生产厂商纷纷研发先进技术和高端钻井装备,来提高钻完井的工作效率,达到钻井完井技术的自动化、智能化及人性化要求[2, 3]。Amphion自动钻井系统是美国国民油井华高公司(NOV)在这种背景下研发出来的一套自动钻井系统。

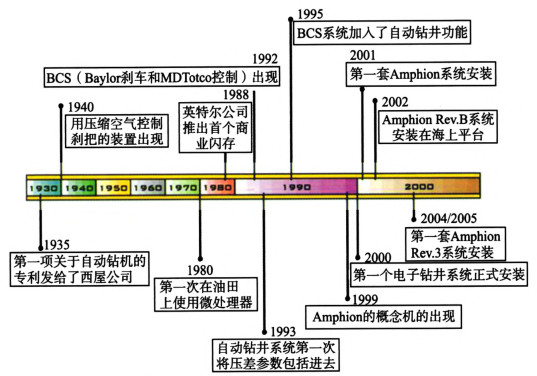

1 Amphion自动钻井系统的发展Amphion原意为希腊神话中的宙斯之子,美国国民油井华高公司(NOV)把它命名为一套自动钻井系统的名字。关于自动钻井系统的主要发展历史见图 1[4]。

|

| 图 1 Amphion自动钻井系统发展史 |

2 Amphion自动钻井系统控制原理

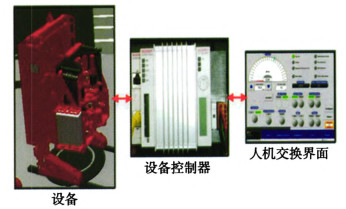

Amphion是一个全面的钻机控制系统,提供了一种统一和一致的钻机设备控制界面,并且每一个设备都由一个单独的设备控制器控制(图 2)[5]。

|

| 图 2 Amphion系统设备控制示意图 |

从图 2中可以看出,Amphion系统的控制原理是人控制电脑,电脑控制设备,而设备的状态又通过传感器反馈给电脑,电脑又通过人机交互界面直观地反映给操作者。抛弃了以往人直接操作机械的高强度体力劳动,而只需要轻巧的操作操作杆、触摸屏等电脑设备,让操作者从高强度的体力劳动中解放出来,并能让电脑直接控制一些简单重复的工作,例如钻进、划眼等。而操作者只需要在一些复杂、需要人为判断的工况上实行精密操作而已。

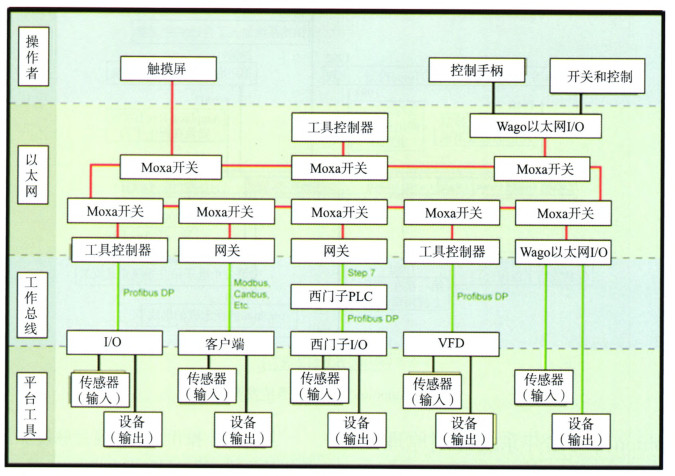

从图 3的Amphion系统结构层次图中我们可以详细看出这套系统是怎么工作的[5,6]。

|

| 图 3 Amphion系统结构层次图 |

第一层:操作者层,通过触摸屏、操作杆、按钮开关对“第二层”发出指令。

第二层:以太网络层,接受操作者的指令,通过各种网络开关向工具控制器和网关发出指令。

第三层:工业总线层,接受工具控制器和网关发出的指令,通过总线系统和输入输出设备把指令传递给各种钻机设备。

第四层:钻机设备层,接受操作者的指令并完成动作,通过各种传感器将设备状态一层一层的向上反映给操作者。

可以看出,第二层的以太网络是环形的,这种形式的连接可以实现不同设备间的信息传递,同时也大大降低信息传递的时间和计算的复杂性及不确定性。

3 Amphion自动钻井系统的主要功能及应用情况中国石油化工集团公司2011年开始投入使用的勘探六号钻井平台是目前国内唯一使用Amphion自动钻进控制操作系统的钻井平台,通过一年多的钻井作业,充分体会到此系统的先进性和安全性,同时,在没有任何以往经验可参考的情况下,也摸索出了一套针对该系统的操作方法。

3.1 Amphion系统的起下钻操作Amphion系统的起下钻操作,主要是对绞车的操作,通过电脑的控制可以实现以下几个作用和保护功能:游车最大安全运动速度和最少安全起下钻时间;防止上碰下砸的功能;防止大绳的跳槽的功能;防止潜在卡钻的功能。

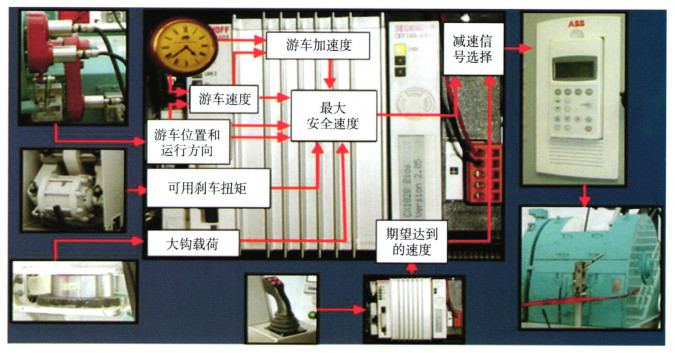

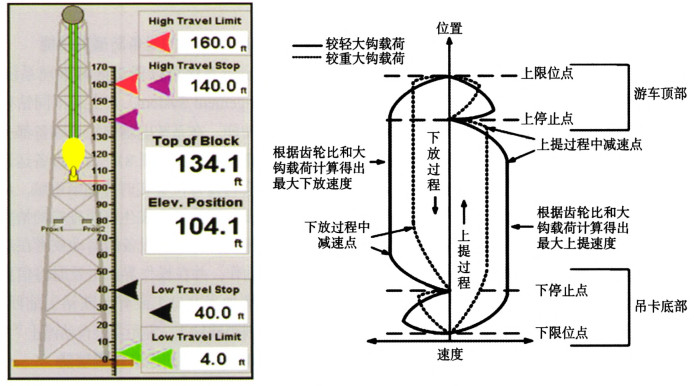

游车最大安全运动速度,如图 4所示是通过传感器取得的大钩悬重、游车位置、游车运动方向、游车运动速度、游车运动的加速度和绞车能提供的最大扭矩这几项参数,通过工具电脑综合运算得出来,具有很高的安全性[4, 7]。

|

| 图 4 游车运行速度控制计算 |

为了防止上碰下砸事故的发生,Amphion系统的绞车控制系统中设置了四个停止点:上限点、上停止点、下限点和下停止点(图 5)[4, 6, 7]。

|

| 图 5 Amphion游车速度控制示意图 |

当游车运动到上、下停止点前,系统都会根据悬重的不同自动提前减速,然后平稳的在停止点停下,这样也防止了游车突然从高速状态急停后所造成的大绳跳槽现象。在上、下停止点停下后,重新操作操作杆,游车会重新运动,在上、下限位点停下,此时如果再操作操作杆,游车将不会再动作。由于Amphion系统中绞车停止点的功能和机械防碰天车的作用,从而大大减少了因人为误操作导致的上碰下砸事故的发生。

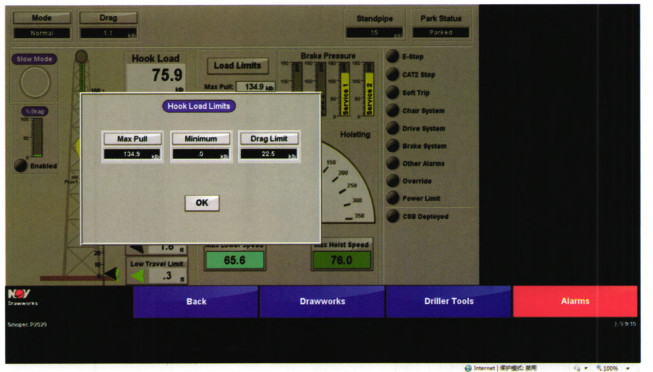

另外,Amphion系统中为了防止在起下钻过程中发生遇阻时,由于操作人员疏忽超拉造成卡钻的井下复杂情况,在绞车操作界面中还有关于悬重吨位的设置(图 6)。设置好最大上提悬重和遇阻吨位,如果上提时接近所设置的悬重,绞车会自动减速,直到停下。下放时,接近遇阻吨位,绞车也会减速,如果突然超过遇阻吨位,绞车就会刹车停下,从而有效的防止起下钻过程中的钻具卡死的问题。

|

| 图 6 下钻超拉设置界面 |

通过实际的作业实践证明,在起下钻操作过程中,充分利用上、下停止点的功能,设置好停止高度,可以实现每一柱钻杆在同一位置坐卡瓦、开吊卡,减少调整位置的时间,提高作业效率。同时设置好超拉和遇阻吨位,可以有效的避免起下钻过程中钻具卡死的问题。

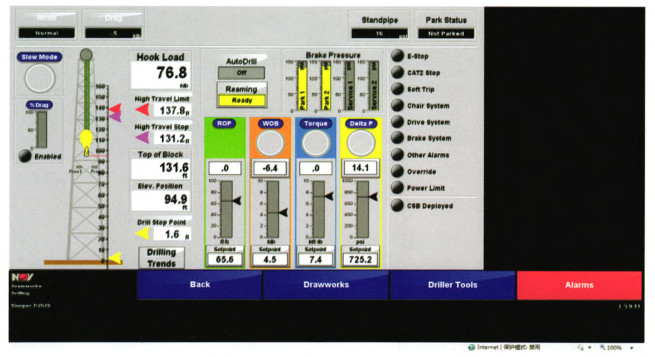

3.2 Amphion系统的自动钻井功能Amphion系统中最为重要的一项功能就是自动钻井功能,它能将操作者从高强度的体力劳动中解放出来,同时减少因为误操作所造成的顿钻、溜钻事故的发生。图 7是自动钻进参数设置界面,在界面中,通过改变机械钻速、钻压、顶驱扭矩、压差这四个参数,从而改变钻井的状态[8]。

|

| 图 7 Amphion系统中自动钻进参数设置界面 |

其中机械钻速是自动钻井的必备参数,是必选项,而其他三个参数可以选择是否启用。例如,可以用机械钻速一个参数作为自动钻井的依据,或者机械钻速、钻压、扭矩三个参数同时启用,通常情况下,同时启用这三个参数作为自动钻井的依据,钻进中先到哪个参数的设定值,系统就以那个参数为依据,控制绞车的下放速度和顶驱的转速,同时操作界面上那个参数值的选项框就会闪动,说明现在是以这个参数为依据在钻井。而压差这个参数通常用于井下钻具组合中有马达的情况下,当带有马达的钻头接触井底,泵压会升高,和钻头离开井底的泵压,形成一个压差,如果压差超过设定值,系统会指令绞车自动上提,从而达到保护钻头和马达的作用。这项功能在定向井中的滑动钻进中起着非常关键的作用。

Amphion系统在实现自动钻井功能的同时,还可以通过设定上提悬重,下放遇阻吨位、划眼距离、顶驱转速等参数实现自动划眼功能。

勘探六号通过一年多的实际操作发现:在自动钻井操作过程中,采用机械钻速参数实时紧跟钻压的自动钻井方法,即以钻压为依据,当钻压低于设定值时,将机械钻速调高;当钻压持续增加时,降低机械钻速,从而解决了当钻遇夹层时,特别是在软地层向硬地层转换的过程中,由于绞车的惯性作用,不可能马上降低下放速度,造成钻压超过设定值,导致系统自我保护功能触发的问题——绞车自动停止下放,顶驱停转的现象。

在东海施工的NB14-2-1井12-1/4″井段2 000多米的钻井施工中,只使用了1个钻头就完成了该井段的作业,且钻头评价均为轻度磨损,与邻井的此井段使用4个钻头相比,有效的降低了作业成本和时间。在使用动力钻具的过程中,综合使用压差这个参数作为自动钻井其中一个参数,实践证明对于保护井下马达和钻头,延长马达使用寿命,Amphion系统的自动钻井功能起了关键性作用。

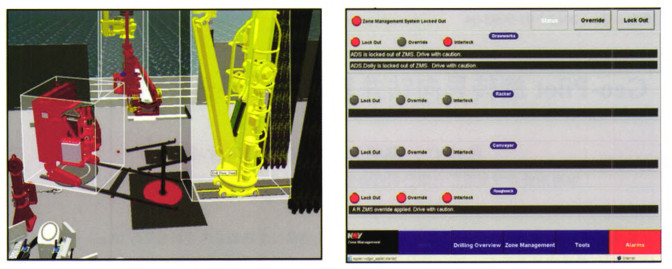

3.3 Amphion系统的设备防碰撞功能Amphion系统可以通过区域管理系统(ZMS-Zone Management System)来实现不同钻机设备间的防碰撞功能。在系统电脑中每个设备都会有一个虚拟的矩形范围框架(图 8),而当设备运动时,位置传感器会将设备位置实时传输给电脑,从而让电脑分析出设备间是否会发生可能碰撞的情况,从而在发生碰撞前,停止该设备的运动或者在启动前禁止该设备动作,并在操作界面上及时将信息反馈给操作者。例如当井口工没有把铁钻工缩回到位时,顶驱下放到距铁钻工一定距离会自动停止[4, 6]。

|

| 图 8 Amphion区域管理原理图 |

3.4 Amphion系统的设备报警功能

Amphion系统中自带设备报警功能,如果设备出现异常,传感器会将这些异常信息传送给电脑,电脑又及时将这些报警信息反馈给操作者,使得操作者及时准确的排除故障,而且在主要故障未排除之前,系统会禁止设备的运转,如果设备在运转的过程中,发生严重的故障,系统也会指令设备紧急停止运转,从而将因设备故障造成的事故扼杀在萌芽状态。

在实际作业过程中,勘探六号Amphion系统先后出现过顶驱齿轮油低油位报警、顶驱液压油高温报警、绞车冷却水流量不足等多次报警,在报警出现后经相关工程师检查证实问题确实存在,这也证明了Amphion系统里的设备报警功能对及时发现并解决设备存在的问题提供了有力保障,能避免设备的进一步损坏。

4 Amphion系统优越性及存在的不足(1) 系统里的区域管理系统(设备互锁功能)减少人员受伤害、设备受损的风险。

(2) 确保设备处于安全可靠状态,由于Amphion系统对所控制的设备参数进行实时监控,使得作业者及时掌握设备的运行情况。

(3) 减轻了劳动强度,提高了作业效率,Amphion系统把人从机械操作模式中解放出来,通过触摸屏、操纵杆等一些人机交换界面(工具)来实现对所控制设备的操作;自动送钻等功能的使用,确保了送钻均匀及时,能有效反映出真实的机械钻速。

(4) 减小产生井下复杂情况的风险,通过起下钻遇阻吨位的设置以及自动钻进、自动划眼等参数的设置,避免了因人为操作失误造成的井下复杂情况的发生。

(5) 由于Amphion系统是依赖于各个钻井设备的传感器、电脑及网络系统等电子设备来接受传输操作者的指令,这些电子产品不像机械产品一样,在损坏之前没有征兆,随着电子设备突然损坏,对应控制的钻井设备也会突然出现故障,所以现场要备足各种各样的备件;另外一旦出现设备故障,既要检查设备是否真的出现故障,还要检查传感器、网络系统等信息传输通道是否完整。所以给设备的故障排除增加了时间,现场需要配备专门电子工程师以确保系统的正常运转。

| [1] |

张绍槐, 张洁. 21世纪中国钻井技术发展与创新[J]. 石油学报, 2001, 22(6): 62-68. |

| [2] |

程俊. 自动化钻井的现状[J]. 延安职业技术学院学报, 2010, 24(3): 93-94. DOI:10.3969/j.issn.1674-6198.2010.03.037 |

| [3] |

郭斯越. 未来的全自动钻井技术[J]. 中国科技博览, 2011(7): 267-268. |

| [4] |

Amphion controls operators course, Student Reference Documents No. 2000016: 8A/03 Rev. 3. National Oilwell Varco. (内部资料).

|

| [5] |

Amphion controls system drawing manual. National Oilwell Varco. Document No. 10514577-FDD, Revision 01. (内部资料).

|

| [6] |

Amphion tool controller service manual. National Oilwell Varco. Document No. DB11001117-MAN-001, REV. 02. (内部资料).

|

| [7] |

Amphion user's manual. National Oilwell Varco. Document No. 10517709-FDD, Revision 01. (内部资料).

|

| [8] |

Manufacturing Record Book. Amphion controls system. National Oilwell Varco. Document No. 10514580-MRB, Revision 01. (内部资料).

|

2013, Vol. 33

2013, Vol. 33