2. 南京理工大学化工学院, 南京 210094

2. School of Chemical Engineering, Nanjing University of Science and Technology, Nanjing 210094

燃煤产生的NOx是造成酸雨、光化学烟雾和臭氧层破坏的一个主要原因,其中NO的含量最多,所占比例超过95%,目前普遍采取选择性催化还原(SCR)脱硝技术对其进行控制(朱崇兵等,2008;Uddin et al., 2009;Li and Zhong, 2009;姜烨等,2013;闫东杰等,2015).V2O5-WO3/TiO2是目前普遍商业化应用的SCR脱硝催化剂(Lietti et al., 1996;Forzatti,2001;沈伯雄和孙幸福,2005),受催化剂活性温度窗口的影响,SCR脱硝反应器往往布置在锅炉省煤器和空气预热器之间的高温(300~400 ℃)、高尘段,催化剂因堵塞和中毒而容易导致活性下降,其使用寿命一般约3~5年(云端等,2009;商雪松等;2012).据统计,截止2015年,全国SCR脱硝工程总量达到5.7亿kW,预计从2017年开始,废SCR脱硝催化剂的量将达到25~30万m3·a-1(方华等,2010).催化剂是SCR技术的核心,其投资占SCR脱硝系统初期建设成本的30%~40%(姜烨等,2013).催化剂失活不仅增加了SCR系统的运行成本,直接丢弃还会带来不可忽视的环境问题(Marafi and Stanislaus, 2008).SCR脱硝催化剂中含有的钒(V)、钨(W)和钛(Ti)为稀有金属,在自然界分布较少且价格昂贵,具有很高的回收利用价值.因此,从废弃SCR脱硝催化剂中回收有价金属,既能节约宝贵的资源,降低脱硝成本,又能避免对环境的污染,成为缓解上述问题的重要突破口(沈伯雄等,2010;赵燕等,2015).

废SCR脱硝催化剂中V和W的浸出是进一步对其进行提取与回收的关键,国内外研究者就此开展了一系列相关工作,比较典型的有:师兆忠和崔金海(2008)利用H2SO4直接对废钒催化剂中钒的浸出进行实验研究,V的浸出率约为80%~91%;谢美求等(2007)研究采用焙烧-水浸法对炼油废加氢脱硫催化剂中的钨进行浸出,结果表明钨的浸出率最高为96%;胡建锋等(2006)采用脱油-自然氧化-水热浸出方法从石油精炼废催化剂中综合提取钒和钼,结果发现,在最佳条件下,钒和钼的一次浸出率均为90%左右;王刚(2014)采用钠化焙烧-水溶的方法对炼油废钨-钼系催化剂中钨的浸出展开了研究,结果表明,钨的浸出率最高可达99%以上;Sahu等(2013)研究提出焙烧-硫酸浸出法对废加氢脱硫催化剂(HDS)中V和Mo进行浸出回收,V和Mo的浸出效果较好.

综上所述,虽然国内外研究者对废催化剂中有价金属的回收已进行了一些研究与报道,但主要是针对废加氢脱硫催化剂、工业废钒催化剂、炼油废催化剂等催化剂中的金属进行浸出和回收.废SCR脱硝催化剂V2O5-WO3/TiO2的活性组分及其含量与上述催化剂均存在较大差别,目前有关废SCR脱硝催化剂中金属W和V的同时浸出回收未见有相关报道.提高废催化剂中金属的浸出率是高效回收有价金属的关键(杨万军等,2005),如何更加高效地回收利用废SCR脱硝催化剂中的有价金属值得进一步深入研究.鉴于V2O5、WO3均难溶于水,其中V2O5易溶于酸或碱,WO3溶于碱液,微溶于酸,本文采用碳酸钠混合焙烧-稀硫酸浸出的方法对废SCR脱硝催化剂中的W和V的浸出进行实验研究,以获得高效浸出钨和钒的最佳工艺条件.

2 实验材料及方法(Materials and methods) 2.1 实验原料本文采用国内某SCR脱硝催化剂生产公司提供的废催化剂为原料,对其进行吹扫清灰去除表面沉积物后进行实验,吹扫清灰后催化剂的主要成分及含量如表 1所示.

| 表 1 废SCR脱硝催化剂的主要组分及含量 Table 1 The main components and content of waste SCR catalyst |

首先用清洁干燥的压缩空气吹扫失活SCR脱硝催化剂,去除催化剂表面沉积的飞灰,并将其研磨成粉末,用100目的标准筛过筛后烘干;接着取一定量的无水碳酸钠粉末与烘干后的SCR脱硝催化剂粉末混合并对混合物进行焙烧;然后将焙烧后的固体混合物置于稀硫酸溶液中,同时采用磁力搅拌的方式使溶液中的固液充分混合,在一定的温度范围内对固体混合物中的钨和钒进行浸出;最后对混合溶液进行抽滤,得到含W和V的浸出液,并测试浸出液中含钨和钒离子的浓度.

2.3 测量方法采用《钨矿石、钼矿石化学分析方法中钨量的测定》(GB/T 15503—1995)和《水质钒的测定-钽试剂萃取分光光度法》(GB/T 14352.1—2010),测定浸出液中W和V的浓度,并计算其浸出率.

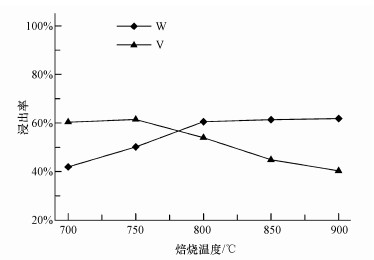

3 结果与分析(Results and discussion) 3.1 焙烧温度对钨和钒浸出率的影响对废催化剂进行焙烧,一方面可以除去废催化剂中的油类、有机质和积碳物,另一方面,可以将催化剂中钨的低价态化合物氧化成W6+高价态化合物(曾理,2011),使V4+氧化为V5+化合物,增强钨和钒的可溶性,同时使硅铝铁等杂质转化成难溶化合物于残渣中(刘波等,2002).因此,实验研究了不同焙烧温度对钨和钒浸出率的影响,结果如图 1所示.

|

| 图 1 焙烧温度对钨和钒浸出率的影响(t2=3 h; c=4%;w=8:1;t3=80 ℃; t4=3 h; m(Na2CO3)/m(催化剂)=0) Fig. 1 Effect of calcination temperature on the leaching rate of tungsten and vanadium |

从图 1中可以看出,在700~900 ℃的焙烧温度范围内,钨的浸出率随焙烧温度的升高而增大,当焙烧温度超过800 ℃时,钨的浸出率逐渐趋于稳定.这可能是因为当焙烧温度较低时催化剂中低价态的钨氧化不完全(戴艳阳,2013;许傲云等,2014);当焙烧温度超过800 ℃后,低价态钨逐渐被氧化完全并以α-w型立方体结构即四方晶系稳定存在于催化剂中(王刚,2014).另外,从图 1中还可以看出,当焙烧温度从700 ℃增加至750 ℃时,钒的浸出率几乎没有变化,当焙烧温度在750 ℃增加至900 ℃的过程中,钒的浸出率呈下降趋势.原因可能在于V2O5为两性氧化物,当焙烧温度在750 ℃以上继续增加时,V2O5与催化剂中的CaO、SiO2和Al2O3等杂质反应加剧,生成难溶的含钒矿物相(张鹏科,2006;曾孟祥,2009;叶国华等,2010;范必威和林海玲,2001),进而造成钒的浸出率下降.综合考虑,确定最佳焙烧温度为800 ℃.

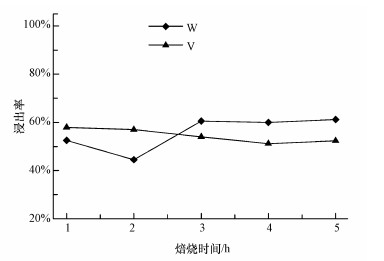

3.2 焙烧时间对钨和钒浸出率的影响焙烧时间能够影响催化剂中钨和钒的氧化程度,进而对钨和钒的浸出产生影响.实验考察了不同焙烧时间对钨和钒浸出率的影响,结果如图 2所示.

|

| 图 2 焙烧时间对钨和钒浸出率的影响(t1=800 ℃; c=4%;w=8:1;t3=80 ℃; t4=3 h; m(Na2CO3)/m(催化剂)=0) Fig. 2 Effect of roasting time on leaching rate of tungsten and vanadium |

从图 2可以看出,当焙烧时间为1~2 h时,钒的浸出率达到最大值,钨的浸出率在逐渐下降.焙烧初期,钒比钨更容易被氧化,浸出率达到最大,可能在一定程度上抑制了钨的氧化,导致钨的浸出率下降;当焙烧时间为2~3 h时,钨的浸出率不断上升,焙烧时间超过3 h后,钨的浸出率几乎稳定不变,此时钨几乎被氧化完全,而钒的浸出率随着焙烧时间的延长变化不明显,考虑到焙烧时间的延长对能源的消耗以及对设备的更高要求,经综合考虑,确定最佳焙烧时间为3 h.

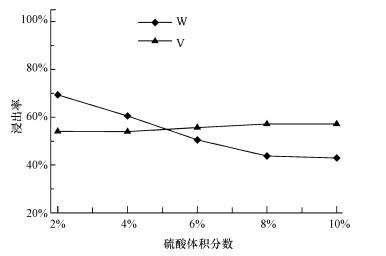

3.3 硫酸浓度对钨和钒浸出率的影响硫酸浓度对催化剂中钨和钒浸出率的影响如图 3所示.从图 3中可以看出,当硫酸浓度从2%开始增加时,钨的浸出率呈下降趋势,当硫酸浓度高于8%时钨的浸出率几乎稳定不变.另外,从图 3中还可以看出钒的浸出率随硫酸浓度的增加略有升高,但增幅并不明显.增加硫酸浓度有利于钒的浸出,但钨的浸出率随硫酸浓度的增加而下降,这可能是因为增加硫酸浓度会使浸出液的黏度提高,降低了钨浸出过程中的扩散速率(戴艳阳,2013).硫酸浓度过高会引起催化剂中杂质溶解现象加剧,降低了浸出过程的选择性,不利于后续浸出液中钨和钒的分离;另外,过高的硫酸浓度造成材料浪费,对设备的要求也提高.综合考虑,控制硫酸浓度为2%较为合适.

|

| 图 3 硫酸浓度对钨和钒浸出率的影响(t1=800 ℃; t2=3 h; w=8:1;t3=80 ℃; t4=3 h; m(Na2CO3)/m(催化剂)=0) Fig. 3 Effect of sulfuric acid concentration on the leaching rate of tungsten and vanadium |

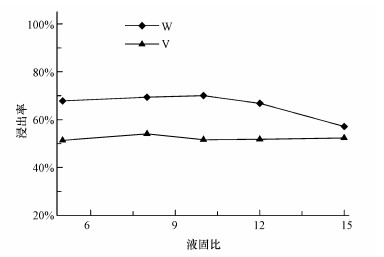

实验考察了不同液固比对催化剂中钨和钒浸出的影响,结果图 4所示.从图 4可以看出,当液固比小于10:1时,钨的浸出率几乎稳定不变,随着液固比的继续增大,钨的浸出率逐渐下降.对钒而言,浸出率随液固比的变化几乎不变.当液固比超过10:1时,钨的浸出率下降趋势较明显,可能是液固比过高,即硫酸的加入量增大,催化剂表面的钙与硫酸反应,形成CaSO4沉淀(徐耀兵等,2009),对钨的浸出有一定的抑制作用;同时,过大的液固比增加了溶液中离子的相互作用,降低了质子离子的浓度,即降低了酸浸液中钨和钒的浓度(Aarabi-Karasgani et al., 2010;王刚,2014),不利于钨和钒的进一步的回收.综合考虑,确定最佳液固比为8:1.

|

| 图 4 液固比对钨和钒浸出率的影响(t1=800 ℃; t2=3 h; c=2%;w=8:1;t3=80 ℃; t4=3 h; m(Na2CO3)/m(催化剂)=0) Fig. 4 Effect of liquid solid ratio on the leaching rate of tungsten and vanadium |

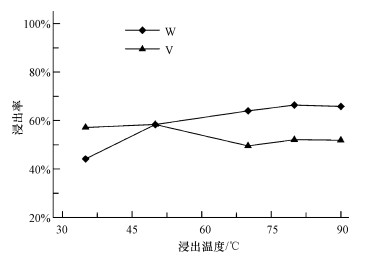

浸出温度不但影响硫酸浸出液的反应活性,对溶液的黏度以及分子的扩散速度也有一定的影响(曾孟祥,2009).实验考察了不同浸出温度对钨和钒浸出率的影响,结果如图 5所示.

|

| 图 5 浸出温度对钨和钒浸出率的影响(t1=800 ℃; t2=3 h; c=2%;w=8:1;t4=3 h; m(Na2CO3)/m(催化剂)=0) Fig. 5 Effect of leaching temperature on the leaching rate of tungsten and vanadium |

从图 5可以看出,钨的浸出率随着浸出温度的升高而增加,当浸出温度高于80 ℃时钨的浸出率趋于稳定.这可能是因为钨的浸出反应活性随着温度的升高而增强,因而增加温度有利于钨的浸出,当浸出温度超过80 ℃时后,催化剂中的钨几乎被溶解完全,钨浸出率也趋于稳定.另外,从图 5中还可以看出钒的浸出率随着浸出温度有所下降,当浸出温度增加至80 ℃后钒的浸出率几乎稳定不变.这可能是因为随着浸出温度的升高,焙烧过程中形成的硅酸盐与酸的反应速度加快,生成的硅酸胶体对浸出液中的含钒阳离子具有吸附作用,从而使钒的浸出率下降(李旻廷,2012).当浸出温度高于80 ℃时,催化剂中可溶性硅的浸出率达到稳定,硅酸胶体对钒的吸附量达到饱和,因此钒的浸出率几乎稳定不变.浸出温度越高,硫酸与CaO、Al2O3等杂质反应速度越快,生成粒径细小的CaSO4和Al2(SO4)3,增加了浆液的黏度,造成固液分离困难(徐耀兵等,2009;余德麒等,2010).因而,控制浸出温度为80 ℃较为合适.

3.6 浸出时间对钨和钒浸出率的影响浸出时间对浸出率也有很大的影响,实验研究了不同浸出时间对钨和钒浸出率的影响,结果如图 6所示.

|

| 图 6 浸出时间对钨和钒浸出率的影响(t1=800 ℃; t2=3 h; c=2%;w=8:1;t3=80 ℃; m(Na2CO3)/m(催化剂)=0) Fig. 6 Effect of leaching time on leaching rate of tungsten and vanadium |

从图 6可以看出,钨的浸出率随浸出时间的增加而升高,当浸出时间超过3 h后钨的浸出率逐渐趋于稳定;钒的浸出率在1~4 h内没有明显的变化,当浸出时间超过4 h后钒的浸出率开始逐渐下降.这可能是因为,浸出初期催化剂中的钒便完全溶解进入溶液中,钒浸出率达到最大值,而钨的溶解需要一定时间(戴艳阳,2013),浸出率随浸出时间的增加显著提高,当浸出时间超过3 h后,催化剂中大部分钨被浸出进入溶液中,浸出率几乎稳定不变,但溶液中被浸出的杂质离子也越来越多.同时,随着浸出时间的延长,催化剂中更多的可溶性硅进入溶液中形成一定量的硅胶,在酸性溶液中,带负电的硅胶能够吸附含钒离子,对钒的浸出有一定的阻碍作用(李旻廷,2012).综合考虑,确定最佳浸取时间为4 h.

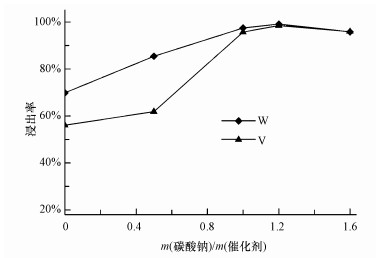

3.7 Na2CO3与催化剂的质量比对钨和钒浸出率的影响废SCR脱硝催化剂中的WO3、V2O5在高温条件下可与Na2CO3反应生成溶解性较好的Na2WO4和NaVO3.因而,实验研究了焙烧过程中添加不同质量的碳酸钠对催化剂中钨和钒浸出率的影响,结果如图 7所示.

|

| 图 7 m(Na2CO3)/m(催化剂)对钨和钒浸出率的影响(t1=800 ℃; t2=3 h; c=2%;w=8:1;t3=80 ℃; t4=4 h) Fig. 7 Effect of leaching time on leaching rate of tungsten and vanadium |

从图 7可以看出,钨和钒的浸出率均随碳酸钠的加入量的增多先上升后下降,废SCR催化剂中的WO3、V2O5在高温状态下与Na2CO3反应生成可溶性的Na2WO4和NaVO3,当碳酸钠的添加量较少时,大部分的碳酸钠被废催化剂中的铝消耗(王刚,2014),不足以使WO3、V2O5反应完全,当m(Na2CO3)/m(催化剂)=1.2时,钨和钒的浸出率均达到最大值,说明此时催化剂中的钨和钒已完全被转化为钨酸钠和钒酸钠.当继续增加碳酸钠的量时,催化剂在焙烧过程中会出现局部烧结,焙烧后的催化剂碱性增强,使浸出液的酸度降低,从而导致钨和钒浸出率降低(戴艳阳,2013).综合考虑,确定最佳碳酸钠的量为m(Na2CO3)/m(催化剂)=1.2.

4 结论(Conclusions)1)本试验采用碳酸钠混合焙烧-稀硫酸浸出工艺对废SCR脱硝催化剂中金属钨和钒进行浸出,考察了焙烧温度、焙烧时间、硫酸浓度、液固比、浸出温度、浸出时间等因素对钨和钒浸出率的影响,结果表明,当焙烧温度为800 ℃,焙烧时间为3 h,硫酸浓度为2%,液固比为8:1,浸出温度为80 ℃,浸出时间为4 h,m(Na2CO3)/m(催化剂)=1.2时,钨和钒的浸出率可分别高达99.08%、98.49%.

2)试验结果表明,本试验采用的碳酸钠焙烧-稀硫酸浸出工艺对废SCR脱硝催化剂中金属钨和钒进行浸出,浸出率较高,且工艺简单,条件易于控制,成本较低,为废SCR脱硝催化剂中钒和钨的回收奠定了较好的基础.

| [${referVo.labelOrder}] | Aarabi-Karasgani M, Rashchi F, Mostoufi N, et al. 2010. Leaching of vanadium from LD converter slag using sulfuric acid[J]. Hydrometallurgy , 102 (1/4) : 14–21. |

| [${referVo.labelOrder}] | 戴艳阳. 2013.钨渣中有价金属综合回收新清洁工艺研究[D].长沙:中南大学 http://cdmd.cnki.com.cn/article/cdmd-10533-1014404216.htm |

| [${referVo.labelOrder}] | 范必威, 林海玲.2001. 方山口石煤提钒焙烧工艺研究[J]. 湿法冶金 , 2001, 20 (2) : 79–83. |

| [${referVo.labelOrder}] | 方华, 韩静, 李守信.2010. 选择性催化还原法烟气脱硝催化剂市场分析[J]. 中国环保产业 , 2010 (4) : 37–40. |

| [${referVo.labelOrder}] | Forzatti P. 2001. Present status and perspectives in de-NOx SCR catalysis[J]. Applied Catalysis A: General , 222 (1/2) : 221–236. |

| [${referVo.labelOrder}] | 胡建锋, 朱云, 胡汉.2006. 从废催化剂中综合提取钒和钼[J]. 稀有金属 , 2006, 30 (5) : 711–714. |

| [${referVo.labelOrder}] | 姜烨, 高翔, 吴卫红, 等.2013. 选择性催化还原脱硝催化剂失活研究综述[J]. 中国电机工程学报 , 2013, 33 (14) : 18–31. |

| [${referVo.labelOrder}] | 李旻廷. 2012.含钒黑色页岩加压酸浸过程动力学及机理研究[D].昆明:昆明理工大学 http://cdmd.cnki.com.cn/article/cdmd-10674-1012431306.htm |

| [${referVo.labelOrder}] | Li Y T, Zhong Q. 2009. The characterization and activity of F-doped vanadia/titania for the selective catalytic reduction of NO with NH3 at low temperatures[J]. Journal of Hazardous Materials , 172 (2/3) : 635–640. |

| [${referVo.labelOrder}] | Lietti L, Alemany J L, Forzatti P, et al. 1996. Reactivity of V2O5-WO3/TiO2 catalysts in the selective catalytic reduction of nitric oxide by ammonia[J]. Catalysis Today , 29 (1/4) : 143–148. |

| [${referVo.labelOrder}] | 刘波, 童庆云, 李国良.2002. 氧化焙烧法回收废钒触媒中的钒[J]. 四川大学学报(工程科学版) , 2002, 34 (2) : 112–115. |

| [${referVo.labelOrder}] | Marafi M, Stanislaus A. 2008. Spent hydroprocessing catalyst management: A review: Part Ⅱ. Advances in metal recovery and safe disposal methods[J]. Resources, Conservation and Recycling , 53 (1/2) : 1–26. |

| [${referVo.labelOrder}] | Sahu K K, Agrawal A, Mishra D. 2013. Hazardous waste to materials: Recovery of molybdenum and vanadium from acidic leach liquor of spent hydroprocessing catalyst using alamine 308[J]. Journal of Environmental Management , 125 : 68–73. DOI:10.1016/j.jenvman.2013.03.032 |

| [${referVo.labelOrder}] | 商雪松, 陈进生, 胡恭任, 等.2012. 商用SCR脱硝催化剂K2O中毒后再生: (NH4)2SO4溶液[J]. 燃料化学学报 , 2012, 40 (6) : 750–756. |

| [${referVo.labelOrder}] | 沈伯雄, 孙幸福.2005. 天然气先进再燃区脱硝效率影响因素的实验与模拟研究[J]. 中国电机工程学报 , 2005, 25 (5) : 146–149. |

| [${referVo.labelOrder}] | 沈伯雄, 熊丽仙, 刘亭, 等.2010. 纳米负载型V2O5-WO3/TiO2催化剂碱中毒及再生研究[J]. 燃料化学学报 , 2010, 38 (1) : 85–90. |

| [${referVo.labelOrder}] | 师兆忠, 崔金海.2008. 硫酸生产中废钒催化剂回收工艺研究[J]. 化工环保 , 2008, 28 (5) : 451–454. |

| [${referVo.labelOrder}] | Uddin M A, Shimizu K, Ishibe K, et al. 2009. Characteristics of the low temperature SCR of NOx with NH3 over TiO2[J]. Journal of Molecular Catalysis A: Chemical , 309 (1/2) : 178–183. |

| [${referVo.labelOrder}] | 王刚. 2014.从废催化剂中回收钨工艺研究[D].长沙:中南大学 http://cdmd.cnki.com.cn/article/cdmd-10533-1014399087.htm |

| [${referVo.labelOrder}] | 谢美求, 陈坚, 熊学良, 等.2007. 废钨-镍型加氢催化剂中综合回收有价金属的研究[J]. 金属材料与冶金工程 , 2007, 35 (5) : 10–14. |

| [${referVo.labelOrder}] | 许傲云, 郑成志, 赵曙辉.2014. 石油加氢废催化剂中钨和镍的提取及镍的酸浸动力学[J]. 东华大学学报(自然科学版) , 2014, 40 (3) : 300–305. |

| [${referVo.labelOrder}] | 徐耀兵, 王勤辉, 施正伦, 等.2009. 含钒灰渣酸浸液结晶铵明矾的工艺条件[J]. 过程工程学报 , 2009, 9 (5) : 927–931. |

| [${referVo.labelOrder}] | 闫东杰, 徐颖, 黄学敏, 等.2015. 制备条件对低温NH3-SCR脱硝催化剂Mn-Ce/TiO2结构与性能的影响[J]. 环境科学学报 , 2015, 35 (6) : 1697–1702. |

| [${referVo.labelOrder}] | 杨万军, 杨晓美, 薛军.2005. 从含钼废催化剂中回收有价金属钼的探讨与实践[J]. 中国钼业 , 2005, 29 (1) : 35–38. |

| [${referVo.labelOrder}] | 叶国华, 童雄, 路璐.2010. 含钒钢渣的选矿预处理及其对后续浸出的影响[J]. 中国有色金属学报 , 2010, 20 (11) : 2233–2238. |

| [${referVo.labelOrder}] | 余德麒, 施正伦, 肖文丁, 等.2010. 石煤灰渣二次焙烧稀酸浸出提钒工艺条件[J]. 过程工程学报 , 2010, 10 (4) : 673–678. |

| [${referVo.labelOrder}] | 云端, 邓斯理, 宋蔷, 等.2009. V2O5-WO3/TiO2系SCR催化剂的钾中毒及再生方法[J]. 环境科学研究 , 2009, 22 (6) : 730–735. |

| [${referVo.labelOrder}] | 曾理. 2011.酸性溶液中钼、钒、镍、钴的提取与分离研究[D].长沙:中南大学 http://cdmd.cnki.com.cn/Article/CDMD-10533-1012476341.htm |

| [${referVo.labelOrder}] | 曾孟祥. 2009.石煤酸浸提钒及焙烧料浸出动力学研究[D].长沙:中南大学 http://cdmd.cnki.com.cn/article/cdmd-10533-2009241233.htm |

| [${referVo.labelOrder}] | 张鹏科. 2006.从含钒钢渣中富集钒的研究[D].武汉:武汉科技大学 http://cdmd.cnki.com.cn/article/cdmd-11915-2006150874.htm |

| [${referVo.labelOrder}] | 赵燕, 黄小龙, 张盼盼, 等.2015. 从废脱硝催化剂中回收有价金属钨的研究[J]. 金属材料与冶金工程 , 2015, 43 (2) : 48–50. |

| [${referVo.labelOrder}] | 朱崇兵, 金保升, 仲兆平, 等.2008. V2O5-WO3/TiO2烟气脱硝催化剂的载体选择[J]. 中国电机工程学报 , 2008, 28 (11) : 41–47. |

2016, Vol. 36

2016, Vol. 36