2. 重庆市固体废物管理中心, 重庆 401147;

3. 北京科技大学土木与环境工程学院, 北京 100083

2. The Solid Waste Management Center of Chongqing, Chongqing 401147;

3. Civil and Environmental Engineering Institute, University of Science and Technology Beijing, Beijing 100083

废矿物油是指从石油、煤炭、油页岩中提取和精炼,在开采、加工和使用过程中由于外在因素作用导致改变了原有的物理和化学性能,不能继续被使用的矿物油(环境保护部,2011).总体来说,废矿物油可概括为机械加工制造、车辆销售维修等生产行业产生的废矿物油及使用企业使用过程中产生的废矿物油这两大类.废矿物油作为一种国家第八类危险废物(HW08),同时具备显著的危险性与资源性的双重属性(环境保护部,2008;王琪等,2013a).一方面,废矿物油中含有如重金属、苯系物(BTEX)和多环芳烃(PAHs)等多种有毒有害物质(王琪等,2013b;Guerra et al., 1995),若处理处置不当,容易对生态环境和人体健康带来极大的危害;另一方面,废矿物油具有较高的再生利用价值,经适宜再生技术处理后可获得品质较高的再生基础油.

目前,我国针对废矿物油污染特性、再生与处置特性及其污染风险防治的研究较为薄弱,尤其关于废矿物油产生及再生过程中污染物的分布特征与规律的系统研究鲜有报道.因此,本文以典型重化工城市-重庆为研究区域,对区域内典型废矿物油产生企业及再生企业进行工艺分析与采样,研究废矿物油从产生到再生过程中废矿物油、再生油及再生过程中产生的废弃物中BTEX的残留水平及组成特点,分析整个过程中BTEX的变化规律,以期为废矿物油的环境风险评价及控制提供直接的源强数据支持.

2 材料与方法(Materials and methods) 2.1 样品采集对重庆市车辆维修、机械加工、化工合成等典型废矿物油产生的重点行业企业及废矿物油再生企业开展工艺调研和采样.采样时先将油桶中的废矿物油混匀,以保证样品具有代表性.采集的样品包括废机油、废淬火油、废铸造用油、废防锈油、废润滑油和废液压油等6种典型废矿物油,以及再生过程中产生的原料油、半成品油、成品油和废裂解残渣、废吸附沙、沉淀油渣、酸渣、废白土等5种废弃物,每个样品采集量为2 kg.样品采集后置于广口棕色玻璃瓶中,于8 ℃条件下冷藏保存备用.

2.2 样品预处理苯系物的样品预处理包括油类样品和废渣.其中,①油类样品:取2 g样品(取样前先混匀样品)于50 mL离心管中,加入10 mL丙酮和2 g无水硫酸钠,涡旋1 min,置于振荡器上振荡30 min,5000 r·min-1离心5 min,取上清液过0.22 μm的滤膜,待GC-MS检测;②废渣:取2 g样品于50 mL离心管中,加入10 mL正己烷和2 g无水硫酸钠,涡旋1 min,置于振荡器上振荡30 min,5000r·min-1离心5 min,上清液经硅藻土净化后,过0.22 μm的滤膜,待GC-MS检测.

2.3 检测与质控苯系物的测定采用安捷伦7890气相色谱-质谱联用仪.其中,色谱条件:色谱柱为DB-WAX 石英毛细管柱(30 m×0.25 mm×0.25 μm),进样口温度 240 ℃;程序升温:初温35 ℃,保持1 min,以4 ℃·min-1升温至50 ℃,保持1 min,再以25 ℃·min-1 升温至280 ℃,保持2 min;载气为氦气(纯度不低于99.999%),流速1 mL·min-1,进样方式为分流进样,分流比100∶1,进样量 1 μL.质谱条件:色谱与质谱接口温度为240 ℃,电离方式为电子轰击源(EI),监测方式为选择离子检测模式(SIM),电离能量 70 eV,溶剂延迟 3.5 min(傅晓钦等,2008).

通过做样品平行样、方法空白和加标回收(0.05、0.50和1.0 μg·mL-1的加标浓度,每个浓度设置3次重复处理)进行质量保证和质量控制.其中,苯系物回收率分别为:苯80.6%~95.3%,甲苯 92.0%~109.0%,乙苯 86.2%~106.0%,对二甲苯 86.8%~96.8%,间二甲苯 87.2%~105.6%,邻二甲苯 91.0%~105.6%,苯乙烯 89.0%~104.0%,均三甲苯 82.0%~109.2%,偏三甲苯 100.0%~104.6%,连三甲苯 98.0%~108.2%,乙烯基甲苯 96.2%~105.9%(喻文娟等,2010).仪器检测限定义为信噪比的3倍,基于2 g废油(定容为10 mL),检测限为0.01 μg·mL-1.样品检测的同时完成方法空白测定,方法空白11种苯系物均未检出.

2.4 数据处理采用Excel 2007和Origin 8.0软件进行数据处理与分析.

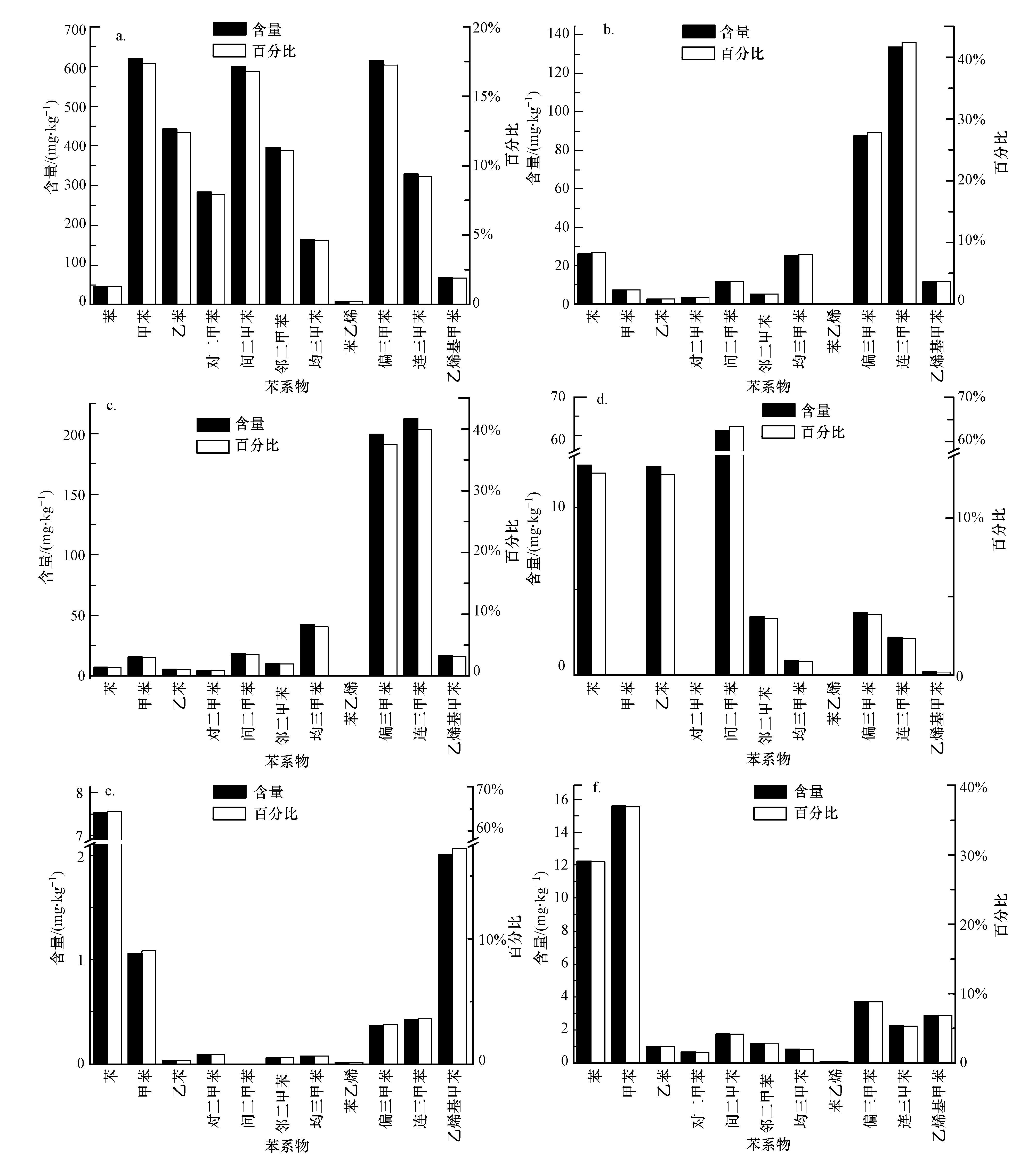

3 结果与分析(Results and analysis) 3.1 典型废矿物油中的苯系物含量分析苯系物通常指苯、甲苯、乙苯、二甲苯等苯的同系物,是挥发性有机物(VOCs)的重要组成部分,具有强致癌性和较高的光化学反应活性(Zhang et al.,2012;褚赟等,2009).图 1为6种典型废矿物油中11种苯系物(苯、甲苯、乙苯、对二甲苯、间二甲苯、邻二甲苯、苯乙烯、均三甲苯、偏三甲苯、连三甲苯、乙烯基甲苯)的含量及百分比.

废机油、废铸造用油、废淬火油和废液压油中11种苯系物均有检出;废防锈油中除甲苯和对二甲苯外,其余9种苯系物均有检出;废润滑油中除间二甲苯外,其余10种苯系物均有检出.6种不同的废矿物油中苯系物的总含量从高到低依次为:废机油(3569.8 mg·kg-1)>废淬火油(531.9 mg·kg-1)>废铸造用油(314.8 mg·kg-1)>废防锈油(96.5 mg·kg-1)>废液压油(42.3 mg·kg-1)>废润滑油(11.7 mg·kg-1).其中,苯系物的总含量以废机油最高,一方面是由于机油较高的温度、燃料油不完全燃烧产生的苯系物的混入;另一方面是由于机油较长的使用时间及较封闭的系统,使得苯系物能够在机油中得到积累,很少因为挥发而损失(Na et al.,2003;Kansal et al.,2009).废淬火油中总苯系物含量略高于废铸造用油,主要是由于前者处于较长的使用时间和较温和的温度环境中,后者因其使用温度过高可能使部分苯系物裂解.废润滑油因其工作系统一般不密闭,大量的苯系物挥发进入空气中,而且其使用时间较长,使得其苯系物总含量最少(Atkinon et al., 2000).

比较分析6种废矿物油中苯系物的组成及含量可知,不同废矿物油中苯系物的含量及组成存在较大的区别.在废机油中,甲苯(620.1 mg·kg-1)、间二甲苯(599.9 mg·kg-1)和偏三甲苯(615.3 mg·kg-1)的含量明显高于其他类苯系物,占苯系物总量的百分比分别达到17.37%、16.80%和17.24%,呈现出“多高”之状;废铸造用油和废淬火油中苯系物的组成相似,均是以偏三甲苯(87.5和199.4 mg·kg-1)和连三甲苯(133.5和212.2 mg·kg-1)为主,呈现“双高”;废防锈油和废润滑油分别以间二甲苯(61.2 mg·kg-1,所占比例为63.44%)和苯(7.5 mg·kg-1,所占比例为64.46%)为主,呈现“单高”;而废液压油则是以苯和甲苯占主要部分,含量分别为12.3和15.6 mg·kg-1,呈现“双高”.6种废矿物油中含量最少的苯系物均为苯乙烯,其中,废润滑油中苯乙烯含量低至接近0 mg·kg-1.

不同苯系物在各类废矿物油中含量和组成差别主要与工作环境的不同及与苯系物的来源有关.一方面工作环境决定了废矿物油中苯系物的外界来源;另一方面,工作温度及系统的密闭条件也会影响废矿物油中苯系物的含量(Henderson et al., 2007).一般情况下,工作温度越高,油品越容易老化,越有可能生成新的苯系物,废矿物油中苯系物的含量越高;而系统的密闭性越差,苯系物就越容易挥发,废矿物油中苯系物的含量就越少(袁东等,1999).废矿物油中苯系物的来源可分为3部分:油品本身含有部分(如基础油)、外界进入部分(如汽油、柴油等)及使用过程中新生成部分(油品氧化变质).基础油作为一种石油产品,自身本来就含有一定的苯系物,新油中的苯系物主要就是这一部分.由于工作环境的原因,润滑油在使用过程中可能接触到外界其他的苯系物来源(如汽油、柴油等燃料油),其中,机油最有可能出现这种情况.一方面,燃料油可能直接混入机油中;另一方面,燃料油不完全燃烧情况下生成新的苯系物,一旦燃料油混入机油后,可明显增加润滑油中苯系物的含量.另外,由于较高的工作温度环境(活塞环的温度为230~250 ℃,曲轴箱常高于100 ℃),润滑油在使用过程中会发生氧化变质(200 ℃以上主要发生的是热氧化,200 ℃以下主要是厚层氧化或薄层氧化)而生成新的苯系物(孙杰等,2011;Lan et al.,2013;Hoque et al., 2008).除废机油中苯系物的来源包括这3部分外,其他5种废矿物油中苯系物则主要来自基础油和氧化变质.

|

| 图 1 不同废矿物油中苯系物的含量及百分比(a.废机油;b.废铸造用油;c.废淬火油;d.废防锈油;e.废润滑油;f.废液压油) Fig. 1 Concentration and percentage of BTEX in different types of used mineral oil |

废矿物油中的污染物在再生过程中可能进入产品,也有可能进入再生过程中产生的废弃物.因此,废矿物油再生过程中苯系物的迁移转化主要是关注原料(即原料油)、产品(半成品油和成品油)及再生过程废弃物中苯系物的含量和组成变化.

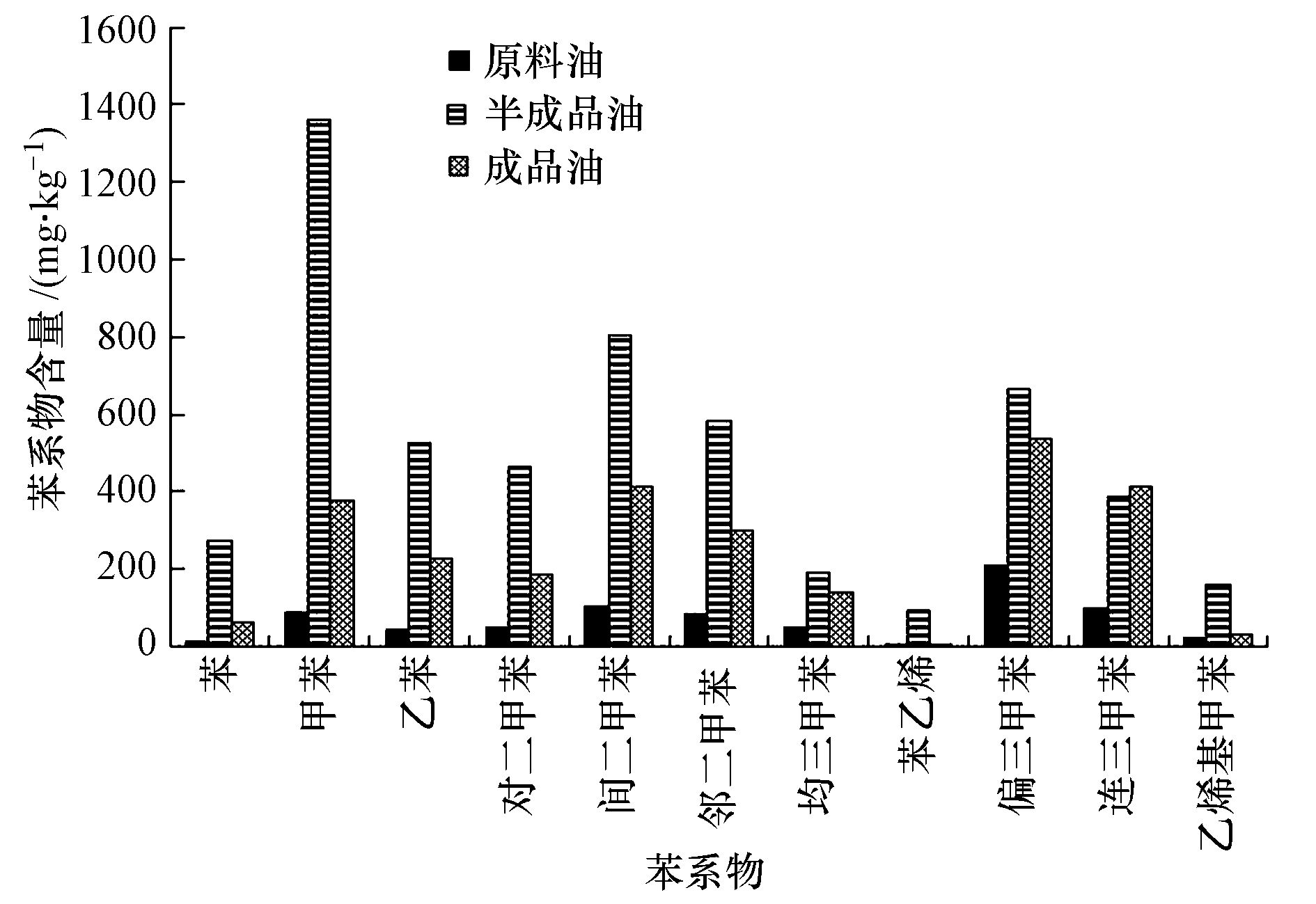

3.2.1 原料油、半成品油和成品油中的苯系物含量变化废矿物油再生利用过程中原料油、半成品油和成品油中苯系物的含量如图 2所示.3种不同的油品中11种苯系物均有检出,其含量范围分别为4.0~209.3、94.9~1360.2、5.1~537.1 mg·kg-1.在原料油和成品油中,偏三甲苯含量(209.3和537.1 mg·kg-1)最高,分别占总苯系物含量的27.6%和19.9%,在半成品油中,甲苯和间二甲苯含量明显高于其他苯系物,两者占了总苯系物含量的39.3%.3种油品中含量最少的苯系物均为苯乙烯,尤其在原料油和成品油中的含量相对较低.

苯系物在3种油品中的总含量从高到低为:半成品油(5516.2 mg·kg-1)>成品油(2692.5 mg·kg-1)>原料油(756.3 mg·kg-1).这主要是由废矿物油再生过程中选用不同的处理工艺和方法引起的.原料油成分复杂,一般是多种废矿物油的混合,若要将其再生为燃料油,催化裂解是常用的方法.在催化裂解的过程中,会生成大量的小分子不饱和碳氢化合物,这些不饱和碳氢化合物在HACA机理的作用下形成苯环,生成苯系物(王兴卫等,2011),这就很好地解释了原料油中苯系物总含量小于半成品油和成品油的原因.半成品油到成品油一般会使用吸附材料(如吸附沙、白土等)进行吸附精制,以改善油品的色度和气味(王华等,2012),在此过程中,部分苯系物也会被吸附到吸附材料上,最终随着吸附材料从油品中脱除,得到成品油,使得成品油中苯系物含量低于半成品油(吴云等,2014).

|

| 图 2 废矿物油再生利用过程中原料油、半成品油和成品油中的苯系物含量 Fig. 2 BTEX content in crude oil,semi-refined oil and refined oil |

图 3为废矿物油再生过程产生的废弃物中 苯系物的含量及百分比.由图 3可知,除裂解残渣外,废吸附沙、废白土、沉淀油渣和酸渣中11种苯系物均有检出,其含量范围分别为0~20.1、0.1~43.5、0.2~134.5、0.4~45.2和1.9~302.4 mg·kg-1.在裂解残渣和废白土中,含量最高的苯系物为甲苯,占苯系物总含量的22.53%和32.20%;而在废吸附沙、沉淀油渣和酸渣中含量最高的是偏三甲苯(35.96%、31.13%和22.09%),苯乙烯在5种废矿物油废弃物中的含量都较低.

苯系物在5种废矿物油废弃物中的总含量从高到低依次为:酸渣(1368.9 mg·kg-1)>废白土(382.1 mg·kg-1)>沉淀油渣(145.3 mg·kg-1)>废吸附沙(121.0 mg·kg-1)>裂解残渣(25.7 mg·kg-1).裂解残渣产生于裂解炉,其中的苯系物主要来自于裂解后的残留(韩丽君等,2010).废吸附沙和废白土产生于半成品油的吸附精制过程,其中的苯系物主要来自于半成品油,废吸附沙从吸附精制过程产生后,会经过加热,蒸去其中大部分有挥发性有机物(任雅琳等,2010),使得废吸附沙中苯系物含量小于废白土中苯系物含量.沉淀油渣产生于原料油的自然沉降过程,其中的苯系物来源于原料油,其苯系物的组成与原料油比较相似.酸渣产生于原料油的硫酸精制过程,其中部分苯系物被磺化,也有部分会溶解于硫酸中(王益民等,2011),最终进入酸渣,所以酸渣中的苯系物也来源于原料油,苯系物的组成也与原料油很相似(杨鑫等,2011).

|

| 图 3 废油再生利用过程废弃物中的苯系物含量及百分比(a.裂解残渣;b.废吸附沙;c.废白土;d.沉淀油渣;e.酸渣) Fig. 3 Concentration and percentage of BTEX in regenerated wastes |

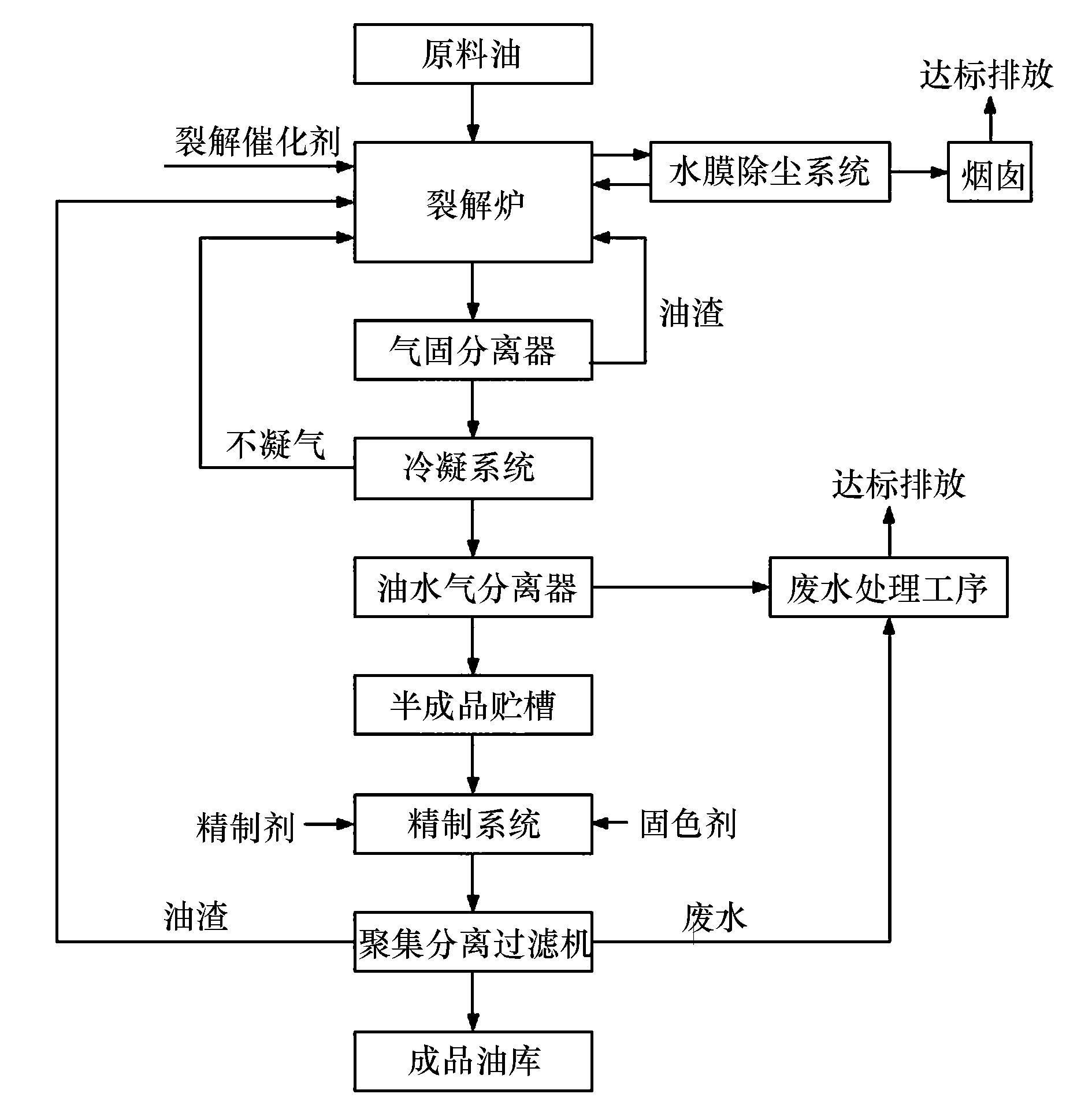

废矿物油再生利用主要包括加热、离心、沉降、吸附、过滤等简单再生处理和吸附精制、硫酸精制、蒸馏、裂解、加氢等深度再生处理(诸红玉等,2011).目前,我国废矿物油的再生处理主要采用蒸馏和裂解催化等主流工艺,同时也存在“硫酸-白土法”进行非法再生的作坊式生产.结合现场调研企业关于废润滑油催化裂化再生处理工艺可知(图 4),废矿物油中苯系物的最终去向与所选用再生处理方法和工艺密切相关.其大致归趋为:首先通过自然沉降、硫酸精制或磺化过程,原料油中的大部分苯系物进入到了沉淀油渣和酸渣中,伴随着催化裂解,部分苯系物进入到了再生产品(如半成品油)中,裂解后残留的苯系物则进入到了裂解残渣废弃物中.为改善半成油品的色度和气味,利用吸附材料(如吸附沙、白土等)进行吸附精制,半成品油中的苯系物主要转移到废吸附沙、废白土等残渣中,成品油中只带入少量苯系物.总体而言,废矿物油中的苯系物绝大部分最终进入到了再生过程产生的废弃物中,根据危险废物的衍生原则,仍需对再生废弃物进行进一步安全妥善处置.

|

| 图 4 废润滑油催化裂化再生的工艺流程图 Fig. 4 Catalytic cracking process flow of used industrial lubricating oil |

1) 不同废矿物油中的苯系物含量和组成差异较大,其主要原因是由于油品的工作环境和苯系物的来源不同;苯系物在废矿物油再生产品和最终废弃物中的含量变化则与所选取的不同再生工艺方法有关.

2) 废矿物油再生过程中大部分苯系物伴随着催化裂解、吸附精制等过程进入到最终废弃物中,少部分苯系物残留在再生产品中.

| [1] | Atkinson R. 2000. Atmospheric chemistry of VOC and NOx[J]. Atmospheric Environment , 34 (12) : 2063–2101. |

| [2] | 傅晓钦, 翁燕波, 钱飞中, 等.2008. 行驶机动车尾气排放VOCs成分谱及苯系物排放特征[J]. 环境科学学报 , 2008, 28 (6) : 1056–1062. |

| [3] | Guerra G, Lemma A, Lerda D, et al. 1995. Benzene emissions from motor vehicle traffic in the urban area of Milan: hypothesis of health impact assessment[J]. Atmospheric Environment , 29 (23) : 3559–3569. DOI:10.1016/1352-2310(95)00205-D |

| [4] | 韩丽君, 任雅琳, 吴桐, 等.2010. 工业废润滑油再生工艺的研究[J]. 辽宁石油化工大学学报 , 2010, 30 (4) : 11–14. |

| [5] | Henderson L, Brusick D, Ratpan F, et al. 2007. A review of the genotoxicity of ethylbenzene[J]. Mutation Research , 635 (2) : 81–89. |

| [6] | Hoque R R, Khillare P S, Agarwal T, et al. 2008. Spatial and temporal variation of BTEX in the urban atmosphere of Delhi,India[J]. Science of the Total Environment , 392 (1) : 30–40. DOI:10.1016/j.scitotenv.2007.08.036 |

| [7] | 环境保护部.2011.HJ 607-2011废矿物油回收利用污染控制技术规范[S].北京:中国环境科学出版社 |

| [8] | 环境保护部.2008. 国家危险废物名录[J]. 中华人民共和国国务院公报 , 2008, 34 (12) : 18–41. |

| [9] | Kansal A. 2009. Sources and reactivity of NMHCs and VOCs in the atmosphere: A review[J]. Journal of Hazardous Materials , 166 (1) : 17–26. DOI:10.1016/j.jhazmat.2008.11.048 |

| [10] | Lan T T N, Minh P A. 2013. BTEX pollution caused by motorcycles in the megacity of HoChiMinh[J]. Journal of Environmental Sciences(China) , 25 (2) : 348–356. DOI:10.1016/S1001-0742(12)60045-X |

| [11] | Na K, Yong K, Moon K C. 2003. Diurnal characteristics of volatile organic compounds in the Seoul atmosphere[J]. Atmospheric Environment , 37 (6) : 733–742. DOI:10.1016/S1352-2310(02)00956-1 |

| [12] | 任雅琳, 郭大光, 王利芳.2010. 废润滑油再生技术应用现状[J]. 广州化工 , 2010, 38 (12) : 58–59. |

| [13] | 孙杰, 王跃思, 吴方堃.2011. 北京市BTEX的污染现状及变化规律分析[J]. 环境科学 , 2011, 32 (12) : 3531–3536. |

| [14] | 王兴卫.2011.催化裂解废润滑油制备轻柴油技术研究[D].赣州:江西理工大学.8-9 |

| [15] | 王华.2012.抽提絮凝-白土精制工艺再生废润滑油的研究[D].广州:华南理工大学.7-8 |

| [16] | 王琪, 黄启飞, 闫大海, 等.2013a. 我国危险废物管理的现状与建议[J]. 环境工程技术学报 , 2013a, 3 (1) : 1–5. |

| [17] | 王琪, 黄启飞, 高兴保, 等.2013b. 废矿物油贮存豁免量限值研究[J]. 环境工程技术学报 , 2013b, 3 (1) : 41–45. |

| [18] | 王益民, 郝玉翠, 沈丽.2011. 废润滑油再生技术研究进展[J]. 河北化工 , 2011, 34 (7) : 56–58. |

| [19] | 吴云, 董玉, 张贤明, 等.2014. 短程蒸馏条件对废润滑油再生馏分色度的影响[J]. 化工进展 , 2014, 33 (5) : 1312–1316. |

| [20] | 袁东, 周伟, 叶舜华.1999. 含铅和无铅汽油汽车尾气成分和致突变性[J]. 环境与健康杂志 , 1999, 16 (3) : 125–127. |

| [21] | 喻文娟, 刘玉敏, 苏明明, 等.2010. 静态顶空-气质联用法快速测油漆中苯系物[J]. 实验室研究与探索 , 2010, 29 (1) : 39–41. |

| [22] | 杨鑫, 陈立功, 周星, 等.2011. 废润滑油再生技术研究进展[J]. 合成润滑材料 , 2011, 38 (2) : 15–18. |

| [23] | 褚赟, 翁焕新, 章金骏, 等.2009. 污泥干化过程中苯系物(BTEX)的释放及其致癌风险评价[J]. 环境科学学报 , 2009, 29 (4) : 777–785. |

| [24] | Zhang Y J, Mu Y J, Liu J F, et al. 2012. Levels,sources and health risks of carbonyls and BTEX in the ambient air of Beijing,China[J]. Journal of Environmental Science , 24 (1) : 124–130. DOI:10.1016/S1001-0742(11)60735-3 |

| [25] | 诸红玉, 须晓东, 金笑非, 等.2011. 废润滑油再生处理的方法及选择[J]. 中国西部科技 , 2011, 10 (2) : 8–8. |

2016, Vol. 36

2016, Vol. 36