2. 金华华东环保设备有限公司, 金华 321016

2. Jinhua Huadong Environmental Protection Equipment Limited Company, Jinhua 321016

挥发性有机化合物(VOCs)是主要的大气污染物之一,特别是油漆、喷涂等行业产生的三苯系(苯、甲苯及二甲苯)废气(Phillips et al.,1997; Mcnab et al.,1999; Hodgson et al.,2000),具有排放气量大、组分复杂、浓度低等特点,会造成严重的雾霾,破坏生态环境,并可致癌和致突变,危害人体健康(伊冰,2001).因此,治理VOCs废气是今后一个十分重要与紧迫的问题.

VOCs处理技术主要有吸附法、吸收法、等离子体法、催化燃烧法等(Wieslander et al.,1996; Delagrange et al.,2006;施耀等,2015).由于催化燃烧法具有起燃温度低、应用范围广和无二次污染等优势,成为治理VOCs废气污染的最有效方法之一.催化燃烧法的技术核心是研制低温高活性与高温热稳定性好的催化剂,其中,活性组分与载体的选择制备是关键.贵金属钯和铂具有较高的催化活性,但昂贵的价格制约了其规模化应用.一些过渡金属氧化物的制备成本低(Yang,2014),如负载型MnOx/γ-Al2O3和CuMnOx/γ-Al2O3复合氧化物催化剂,对VOCs具有一定的催化活性,具有较大的应用潜力.研究表明,以Mn-Cu复合氧化物作为活性组分,负载在Al2O3上制成催化剂,对VOCs的降解率可达99%,反应温度比非负载型催化剂降低30~40 ℃,完全燃烧温度为250 ℃,表现出较高的催化活性(Lahousse et al.,1998; 黄海凤等,2004; Huang et al.,2004; Morales et al.,2006; Garetto et al.,2008; Aguilera et al.,2011).TiO2与过渡金属氧化物复合催化剂能提高对苯的降解活性,降低起燃温度和完全燃烧温度,而且具有较好的热稳定性(Deo et al.,1994; Everaert et al.,2004).与Al2O3等载体相比,石墨烯具有优良的载流子迁移率、极高的比表面积和良好的透明性,作为载体将有利于氧化物活性相的均匀分散,有望获得高性能与高活性的催化剂.

因此,本文采用石墨烯担载具有良好催化活性的Ti-Cu-Mn复合氧化物,获得催化性能优越的新型催化剂,以期降低苯系物的催化燃烧起燃温度.同时,制备了系列Ti-Cu-Mn/石墨烯(GS)复合物催化剂,利用固定式反应床评价其对二甲苯的催化氧化性能,并对催化剂进行BET、XRD、SEM、TEM、XPS等表征,研究其对二甲苯的降解动力学等问题.以期为工业VOCs的有效治理提供可靠的理论依据与技术支撑.

2 材料与方法(Materials and methods) 2.1 试剂8000目石墨粉(中国科学院成都有机研究所)、钛酸丁酯、NaNO3(99%)、KMnO4(99%)、H2O2(35%)、 H2SO4(36.5%)、Mn(NO3)2、CuSO4·5H2O、醋酸、乙醇、去离子水.

2.2 催化剂制备将5 g 8000目石墨粉在搅拌状态下缓慢加入到装有115 mL浓硫酸的1000 mL的烧杯中,温度维持在5 ℃以下,再缓慢加入2.5 g硝酸钠和15 g高锰酸钾的混合物,低温反应一段时间;再在35℃左右恒温水浴中,搅拌下保温30 min,缓慢加入230 mL温水,使温度上升到98 ℃,维持15 min;然后用温水稀释至700 mL,再倒入50 mL、30%的双氧水,趁热过滤;最后用5%的盐酸洗涤滤饼,直至无硫酸根离子,再在真空中干燥24 h,即可制得氧化石墨烯.

取上述制成的氧化石墨烯25 mg,加入14 mL去离子水超声搅拌均匀,在搅拌的条件下加入3.4 mL钛酸丁酯、46.6 mL乙醇、17 mL乙酸.混合物在65 ℃下加热6 h后分离得到沉淀,将沉淀物加入到100 mL、10 mol·L-1氢氧化钠溶液中,在防腐蚀容器中160 ℃条件下循环加热14 h,此时TiO2和石墨烯同时生成,加入稀盐酸中和,再用去离子水洗净烘干1 h得到Ti/GS催化剂.

取上述样品100 mg、3.2 mmol高锰酸钾、1.2 mmol硝酸锰和0.5 mmol硝酸铜混合形成固体混合物.对固体混合物超声振荡30 min,加入70 mL蒸馏水并搅拌使固体混合物完全溶解于蒸馏水中形成溶液,然后将溶液转移到不锈钢反应釜中160 ℃加热12 h,过滤洗涤后在105 ℃下干燥30 min,最后在400 ℃下煅烧4 h制得Ti-Cu-Mn/GS复合物催化剂.通过调节Ti、Cu、Mn的浓度分别制得Ti-Mn/GS、Ti-Cu-Mn/GS(1∶1∶1)、Ti-Cu-Mn/GS(1∶2∶2).

2.3 催化剂表征样品的比表面积和孔隙大小分布采用美国Quantachrome公司的AS-1-CTC型氮吸附仪测定,在测量之前,每个样本在200 ℃下脱气3 h.X射线衍射(XRD)采用日本岛津公司的labx-6000进行测定,40 kV,Cu Kα辐射,30 mA,2θ范围20°~80°,扫描速度4°·min-1,采样间隔角为0.04°.SEM分析采用Cambridge Stereoscan 260 microscope,钨灯,加速电压25 kV.透射电子显微镜(TEM)用来描述催化剂的微晶大小和形状,采用JEOL jem-2010f来测定,其加速电压为200 kV.催化剂的表面组分通过X射线光电子能谱(XPS)(XLESCALAB 250 xi)测定,采用Cu Ka和Mn Ktz(光子能量为1253.8 eV)阳极靶,功率约300 W,样品分析的基础真空为3×10 mbar,0.5~5 eV的Ar离子源.

2.4 催化活性评价催化剂活性评价装置如图 1所示.实验装置由氧气/氮气钢瓶、质量流量计、二甲苯气体发生器、石英管反应器、温度控制系统、开关及气相色谱检测系统等组成.催化剂200 mg,放置在石英管中间,用石英棉隔层.以氧气/氮气为载气,通过二甲苯气体发生器产生实验模拟气,以一定的流量通入固定式反应床中,催化活性测试在50~400 ℃温度范围内进行.试验条件为:空速控制在15000 h-1,湿度保持为0.5%,实验温度400 ℃,O2含量为20%,进气浓度约为6000 mg·m-3.进气流经固定式反应器后稳定120 min之后开始在进、出口取样,每次3个样品平行测定.

|

| 图 1 催化活性评价试验装置(1.质量流量计,2.水浴恒温器,3.二甲苯气体发生器,4.吸附管,5.气相色谱检测系统,6.保温套,7.石英管反应器,8.温度控制系统) Fig. 1 Catalytic activity evaluation test device |

采用国标方法(HJ 584—2010)测定气体中二甲苯浓度.GC测定条件为:色谱柱HP-5,毛细管柱;检测器FID,流量2.6 mL·min-1,分流比40%,进样口温度150 ℃,色谱柱温度80 ℃,程序升温,以5 ℃·min-1加热至90 ℃,检测器加热温度250 ℃,氢气流量30.0 mL·min-1,空气流量30.0 mL·min-1,尾吹气(N2)流量11.4 mL·min-1.由反应器的入口和出口处二甲苯浓度计算其降解率,用来评价催化剂的活性.

2.5 降解动力学实验选用催化剂Ti-Cu-Mn/GS(1∶1∶1),其填充量为2 mL,空速为15000 h-1,湿度保持为0.5%,实验温度保持在400 ℃,O2含量为20%.控制模拟气中二甲苯浓度为1700~6000 mg·m-3,定时取样测定反应前后二甲苯浓度.采用Langmuir-Hinshelwood(L-H)动力学方程进行拟合(殷永泉等,2009):

|

(1) |

|

(2) |

式中,C为气相污染物浓度(g·m-3),C0为气相污染物初始浓度(g·m-3),k为反应速率常数(min-1),r为反应速率(g·m-3·min-1),t为反应时间(min).

3 结果与讨论(Results and discussion) 3.1 BET分析不同摩尔比Ti-Cu-Mn/GS催化剂的BET分析结果如表 1所示.由表 1可知,Cu-Mn复合氧化催化剂具有更高的比表面积(15.895 m2·g-1),这说明当CuO与MnOx混合加入催化剂时能增加比表面积.此外,与负载纯的氧化物催化剂相比,当随着Cu、Mn含量的不断增加,催化剂的比表面积在不断降低,同时总孔容也在不断的降低,这将导致吸附能力降低.保持适当的活性物质的原子比例,将有利于提高催化反应速率.同时,Ti、Cu、Mn混合氧化物催化剂在低温反应时显示出优越的催化活性.通过文献的比较发现,大多数催化剂的比表面积为10~20 m2·g-1,总孔隙体积小于0.8 cm3·g-1(Lee et al.,2003;Yuan et al.,2003;Xing et al.,2009; Zhang et al.,2009;Aguilera et al.,2011;黄学敏等,2012;Solsona et al.,2011;Li et al.,2014).本文中所制备的催化剂与多数高效的催化剂的孔隙率和比表面积保持在一个水平上.

| 表 1 催化剂的比表面积、总孔容、孔隙大小测定结果 Table 1 The results of the specific surface area,porosity pore and size of the catalysts |

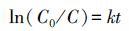

图 2是不同摩尔比的Ti-Cu-Mn复合氧化物催化剂的XRD图谱.由图 2可知,催化剂中Cu、Mn出现了不同的价态,Cu-Mn复合催化剂出现了Cu1.5Mn1.5O4和CuMn2O4两种晶格.与Ti-Cu-Mn(1∶1∶1)相比,Ti-Cu-Mn(1∶2∶2)的两种晶格的峰宽与面积较大,说明Cu、Mn含量增加(黄学敏等,2012).其次,Mn的价态主要为MnO,仍有Cu+存在.

|

| 图 2 Ti-Cu-Mn/GS(1∶2∶2)和Ti-Cu-Mn/GS(1∶1∶1)的XRD图谱 Fig. 2 The XRD patterns of Ti-Cu-Mn/GS(1∶2∶2)and Ti-Cu-Mn/GS(1∶1∶1) |

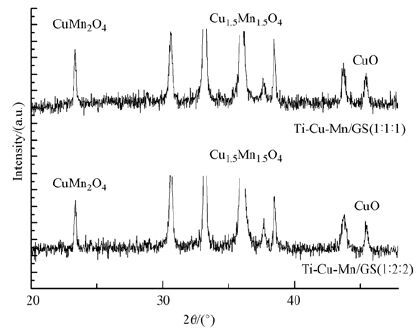

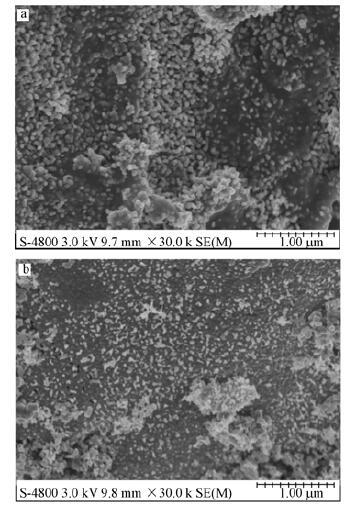

图 3、图 4分别为Ti-Cu-Mn/GS(1∶2∶2)和Ti-Cu-Mn/GS(1∶1∶1)的 SEM图和TEM图.比较图 3a与3b可知,Ti-Cu-Mn/GS(1∶1∶1)催化剂的颗粒分散比较均匀,粒径也相对较小,更具有良好的表面结构形态.通过图 4的测量可知,两种催化剂颗粒直径分别为52 nm和49 nm. 随着Cu、Mn摩尔比的增加,负载在石墨烯上的Cu、Mn含量明显增加,这意味着催化剂分散性会随着铜和锰原子数量的增加而减小.因此,负载适当比例的Cu、Mn、Ti将达到较好的催化效果.这是由于催化剂具有Cu和Mn氧化物混合双重结构,具有较强的活化有机物分子能力(Pérez et al.,2014).

|

| 图 3 Ti-Cu-Mn/GS(1∶2∶2)(a)和Ti-Cu-Mn/GS(1∶1∶1)(b)的SEM图 Fig. 3 The SEM image of Ti-Cu-Mn/GS(1∶2∶2)(a)and Ti-Cu-Mn/GS(1∶1∶1)(b) |

|

| 图 4 Ti-Cu-Mn/GS(1∶2∶2)(a)和Ti-Cu-Mn/GS(1∶1∶1)(b)的TEM图像 Fig. 4 The TEM images of Ti-Cu-Mn/GS(1∶2∶2)(a)and Ti-Cu-Mn/GS(1∶1∶1)(b) |

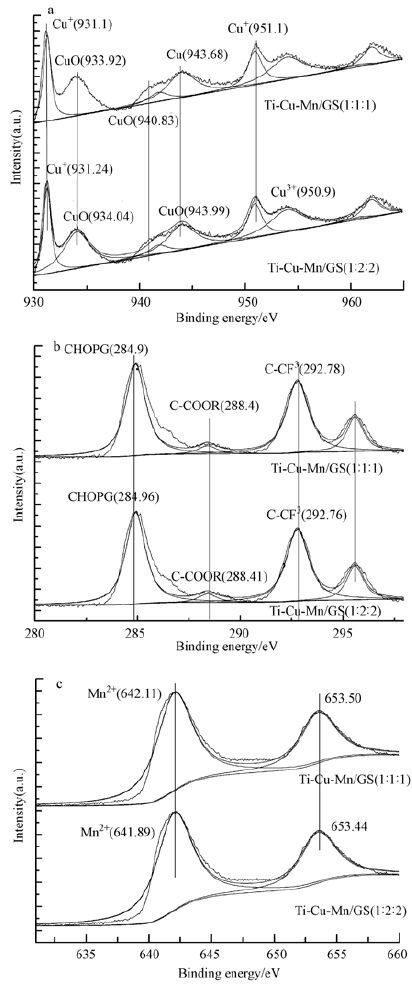

图 5a和表 2比较了Ti-Cu-Mn/GS催化剂的键能和电位面积的变化.对Cu2p的XPS图谱进行分峰,发现Cu2p分成4个峰,催化剂在931.1 eV和951.11 eV的 Cu2p3/2和Cu2p1/2峰代表的是Cu+(强度89.90 a.u.),另外3个峰分别代表的是不同价态的Cu.通过比较峰面积可以发现,Cu+的峰面积最大,含量最高,说明在催化反应中Cu+是主要活性物质.CuO的活化能从933.91 eV增加至934.04 eV,Cu、Cu2+的活化能也均有所增加.这些结果表明,当Cu、Mn含量增加时,活性物质的活化能均得到了一定幅度的增长.CuO和Cu+(Cu2p1/2)的峰面积最大,说明除了已知的CuO活性物质外,Cu+(Cu2p1/2)也是催化剂中的主要活性物质(陈瑜等,2008).

|

| 图 5 Ti-Cu-Mn/GS(1∶2∶2)和Ti-Cu-Mn/GS(1∶1∶1)的Cu2p(a)、C1s(b)、Mn2p(c)的XPS图谱 Fig. 5 The Cu2p-XRD(a),C1s-XRD(b)and Mn2p-XRD(a)patterns of Ti-Cu-Mn/GS(1∶2∶2)and Ti-Cu-Mn/GS(1∶1∶1) |

| 表 2 Ti-Cu-Mn/GS(1∶2∶2)和Ti-Cu-Mn/GS(1∶1∶1)的各元素比例 Table 2 Proportion of each element on Ti-Cu-Mn/GS(1∶2∶2)and Ti-Cu-Mn/GS(1∶1∶1) |

由催化剂的C1s的XPS图谱(图 5b)可知,当石墨烯作为载体,增加Cu和Mn的量对纯石墨烯的活化能没有明显影响,石墨烯在作为载体时能保持较好的稳定性,使活性组分发挥充分的活化作用.

由图 5c和表 2可知,在催化剂中Mn主要存在形态为Mn2+,进一步说明XRD中所表达的Mn的催化活性作用主要由Mn2+承担.但在增加了Cu和Mn的比例后,Mn的活化能反而降低,这说明过量的Mn并不能对增加催化活性起积极的作用,合适的Cu与Mn的比例是该催化剂的核心.

由表 2可知,提高Cu、Mn的含量后,Mn-Cu比例也增加了0.025左右,但TiO2的比例下降,从0.065降低至0.03,同时催化活性下降.再次说明增加Cu、Mn的含量,将降低Ti的比例,并不能增大其活性.

3.5 催化活性评价图 6为不同催化剂对二甲苯的降解率结果.由图 6可知,当负载的活性物质仅有Ti时,二甲苯的降解率最低,在400 ℃时降解率为 84.3%,T50(降解率50%的温度)大于加入Cu元素的催化剂近15%~20%.说明仅加入Ti时对降解二甲苯作用并不明显,而再加入Mn、Cu后降解率提高.随着Cu元素的加入,以及对Ti元素的原子比例的改变,低温和高温时二甲苯降解率都会随之提高,降解速度也随之增加.在相同温度下,Ti-Cu-Mn/GS(1∶1∶1)对二甲苯的降解率最高,因此,可认为Ti-Cu-Mn/GS(1∶1∶1)是降解二甲苯适宜的催化剂.与有关文献相比较(高伟等,2001;Spinicci et al.,2003),本研究研制的催化剂的低温燃烧效率较优越.如150 ℃时,Ti-Cu-Mn/GS(1∶1∶1)对二甲苯的降解率为54%,而多数催化剂在此温度的降解率仅为30%~45%(He et al.,2013).

|

| 图 6 不同温度下不同催化剂对二甲苯降解率的影响 Fig. 6 Effects of the different catalysts on the degradation efficiency at different temperature |

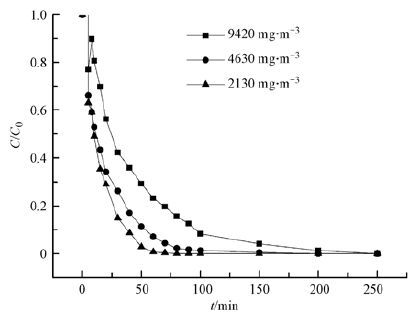

图 7是不同时间Ti-Cu-Mn/GS(1∶1∶1)降解二甲苯的浓度变化结果.由图 7可知,当二甲苯初始浓度分别为9420、4630、2130 mg·m-3时,催化剂催化氧化二甲苯的降解率达到99%的时间分别为227、150、52 min.当刚开始氧化反应时,催化剂对二甲苯的催化反应速度较快.当二甲苯浓度较低时,催化反应速度较快,完全降解的时间较少.

|

| 图 7 不同时间Ti-Cu-Mn/GS(1∶1∶1)降解二甲苯浓度的变化结果 Fig. 7 Effects of degradation reactive time on the xylene concentration for Ti-Cu-Mn/GS(1∶1∶1) |

采用L-H动力学方程式(2)进行拟合,得到二甲苯催化氧化降解反应的ln(C0/C)对t的拟合直线(图 8),以及其催化反应动力学参数(表 3).从图 8与表 3可知,R2均大于0.99,说明采用L-H动力学方程式进行拟合是合适的.二甲苯的初始浓度越高,催化氧化的反应速率常数越小,随着甲苯初始浓度的升高,催化氧化反应速率减小.此外,由于复合催化剂对二甲苯的催化氧化的机理相当复杂,有待于进一步探讨.

|

| 图 8 二甲苯催化氧化降解反应的ln(C0/C)与t的关系 Fig. 8 The relationship between ln(C0/C)and t in xylene catalytic degradation |

| 表 3 二甲苯的催化反应动力学参数 Table 3 Catalytic reaction kinetics parameters of xylene |

1) 与负载Ti-Mn氧化物的催化剂相比,当Cu、Mn含量的增加时,催化剂的比表面积有所降低,同时总孔容也降低.XRD结果表明,制备的催化剂中,Cu和Mn出现两种晶格Cu1.5Mn1.5O4和CuMn2O4.催化剂中Cu和Mn的比例增多,TiO2比例变小,催化活性降低.通过XPS分析表明,复合物以CuMnO和TiO2的形式存在.石墨烯负载活性物质时的稳定性较好,在催化剂中Mn价态主要为MnO.Ti-Cu-Mn/GS(1∶1∶1)催化剂的颗粒分布比较均匀,粒径也比较小,具有良好的表面结构形态.

2) 负载Ti-Cu-Mn复合物催化剂具有较好的低温催化活性.随着Cu、Mn含量的增加,二甲苯的催化降解性能有所降低.Ti-Cu-Mn/GS(1∶1∶1)降解二甲苯的T50为97 ℃,表现出良好的低温催化降解性能.

3) 催化剂对二甲苯的催化氧化降解过程符合一级反应动力学方程,二甲苯的浓度越大,降解速率越慢,反应常数越小.

| [1] | Aguilera D A, Perez A, Molina R, et al. 2011.Cu-Mn and Co-Mn catalysts synthesized from hydrotalcites and their use in the oxidation of VOCs[J]. Applied Catalysis B: Environmental, 104 (1): 144–150. |

| [2] | 陈瑜, 叶代启, 付名利, 等.2008.SO2气氛下Cu-Ce-O催化剂氧化柴油车排气碳烟的性能[J].环境科学学报, 28 (11):2167–2174. |

| [3] | Delagrange S, Pinard L, Tatibouet J M. 2006.Combination of a non-thermal plasma and a catalyst for toluene removal from air:Manganese based oxide catalysts[J]. Applied Catalysis B:Environmental, 68 (3): 92–98. |

| [4] | Deo G, Wachs I E. 1994.Reactivity of supported vanadium oxide catalysts:The partial oxidation of methanol[J]. Journal of Catalysis, 146 (2): 323–334. |

| [5] | Everaert K, Baeyens J. 2004.Catalytic combustion of volatile organic compounds[J]. Journal of Hazardous Materials, 109 (1): 113–139. |

| [6] | 高伟, 吴凤清, 罗臻, 等.2001.TiO2晶型与光催化活性关系的研究[J].高等学校化学学报, 22 (4):660–662. |

| [7] | Garetto T, Legorburu I, Montes M. 2008. Eliminacion de Emisiones Atmosfericas de COVs por Catalisis Y Adsorcion[M]. Latin American: CYTED . |

| [8] | He Z, Phan H, Liu J, et al. 2013.Understanding TiO2 size-dependent electron transport properties of a graphene-TiO2 photoanode in dye-sensitized solar cells using conducting atomic force microscopy[J]. Advanced Materials, 25 (47): 6900–6904. |

| [9] | Hodgson A T, Rudd A F, Beal D, et al. 2000.Volatile organic compound concentrations and emission rates in new manufactured and site-built houses[J]. Indoor Air, 10 (3): 178–192. |

| [10] | Huang H F, Chen Y F, Tang W, et al. 2004.Catalytic combustion of volatile organic compounds on Mn/A12O3 and CuMn/A12O3 catalysts[J]. Journal of Chemical Engineering of Chinese Universities, 2 (18): 152–155. |

| [11] | 黄学敏, 乔南利, 曹利, 等.2012.催化剂催化燃烧甲苯性能的研究[J].环境科学学报, 32 (5):1177–1182. |

| [12] | 黄海凤, 唐伟.2004.CuMn复合氧化物及稀土助剂对VOCs催化燃烧性能的研究[J].浙江工业大学学报, 32 (4):407–410. |

| [13] | Lahousse C, Bernier A, Grange P, et al. 1998.Evaluation of MnO2 as a VOC removal catalyst:Comparison with a noble metal catalyst[J]. Journal of Catalysis, 178 (1): 214–225. |

| [14] | Lee M S, Lee G D, Park S S, et al. 2003.Synthesis of TiO2 nanoparticles in reverse microemulsion and their photocatalytic activity[J]. Journal of Industaial and Engineering Chemistry Seoul, 9 (1): 89–95. |

| [15] | Li B, Huang Q, Yan X K, et al. 2014.Low-temperature catalytic combustion of benzene over Ni-Mn/CeO2/cordierite catalysts[J]. Journal of Industrial and Engineering Chemistry, 20 (4): 2359–2363. |

| [16] | Mcnab W W, Rice D W, Bear J, et al. 1999. Historical Case Analysis of Chlorinated Volatile Organic Compound Plumes[M]. Californie: Rapport du Lawrence Livermore National Laboratory: 23 -28. |

| [17] | Morales M R, Barbero B P, Cadus L E. 2006.Total oxidation of ethanol and propane over Mn-Cu mixed oxide catalysts[J]. Applied Catalysis B:Environmental, 67 (3): 229–236. |

| [18] | Pérez A, Molina R, Moreno S. 2014.Enhanced VOC oxidation over Ce/CoMgAl mixed oxides using a reconstruction method with EDTA precursors[J]. Applied Catalysis A:General, 477 : 109–116. |

| [19] | Phillips M. 1997.Method for the collection and assay of volatile organic compounds in breath[J]. Analytical Biochemistry, 247 (2): 272–278. |

| [20] | 施耀, 魏博伦, 叶志平, 等.2015.纳米TiO2/SMF电极等离子体催化降解油漆废气的研究[J].高等化学工程学报, 29 (1):208–213. |

| [21] | Solsona B, Garcia T, Aylón E, et al. 2011.Promoting the activity and selectivity of high surface area Ni-Ce-O mixed oxides by gold deposition for VOC catalytic combustion[J]. Chemical Engineering Journal, 175 : 271–278. |

| [22] | Spinicci R, Faticanti M, Marini P, et al. 2003.Catalytic activity of LaMnO3 and LaCoO3 perovskites towards VOCs combustion[J]. Journal of Molecular Catalysis A:Chemical, 197 (1): 147–155. |

| [23] | Wieslander G, Norbäck D, Björnsson E, et al. 1996.Asthma and the indoor environment:the significance of emission of formaldehyde and volatile organic compounds from newly painted indoor surfaces[J]. International Archives of Occupational and Environmental Health, 69 (2): 115–124. |

| [24] | Xing Y W, Qian K, Dao L. 2009.Catalytic combustion of chlorobenzene over MnOx-CeO2 mixed oxide catalysts[J]. Applied Catalysis B:Environmental, 86 (3): 166–175. |

| [25] | Yang Y. 2014.Catalytic removal of gaseous HCBz on Cu doped OMS:Effect of Cu location on catalytic performance[J]. Applied Catalysis B:Environmental, 150 : 167–178. |

| [26] | 伊冰.2001.室内空气污染与健康[J].国外医学卫生学分册, 28 (3):167–168. |

| [27] | 殷永泉, 郑艳, 苏元成, 等.2009.气相甲苯光催化降解反应动力学及机理[J].过程工程学报, 9 (3):536–540. |

| [28] | Yuan Z Y, Su B L. 2004.Titanium oxide nanotubes,nanofibers and nanowires[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 241 (1): 173–183. |

| [29] | Zhang J, Jin Y, Li C, et al. 2009.Creation of three-dimensionally ordered macroporous Au/CeO2 catalysts with controlled pore sizes and their enhanced catalytic performance for formaldehyde oxidation[J]. Applied Catalysis B:Environmental, 91 (1): 11–20. |

2016, Vol. 36

2016, Vol. 36