2014年, 我国汽车产销量分别为2372万辆和2349万辆, 同比增长7.3%和6.9%, 已连续6年蝉联全球第一(中国汽车工业协会, 2015).我国在成为汽车产销大国的同时, 我国政府也越来越关注汽车在其全生命周期中产生的环境影响.

2013年2月, 我国工信部、发改委和环保部联合发布了按照全生命周期的理念开展工业产品的生态设计(MIIT, 2013).2014年7月, 工信部发布了《关于组织开展工业产品生态设计示范企业创建工作的通知》(MIIT, 2014), 引导工业污染防治从“末端治理”向“全生命周期控制”转变.2015年, 汽车行业作为入选的8个行业之一, 已经着手开展生态设计示范企业创建工作.2015年3月20日, 国家认监委发布《汽车产品生态设计评价实施规则》, 将零部件的LCA报告作为一个重要的加分项.

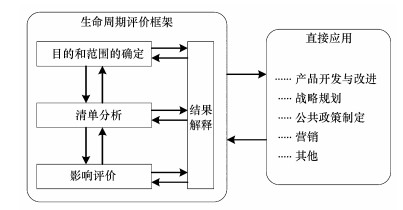

降低产品全生命周期的能源消耗和环境影响需要系统和全面的分析和决策, 生命周期评价方法是实现这一目标的有效工具.国际标准化组织将生命周期评价(Life Cycle Assessment, LCA)定义为对一个产品系统的生命周期中输入、输出及其潜在环境影响的汇编和评价(ISO, 2006).如图 1所示, ISO 14040规定LCA的技术框架为4个阶段:目的和范围的确定、清单分析、影响评价, 以及每个阶段都要开展的结果解释.

|

| 图 1 ISO 14040标准LCA的技术框架 Fig. 1 LCA technical frame in ISO 14040 |

发动机生产阶段的能源消耗和温室气体排放约占汽车产品生产制造阶段总能源消耗和温室气体排放的15%(Finkbeiner et al., 2002).降低发动机的全生命周期的能源消耗和环境影响, 对于整车的绿色设计和制造起到重要作用.已有学者从不同方面进行了发动机的生命周期评价, 如Li等(2013)应用生命周期评价方法计算了柴油发动机的能源消耗和环境影响, 并辨识了环境影响重大的关键过程.Jiang等(2014)应用基于投入产出的混合LCA方法评价了柴油发动机的能耗和环境影响, 并对比了基于投入产出的混合LCA方法与过程LCA方法的清单结果.王小兵(2002)进行了不同工艺制造汽车发动机连杆的生命周期评价, 重点进行影响评价特征化模型、人类健康影响评价因子和综合影响的权重等方面的研究, 并提出了资源稀缺系数的概念.刘振(2012)进行了基于生命周期评价的轻型载货汽车柴油发动机排放研究, 辨识了柴油发动排放的主要污染物, 对比了4款发动机的环境影响, 并提出了能减少污染物排放的配置和可行的改善建议.毛果平等(2009)进行了发动机制造与再制造过程的环境污染影响比较研究, 得出两种制造过程的不同阶段环境影响差别较大.Shi等(2015)进行了再制造液态天然气发动机与柴油发动机的生命周期对比分析, 发现再制造液态天然气发动机在能源消耗和多种环境影响方面都要优于再制造柴油发动机.

已有的研究主要集中在评价发动机生产、使用和再制造等单独的生命周期阶段或者单独的零部件, 评价对象往往是柴油发动机, 由于发动机结构的复杂性和全生命周期数据的可获得性等方面的影响, 鲜有依据国际标准对汽油发动机全生命周期的能源消耗和环境影进行综合评价的研究.因此, 本研究通过核算某小排量汽油发动机的全生命周期能源消耗和环境影响, 以促进发动机的绿色设计与制造, 为政府环保政策的制定提供决策支持.

2 研究方法(Methods and data)本研究应用LCA方法, 依据ISO 14040和ISO 14044等国际标准的相关规定, 采用LCA软件Simapro8, 并利用中国汽车生命周期数据库(Chinese Automotive Life Cycle Database, CALCD)与Ecoinvent 3数据库对汽油发动机生命周期的能源消耗和环境影响进行评价.CALCD是中国汽车技术研究中心开发的针对中国汽车行业的生命周期数据库, 其中包括基础过程和产品生命周期数据, 以及零部件生命周期数据和整车生命周期数据等内容.

2.1 目的和范围的确定 2.1.1 研究目的本研究以中国某小排量汽油发动机为研究对象, 主要的研究目的包括:核算汽油发动机在累积能源需求、全球变暖、酸化、光化学氧化剂形成和富营养化等5个方面的环境影响;进行能源消耗和各类环境影响在生命周期各阶段的贡献分析, 识别重大环境影响过程和关键贡献因素;促进LCA在发动机产品技术研发和国家政策制定中的应用.

2.1.2 功能单位本研究中评价的功能单位为一个驱动轿车行驶30000 km的汽油发动机, 发动机型式为1.5 L自然吸气直4缸双顶置凸轮轴16V DVVT汽油机, 排量为1500 mL, 最大功率为80 kW, 质量为125.383 kg.

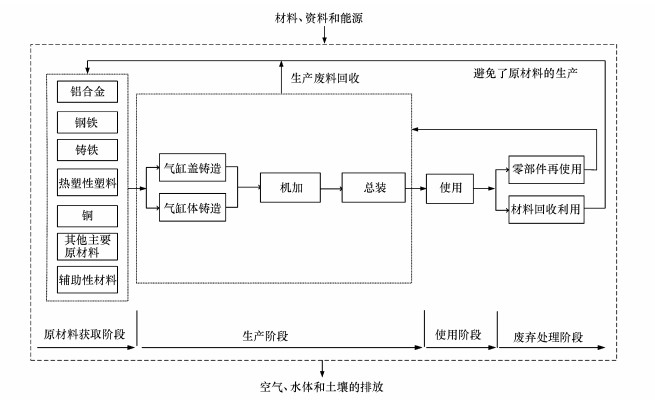

2.1.3 系统边界汽油发动机的生命周期系统边界包括原材料的获取阶段、发动机的生产阶段、使用阶段和废弃处理4个生命周期阶段(图 2).边界中不包含现场建筑、机械设备等基础设施的生产制造过程.

|

| 图 2 汽油发动机生命周期系统边界 Fig. 2 Boundaries of gasoline engine life cycle system |

汽油发动机生产阶段输入的原材料数据来源于对某汽油发动机生产企业的现场调研.其中, 汽油发动机的主要原材料包括铝合金、钢铁、铸铁、热塑性塑料、铜和橡胶等17种类型的材料, 其中, 铝合金、钢铁和铸铁的用量较大, 分别占主要原材料总量的36.92%、31.32%和23.36%, 其他类型的主要原材料共占主要原材料总量的8.40%.辅助原材料包括芯砂、熔剂、脱模剂、机油和清洗液等8种类型的材料, 其中, 砂芯的用量最大(65.09%), 其次是机油(27.44%), 其他辅助材料用量均不到辅助材料总量的3%.表 1列出了各种类型材料的用量及生命周期背景数据来源.

| 表 1 单个汽油发动机材料输入清单 Table 1 LCI in raw materials acquisition stage of one gasoline engine |

发动机的生产阶段主要包括发动机气缸盖铸造、气缸体(上、下体)铸造、机加和总装等4个过程.由于其他外协件(如曲轴、连杆、凸轮轴和油底壳等)由上游供应商提供, 以及数据的可获得性等方面的原因, 在此未考虑这部分零部件的生产加工过程, 其能源消耗和环境影响由其原材料表示, 并归入原材料获取阶段.汽油发动机生产阶段能源消耗和污染物排放的数据来源于对某汽油发动机生产企业的现场调研, 将2014年全厂的数据通过质量分配得到单个发动机生产阶段的能耗和排放数据, 具体如表 2所示.单个汽油发动机的生产阶段共消耗103.43 kWh的电力、682.95 kg的水、1.07 m3的天然气, 这些能源和资源的生命周期背景数据来自CALCD.

| 表 2 生产单个汽油发动机能源资源输入及污染物排放清单 Table 2 Energy consumption and pollutant emissions in production stages of one gasoline engine |

生产单个汽油发动机生产阶段产生的废金属屑与废棉纱布经过100%的回收, 相当于节约了原材料的使用, 本文将此部分环境影响纳入到原材料的获取阶段.同时, 汽油发动机生产阶段会产生一些水体污染物, 包括化学需氧量、生物需氧量、固体悬浮物和石油类等, 以及一些气体污染物, 包括粉尘、氟化物、酚类、甲醛和氯化氢等, 各种污染物的排放量见表 2.

2.2.3 使用阶段所研究的汽油发动机搭载到某款轿车上使用, 使用阶段的能源消耗和环境排放主要是轿车运行时的汽油消耗和尾气排放.根据汽车生产企业的调研, 轿车的综合油耗是6.50 L/100 km, 汽油密度取0.73 kg·L-1, 发动机运行30000 km共消耗汽油1423.50 kg.表 3为轿车使用阶段尾气排放清单, 这些数据来自轿车排放检测报告.

| 表 3 轿车使用阶段尾气排放清单 Table 3 Exhaust gas emissions in usage stage of the car |

发动机报废后通过拆解、清洗、检查、翻新和重新组装等过程进行处理.数据显示, 废旧发动机85.7%的零部件可以直接再使用或者经过翻新再用(朱胜等, 2007), 这些零部件的质量占到发动机总质量的90%.发动机报废后处理过程的能耗数据由设备功率和运行时间计算, 共需消耗电力774.01 kWh.废旧发动机总质量中其余的10%不能再使用和翻新的零部件材料经过收集后进行回收利用, 相当于避免了部分原材料的生产.其中, 废钢铁95%回收利用, 废有色金属90%回收利用, 废塑料、橡胶和陶瓷等50%回收利用, 其它组分按CALCD城市固体垃圾废弃处理场景进行处理.

2.3 影响评价方法本研究所评价的产品环境影响类型包括累积能源需求(CED, 单位GJ)、全球变暖潜势(GWP 100 a, 单位kg, 以CO2当量计)、酸化潜势(AP, 单位kg, 以SO2当量计)、光化学氧化剂形成潜势(POCP, 单位kg, 以C2H4当量计)、富营养化潜势(EP, 单位kg, 以PO43-当量计)等5个方面, 所采用的环境影响评价方法为瑞士LCI中心的Cumulative Energy Demand(CED)v1.09方法(Frischknecht, 2003), 以及莱顿大学环境科学中心开发的CML2001评价方法(CML, 2001).

3 结果与讨论(Results and discussion) 3.1 研究结果在以上分析和研究的基础上, 一个汽油发动机的累积能源需求(CED)、全球增温潜势(GWP 100 a)、酸化潜势(AP)、光化学氧化剂生产潜势(POCP)和富营养化潜势(EP)这5个方面环境影响汇总情况如表 4所示.

| 表 4 单个汽油发动机生命周期环境影响汇总 Table 4 LCA results for one gasoline engine throughout the life cycle |

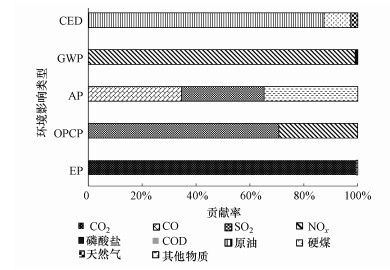

一个汽油发动机生命周期的累积能源需求总计为105 GJ.其中, CED最大的阶段为使用阶段, 占总量的93.20%;其次为原材料的获取阶段(9.83%), 生产阶段消耗的能耗较少, 仅占1.03%;废弃处理阶段由于对废旧零部件的再使用与材料的回收利用, 减少了总量的4.06%.如图 3所示, 在汽油发动所消耗的各类能源中, 原油消耗的比重最大, 占到了87.49%;其次为硬煤(9.87%)与天然气(2.62%);其他类型的可更新的和不可更新的能源仅贡献了0.01%.

|

| 图 3 单个汽油发动机各类别环境影响中不同物质的贡献 Fig. 3 Impact components among different pollutants of one gasoline engine |

一个汽油发动机生命周期产生的全球增温潜势总计为6070 kg(以CO2当量计).其中, 使用阶段的GWP最大, 贡献了总量的89.71%;其次为原材料的获取阶段, 占总量的15.95%;生产阶段仅贡献了总量的1.51%;废弃处理阶段由于对废旧零部件的再使用与材料的回收利用, 减少了总量.

3.1.3 酸化潜势(AP)一个汽油发动机生命周期产生的酸化潜势总计为12.6 kg(以SO2当量计).其中, 使用阶段和原材料获取阶段的AP较大, 分别贡献了总量的48.61%和45.89%;生产阶段的AP较小, 占总量的7.54%;废弃处理阶段减少了全生命周期2.04%的AP.如图 3所示, 汽油发动机的酸化污染物质主要是SO2与NOx, 分别占总量的70.81%与29.24%.

3.1.4 光化学氧化剂生成潜势(POCP)一个汽油发动机生命周期产生的光化学氧化剂生成潜势总计为0.763 kg(以C2H4当量计).发动机使用阶段的POCP最大, 贡献了总量的69.98%;其次是原材料的获取阶段占总量的26.38%;生产阶段贡献了总量的4.57%;废弃处理阶减少了占总量0.94%的POCP.如图 3所示, 汽油发动机的POCP主要来自CO和SO2排放, 分别贡献总量的52.95%和46.88%;其他类型的污染物质贡献较少, 共占0.17%.

3.1.5 富营养化潜势(EP)一个汽油发动机生命周期产生的富营养化潜势总计为0.969 kg(以PO43-当量计).使用阶段的EP最大, 贡献了总量的60.65%;其次为原材料的获取阶段, 占总量的44.48%;生产阶段贡献了总量的5.86%;废弃处理阶段由于零部件的再使用和材料的再利用, 减少了总量的10.99%.如图 3所示, 在不同类型的富营养化物质中, NOx排放所贡献的富营养化潜势最多, 占总量的99.07%;磷酸盐(Phosphate)排放产生的EP仅占总量的0.75%;COD贡献了0.15%的EP;其余的0.04%来自于其他种类的污染物质.

3.2 生命周期结果解释 3.2.1 重大问题识别图 4展示了汽油发动机生命周期各阶段环境影响百分比.在CED、GWP、AP、POCP和EP这5种类型的环境影响指标中, 均是使用阶段的贡献最大, 占总量的48%~94%, 这是由于使用阶段的燃油消耗量较多;除AP外, 其它类型的环境影响中使用阶段的贡献均大于总量的60%;各种类型的环境影响中, 除使用阶段外的其他3个阶段的总贡献均不足52%, 各阶段贡献由大到小分别为原材料的获取阶段、生产阶段和废弃处理阶段;其中, 原材料的获取阶段的AP与EP大于总量的44%, 而对于其他类别的环境影响的贡献在9%~27%之间;生产阶段对各种环境影响的贡献小于8%;废弃处理阶段会降低较小部分的环境影响.

|

| 图 4 汽油发动机生命周期各阶段环境影响百分比 Fig. 4 Relative contributions of different life cycle stages to each impact category for gasoline engine |

图 5a展示了汽油发动机原材料获取阶段不同材料的环境影响构成.在原材料获取阶段, 铝合金材料生产过程的贡献最大, 占原材料获取阶段总量的65%~81%;铸铁对于EP和POCP的贡献相对于其他材料的贡献较大, 占原材料获取阶段的16%~20%, 而铸铁对于其他几种类型的贡献均小于7%;钢铁材料对各种类型环境影响的贡献均小于10%;辅助性材料对CED的贡献略大(6.73%), 其他类型的材料对各种类型环境影响的贡献均较小, 均小于4%.

|

| 图 5 汽油发动机原材料获取阶段(a)和生产阶段(b)的环境影响构成 Fig. 5 Relative contributions of raw materials acquisition stage(a) and production stage(b) to each impact category for gasoline engine |

图 5b展示了汽油发动机生产阶段不同过程的环境影响构成.气缸体铸造过程的贡献最大, 占生产阶段总量的35%左右;气缸盖铸造过程贡献了生产阶段的25%左右;包括气缸盖和气缸体在内的铸造过程产生的影响大于生产阶段总量的60%;机加过程贡献了生产阶段的24%左右;生产阶段12%左右的环境影响来自于总装过程.

3.2.2 完整性、敏感性和一致性检查完整性检查:本评价中所涉及的数据清单相对于其评价目标、范围、系统边界和质量准则完整, 包括:原材料的获取阶段、发动机的生产阶段、使用阶段和废弃处理等4个生命周期阶段;与汽油发动机生命周期各过程相关的所有原材料和能源的输入;与汽油发动机生命周期各过程相关的重要的固体、气体和水体污染物的输出数据.

敏感性检查:汽油发动机生命周期的能源消耗和环境影响主要集中在使用阶段, 为了分析使用阶段对发动机各种类型环境影响的作用, 本文选用单因素敏感性分析法, 保持其他因素不变, 分别改变轿车使用阶段油耗、发动机运行距离这两个参数, 分析其对不同环境影响类型的敏感性.

将轿车使用阶段油耗在6.50 L/100 km的基础上变化±10%, CED、GWP、AP、POCP和EP这5种类型的环境影响指标分别变化了9.32%、8.97%、4.86%、7.00%和6.06%.将发动机运行距离在30000 km的基础上变化±10%, CED、GWP、AP、POCP和EP这5种类型的环境影响指标分别变化了9.32%、8.97%、4.86%、7.00%和6.06%.由以上分析可知, 轿车使用阶段油耗、发动机运行距离是影响汽油发动机生命周期能源消耗和环境影响的关键因素.

一致性检查:一致性检查的目的是确认假设、方法和数据是否与目的和范围的要求相一致.本评价中已通过物料平衡、水平衡和其他方法检查企业所提供的数据的一致性, 确保数据保持一致或者在相关误差范围内.

4 结论(Conclusions)1)一个汽油发动机的全生命周期的累积能源需求(CED)为105 GJ, 全球增温潜势(GWP 100 a)为6070 kg(以CO2当量计), 酸化潜势(AP)为12.6 kg(以SO2当量计), 光化学氧化剂形成潜势(POCP)为0.763 kg(以C2H4当量计), 富营养化潜势(EP)为0.969 kg(以PO43-当量计).

2)在CED、GWP、AP、POCP和EP这5种类型的环境影响指标中, 均是使用阶段的贡献最大, 占总量的48%~94%, 主要来自燃油消耗量产生的影响;轿车使用阶段油耗、发动机运行距离是影响汽油发动机生命周期能源消耗和环境影响的关键因素, 选择清洁燃料、发展新能源汽车等可降低各类型的影响.

3)汽油发动机原材料的获取阶段对于AP与EP的贡献大于总量的44%, 而对其他类别的环境影响的贡献在9%~27%之间;在各类原材料中, 铝合金材料所产生的环境影响较大, 占原材料获取阶段总量的65%~81%, 可以通过优化设计减少原材料的使用, 增加环保材料的使用, 以及改进铝合金的生产技术等方式降低原材料的获取阶段的环境影响.

4)汽油发动机生产阶段对各种环境影响的贡献小于8%, 主要影响来气缸体铸造和气缸盖铸造过程, 共占生产阶段总量的60%以上, 建议通过改善生产技术、提高生产效率、建立能源管理系统等方式降低生产阶段的影响.

| [${referVo.labelOrder}] | C ML. 2001. Handbook on Impact Categories "CML2001"[M]. Netherlands: Leiden University . |

| [${referVo.labelOrder}] | Finkbeiner M, Ruhland K, Cetiner H, et al.2002.Life cycle desigN-Methods, procedures and examples for the application of LCA in the automotive product development process[C].5th International Conference on ECOBALANCE. Japan. |

| [${referVo.labelOrder}] | Frischknecht R J N.2003. Implementation of Life Cycle Impact Assessment Methods. Final report ecoinvent 2000[R].Duebendorf:Swiss Centre for LCI http://cn.bing.com/academic/profile?id=2002676452&encoded=0&v=paper_preview&mkt=zh-cn |

| [${referVo.labelOrder}] | ISO.2006. ISO 14040:2006 Environmental management-Life cycle assessment-Principles and framework[S].Geneva:International Organization for Standardization |

| [${referVo.labelOrder}] | Jiang Q, Li T, Liu Z, et al. 2014. Life cycle assessment of an engine with input-output based hybrid analysis method[J]. Journal of Cleaner Production , 78 : 131–138. DOI:10.1016/j.jclepro.2014.04.003 |

| [${referVo.labelOrder}] | Li T, Liu Z, Zhang H, et al. 2013. Environmental emissions and energy consumptions assessment of a diesel engine from the life cycle perspective[J]. Journal of Cleaner Production , 53 : 7–12. DOI:10.1016/j.jclepro.2013.04.034 |

| [${referVo.labelOrder}] | 刘振. 2012.基于生命周期评价(LCA)的轻型载货汽车柴油发动机排放研究[D]:武汉:华中科技大学 http://cdmd.cnki.com.cn/article/cdmd-10487-1013014863.htm |

| [${referVo.labelOrder}] | 毛果平, 朱有为, 吴超.2009. 发动机制造与再制造过程的环境污染影响比较研究[J]. 汽车工程 , 2009, 31 (6) : 565–568. |

| [${referVo.labelOrder}] | MIIT.2013.关于开展工业产品生态设计的指导意见[Z].北京:工业和信息化部发展改革委环境保护部 |

| [${referVo.labelOrder}] | MIIT.2014.工业和信息化部关于组织开展工业产品生态设计示范企业创建工作的通知[Z].北京:工业和信息化部 |

| [${referVo.labelOrder}] | Shi J, Li T, Peng S, et al. 2015. Comparative life cycle assessment of remanufactured liquefied natural gas and diesel engines in China[J]. Journal of Cleaner Production , 101 : 129–136. DOI:10.1016/j.jclepro.2015.03.080 |

| [${referVo.labelOrder}] | 王小兵.2002.不同工艺制造汽车发动机连杆的生命周期评价[D].武汉:武汉大学 http://d.wanfangdata.com.cn/Thesis/Y473601 |

| [${referVo.labelOrder}] | 中国汽车工业协会.2015. 2014年全年汽车工业经济运行情况[OL]. 2015-01-12.http://www.caam.org.cn/xiehuidongtai/20150112/1805144356.html http://www.caam.org.cn/xiehuidongtai/20150112/1805144356.html |

| [${referVo.labelOrder}] | 朱胜, 姚巨坤. 2007. 再制造设计理论及应用[M]. 北京: 机械工业出版社 . |

2016, Vol. 36

2016, Vol. 36