2. 浙江理工大学建筑工程学院, 杭州 310018

2. Department of Civil Engineering, Zhejiang Sci-tech University, Hangzhou 310018

污泥是污水处理厂在污水处理过程中产生的沉淀物质,成分复杂.其中含有大量的有机质、重金属、病原微生物、寄生虫(卵)等有毒有害物质,环境风险极大(朱伟等,2013;时亚飞等,2011).据《中国污泥处理处置市场分析报告》,到2015年,全国城镇污水处理厂污泥(含水率80%)产量将达到3359万t,即日产污泥9.2万t,污泥的无害化处理处置已成为我国环境保护领域的一大难题.目前,常用的污泥处理处置方法包括:厌氧消化、好氧堆肥、焚烧、卫生填埋等.其中厌氧消化是由厌氧细菌将污泥中的可降解有机物分解,同时产生甲烷,并使污泥达到减量、稳定化,但反应时间长,投资大,且易受环境条件影响;好氧堆肥借助微生物群落分解有机物,后续可以进行资源化利用,但存在重金属污染的环境风险(付融冰等,2004);焚烧可使污泥显著减容,但能耗高,存在烟尘等环境污染风险(林云琴和周少奇,2004);卫生填埋处置成本较低,处置量大,环境风险小,但存在占用土地的问题.综合考虑不同处理处置方式的优缺点,结合我国基本国情,填埋处置是目前较为可行的污泥处置方式(戴晓虎,2012).但未经处理的污泥强度极低,直接填埋极易引起不均匀沉降、边坡失稳等问题(Lo et al., 2002),因此有必要进行固化处理.

污泥固化是指通过向污泥中添加水泥、石灰等固化剂,以及粉煤灰、黏土等无机材料来提高污泥的强度,并稳定和封闭污染物,以此实现污泥的安全填埋.国内外学者已经针对污泥固化技术进行了大量的研究.Lim等(2002)通过向污泥中添加熟石灰、粉煤灰和黄土对污泥进行固化;曹永华等(2006)通过添加不同比例的石灰、土和粉煤灰进行污泥固化,得到了较优的固化配合比;李磊等(2005)提出骨架构建法对污泥进行固化处理,将废弃淤泥和水泥掺入污泥中,可以有效提高固化污泥强度.

部分学者对污泥固化机理进行了研究.车承丹等采用XRD分析得出水泥、粉煤灰固化污泥的主要矿物成分为水化硅酸钙,密实度提高和胶凝产物生成是固化污泥强度提高的主要原因(车承丹等,2008);软土、淤泥固化机理的研究对污泥固化机理也具有一定的指导意义.如Boardman根据孔隙水化学成分的变化研究石灰固化粘土的强度增长机理,将固化强度构成分为初期的物理改良(Ca2+浓度增加使得粘土颗粒发生团粒化)作用和长期的火山灰作用(Boardman et al., 2001).另外有研究表明钙矾石的形成有助于提高固化污泥的强度(黄新和周国钧,1994;Chen et al., 1997),并且钙矾石可以通过离子替代作用有效固化重金属(Qian et al., 2006).

针对现有污泥固化技术存在固化剂用量大、固化成本高的问题,笔者曾开展以生活垃圾焚烧底灰为骨料的脱水污泥固化试验(陈萍等,2014).选用水泥、石灰、石膏为固化剂,通过向污泥中添加不同种类和掺量的固化剂,及不同掺量的垃圾焚烧底灰对污泥进行固化.通过强度、增容比、耐水性、浸出毒性等指标进行固化效果评价,结果表明水泥和石膏的固化效果较好,其中水泥固化污泥早期强度高,石膏固化污泥后期强度高;并发现水泥和石膏的较优掺量均为50%,垃圾焚烧底灰的较优掺量为100%.

根据水泥、石膏固化污泥的强度发展特点,本文拟根据污泥和焚烧底灰混合固化的强度增长机理,开展复合固化剂水泥+石膏的固化试验研究,以获得较优污泥固化材料配方,为污泥的处理处置提供新的解决思路.

2 污泥-垃圾焚烧底灰混合固化机理 (Mechanism of co-solidification of sludge and MSWI bottom ash)污泥和垃圾焚烧底灰混合固化强度主要来源于垃圾焚烧底灰和固化剂两方面的共同作用.

垃圾焚烧底灰的作用可从骨架作用、吸水作用和火山灰活性进行解释.垃圾焚烧底灰主要由砾石砂土组成,颗粒较大,添加到软弱的污泥中可以形成骨架;而污泥颗粒较小,能够填充于垃圾焚烧底灰颗粒形成的骨架空隙中,在合理的污泥和焚烧底灰混合比例下,两者可达到良好的填充效果,不仅可以提高固化污泥强度,而且可以实现减容效果.垃圾焚烧底灰表面疏松多孔,吸水性强(吸水率达45.5%),添加到高含水量的污泥中,可以通过毛细作用吸持污泥内部的自由水,减小污泥颗粒间的水膜厚度,增大摩擦强度.另外垃圾焚烧底灰经过高温燃烧和快速降温过程,具备一定的火山灰活性.其中含有的活性SiO2及活性Al2O3,常温下可以在石膏及Ca(OH)2(水泥水化产物之一)的激发作用下发生水化反应,生成胶凝物质(水化硅酸钙)和不溶于水的结晶化合物(水化铝酸钙和水化硫铝酸钙),增大固化污泥强度.另外垃圾焚烧底灰颗粒疏松多孔,具有良好的吸附性能,能够有效吸附污泥中的重金属,降低重金属浸出率.

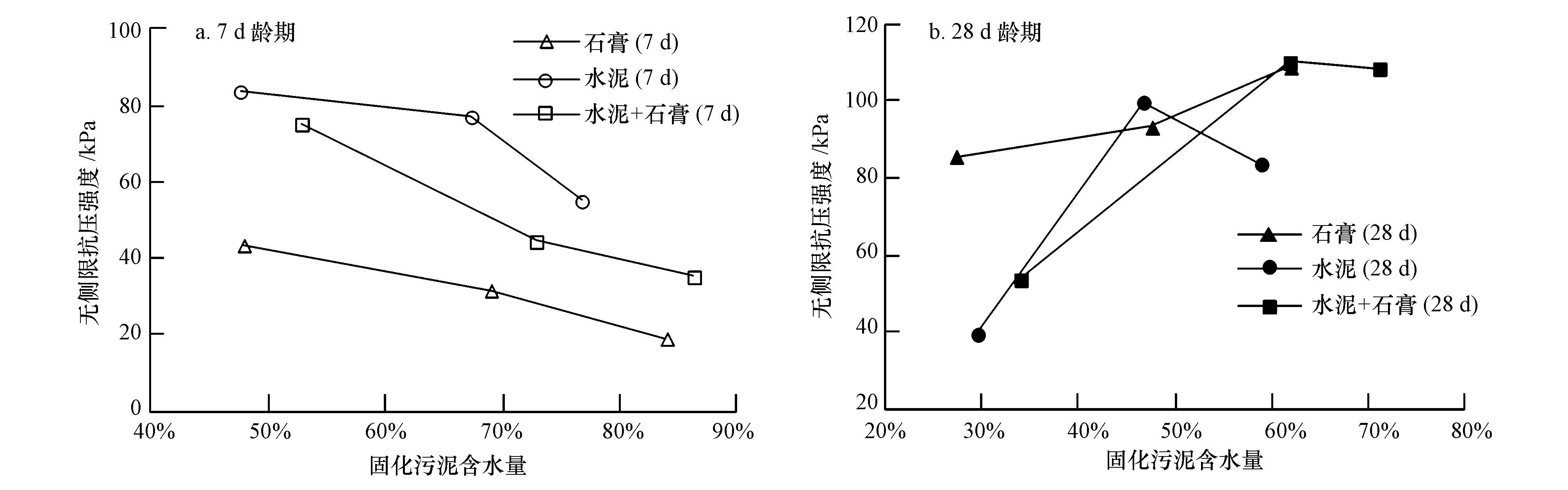

固化剂作用方面,水泥具有胶凝作用和减水作用,掺加到污泥中即可发生水解和水化反应,反应过程将消耗较多的自由水(约占水泥重量的22%),同时生成胶凝物质(水化硅酸钙和水化铁酸钙)和晶体(水化铝酸钙和氢氧化钙).胶凝物质可在污泥颗粒表面沉积,起到增大颗粒粒径和胶结作用,晶体则起填充孔隙的作用,从而提高固化污泥强度.而且水化产物可以通过离子替代、包裹、吸附作用降低重金属浸出率.熟石膏遇水反应生成生石膏,消耗一定量的自由水,且体积略有膨胀,起到填充作用;石膏还能进一步与水泥的水化产物——水化铝酸钙反应,同时吸收大量的自由水,生成高硫型水化硫铝酸钙,即钙矾石,反应式如式(1)所示.钙矾石呈针状或杆状,体积膨胀1.25倍左右,进一步提高了固化污泥强度;并且钙矾石通过离子替代作用可以有效固化重金属.

试验用污泥取自某城市生活污水处理厂,经机械脱水及真空预压处理,试验时污泥重度12.0 kN · m-3,含水量198%(含水量为水分质量除以干基质量,下同),有机质含量34.5%.采用X射线衍射法测得污泥的主要矿物成分包括石英、方解石、云母、低钠长石等.采用电感耦合等离子体质谱法测得污泥的化学成分主要包括Na、Mg、Al、P、K(几百 mg · kg-1),和少量的Ca、Mn、Fe(几十~几百 mg · kg-1),以及微量的Cr、Cu、Zn、Cd、Pb(几~几十 mg · kg-1)等重金属元素.

试验用垃圾焚烧底灰取自某城市生活垃圾焚烧厂,由炉排炉产生,主要成分为砾石砂土(79.1%),并含有一定量的玻璃(15.8%)、陶瓷(4.1%)及少量未燃有机物(0.61%).主要矿物成分包括石英、方解石、羟磷灰石、钙铝黄长石和透长石等.试验前垃圾焚烧底灰过10 mm圆孔筛,其中4.75 mm以上颗粒约占21%,4.75 mm以下颗粒约占79%.对4.75 mm以下的细颗粒按《建设用砂》(中国砂石协会,2011a)的要求进行粗细程度和颗粒级配评定,细度模数为3.44,属于粗砂,颗粒级配良好;粒径4.75 mm以上颗粒符合《建筑用卵石、碎石》(中国砂石协会,2011b)对5~10 mm颗粒连续级配的要求,可以起到良好的骨架作用.垃圾焚烧底灰室内气干状态下的含水量为14.9%,吸水率(即饱和含水量)为45.5%,吸水性较强,添加到污泥中可有效降低污泥含水量.

垃圾焚烧底灰基本性质指标及浸出毒性如表 1所示.可知其浸出毒性远小于《危险废物鉴别标准浸出毒性鉴别》(中国环境科学研究院固体废物污染控制技术研究所,2007)规定的危险废物浸出毒性标准值(Cu﹤100 mg · L-1,Pb﹤5 mg · L-1,Cd﹤1 mg · L-1,Cr﹤5 mg · L-1),属于一般固体废弃物,可以进行资源化利用.

| 表1 垃圾焚烧底灰基本性质指标及浸出毒性 Table 1 Physical and leaching characteristics of MSWI bottom ash |

试验用水泥采用P.C 32.5复合硅酸盐水泥,石膏采用建筑熟石膏.

3.2 试验方案及方法综前所述,污泥和焚烧底灰混合固化的较优固化剂种类为水泥和石膏,较优掺量为50%;较优的焚烧底灰掺量为100%.为利用水泥固化早期强度高、石膏固化后期强度高的优点,寻求更优的固化材料配方,本文开展复合固化剂水泥+石膏(掺量各25%)及单一固化剂水泥(掺量50%)和石膏(掺量50%)的对比试验研究,垃圾焚烧底灰掺量分别取50%、100%、200%,以验证复合固化剂配方下垃圾焚烧底灰较优掺量是否仍为100%.试验方案如表 2所示.

| 表2 污泥固化试验方案 Table 2 Experimented scheme for solidification of sludge |

采用圆柱形试样,直径100 mm,高度200 mm.试样模具采用PVC管制作,单侧剖开,外侧用卡箍固定,并用适配接头作为底座及导筒.将试验材料根据试验方案配比后置入搅拌机内搅拌,搅拌均匀后采用击实法制样.击实锤重305 g,落距295 mm,每层击实20次,分5层击实成型.同一配方同一龄期成型3个平行试样,成型后将试样置于标准养护室(温度(20±2)℃,相对湿度>95%)内进行养护,养护1 d后脱模,继续养护至7 d、28 d龄期进行试验.

测试指标包括无侧限抗压强度、含水量、浸出毒性、COD、pH值等.测试方法、参考规范及测试仪器如表 3所示.

| 表3 试验方法及仪器 Table 3 Test methods and instruments |

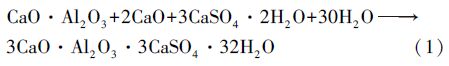

图 1为固化污泥强度与垃圾焚烧底灰掺量关系曲线.7 d龄期,水泥固化污泥强度最高,水泥+石膏固化污泥强度居中,石膏固化污泥强度最低,与前期试验结果相符(陈萍等,2014).固化污泥强度均随垃圾焚烧底灰掺量增加而提高,因为垃圾焚烧底灰吸水性强,随着其掺量增加,可以更多吸持污泥内的自由水,降低含水量,而污泥的高含水量是其强度低的重要原因之一;另外垃圾焚烧底灰颗粒级配良好,掺入污泥中可以形成良好的骨架,提高强度.可见垃圾焚烧底灰的吸水作用和骨架作用对固化污泥的早期强度贡献较大.

|

| 图1 无侧限抗压强度与垃圾焚烧底灰掺量关系曲线 Fig.1 Relationship between unconfined compressive strength and MSWI bottom ash content |

垃圾焚烧底灰掺量较低时(50%和100%),固化污泥强度随龄期增长,说明固化污泥内部水化条件具备,固化剂的胶凝作用和垃圾焚烧底灰的火山灰作用得以发挥,也表明固化剂的胶凝作用和垃圾焚烧底灰的火山灰作用是固化污泥后期强度增长的主要来源.

垃圾焚烧底灰掺量为200%时,固化污泥28 d强度低于7 d,且较100%掺量大幅降低.因为垃圾焚烧底灰具有强吸水性,过高掺量可能导致固化污泥内供水化反应的水分减少,水化反应条件不足,且垃圾焚烧底灰掺量高导致固化剂含量相对减少,固化污泥内可能无法形成连续的凝胶网架结构,同时导致固化污泥颗粒松散,粘聚力值降低,因此强度下降.

总体来看,垃圾焚烧底灰掺量为100%时固化效果较佳,垃圾焚烧底灰的骨架作用、吸水作用得到较好发挥,又能保证固化污泥内部具备水化条件,为后期固化剂的胶凝作用及垃圾焚烧底灰的火山灰作用发挥提供条件.该掺量下,水泥+石膏固化污泥强度最大,达到110 kPa,满足《城镇污水处理厂污泥处置 混合填埋用泥质》(北京市市政工程设计研究总院,2009)对填埋污泥的强度要求(横向剪切强度大于25 kPa,即无侧限抗压强度大于50 kPa).综合以上试验结果和分析,较优污泥固化材料配方为T3-2组配方,垃圾焚烧底灰的骨架作用、吸水作用、火山灰作用和固化剂的胶凝作用均得到较好发挥,固化效果显著.

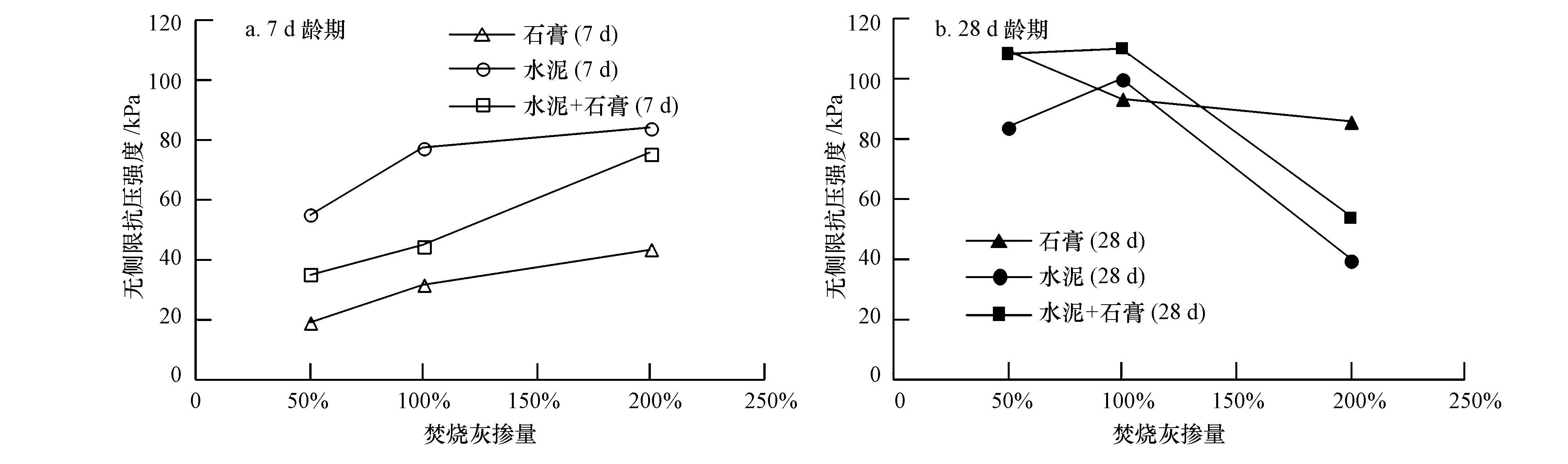

4.2 固化污泥含水量 4.2.1 含水量与垃圾焚烧底灰掺量关系图 2为固化污泥含水量与垃圾焚烧底灰掺量关系曲线.由图可知,随着垃圾焚烧底灰掺量的增加,固化污泥含水量呈线性下降,且随着龄期的增长,固化污泥含水量逐渐降低.这是因为垃圾焚烧底灰气干含水量仅14.9%,饱和含水量达45.5%,具有良好的吸水性,因此掺量越大,污泥含水量越低.

另外,固化剂具有减水作用,掺入污泥中会发生一系列水解水化反应,将大量的自由水转变为吸附水和结合水.龄期越长,水化产物生成越多,消耗自由水越多,因此固化污泥含水量随龄期增长逐渐降低.

T3-2组固化污泥28 d龄期含水量仅为61.8%,低于《城镇污水处理厂污泥处置 混合填埋用泥质》(北京市市政工程设计研究总院,2009)对填埋污泥含水量的要求(湿基含水率小于60%,即含水量小于150%),可以进行填埋处置.

|

| 图2 固化污泥含水量与垃圾焚烧底灰掺量关系曲线 Fig.2 Relationship between water content and MSWI bottom ash content |

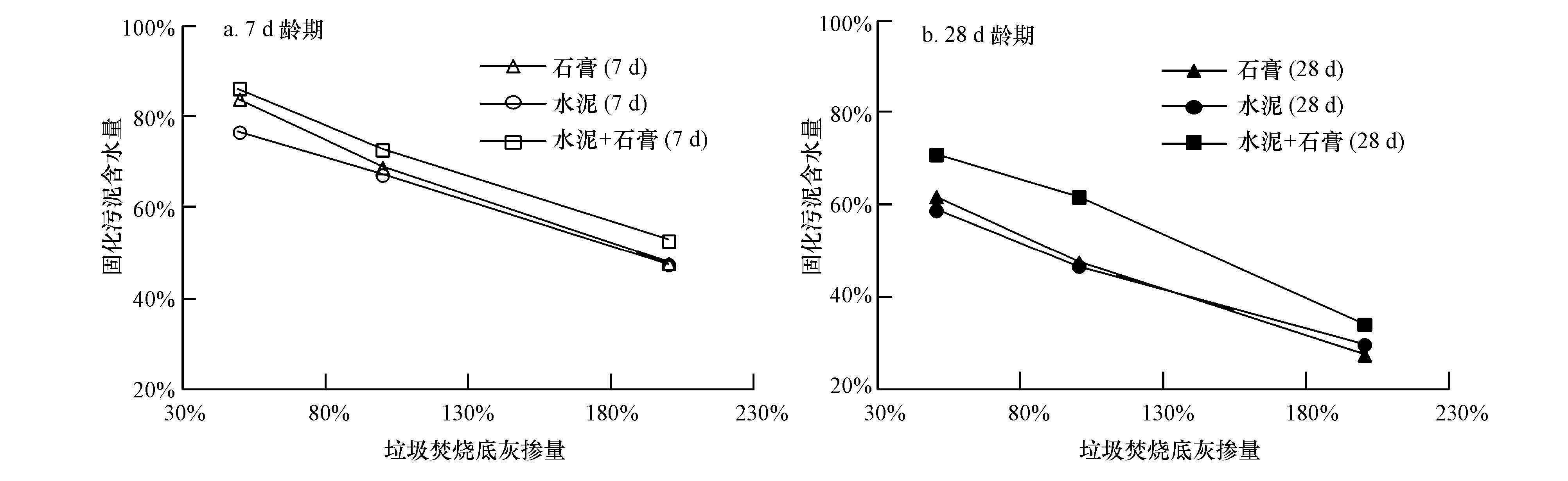

固化污泥含水量与无侧限抗压强度关系曲线如图 3所示.可知7 d龄期固化污泥强度随着含水量的增加逐渐下降,而28 d龄期水泥、水泥+石膏固化污泥强度随着含水量的增加先提高后下降,石膏固化污泥强度随着含水量的增加逐渐提高.这是因为7 d龄期时固化污泥强度主要来源于垃圾焚烧底灰的骨架作用和吸水作用,含水量降低可使强度提高;随着龄期的增长,固化污泥强度的影响因素增多,固化剂的胶凝作用和垃圾焚烧底灰的火山灰作用逐渐发挥,含水量过低反而会使水化反应条件不足,影响后期强度增长.因此含水量与强度不再具有上述对应关系.

|

| 图3 无侧限抗压强度与含水量关系曲线 Fig.3 Relationship between water content and unconfined compressive strength |

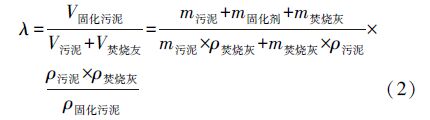

在污泥的固化处理中,固化剂的掺入会引起污泥体积增加,进而引起填埋处置费用的增加.因此固化处理前后污泥的体积变化量是评价固化方案好坏的重要指标(朱伟等,2007).本文采用增容比λ对固化污泥体积变化进行定量分析,增容比λ采用式(2)进行计算:

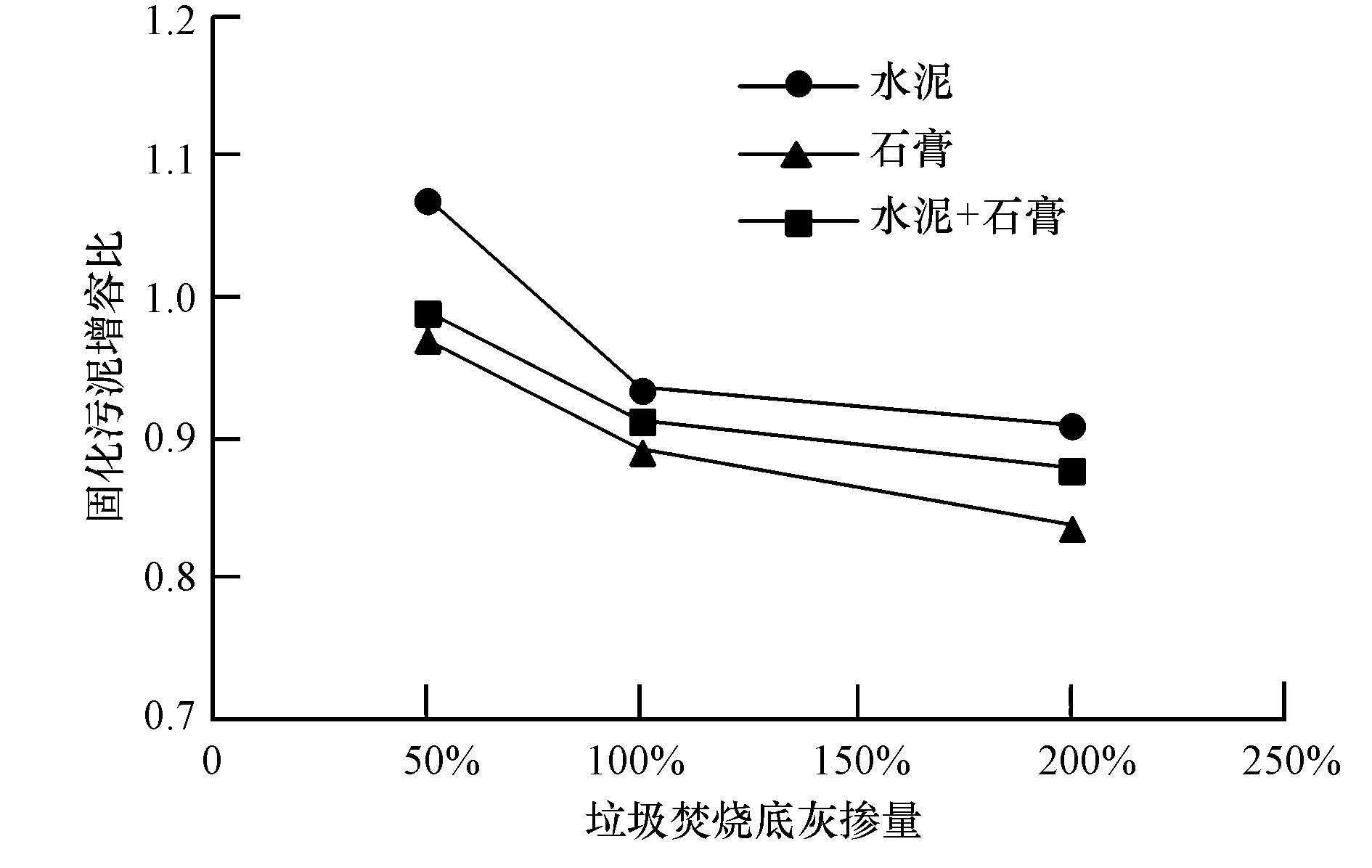

图 4为固化污泥增容比与垃圾焚烧底灰掺量关系曲线.其中石膏固化污泥增容比最小,水泥+石膏固化污泥增容比居中,水泥固化污泥增容比最大.随着垃圾焚烧底灰掺量的增加,固化污泥的增容比逐渐减小,其中100%掺量较50%掺量增容比减小明显,掺量超过100%后,增容比变化不显著.这是因为垃圾焚烧底灰颗粒较粗且级配良好,可以起到骨架作用,污泥颗粒较细,可以填充于垃圾焚烧底灰颗粒形成的骨架中,达到减容的效果.随着垃圾焚烧底灰掺量的增加,污泥颗粒的填充率逐渐增加,因此增容比减小.当掺量为100%时,污泥在垃圾焚烧底灰骨架中的填充率达到较高值.图 5为固化污泥密度与垃圾焚烧底灰掺量关系曲线,可知水泥、水泥+石膏固化污泥密度均在垃圾焚烧底灰掺量为100%时达到最大.进一步证明在100%掺量下,垃圾焚烧底灰的骨架作用得到了较好的发挥.

|

| 图4 增容比与垃圾焚烧底灰掺量关系曲线 Fig.4 Relationship between volume change ratio and MSWI bottom ash content |

|

| 图5 固化污泥密度与垃圾焚烧底灰掺量关系曲线 Fig.5 Relationship between solidified sludge density and MSWI bottom ash content |

T3-2组固化污泥增容比仅为0.90,即通过固化处理,固化污泥的体积较固化之前的污泥及垃圾焚烧底灰总体积减少10%,减容作用明显,可以有效增加填埋库容,降低填埋处置费用.

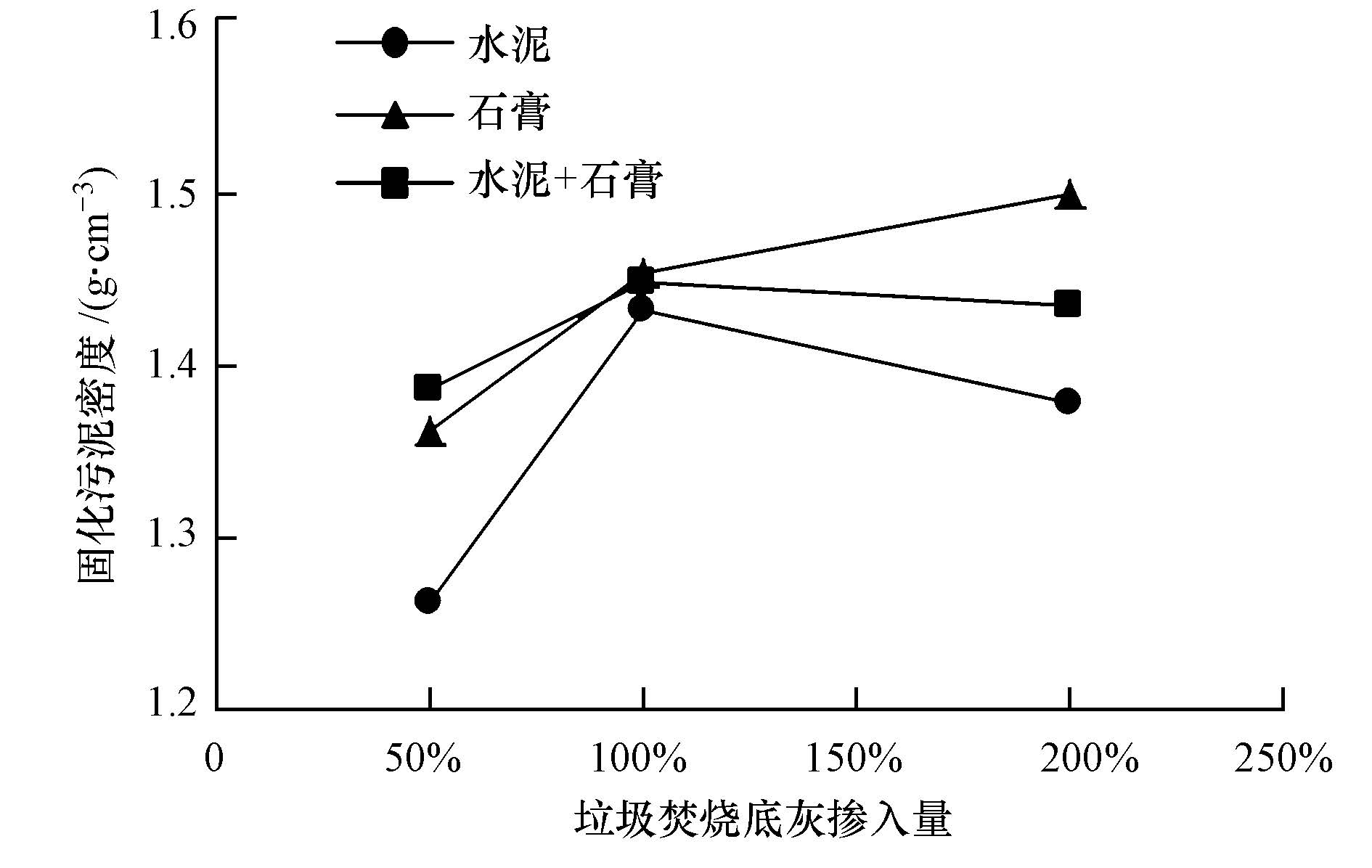

4.4 固化污泥浸出毒性在污水处理过程中,污泥富集了污水中50%~80%的重金属,若不妥善处理会对环境造成污染.由表 4中污泥原泥浸出毒性的测试结果可以看出,原泥浸出液的Cu2+、Zn2+、Pb2+离子浓度和COD值均不满足《地表水环境质量标准》(中国环境科学研究院,2002)中Ⅲ类水质和《城镇污水处理厂污染物排放标准》(国家环境保护总局,2002)二级处理水质标准,有较大的环境风险,需进行固化处理.

| 表4 浸出毒性测试结果 Table 4 Test results of leaching toxicity |

图 6为固化污泥浸出液的Cu2+、Zn2+、Pb2+浓度.可以看出除水泥对Cu2+固化效果较差外,其余各组配方固化污泥对重金属均起到了良好的固化效果,原因包括以下几方面:石膏能够大幅降低重金属浸出率,因为钙矾石的生成可以通过离子替代作用固化重金属;碱性固化剂的加入能够提高固化污泥的pH值,使重金属从可溶态转变为不溶态(李磊,2006);固化还能够对重金属起到物理封闭作用,包括宏观封闭作用(即固化使污泥整体性提高,且水化产物对孔隙的填充作用使固化污泥内部封闭孔隙增多)和微观封闭作用(即水化反应生成的凝胶如水化硅酸钙对重金属的包裹和吸附作用);另外,垃圾焚烧底灰是由生活垃圾经高温灼烧后水淬降温而成,颗粒疏松多孔,具有良好的重金属吸附性能(Shim et al., 2003).上述原因共同作用导致了重金属浸出率的降低.

|

| 图6 固化污泥浸出液重金属浓度 Fig.6 Heavy mental content of leachate from solidified sludge |

由表 4中T3-2组固化污泥和原泥浸出液的COD测试结果对比可知,固化污泥的COD值较原泥大幅降低,但仍高于《地表水环境质量标准》和《城镇污水处理厂污染物排放标准》中相应水质的COD限值,说明固化污泥仍需要进行卫生填埋处置.

综合以上试验结果,T3-2组固化污泥对Cu2+、Zn2+、Pb2+均起到了良好的固化效果,浸出液COD值大幅降低,且对pH值影响较小,为较优的污泥固化配方.

5 扫描电镜分析(SEM analysis)在污水处理过程中,硫酸铝是常用的絮凝剂,因此污泥中含有较丰富的Al3+离子,而且垃圾焚烧底灰富含活性Al2O3,故石膏的掺入使固化污泥具备钙矾石的生成条件.钙矾石的生成可以有效降低固化污泥含水量,并产生体积膨胀,增大密实度.

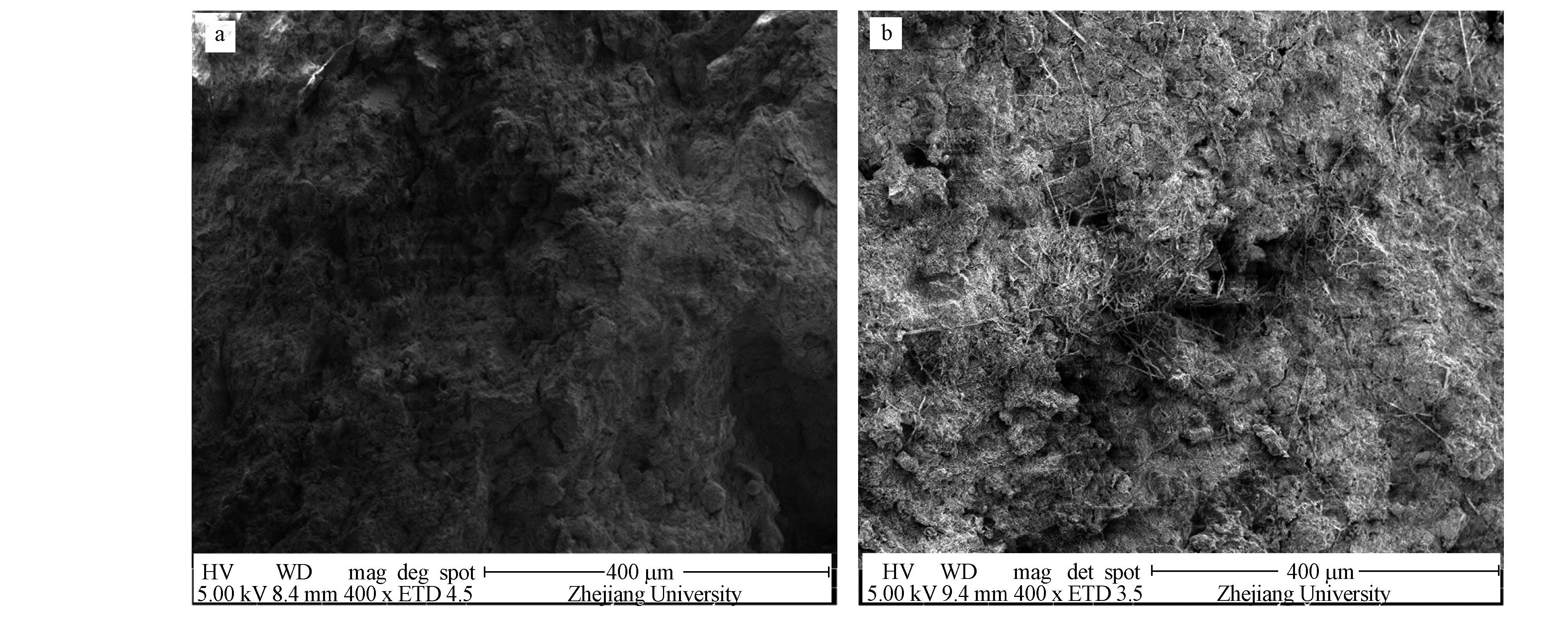

采用扫描电镜(SEM)对污泥及固化污泥进行微观形貌的分析.图 7为原泥和T3-2组固化污泥(28 d龄期)的SEM图像,可以看出,T3-2组固化污泥中有大量的杆状物生成.通过与李晨等(2013)在固化软土研究中得到的钙矾石SEM图像进行对比,可以推测固化污泥内部的杆状生成物为钙矾石.钙矾石的生成是固化污泥强度增长的重要因素之一.然而钙矾石的稳定性与温度、湿度、孔隙液相碱度等条件有关(王智等,2001;游宝坤和席耀忠,2002),由于污泥与垃圾焚烧底灰成分复杂,是否会对其稳定性造成影响还有待进一步研究.

|

| 图7 污泥试样SEM图像(a. 原泥; b.T3-2组固化污泥(28 d龄期)) Fig.7 SEM image of sludge(a) and T3-2 solidified sludge at age of 28 d(b) |

1)脱水污泥-垃圾焚烧底灰混合固化的较优固化材料配方为100%垃圾焚烧底灰、25%水泥和25%石膏.该配方固化污泥强度和含水量均符合填埋标准,浸出毒性大幅降低,固化效果明显.

2)固化污泥增容比随垃圾焚烧底灰掺量的增加而降低.垃圾焚烧底灰掺量为100%时,污泥颗粒的填充率较高,可减容10%,且固化污泥密实度较大.

3)固化污泥的早期强度主要来源于垃圾焚烧底灰的骨架作用和吸水作用,后期强度的增长主要依靠固化剂的胶凝作用和垃圾焚烧底灰的火山灰作用.

4)石膏的掺入有助于固化污泥中钙矾石的生成.这是固化污泥后期强度增长的重要因素之一.鉴于固化污泥和焚烧底灰组分的复杂性,建议今后对钙矾石的稳定性进行进一步研究. 责任作者简介: 陈萍(1972—),女,现为浙江理工大学副教授,硕士生导师.一直从事固体废弃物处理处置及资源化利用的研究工作.在废弃泥固化/稳定化方面承担研究课题8项,包括正在主持国家自然科学基金青年基金项目1项,浙江省科技厅项目1项;已主持完成浙江省自然科学基金1项,苏州市航道管理处等的技术服务项目2项.研究成果发表相关研究论文15篇,申请国家发明专利2项,已授权实用新型专利1项.

| [1] | 北京市市政工程设计研究总院. 2009. GB/T 23485-2009 城镇污水处理厂污泥处置 混合填埋用泥质[S]. 北京:中国标准出版社 |

| [2] | Boardman D I, Glendinning S, Rogers C D F. 2001. Development of stabilisation and solidification in lime-clay mixes[J]. Géotechnique, 51(6):533-543 |

| [3] | 曹永华, 闫澍旺, 赵乐军. 2006. 固化污泥的工程性质及微观结构特征[J]. 岩土力学, 27(5):740-744 |

| [4] | 车承丹, 朱南文, 李艳林, 等. 2008. 城市污水处理厂污泥固化处理技术研究[J]. 安全与环境学报, 8(3):56-59 |

| [5] | 陈萍, 冯彬, 詹良通. 2014. 以垃圾焚烧底灰为骨料的脱水污泥固化试验[J]. 中国环境科学, 34(10):2624-2630 |

| [6] | Chen Y M, Shi L P. 1997. Rate of Aft formation from calcium aluminoferrite hydration[A]//Proceedings of the 10th international Congress the Chemistry of Cement[C]. Sweden |

| [7] | 戴晓虎. 2012. 我国城镇污泥处理处置现状及思考[J]. 给水排水, 38(2):1-5 |

| [8] | 付融冰, 杨海真, 甘明强. 2004. 中国城市污水厂污泥处理现状及其进展[J]. 环境科学与技术, 27(5):108-110 |

| [9] | 国家环境保护总局. 2002. GB 18918-2002 城镇污水处理厂污染物排放标准[S]. 北京:中国环境出版社 |

| [10] | 黄新, 周国钧. 1994. 水泥加固土硬化机理初探[J]. 岩土工程学报, 16(1):62-68 |

| [11] | 李晨, 张正甫, 刘松玉, 等. 2013. 水泥石灰固化软土中的钙矾石形成研究[J]. 岩土工程学报, 35(S2):662-665 |

| [12] | 李磊, 朱伟, 林城. 2005. 骨架构建法进行污泥固化处理的试验研究[J]. 中国给水排水, 21(6):41-43 |

| [13] | 李磊. 2006. 污泥固化处理技术及重金属污染控制研究[D]. 南京:河海大学 |

| [14] | Lim S, Jeon W, Lee J, et al. 2002. Engineering properties of water/wastewater-treatment sludge modified by hydrated lime, fly ash and loess[J]. Water Research, 36(17):4177-4184 |

| [15] | 林云琴, 周少奇. 2004. 我国污泥处理、处置与利用现状[J]. 能源环境保护, 18(6):15-18 |

| [16] | Lo I M C, Zhou W W, Lee K M. 2002. Geotechnical characterization of dewatered sewage sludge for landfill disposal[J]. Canadian Geotechnical Journal, 39(5):1139-1149 |

| [17] | 南京水利科学研究院. 1999. GB/T 50123-1999 土工试验方法标准[S]. 北京:中国计划出版社 |

| [18] | Qian G R, Cao Y L, Chui P C, et al. 2006. Utilization of MSWI fly ash for stabilization/solidification of industrial waste sludge[J]. Journal of Hazardous Materials, 129(1/3):274-281 |

| [19] | 时亚飞, 杨家宽, 李亚林, 等. 2011. 基于骨架构建的污泥脱水/固化研究进展[J]. 环境科学与技术, 34(11):70-75 |

| [20] | Shim Y S, Kim Y K, Kong S H, et al. 2003. The adsorption characteristics of heavy metals by various particle sizes of MSWI bottom ash[J]. Waste Management, 23(9):851-857 |

| [21] | 王智,郑洪伟,韦迎春.2001. 钙矾石形成与稳定及对材料性能影响的综述[J]. 混凝土,(6):4-48 |

| [22] | 游宝坤, 席耀忠. 2002. 钙矾石的物理化学性能与混凝土的耐久性[J]. 中国建材科技, 11(3):13-18 |

| [23] | 中国环境监测总站. 1995. GB/T 155555. 2-1995 固体废物 铜、锌、铅、镉的测定 原子吸收分光光度法[S] |

| [24] | 中国环境科学研究院. 2002. GB 3838-2002 地表水环境质量标准[S]. 北京:中国环境科学出版社 |

| [25] | 中国环境科学研究院固体废物污染控制技术研究所. 2007. GB 5085.3-2007 危险废物鉴别标准 浸出毒性鉴别[S]. 北京:中国标准出版社 |

| [26] | 中国环境科学研究院固体废物污染控制技术研究所. 2009. HJ 557-2009 固体废物浸出毒性浸出方法 水平振荡法[S]. 北京:中国环境科学出版社 |

| [27] | 中国砂石协会. 2011a. GB/T 14684-2011 建设用砂[S]. 北京:中国标准出版社 |

| [28] | 中国砂石协会. 2011b. GB/T 14685-2011 建设用卵石、碎石[S]. 北京:中国标准出版社 |

| [29] | 朱伟, 林城, 李磊, 等. 2007. 以膨润土为辅助添加剂固化/稳定化污泥的试验研究[J]. 环境科学, 28(5):1020-1025 |

| [30] | 朱伟, 闵凡路, 吕一彦, 等. 2013. "泥科学与应用技术"的提出及研究进展[J]. 岩土力学, 34 (11):3041-3054 |

2016, Vol. 36

2016, Vol. 36