近年来,随着我国经济的快速发展,商用车保有量不断增加,据中国汽车工业协会数据显示:2013年全年我国商用车产销量分别达到403.16万辆和405.52万辆,同比增长7.56%和6.40%.截至2013年底,我国商用车保有量已达到2016万辆.尽管商用车仅占我国民用汽车保有量的15.9%,但却消耗掉了近50%的成品油,且由于商用车多为柴油车,产生的污染更是远远高于普通汽油乘用车,因此,给我国的能源与环境带来了巨大的负担.在能源方面,中国石油集团经济技术研究院最新发布的《2013年国内外油气行业发展报告》指出,2013年我国石油(成品油)和原油的表观消费量分别达到4.98亿t和4.87亿t,同比分别增长1.7%和2.8%;石油对外依存度达到58.1%.在环境污染方面,商用车燃油的大量消耗导致排放出大量污染物一氧化碳、碳氢化合物、氮氧化物和颗粒物等,严重污染了我国环境.综上,当前我国能源安全形势日益严峻,环境污染防治压力日渐加剧,商用车的节能降耗成为亟待解决的关键问题.资料显示:汽车整车质量减少10%,燃油效率就可以提升6%~8%(U.S. Department of Energy,2011),而汽车的轻量化很大程度上取决于零部件的轻量化,因此,汽车零部件的轻量化已成为应对这一问题的有效途径之一.

目前,轻量化替代材料主要有铝、铝合金、高强钢、镁合金等.发达国家已开始普遍采用屈服强度为700 MPa的高强度钢和1400 MPa级弹簧钢制作车架纵梁和悬架钢板弹簧,取消了副车梁,减少了弹簧片数,有效减轻了汽车质量(王新宇,2012);美洲豹新款XJ型轿车的车身,基于原来钢质车身所用的壳体结构,采用铝合金制造,各结构间通过自冲铆与胶粘的方式连接取得了很好的轻量化效果,采用铝合金之后的车身质量比原来减轻约40%,刚度提高60%(张显波,2011);本田公司通过使用铝板代替原来的钢板制造汽车车身使得质量减少了50%(Chung et al., 2000).轻量化材料的使用降低了汽车质量,在使用阶段无疑可以节能减排.但在这些轻量化材料的整个生命周期过程中,原材料的获取、生产制造、回收利用阶段所产生的污染与排放可能会更大.刘志峰等(2012)对铝合金发动机罩和GMT材料的发动机罩进行了生命周期评价对比,得出铝合金引擎盖的全生命周期环境影响值小于GMT材料的引擎盖.丁宁等(2012)以铝合金轮毂为例,分析了铝合金零部件在生命周期中原材料生产、零部件生产及使用、回收再生等阶段的能耗和温室气体排放,并在此基础上定量分析了典型铝合金零部件在汽车上应用的节能减排效果,最后得出应用1 kg铝可减少414~2475 MJ的能耗和30~147 kg(以CO2当量计)的温室气体排放量.因此,要判断汽车轻量化后能否真正的实现节能减排,仅考虑使用阶段是远远不够的,必须对其原材料获取、制造、使用、回收等各阶段进行全生命周期评价.

国际标准化组织在1997年制订的生命周期评价(Life Cycle Assessment,简称LCA)标准IS014040中阐明:LCA是一种用于评估与产品有关的环境因素及其潜在影响的技术,其方法框架包括目标和范围的确定、清单分析、影响评价、结果解释(ISO,1997).目前,国际上开发了多种生命周期评价软件,例如:美国阿岗实验室的GREET软件、德国PE公司开发的GaBi软件、英国Pira公司研发的PEMS软件、荷兰莱顿大学环境科学中心开发的SimaPro软件、亿科环境科技有限公司开发的eBalance软件等.基于此,本文选取某款商用车的钢制轮辋和铝合金轮辋为研究对象,运用GaBi软件(版本:6.0),对以上两种轮辋的生命周期环境影响进行评价.该软件具有丰富的环境数据负荷库,数据主要来源为Buwal、Eco、invent、PE-GaBi和Plastics Europe,所包括的影响评价方法包括CML、EDIP、Eco-indicator 99等,而本研究主要是两种资源类产品的LCA比较,故采用EDIP方法.

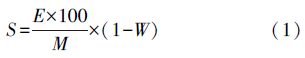

2 评价对象与评价系统边界的确定(Evaluation objects and system boundary)本文评价对象为选自企业某款商车上的钢制轮辋,其规格为22.5 mm×9.0 mm,质量为46.2 kg,该商用车需要使用10个轮胎(不考虑备用胎),轮辋总质量为462 kg,10个相同规格的铝合金轮辋总质量为232 kg.钢制轮辋商用车满载质量为45030 kg,百公里油耗为58.1 L.更换铝合金轮辋后每减轻100 kg,百公里节油量可引用文献(Bertram et al.,2009)中的公式计算:

| 表1 商用车钢和铝合金轮辋的主要参数 Table 1 Main parameters of steel and aluminum alloy rim in commercial vehicle |

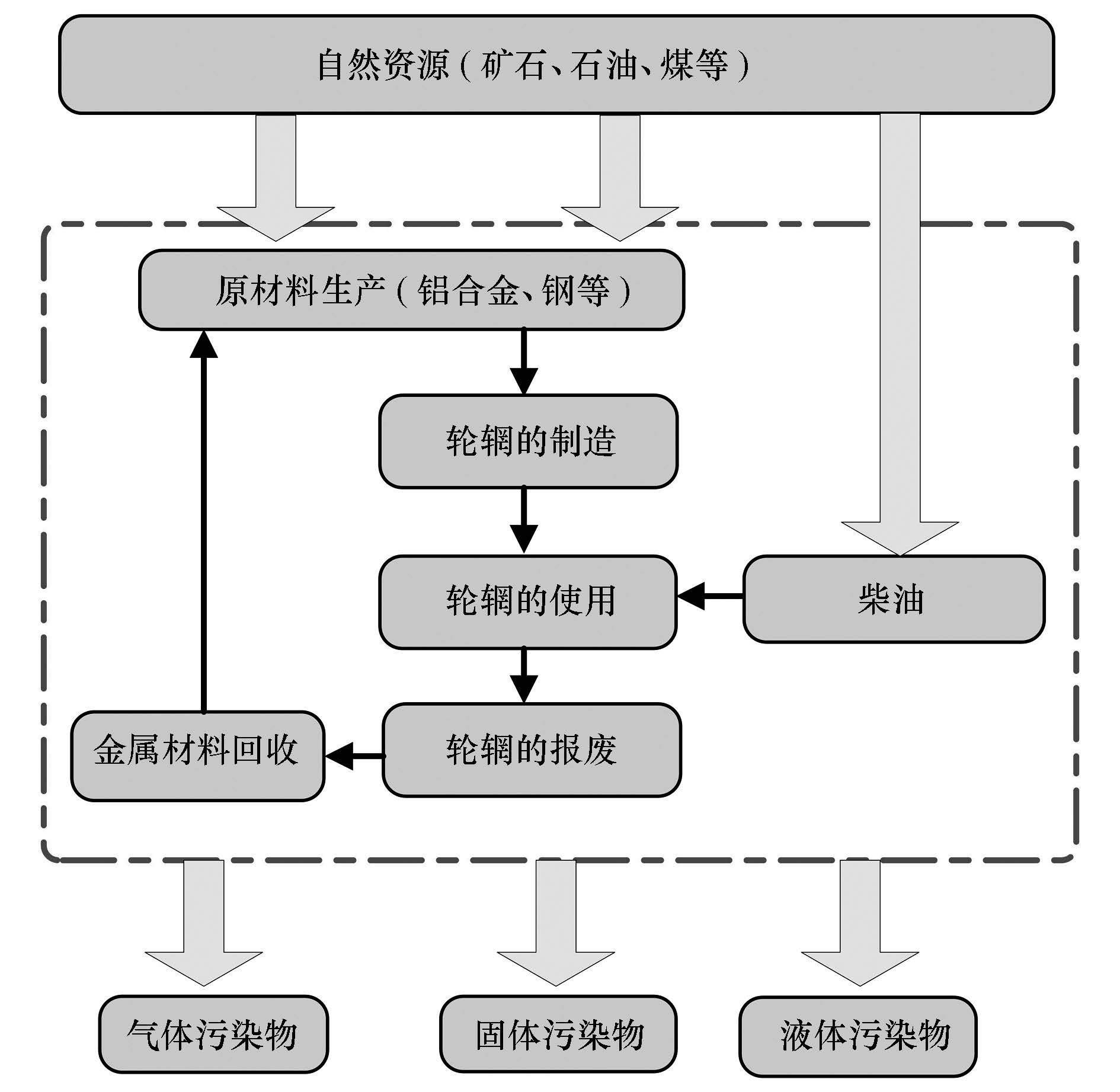

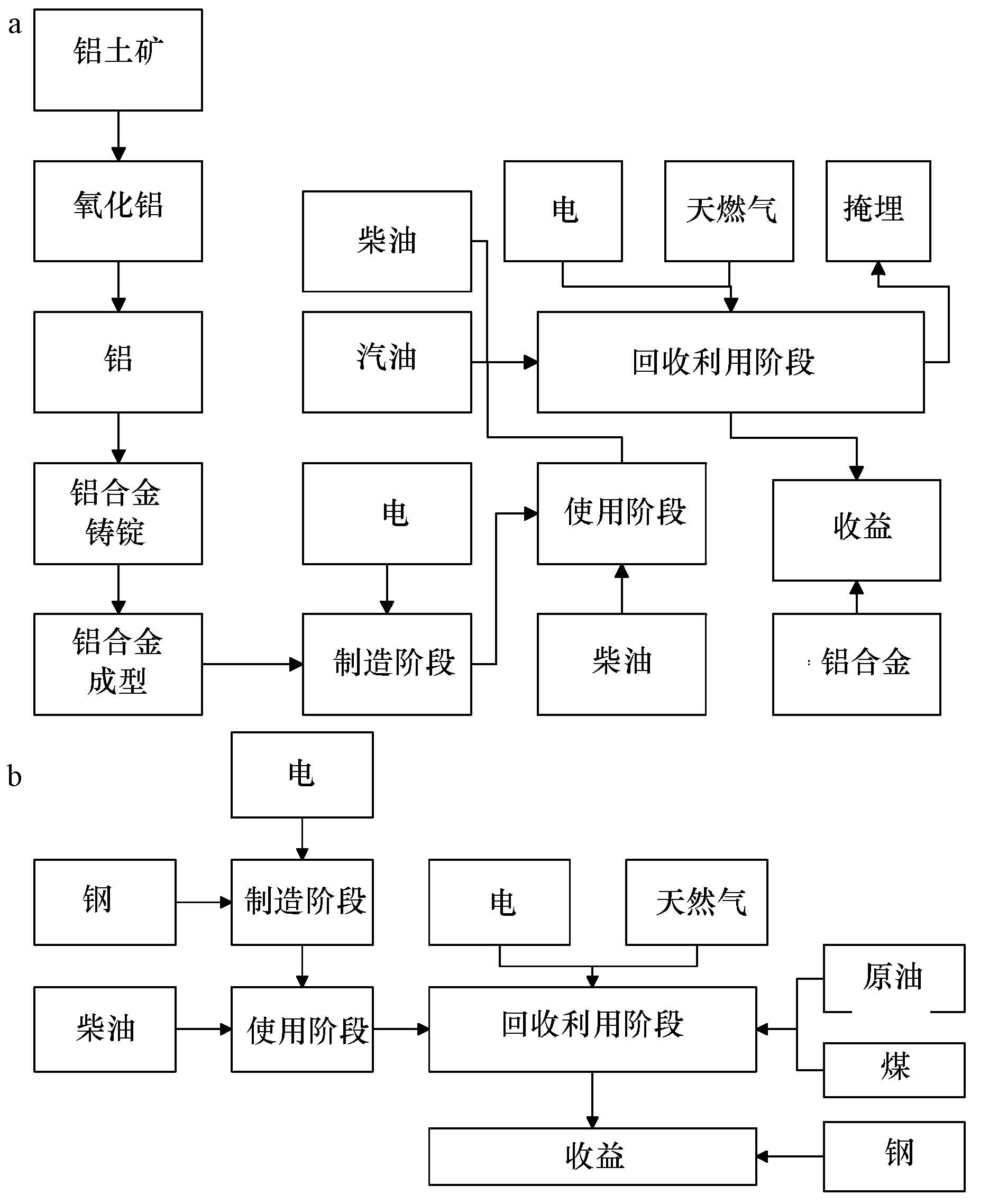

铝合金与钢制轮辋的全生命周期评价系统边界如图 1所示.由于两种材料的轮辋在运输、销售及维修等阶段差异不大,故主要考虑原材料获取阶段、制造阶段、使用阶段和回收处理这4个阶段的情况.除此之外,本文主要考虑材料变化的一次影响(即零部件替代所直接产生的影响),并未考虑二次影响(如轮辋质量变轻了,那么发动机也必须相应做设计上的改变等).

|

| 图1 评价系统边界 Fig.1 Boundary of evaluation system |

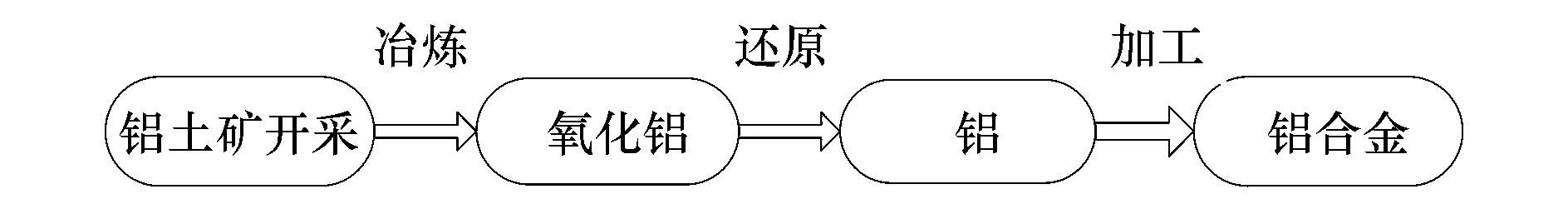

本文研究的铝合金轮辋使用的材料为铝合金A356,其主要成分如表 2所示(何树先等,2002),其中,数据清单引用文献(丁宁等,2012),具体数值如表 3所示.铝合金原材料的获取流程如图 2所示.钢的原材料获取与铝合金的原材料获取过程基本相同,都是通过矿产的开采再经过冶炼加工得到钢坯,其中,数据清单来自文献(Bertram et al., 2009),具体数值如表 3所示.

| 表2 铝合金A356主要成分 Table 2 Main ingredients of A356 aluminum alloy |

|

| 图2 铝合金获取流程图 Fig.2 Flow chart of aluminum alloy acquirement |

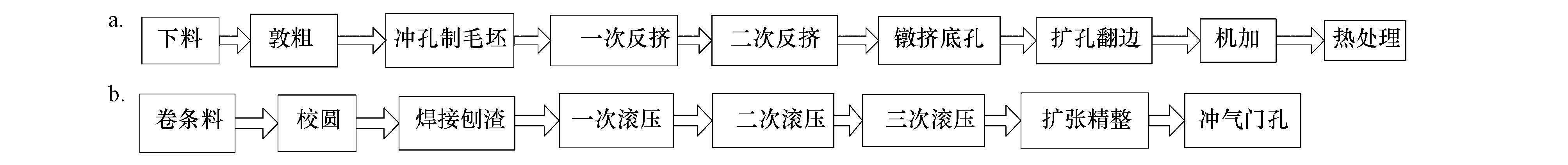

铝合金轮辋的制造主要是通过挤压成型,这样可以避免在材料内部形成气泡从而影响其性能,具体工艺流程为图 3a所示(郑伟龙等,2013).由于制造阶段数据较难获得,故采用GaBi软件数据库中类似工艺数据,可得制造10个铝合金轮辋要消耗2639.25 MJ的电能.钢制轮辋则使用轮辋滚压的方法进行加工制造,整个工艺流程如图 3b所示.其中,三次滚压是轮辋成形工艺的重点(王慧玲,2009).同样由于制造阶段数据较难获得,故采用GaBi软件数据库中类似工艺数据,可得制造10个钢制轮辋耗电为2054.8 MJ.

|

| 图3 铝合金轮辋(a)和钢制轮辋(b)制造工艺流程图 Fig.3 Manufacturing process of aluminum alloy rim(a) and steel rim(b) |

汽车轮辋在使用过程中由于自身重量会消耗一定的燃料,并伴随着污染物的排放,轮辋在使用过程的油耗按轮辋质量与整车质量比例进行分配(张雷等,2013),具体如下式所示:

根据表 1数据,汽车行驶里程为40万 km,代入计算可得钢制轮辋在行驶过程中柴油消耗量为2384 L,铝合金轮辋消耗柴油1196 L,根据柴油密度(0.835 kg · L-1)计算可得,在使用过程中钢制轮辋与铝合金轮辋的柴油消耗量分别为1990.64 kg和998.66 kg.

3.4 回收利用阶段铝合金材料与钢材都属于可回收金属材料,在回收处理阶段对环境的影响,等于回收处理阶段对环境的直接影响减去原材料获取阶段对环境的影响.虽然在材料回收阶段有一定的污染物排放,但最终获得可利用的原材料从而得到正效益.目前废旧铝合金材料的回收率可达98%(张铁军等,2008),废旧钢材的回收率可达91%(Bertram et al., 2009),按此回收率计算则可回收得到铝合金227.36 kg,钢420.42 kg.通过对废旧材料的回收,可将回收所得材料制成新的产品,这一过程不仅可以减少原材料获取阶段对环境的影响,还能节省大量的矿产资源,对于矿产资源日益严峻的今天具有重大意义.本阶段清单数据分别来源于铝合金回收相关文献(Burnham et al.,2006)与钢回收相关文献(冶金工业信息标准研究院和南京钢铁联合有限公司,2010),具体数值如表 3所示.通过对两种轮辋4个阶段的分析,运用GaBi软件建模(图 4).

通过GaBi数据库及相关文献资料的查阅可知,两种轮辋4个阶段的能源消耗及各种污染物的排放如表 3所示.

|

| 图4 铝合金轮辋(a)和钢轮辋(b)全生命周期模型 Fig.4 Life cycle model of aluminum alloy rim(a) and steel rim(b) |

| 表3 两种轮辋不同阶段能耗与污染物排放 Table 3 Energy consumption and pollutant emissions in different phases of two different rims |

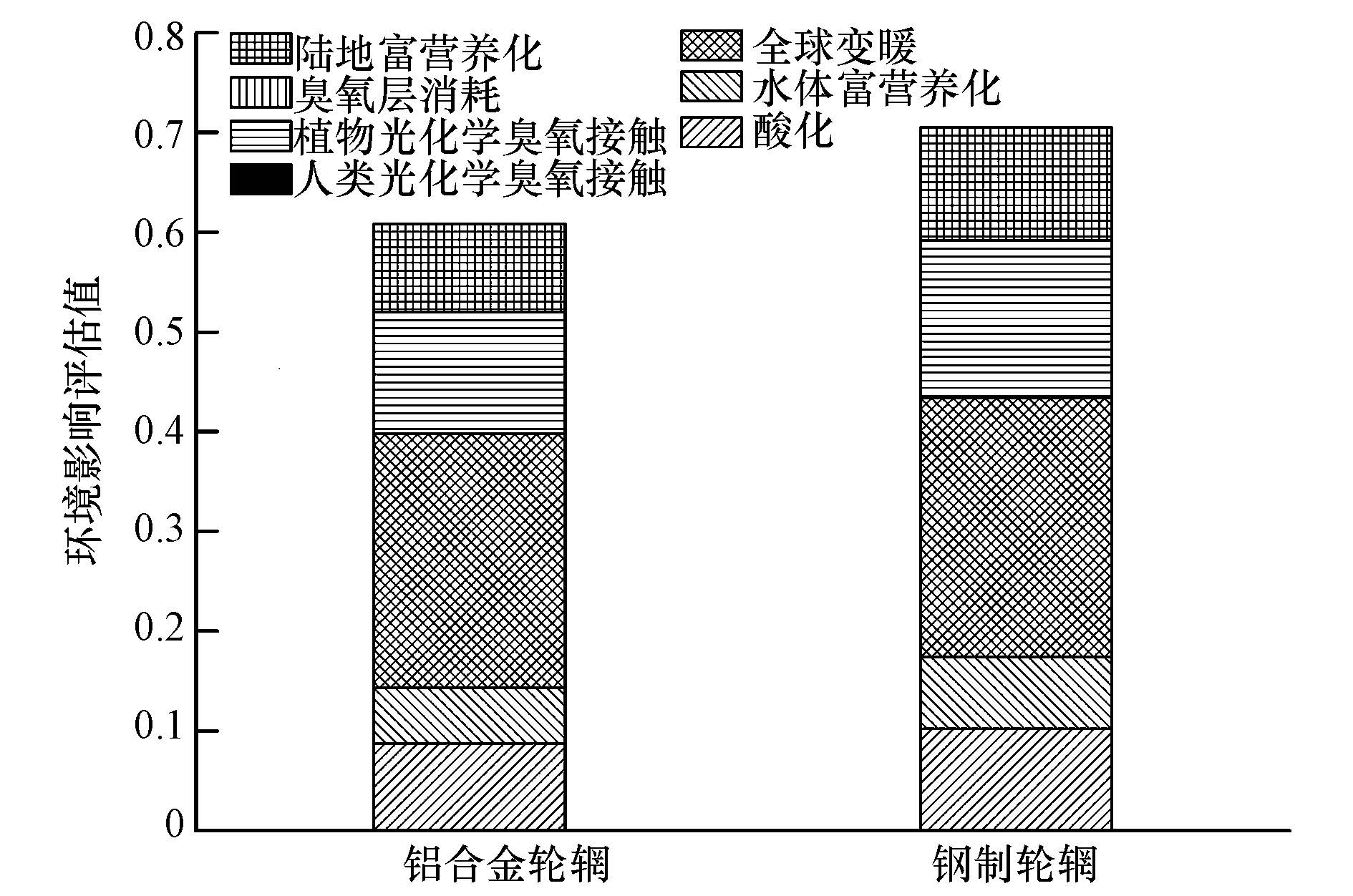

采用GaBi软件和EDIP2003生命周期评价方法,对铝合金和钢制轮辋进行全生命周期评价,将全生命周期过程中对环境的影响分为酸化、水体富营养化、全球变暖、人类光化学烟雾接触、植物光化学烟雾接触、臭氧层消耗、陆地富营养化7种,其特征化结果如表 4所示.

| 表4 铝合金轮辋与钢制轮辋全生命周期环境影响 Table 4 Life cycle environmental impact of aluminum alloy rim and steel rim |

为了更直观地反应两种不同材料的轮辋对环境影响的大小,本文运用了EDIP 2003生命周期评价方法进行标准化,并使用GaBi软件数据库中的权重因子对其进行加权评估,具体的标准化因子与权重因子如表 5所示.

| 表5 不同环境影响类型的标准化因子与权重因子 Table 5 St and ardization factor and weighting factor of different types of environmental impact |

根据特征化值再通过公式(3)计算得到加权结果:

|

| 图5 铝合金轮辋与钢制轮辋的不同阶段环境影响对比 Fig.5 Comparison of environmental impacts between aluminum alloy rims and steel rims in different stages |

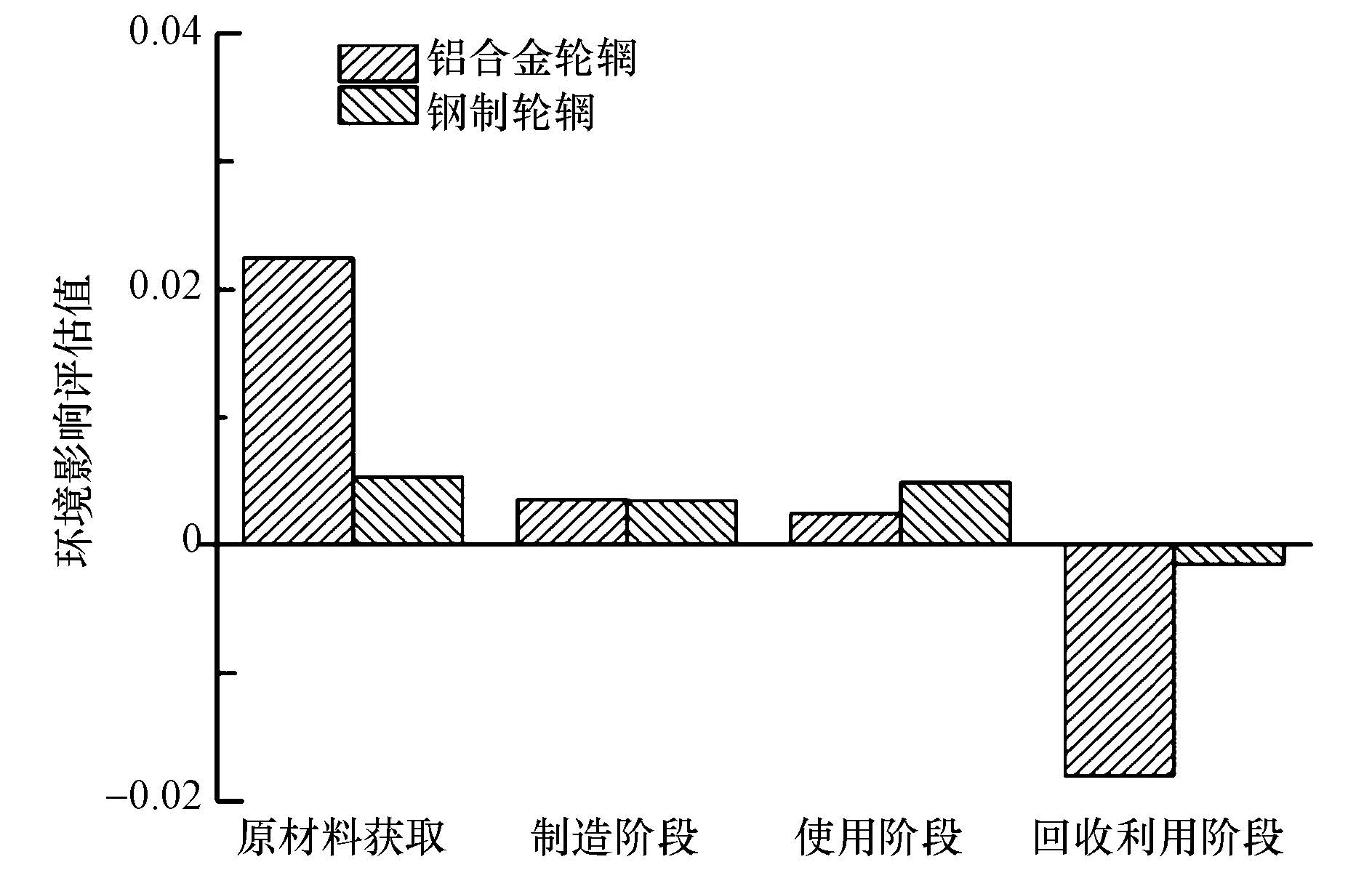

所得铝合金轮辋与钢制轮辋的环境影响结果对比情况如图 5和6所示.由图 5和6可知:①在整个生命周期过程中,对环境影响较大的有酸化、全球变暖、植物光化学臭氧接触、水体富营养化、陆地富营养化等几类.酸化主要因为柴油中较高的硫含量造成的,全球变暖来源于柴油燃烧产生的二氧化碳等温室气体,富营养化环境影响产生的主要原因在于工业污水中含有大量的氮、磷等物质,如发电厂的汽轮机通常选用水作为冷却介质,大量的工业废水大大加速了水体的富营养化过程.②分别从4个阶段来看,在原材料获取阶段,铝合金轮辋比钢制轮辋对环境影响大;在加工制造阶段,两种材料的轮辋对环境影响相差不大;而在使用阶段,由于钢制轮辋质量较大,所以对环境影响要大于铝合金轮辋;在回收利用阶段,铝合金轮辋与钢制轮辋回收都得到了正效益,且铝合金的回收得到的正效益较大.③从整个生命周期来看,钢制轮辋对环境的影响要大于铝合金轮辋.

|

| 图6 铝合金轮辋与钢制轮辋的不同环境影响类型结果对比 Fig.6 Comparison of environmental impact between aluminum alloy rims and steel rims |

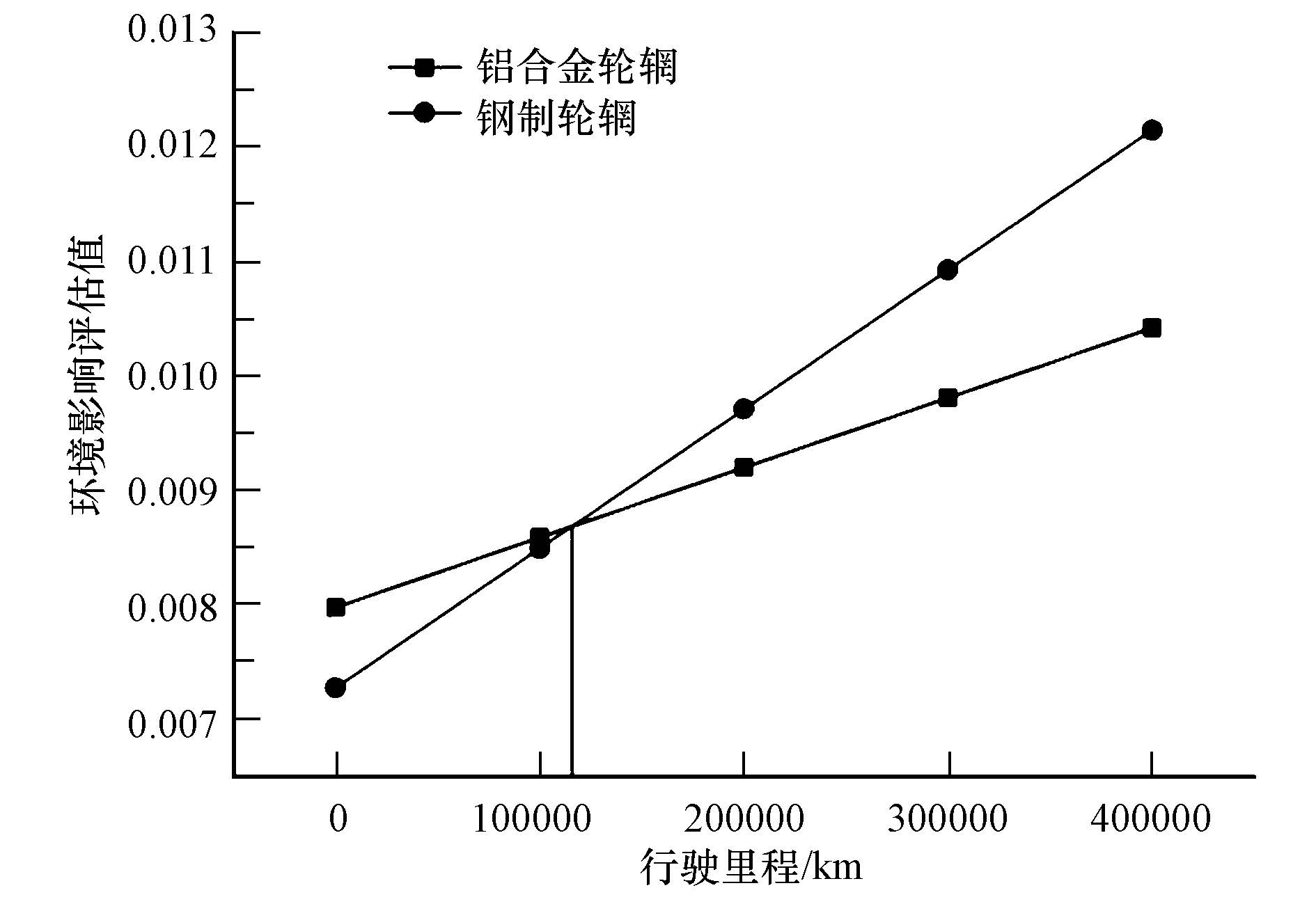

进一步分析图 5可知,铝合金轮辋在原材料获取阶段对环境的影响远大于钢制轮辋,但由于钢制轮辋的质量要大于铝合金轮辋,在运行使用阶段必然要消耗更多的柴油,从而对环境造成较大的影响.因此,必然存在一个平衡点,即当该车行驶到一定里程时,铝合金轮辋的环境影响与钢制轮辋相当.为了得出该平衡点,本文将汽车行驶里程分为4段,建立相关模型,计算出的相应结果如图 7所示.

|

| 图7 环境影响随行驶里程的变化关系 Fig.7 Relationship between the environmental impact and travel mileage |

由图 5和图 7可知,由于铝合金轮辋在原材料获取阶段与制造阶段对环境的影响的总和要大于钢制轮辋,故在车辆尚未运行使用时,铝合金轮辋对环境的影响较大.随着行驶里程的增加,钢制轮辋消耗更多的柴油导致污染物排放大于铝合金轮辋.当行驶里程达到约11.6万km时,两种材料制造的轮辋造成的环境影响相同.之后随着行驶里程递增,钢制轮辋带来的环境影响将超过铝合金轮辋,且幅度不断增加.

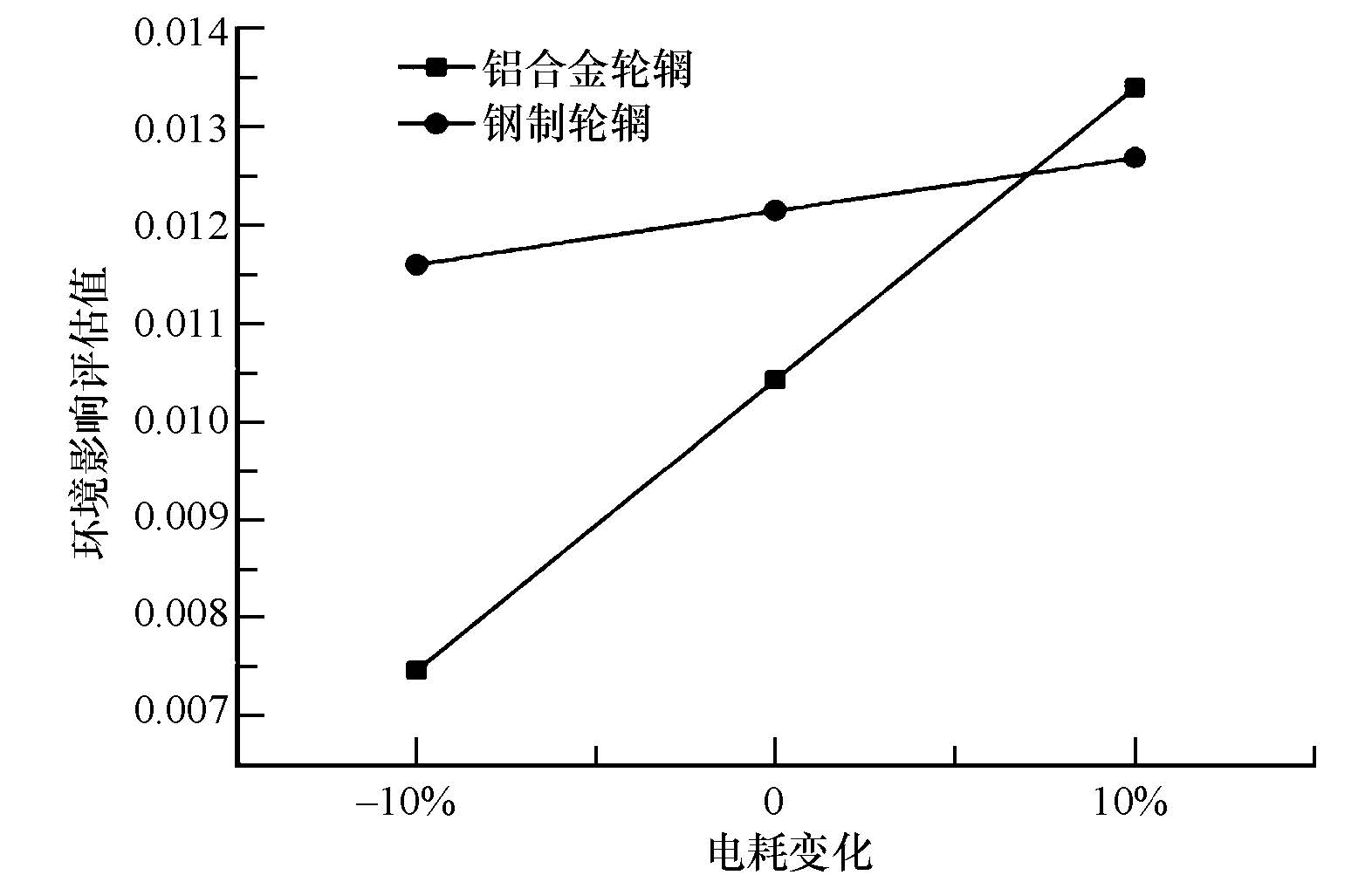

4.2 敏感性分析通过上述对两种材质轮辋的评价结果分析可知,铝合金轮辋对环境影响总和在前期要远大于钢制轮辋,主要是因为其在整个生产阶段消耗了大量的电能,因此,接下来本文将对生命周期电耗进行敏感性分析.电耗的敏感性分析主要研究铝合金和钢制轮辋的生命周期过程中电耗从 -10%~10%变化时,它们对环境影响总值的变化.具体变化趋势如图 8所示.

|

| 图8 电耗变化对环境影响的敏感性对比分析 Fig.8 Comparative analysis of the sensitivity of electricity changes impact on the environment |

由图 8可知,铝合金轮辋生命周期环境影响对电耗的敏感度要大于钢制轮辋,这说明如果在铝合金轮辋的生产制造、原材料获取等阶段使用更加清洁的能源或者降低单位电能的消耗,那么对铝合金轮辋全生命周期过程降低环境影响具有较大的促进作用.因此,如果以降低生命周期环境影响为首要目标,在我国当前电力结构有望不断优化及火电污染物排放强度不断下降的大背景下,选择以铝合金替代钢制造商用车轮辋,有利于其生命周期环境影响的改善.

5 结论(Conclusions)1)铝合金材料在原材料获取阶段对环境的影响要大于钢,主要是由于铝合金材料在获取过程中工艺较为复杂,其中电解还原需要消耗大量的能源,因此,单从原材料获取阶段来看铝合金材料并不环保.

2)虽然铝合金轮辋在原材料获取阶段对环境影响较大,但由于质量较轻,其在汽车的运行使用阶段能够节省柴油,同时回收利用阶段也具有不错的正效益,因此总的来看,当汽车行驶里程为40万km时,使用铝合金轮辋代替钢轮辋具有更好的环境效益.

3)如该款商用车生命周期总行驶里程低于11.6万km,建议使用钢制轮辋,而当总行驶里程超过11.6万km时建议使用铝合金轮辋,之后总行驶里程越长,铝合金轮辋降低环境影响的效果越显著.

4)通过对两种材料的电耗敏感性分析可知,铝合金材料对电耗的敏感性要大于钢制轮辋,因此,如能在铝合金轮辋的全生命周期过程中减少电能的消耗或者使用更加清洁的电能,铝合金轮辋降低环境影响的效果将会更加明显.

| [1] | Bertram M,Buxmann K,Furrer P. 2009.Analysis of greenhouse gas emissions related to aluminium transport applications[J].The International Journal of Life Cycle Assessment,14(S1):62-69 |

| [2] | Burnham A,Wang M Q,Wu Y.2006.Development and Applications of GREET 2.7-The Transportation Vehicle-CycleModel[R].ANL/ESD/06-5.Chicago:Argonne National Laboratory |

| [3] | Chung Y D,Kang H,Cho W S.2000.The development of lightweight vehicle using aluminum space frame body[A]//Seoul 2000 FISITA World Automotive Congress[C].Seoul,Korea |

| [4] | 丁宁,高峰,王志宏,等.2012.汽车用铝合金零部件的节能减排分析[J].汽车技术,(2):55-59 |

| [5] | 何树先,王俊,孙宝德,等.2002.高密度脉冲电流对A356铝合金凝固组织的影响[J].中国有色金属学报,12(3):426-429 |

| [6] | International Organization for Standardization(ISO).1997.ISO 14040:Environmental management-Life cycle assessment-Principles and framework[S].Brussels:European committee for Standardization |

| [7] | 刘志峰,王进京,张雷,等.2012.铝合金与玻璃钢汽车引擎盖的生命周期评价[J].合肥工业大学学报(自然科学版),35(4):433-438 |

| [8] | U.S.Department of Energy.2011.Lightweighting Material:2010 Annual Progress Report[R].DOE/EE-0577. Washington:Department of Energy |

| [9] | 王慧玲.2009.轮辋滚压过程仿真与成形工艺研究[D].上海:上海交通大学 |

| [10] | 王新宇.2012.重型商用车驾驶室轻量化分析与优化[D].长春:吉林大学 |

| [11] | 冶金工业信息标准研究院,南京钢铁联合有限公司.2010.电弧炉冶炼单位产品能源消耗限额.编制说明(征求意见稿)[Z] |

| [12] | 张雷,刘志峰,王进京.2013.电动与内燃机汽车的动力系统生命周期环境影响对比分析[J].环境科学学报,33(3):931-940 |

| [13] | 张铁军,何敬志.2008.3C产品塑料与铝合金外壳材料的生命周期评价[J].轻合金加工技术,36(10):42-45; 49 |

| [14] | 张显波.2011.商用车驾驶室白车身开发中轻量化材料的应用研究[D].长春:吉林大学 |

| [15] | 郑伟龙,王明哲,张治民.2013.铝合金轮辋成形工艺分析[J].热加工工艺,42(17):92-93; 97 |

2015, Vol. 35

2015, Vol. 35