2. 旅顺口区环境保护局, 大连 116041;

3. 辽宁科技大学高温材料与镁资源工程学院, 鞍山 114051

2. Environmental Protection Agency of Lushun District, Dalian 116041;

3. School of High Temperature Materials and Magnesite Resource Engineering, University of Science and Technology Liaoning, Anshan 114051

水泥工业作为我国基础性原材料工业的支柱之一,在国民经济发展中具有重要地位,但其作为高能耗产业,能源消耗巨大,进行结构性调整势在必行(Jasinski,2011).与此同时,随着我国经济的快速发展,工业废弃物的产生量不断增加.据统计,2013年我国工业废弃物产生量约为32.3亿t.如何科学合理地处置这些废弃物,已经成为我国工业和经济健康稳定发展的关键,而传统的处置方法如填埋、焚烧等效率不高,还会造成其他的环境问题(魏在弟,2014).利用水泥窑协同处置工业废弃物是水泥行业提出的一种新的废弃物处置手段,它是指水泥生产的同时,把废弃物作为替代能源和原料,将其资源化(蒋明麟,2013).但这项技术的关键性问题是添加的废弃物可能给水泥生产过程带来的额外环境负荷,以及污染物的环境转移问题,因此,对这项技术进行全面系统的评价,来确保废弃物处理的合理性和有效性是非常必要的.

生命周期评价(LCA)作为一种评价研究对象对环境造成影响程度的方法,其应用已经深入到工业体系的各个层面(Rebitzer et al.,2004;樊庆锌等,2007).近年来,国内外众多科研人员使用LCA方法对水泥工业协同处置技术进行了系统的研究.李璐等(2010)对水泥窑协同处置废弃农药进行了生命周期评价,结果表明,废弃农药在水泥窑中共处置更具环境合理性.Aranda Usón等(2013)对报废轮胎、污泥等废弃物进行了生命周期评价,得出水泥工业中替代燃料的适当使用会降低环境负荷,减少能源和原材料的消费量,减少水泥工业的经济成本.目前,国外的研究大多关于替代燃料的选择、生态效益及企业经济效益分析,同时近年来将模拟仿真、成本效益分析与LCA结合来评价协同处置废弃物的过程,并对工艺流程进行模拟优化;而国内的研究大多侧重于技术可行性分析和政策研究,但对于LCA本身尤其是企业案例的相关研究较少.

因此,本文有针对性地选取了有关水泥企业,通过对该企业实际运行过程中生产工艺的调研和数据收集,构建常规生产工艺(以下简称“常规生产”)和协同处置工业废弃物生产工艺(以下简称“协同处置”)的生命周期评价模型.其中,常规生产为回转窑正常生产过程,协同处置是在原料磨和窑尾位置添加废弃物作为替代原料和燃料的生产过程.以废白土、废催化剂及污染土壤等特定工业废弃物作为替代原料和燃料,利用生命周期评价软件Gabi5.0对水泥厂生产过程进行全生命周期评价,计算过程中的数据和数学模型来源于我国生命周期基础数据库,相比之前的案例研究,数据将会更加详实可靠.在识别出水泥生产过程中污染严重的环节的同时,重点比较水泥企业常规生产与协同处置在环境影响上的差异,评估协同处置工艺的环境可行性,以期为管理者进行决策提供科学依据.

2 方法(Methods)依据国际环境毒理和化学学会(SETAC)及ISO14040标准,生命周期评价实施分为4个步骤,分别为目标和范围定义、清单分析、影响评价和结果解释.

2.1 目标和范围定义 2.1.1 目标研究目标是借助Gabi5.0软件分析水泥生产的各个过程产生的环境影响,并采用生命周期评价方法对水泥厂协同处置工艺和常规生产工艺进行评价,比较两种工艺的环境影响差异.

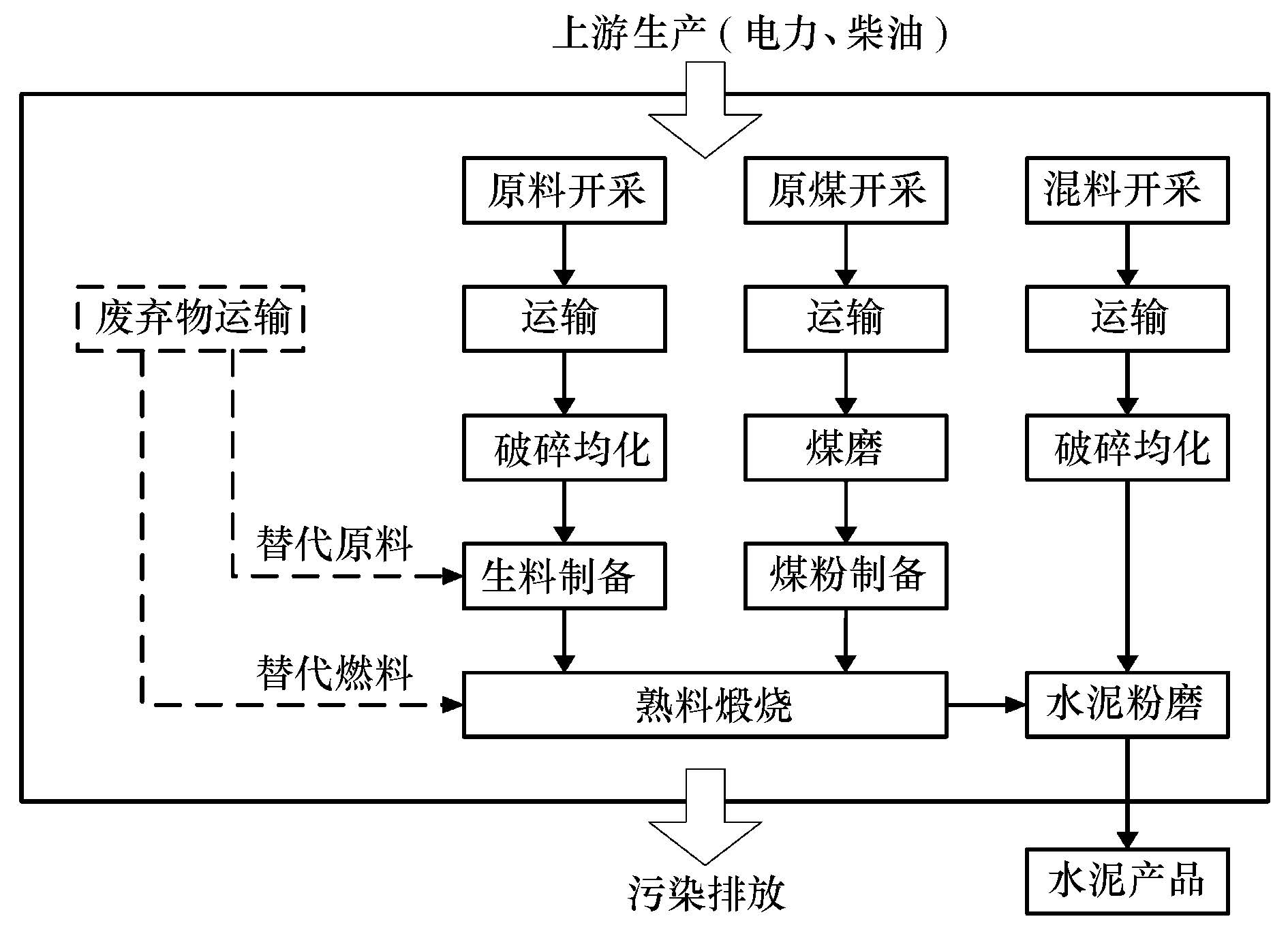

2.1.2 范围定义水泥生产过程主要包括原料开采、运输、生料制备、熟料煅烧、煤粉制备、水泥粉磨等阶段,上游阶段包括煤矿、石膏等原料的开采,以及电力的生产过程等(朴文华等,2012).本文系统边界以原料开采为起点,水泥产品为终点,包含废弃物从进厂到处置完成的全过程,具体如图 1所示,图中虚线表示协同处置废弃物环节.其中,废弃物的种类及数量如表 1所示.为确保分析结果的可比性,取1 t水泥产品为1个功能单位,所有数据以该单位为准进行换算.

|

| 图1 水泥生产系统边界 Fig.1 Boundary of cement production system |

| 表1 工业废弃物的种类、数量及主要成分表 Table 1 Type,amount and main components of the industrial waste |

该水泥厂拥有一条4000 t · d-1规模的现代化干法生产线,年生产水泥190万t,熟料150万t.公司自有矿山面积0.448 km2,年生产石灰石能力200万t.生产工艺采用具有先进水平的RSP五级窑外分解技术.危险废物均采用汽车运输方式,根据危险废物性质、收集、处置方式的不同配置不同的危险品专用车辆,合理调度,行车路线为货车专用线.矿山至厂区的运输距离约1.5 km,废弃物的运输距离约50 km.根据表 1中的废弃物热值,换算可得废弃物替代煤的用量,即每生产1 t水泥,通过废弃物替代燃料可节省10.95 kg的燃料煤.

根据水泥的生产工艺特点,为了便于物料的机械化输送,所有物料都要求以流态化为主,从而确定水泥窑协同处置废弃物的添加位置,目前废弃物主要经过原料磨添加口及窑尾分解炉添加口进行添加.由原料磨入口添加的废弃物经过除尘和均化处理后,作为熟料进入分解炉进行预热分解,并与由分解炉入口添加的废弃物进入回转窑进行焚烧.

2.2 清单分析根据系统边界的界定,本文收集了水泥生产各阶段的数据,并建立了追溯上游过程的生命周期清单.清单主要包括能源、资源的输入及废弃物的输出.

2.2.1 能源、资源的输入水泥生产过程中消耗的主要能源是煤炭、电力和柴油,主要原料为石灰石、页岩、石膏等及待处理的废弃物.其中,电力、煤炭、柴油等能源背景数据来自系统公用数据:电力生产清单采用刘夏璐等(2010)编制的我国火力发电参考生命周期清单;煤炭、柴油生产清单采用袁宝荣等(2006)编制的我国化石能源生产生命周期清单;矿山开采(原煤、石灰石)采用狄向华等(2002)对我国资源能源生产研究的数据,其余原料的数据采用Gabi中的数据;汽车运输能耗清单采用20 t运货汽车的清单(刘颖昊等,2008)和Gabi中的数据.以上数据虽然来自于不同年份的研究清单,但其获取方法、处理手段相同,共同组成了我国生命周期评价的基础数据库,对于本文的案例研究具有可用性.

2.2.2 废弃物的输出水泥生产过程产生的主要废弃物有废水、废气和固体废弃物3类.废水主要是生产用水,排放数据来自企业监测值和Gabi数据库;废气包括CO2、SO2、NOx等,其中,SO2、NOx等排放数据由企业实际监测值得到,CO2来自于石灰石煅烧和燃煤两部分,由于我国水泥企业一般未设CO2监测设备,因此,本文根据CO2排放公式计算得到其排放量(赵建安等,2013);固体废弃物主要是生产过程中产生的粉尘,经统一收集处理后回收再利用,其数据由企业实际监测得到.

将上述输入、输出数据按照相应分配原则进行分配(杨建新等,2001),根据水泥产量折算成生产1 t 水泥所需要的数据.本研究中,工业废弃物可替代部分煤,因此,采用热值和质量比例(即单位废弃物对应热值的煤与协同处置中物质投入总质量的比例)作为输入输出的数据分配依据,具体见式(1).

由于本文选用的数据来源于企业实际运行监测值和相关软件数据库,本身具有不确定性.但本文的计算过程主要是为了对比分析两种生产方式下的环境影响及能耗、排放大小,而且这两种方式下的数据获取、处理原则一致,因此,从结果对比的角度来看,计算过程不存在误差,并且达到了预期研究的目的.企业常规生产和协同处置的见表 2、表 3.

| 表2 企业常规生产生命周期清单(LCI) Table 2 Life cycle inventory of conventional production |

| 表3 企业协同处置生命周期清单 Table 3 Life cycle inventory of co-processing production |

影响评价利用生命周期评价软件Gabi5.0进行建模与计算,评价模型为CML2001-Nov10特征化模型.通过有关步骤可将生产过程的输入输出数据转化为单一的环境影响值(李兴福等,2009).本文将对企业常规生产和协同处置分别进行环境影响评价,比较两种生产工艺下各个阶段环境影响的差异.

3 结果(Results) 3.1 影响评价结果 3.1.1 分类将清单分析结果进行分类,从资源消耗和环境污染物排放两个角度将结果分为6类,分别是非生物资源耗竭潜值(ADP)、全球变暖潜值(GWP)、酸化潜值(AP)、富营养化潜值(EP)、人体毒性潜值(HTP)、光化学烟雾及臭氧生成毒性(POCP).

3.1.2 特征化由于不同污染物有不同的影响特征,需要将清单中相关指标对应的不同物质转化为统一的单位,即为每种环境负荷确定参考值(周奇等,2008).特征化过程通过特征因子乘以污染物排放量得到环境影响值的大小,生产工艺计算结果如表 4所示.

| 表4 环境影响特征化结果(LCIA) Table 4 Characterization of life cycle impact assessment |

为比较水泥生产各阶段的环境影响程度的大小,需要将特征化结果进行归一化处理.本文采用Nov10模型全球范围内归一化基准值,影响类别和基准值如表 5所示.

| 表5 CML2001方法的分类、特征化、归一化基准 Table 5 Classification,characterization and normalized factors in the CML2001 method |

本文以资源稀缺性作为确定权重的原则(帅小根等,2010),由于权重因子数据来源有限,部分数据参考中国CLCD数据库中的环境影响参数.加权评估结果见表 6.

| 表6 环境影响值加权结果 Table 6 Weighting results of environmental impact |

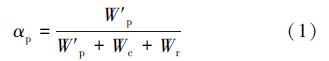

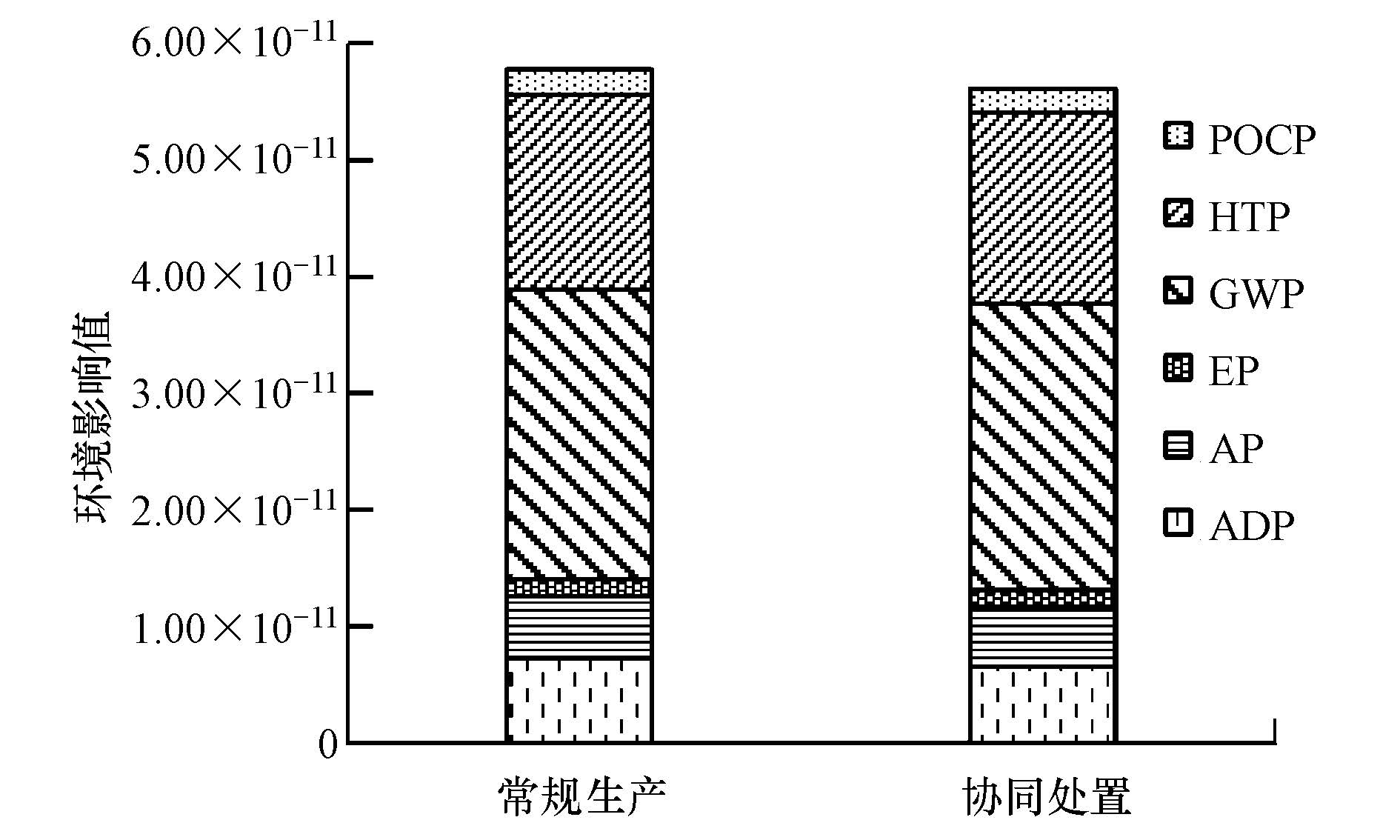

对两种生产方式的环境影响数据进行分析比较,可以得出两种工艺下的环境影响差异,以及水泥生产的各个阶段与环境影响值之间的定量关系.不同影响类型、生产阶段的环境影响如图 2所示.

|

| 图2 不同影响类型(a)和生产阶段(b)的环境影响值 Fig.2 Environmental impact values of different factors(a) and periods(b) |

从图 2a中可以看到,水泥生产过程中的环境影响主要是全球变暖(GWP)、人体毒性(HTP)、资源消耗(ADP)和酸化效应(AP).协同处置废弃物使得生产过程中资源消耗潜值有明显降低,其余环境影响变化不大.其中,资源消耗潜值由7.30×10-12降低到6.57×10-12,降低了11.1%,主要原因是废弃物作为替代材料和燃料节约了部分原料和能源消耗,使得资源消耗量降低,但废弃物的处置过程中也会有CO2、SO2等气体的产生,因此,全球变暖和酸化效应等影响类型变化不大.富营养化和人体毒性效应变化不大,是因为在焚烧工业废弃物时,根据投入窑内的不同物质会产生相应的污染排放物,因此,总体环境影响值变化不大.

从图 2b中可以看到,水泥生产过程中熟料煅烧阶段是造成环境影响的最主要因素,其中,两种生产工艺下熟料煅烧阶段的环境影响分别占整个生产过程的57.0%和57.3%,而熟料煅烧阶段中协同处置的环境影响相比常规生产从5.39×10-12下降到4.96×10-12,降低了8.0%.主要原因是协同处置中废弃物的处置利用替代了部分原材料和能源,使得石灰石、煤炭等原料的消耗量下降,CO2排放量也相应减少,其余阶段变化不大.

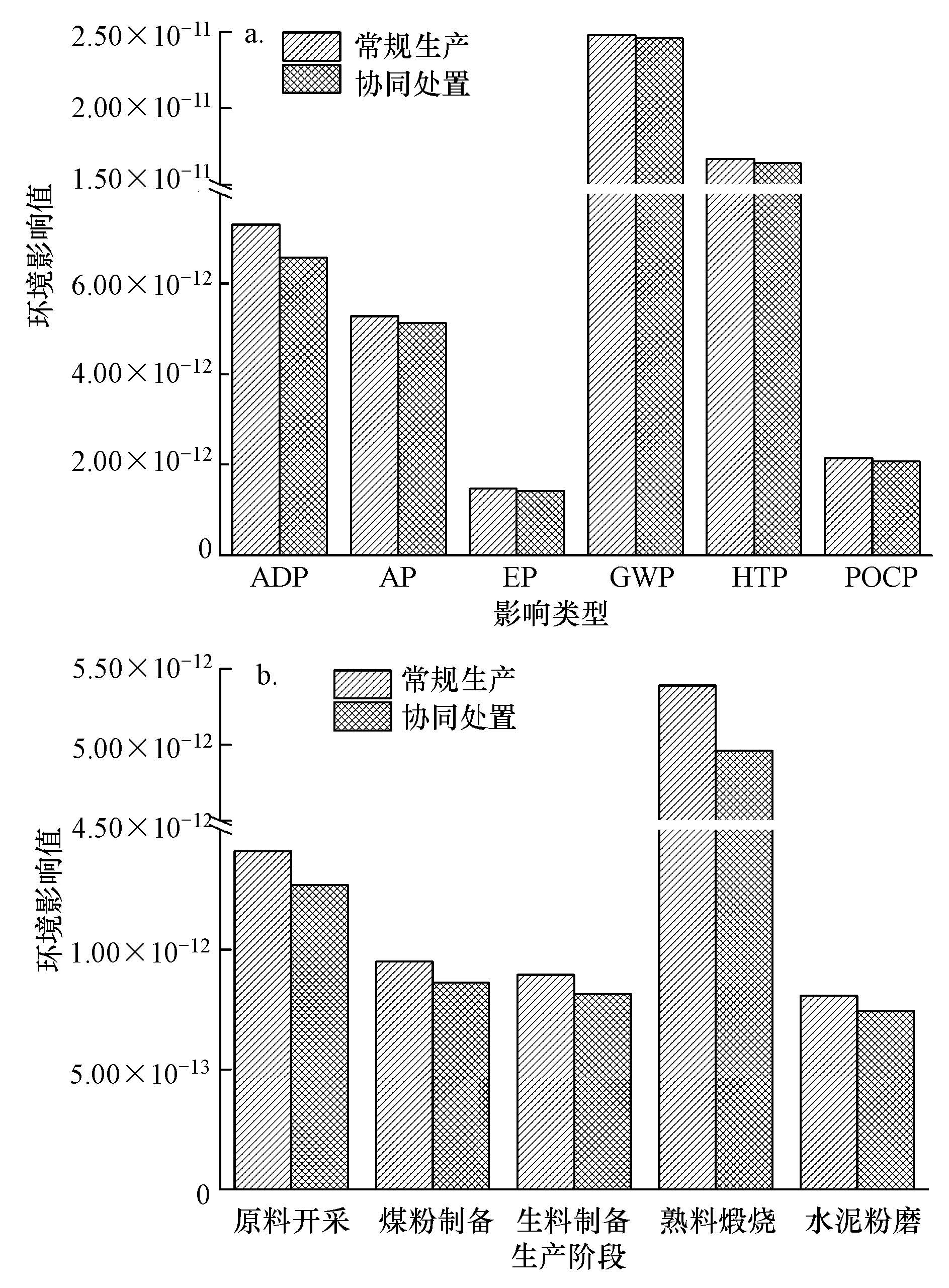

以协同处置为例,各个阶段的环境影响比例如图 3所示.从图 3中可以看到,熟料煅烧阶段对各个环境影响类型的影响远远大于其他几个阶段,煤粉制备阶段的环境影响比较小.水泥粉磨阶段主要影响酸化和人体毒性,占到20%以上,这主要与粉磨过程中排放的大量粉尘有关.生料制备阶段对人体毒性、光化学烟雾及臭氧毒性影响较大,平均占到10%以上.原料开采阶段对资源消耗影响较大,占到20%左右.

|

| 图3 协同处置生命周期环境影响 Fig.3 Life cycle assessment of environmental impact of co-processing |

从整个生命周期来看,常规生产和协同处置的环境影响值分别为5.78×10-11和5.61×10-11(图 4).由于协同处置降低了生产过程中能源和原材料的使用量,并且减少了部分污染物的排放量,从而使整个生命周期的环境影响值降低了2.94%.

|

| 图4 生命周期环境影响 Fig.4 Life cycle assessment of environmental impact |

协同处置生产与常规生产监测结果相比,监测因子中有4项指标排放浓度有所降低,分别为镉及其化合物、砷,镍及其化合物、铬,铜及其化合物和烟尘.另外4项指标排放浓度总体变动幅度不大,包括铅及其化合物、氮氧化物、氟化氢和二 英类.对于二 英等有害气体,还应加强焚烧尾气的回收与处理,确保不造成污染物的环境迁移问题.协同处置方式下各污染物的监测浓度值均满足国家相应标准限值的要求,占标率在0.20%~75.50%之间,各污染物排放浓度满足《水泥工业大气污染物排放标准》.从表 7中可以看到,协同处置工业废弃物入窑熟料中重金属含量检测结果符合技术规范的要求,不会造成重金属的污染转移.

| 表7 重金属含量限值 Table 7 Threshold value of heavy metals |

1)本文运用生命周期评价的方法分析水泥厂协同处置工业废弃物技术实施前后的环境影响及变化差异,通过对常规生产和协同处置两种生产工艺全生命周期环境影响的比较,得出功能单位(1 t)水泥的生产过程中,环境影响值分别为5.78×10-11和5.61×10-11,协同处置使得全生命周期环境影响值降低了2.94%,表明协同处置利用废弃物作为替代原料和燃料生产水泥的同时,能有效地减少水泥生产过程对环境的影响,有更好的环境效益.

2)水泥生产过程中最主要的环境影响类型是全球变暖效应和人体毒性,其中,协同处置生产方式下这两种影响分别降低了0.80%和1.80%,相比常规生产变化不大;而资源消耗潜值降低效果明显,相比常规生产降低了11.1%.其余影响类型中,酸化效应相比常规生产降低了2.92%,富营养化效应降低了3.52%,光化学烟雾及臭氧效应降低了3.38%.熟料煅烧阶段对各个环境影响类型的影响最大,占到50%以上;煤粉制备阶段主要影响酸化和光化学烟雾,占到15%左右;水泥粉磨阶段主要影响酸化和人体毒性,占到20%以上;生料制备阶段主要影响人体毒性和光化学烟雾,占到16%左右;原料开采阶段占资源消耗的20%左右.

3)水泥生产各阶段中熟料煅烧阶段对环境的影响最大,其中,石灰石等原材料和煤炭、电力等能源消耗最多,CO2等污染物排放最严重.协同处置工艺下,熟料煅烧阶段的环境影响相比常规生产降低了8.0%,其他阶段变化不大.

4)协同处置生产方式下,该水泥企业每年可处理工业废弃物56300 t,每生产1 t水泥可节约10.95 kg的燃料煤和13.28 kg的石灰石,在减轻企业原料成本的同时也极大地降低了废弃物的处理费用,保证了企业的收益.本着循环经济和节能减排的要求,在国家相关政策的大力支持下,未来会有更多的水泥企业实现结构化转型,协同处置废弃物技术也将得到进一步完善,实现企业经济效益与环境效益二者的统一.

| [1] | Aranda Usón A, López-Sabirón A M, Ferreira G, et al.2013.Uses of alternative fuels and raw materials in the cement industry as sustainable waste management options[J].Renewable and Sustainable Energy Reviews, 23:242-260 |

| [2] | 狄向华,聂祚仁,王志宏,等.2002.材料环境协调性评价的标准流程方法研究[J].材料导报,16(3):62-64 |

| [3] | 樊庆锌,敖红光,孟超.2007.生命周期评价[J].环境科学与管理,32(6):177-180 |

| [4] | 蒋明麟.2013.水泥工业协同处置废弃物的情况和进展[A]//中国建材产业转型升级创新发展研究论文集[C].北京:中国建材工业经济研究会.61-65 |

| [5] | 李璐,黄启飞,闫大海,等.2010.基于生命周期评价EI99法的水泥窑共处置废弃农药分析[J].环境科学学报,30(7):1527-1536 |

| [6] | 李兴福,徐鹤.2009.基于GaBi软件的钢材生命周期评价[J].环境保护与循环经济,(6):15-18 |

| [7] | 刘夏璐,王洪涛,陈建,等.2010.中国生命周期参考数据库的建立方法与基础模型[J].环境科学学报,30(10):2136-2144 |

| [8] | 刘颖昊,刘涛,沙高原,等.2008.货物运输的生命周期清单模型[J].安徽工业大学学报,25(2):205-207 |

| [9] | 朴文华,陈郁,张树深,等.2012.基于LCA方法的水泥企业清洁生产审核[J].环境科学学报,32(7):1785-1792 |

| [10] | Rebitzer G,Ekvall T,Frischknecht R,et al.2004.Life cycle assessment:Part 1:Framework,goal and scope definition,inventory analysis,and applications[J].Environment International,30(5):701-720 |

| [11] | 帅小根,李惠强,郑砚国,等.2010.混凝土物化能耗及资源耗竭影响[J].武汉理工大学学报,32(7):143-146; 151 |

| [12] | U.S. Geological Survey.2011.Mineral commodity summaries 2011[R].ISBN 978-1-4113-3083-2. U.S.:U.S. Geological Survey.1-198 |

| [13] | 魏在弟.2014.工业固体废弃物管理中的困难及对策建议[J].资源节约与环保,(7):65; 67 |

| [14] | 杨建新,王如松,刘晶茹,等.2001.中国产品生命周期影响评价方法研究[J].环境科学学报,21(2):234-237 |

| [15] | 袁宝荣,聂祚仁,狄向华,等.2006.中国化石能源生产的生命周期清单(Ⅱ)-生命周期清单的编制结果[J].现代化工,26(4):59-61 |

| [16] | 赵建安,魏丹青.2013.中国水泥生产碳排放系数测算典型研究[J].资源科学,35(4):800-808 |

| [17] | 周奇,丁明玉,黄启飞,等.2008.水泥窑共处置废农药生命周期评价研究[J].环境科学研究,31(6):62-66 |

2015, Vol. 35

2015, Vol. 35