2. 西北农林科技大学林学院, 杨凌 712100;

3. 陕西省循环农业工程技术研究中心, 杨凌 712100

2. College of Forestry, Northwest Agriculture and Forestry University, Yangling 712100;

3. Research Center of Recycle Agricultural Engineering and Technology of Shaanxi Province, Yangling 712100

小麦秸秆作为重要的生物质资源,将其通过厌氧发酵技术转化为生物质能源,可以有效地改善农村能源利用的局面,同时也是发展现代生态农业,构建和谐新农村的重要环节(张彤等,2010).单一麦秆在发酵过程中具有难降解、微生物难利用、发酵不完全、发酵周期长等缺点(王晓娇等,2010),进而限制了其在实际生产中的推广利用,而预处理和混合发酵是解决这一问题的有效措施.研究表明,通过酸化学预处理能有效地提高秸秆降解率.Liu等(2003)研究表明,在酸环境中,半纤维素水解可产生单体分子,其中,包括挥发性物质,而挥发性物质可以转化为甲烷.宋籽霖等(2012)对秸秆预处理的研究发现,秸秆在经过预处理后产气速率、累积产气量及甲烷含量均明显增加;在稀酸预处理秸秆的研究中发现,稀酸预处理秸秆的最佳浓度为3%,同时,酸处理时间为4 d时,处理效果不明显,但随着酸处理时间的延长,秸秆中纤维素和半纤维素降解程度增加,当预处理时间达到7 d时,秸秆产气特性表现出明显优势(宋籽霖,2013).王晓娇(2011)、邢杰等(2014)的研究表明,麦秆与羊粪、鸡粪混合发酵都能显著提高产气量.Wu等(2010)用猪粪与小麦秸秆、玉米秸秆和燕麦秸秆进行了厌氧发酵,结果表明,猪粪分别与3种秸秆混合发酵都能提高沼气产量.楚莉莉(2011)对35 ℃下猪粪与麦秆混合厌氧发酵进行研究发现,猪粪与麦秆干物质量比为1∶1时能达到最大产气量.张鸣(2010)研究发现,猪粪与麦秆混合发酵易发生酸化现象,但可以通过预处理过程降低酸化的可能.诸多研究表明(Jayachandra et al.,2011;Lin et al.,2010),预处理及混合发酵对秸秆厌氧发酵产甲烷均具有促进作用,预处理可使秸秆物化特性发生改变,加快秸秆降解速率,提高秸秆降解程度,易于被发酵微生物转化利用;混合厌氧发酵能平衡发酵原料C/N,为发酵微生物提供足够的能源物质,并有利于发酵环境的稳定.然而,在当前的研究中,将这二者联合,并对联合后发酵系统中产气效率变化及发酵环境中各因子变化的研究相对薄弱.

因此,本试验将预处理和混合发酵联合,同时作用于秸秆,对联合处理后秸秆发酵产气效率的变化及相应发酵环境中各因子的变化进行研究.试验在35 ℃恒温条件下,以麦秆和猪粪为发酵原料,研究麦秆经醋酸预处理后与猪粪混合发酵对甲烷产量的影响;并对不同处理条件下混合发酵过程中还原糖、VFA及pH值变化进行分析,以期获得最优醋酸处理组合,以便为提高沼气产量及沼气工程研究的发展提供科学依据.

2 材料与方法(Materials and methods) 2.1 发酵原料与接种物发酵原料为新鲜猪粪和自然风干的小麦秸秆,接种物为常规厌氧发酵沼气池的发酵沼液.麦秆来自于西北农林科技大学试验田,猪粪、沼液来自于西北农林科技大学附近农户.

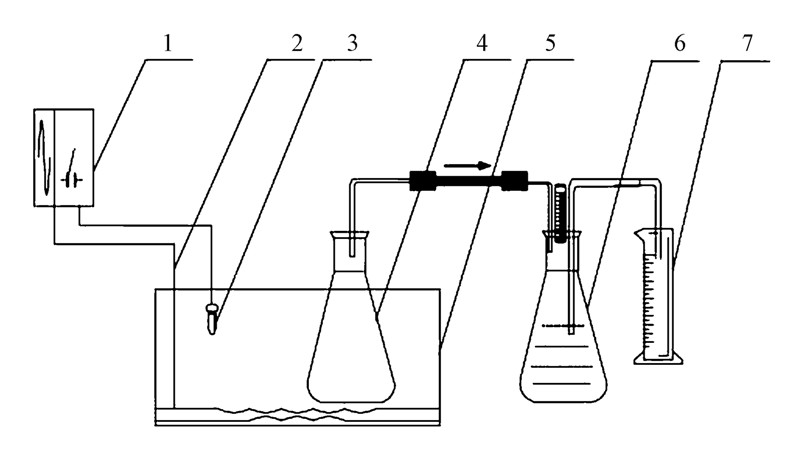

2.2 试验装置本试验采用陕西省循环农业工程技术研究中心实验室自行设置的可控恒温厌氧发酵装置,由发酵装置、集气装置及控温装置3部分组成,具体如图 1所示.各装置间通过橡胶管和玻璃管连接,发酵装置及集气装置由容量1 L的三角瓶组成,用2.5 L的塑料壶代替图 1中的量筒以收集排出的水,然后用量筒测量.将连接好的发酵装置放置于恒温水槽内,水浴加热,由温控仪(PC-1000)和显示器控制发酵温度,温度波动范围为±2 ℃.

|

| 图 1 恒温厌氧发酵槽(1.温控箱,2.加热丝,3.温度探头,4.发酵罐,5.恒温水槽,6.集气瓶,7.量筒) Fig. 1 Constant temperature anaerobic fermentation device |

发酵原料为猪粪和麦秆,麦秆经晒干后剪切为2~3 cm小段备用.试验设9个处理组,以不处理麦秆与猪粪混合发酵为对照(CK).采用二因素三水平试验设计,将醋酸处理麦秆的时间和醋酸处理麦秆的浓度分别设3个水平(表 1).为摒除醋酸处理对发酵初期pH值及发酵底物的影响,经醋酸处理后的麦秆,再用自来水洗至中性后沥干水份与猪粪以干物质质量1∶1混合,加沼液300 mL,并添加蒸馏水使总容积达700 g,总固体质量分数调至8%,每组设3个重复,置于(35±2)℃的恒温水槽中,进行厌氧发酵试验.

| 表 1 各处理组处理因素及水平 Table 1 Factors and levels of different treatment groups |

| 表 2 原料初始指标 Table 2 Initial index of materials |

总固体(TS):将装有发酵原料的铝盒放入105 ℃烘箱内烘至恒温后测定(秦佳佳等,2010).挥发性固体(VS):将烘至恒重的原料放入坩埚,于550 ℃的马弗炉中灼烧2 h,冷却后称量.甲烷产气速率:即日甲烷产量与发酵时间的比值(张翠丽等,2008),采用排水集气法,每日固定时间用量筒测量1次水体积从而确定日产气量,再通过测定的甲烷成分将日产气量换算为日甲烷产量,与发酵时间相比得到甲烷产气速率.气体成分:采用ZS-2型沼气气体成分分析仪(楚莉莉等,2011)测定.pH值:采用pHs-3CT型智能PH计测定,每5 d测1次(王晓娇等,2011).挥发性脂肪酸(VFA)含量:采用比色法测定(张彤等,2010).还原糖:采用DNS(3,5-二硝基水杨酸)比色法测定(陈毓荃,2002).碳氮比:碳以VS(挥发性干物质含量)估算,[C]=0.47[VS],氮以凯氏定氮法测定(楚莉莉等,2008).

3 结果与分析(Results and analysis) 3.1 不同预处理对麦秆和猪粪混合发酵甲烷单位产量及甲烷产气速率变化的影响各处理组与对照组(244.19 mL · g-1,以VS计,下同)相比,甲烷单位产量均显著增加(p<0.05),增幅可达124.28%~207.40%,其中,处理组T5最高(750.64 mL · g-1),T1最低(547.68 mL · g-1)(表 3).

对相同处理时间,不同处理浓度条件下的甲烷单位产量分析可得,醋酸预处理时间为10 d和7 d时,T1与T2、T3处理组,T4与T5、T6处理组间甲烷单位产量差异显著(p<0.05),而T2与T3、T5与T6处理组间差异不显著.处理时间为5 d时,T8与T7、T9处理组间甲烷单位产量差异显著(p<0.05),而T7与T9处理组间差异不显著.表明醋酸处理麦秆的时间大于7 d,处理浓度高于3%时,浓度变化对麦秆与猪粪混合发酵产气效率影响不显著,处理浓度低于3%时,产气效率差异显著(p<0.05);当处理时间为5 d,醋酸处理麦秆的浓度为3%时,甲烷单位产量会表现出显著增加优势(p<0.05),当浓度为2%和4%时,甲烷单位产量间无显著性差异,表明,在处理时间为5 d时,高浓度及低浓度条件下的醋酸对麦秆处理后与猪粪混合发酵甲烷单位产量的影响不显著.

| 表 3 不同处理甲烷单位产量变化 Table 3 Variation of methane production per volatility solid under different treatments |

对不同处理时间,相同处理浓度条件下的甲烷单位产量分析可得,醋酸处理浓度为2%和4%条件下,T1与T4、T7处理组,T6与T3、T9处理组间甲烷单位产量差异显著(p<0.05),T4与T7、T3与T9处理组间差异不显著.当醋酸处理浓度为3%时,各处理组间均表现出显著性差异(p<0.05).表明当醋酸处理麦秆的浓度为2%,处理时间大于7 d时,随着处理时间的延长,各处理组间甲烷单位产量表现出显著差异性(p<0.05),而处理时间小于7 d时,这种差异性消失;当醋酸处理麦秆的浓度为3%时,随着醋酸处理麦秆时间的变化,各发酵组间甲烷单位产量均表现出显著性差异(p<0.05);当醋酸处理麦秆的浓度为4%,处理时间为7 d时,甲烷单位产量表现出显著性增加的优势(p<0.05),当处理时间为10 d及5 d时,甲烷单位产量无显著性差异.

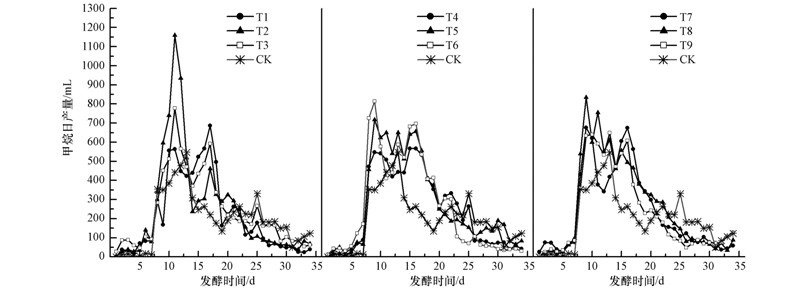

对甲烷产气速率进行分析,如图 2所示,处理组T1、T2、T3在为期35 d的发酵过程中产甲烷速率变化趋势显著,均表现出明显的两次产甲烷高峰,与对照组相比,其发酵产甲烷启动更快,峰值表现更为明显,其中,处理组T2产甲烷优势更为明显,集中期在第9~20 d,平均累积甲烷产量占总甲烷产量的71.02%.处理组T4、T5、T6无明显的两次高峰,但在发酵第8~20 d出现集中产甲烷峰值期,其平均累积甲烷产量占总甲烷产量比重均达到70%以上,分别为70.09%、74.65%、75.22%.处理组T7、T8、T9产甲烷速率在第8~18 d呈锯齿状分布,甲烷产量出现交替小高峰,其中,处理组T9平均累积甲烷产量占总甲烷产量比重最大,为72.92%.而对照组在发酵第13 d达到第一次产甲烷高峰,其产气速率相对各处理组增加幅度缓慢,甲烷产量低,高峰期间累积甲烷产量占总甲烷产量的48.30%.

|

| 图 2 甲烷产气速率随发酵时间的变化 Fig. 2 Variation of methane production rate along with the fermentation days |

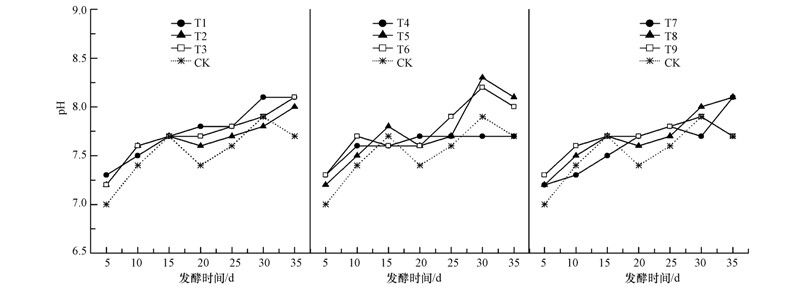

由表 2可知,各处理组初始pH值为8.3~8.6,均比对照组(9.1)低,而经研究表明,产甲烷菌的最适生长pH值范围为6.8~7.8(李杰等,2007),因此,发酵初期酸碱环境不能满足产甲烷菌生长繁殖,导致产气量低.从图 3可以看出,当发酵进行到第5 d时,各处理pH值为7.2~7.3,对照组(T10)为7.0.随着发酵进一步进行,各组pH值均出现回升,第10 d达到7.3~7.7,此时各处理组第一次产气高峰先后出现.发酵第15 d,T1、T2、T3、T8、T9、T10组pH值同时达到7.7,其他组pH值为7.5~7.8,直到发酵第20 d,各组pH值均在7.7附近小幅度波动,波动范围为±0.1,此阶段各处理组出现集中产气高峰,该现象表明产甲烷菌的最适pH值为7.3~7.8.之后,T4组pH值稳定在7.7,产气量稳定降低,表明pH值并不是影响产气量变化的唯一因素.T5、T6、T9、T10组pH值先升高后降低,其他组pH值均逐渐升高至8.0~8.1,发酵环境中酸累积逐渐减少,pH值升高,产甲烷菌生长受到抑制,产气量降低,发酵进入后期.

|

| 图 3 pH随发酵时间的变化 Fig. 3 Variation of pH under different processing time |

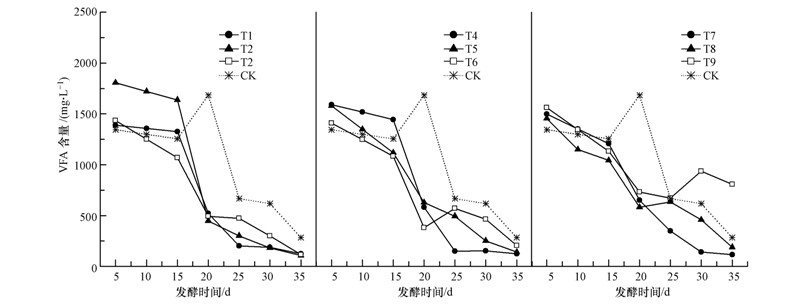

由表 2可以看出,发酵初期,各处理组VFA含量均高于对照组(T10),其含量增加262.79~520.28 mg · L-1,与进入发酵阶段发酵液中VFA含量相比,初始VFA含量均较低.如图 4所示,厌氧发酵过程中各处理组发酵液VFA含量变化趋势相似,均表现为持续降低,最后逐渐稳定的趋势.发酵开始阶段(第5 d),各处理组VFA含量高,相比对照组(T10),升高幅度达3.41%~34.38%,其中,T2组含量最高(1806.66 mg · L-1),这与T2第一次产气峰值最大吻合,表明发酵液中VFA含量影响产气量变化.随后直至发酵第15 d,各组VFA含量下降,其中,T1、T2、T4组下降缓慢,其他各处理组下降明显,此阶段发酵液中产生的VFA与产甲烷菌消耗的VFA出现动态平衡,各处理组先后出现集中产甲烷期.发酵进行到第20 d时,对照组(T10)VFA含量明显增加,并出现峰值(1864.30 mg · L-1),随后VFA含量迅速降低,并伴随着T10组二次产气峰值的出现.

|

| 图 4 VFA含量随发酵时间的变化 Fig. 4 Variation of VFA content under different processing time |

发酵进行到第25 d,除T9组外,各组VFA含量趋于稳定,对照组(T10)VFA含量相比其它处理组高.出现T9组VFA含量小高峰波动及T10组VFA含量相对较高的原因可能与麦秆的降解程度有关.

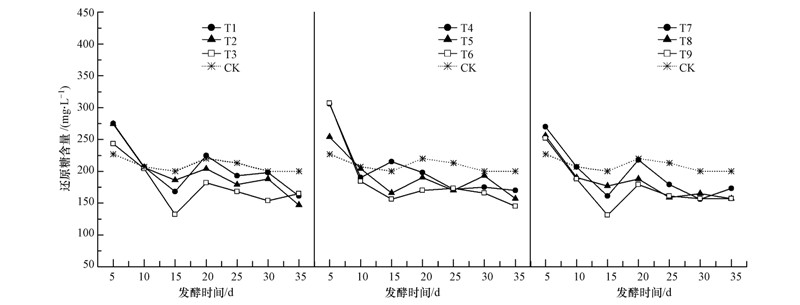

3.4 不同预处理对麦秆和猪粪混合发酵中还原糖含量变化的影响如图 5所示,各处理组还原糖含量在整个发酵过程中出现两次高峰波动,分别为发酵初期及中期,这与发酵中出现两次产气高峰相吻合.其中,初次还原糖含量高峰出现在发酵第5 d,其含量相比对照组(227 mg · L-1)高出16~80 mg · L-1.对照组(T10)在整个发酵过程中还原糖含量平缓波动,为200~227 mg · L-1,且在发酵第20 d之后均比其它处理组高.造成该现象的原因可能是,没有经过醋酸处理的麦秆经过发酵液中微生物的作用逐渐降解,产生还原糖,使得发酵液中还原糖含量相比处理组高.从发酵初期至发酵第15 d,除T4组外的其他处理组还原糖含量均持续降低至131~215 mg · L-1,此时T4组还原糖含量在经历大幅度降低之后迅速升高出现二次高峰值(215 mg · L-1).其他各组还原糖含量呈现上升趋势,其中,T1、T2、T3、T5、T7、T8、T9组在发酵第20 d出现二次高峰值,为179~225 mg · L-1,T6组第25 d出现二次峰值,且峰值表现不明显.随后,各处理组间还原糖含量降低并出现稳态波动,发酵进入后期(图 5).此时,发酵液中可被微生物降解的物质减少,微生物的活动环境出现变化,使得降解率下降,还原糖含量降低.

|

| 图 5 还原糖含量随发酵时间的变化 Fig. 5 Variation of reducing sugar under different processing time |

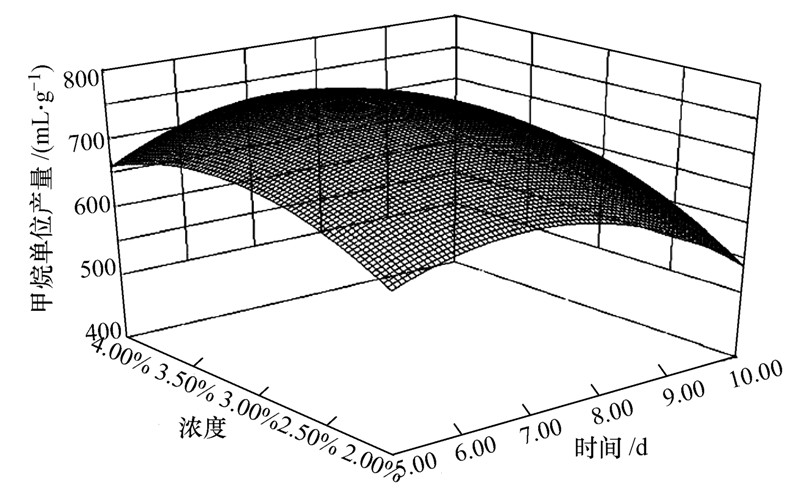

利用Design-Expert.V8.0.6软件对试验结果进行分析,以醋酸处理时间为X1,处理浓度为X2,甲烷单位产量Y为响应值,得到二元多次回归方程为: Y= -288.89+150.25X1+308.97X2+6.50X1X2-12.06X21-53.97X22

通过优化得到理论组合为:醋酸处理时间6.75 d,浓度3.35%,能获得最大甲烷单位产量751.97 mL · g-1(以VS计),这与实际值接近.同时由响应面方差分析可知,模型的决定系数为0.9777,表明该模型可以用于该试验的结果分析和预测.通过预处理时间和浓度的交互作用对甲烷单位产量的影响曲面(图 6)可以看出,随着预处理时间的增加,各浓度处理下的甲烷单位产量呈先增加后减小趋势;随着醋酸浓度的增加,各处理时间下甲烷单位产量也表现出先增加后减小的趋势,这与实际试验结果一致.

|

| 图 6 甲烷单位产量的响应曲面 Fig. 6 Response surface of methane production per VS |

研究结果表明,采用具有弱酸性的醋酸处理麦秆,将处理后的麦秆与猪粪混合发酵较不处理麦秆发酵组有明显的产气优势,优势表现在产甲烷启动迅速、发酵产甲烷阶段更加集中及甲烷单位产量增加.说明麦秆在经过酸处理后具有较好的产气特性,处理过程中酸破坏了麦秆物化结构,分解了麦秆中部分大分子物质,使其更易被微生物利用,为甲烷菌生长繁殖创造了适宜的发酵条件(楚莉莉等,2011),使得产甲烷菌能在最短的时间内适应新环境,缩短产甲烷的启动时间.麦秆经过醋酸处理后与猪粪混合发酵,在发酵第10~20 d具有相对集中的产甲烷期,其平均甲烷累积产量在总甲烷累积量中能达到70%以上,这对工农业生产中利用甲烷的效率具有极大的提升作用,表明麦秆经过酸处理后与猪粪混合使得发酵环境能在较短的时间内达到适宜产甲烷菌生长繁殖的条件,从而使得产甲烷菌能在较为集中的时期内充分利用发酵环境中的原料产生甲烷.同时,在为期35 d的发酵过程中,相比不处理麦秆其甲烷单位产量明显提升,表明在发酵前处理麦秆能有效地促进麦秆利用效率,缩短产气周期,提高产气效率.没有经过处理的麦秆在进入发酵系统时,由于表面结构和原料本身的难降解特性,使得发酵液中的微生物在降解麦秆时需要消耗更长的时间,有些物质甚至不能被微生物降解,进而难以转化为易被产甲烷菌利用的物质,使得发酵不能完全进行,发酵时间延长,产气量降低,同时导致原料利用率偏低.

通过醋酸处理时间和处理浓度对甲烷单位产量的影响比较可以看出,在同一处理浓度下,随着处理时间的延长,麦秆与猪粪混合发酵的甲烷单位产量表现出先升高后降低的趋势,表明在相同处理浓度下,随着处理时间的变化,醋酸作用于麦秆的时间发生变化,对麦秆结构也表现出不同的破坏程度.试验结果表明,醋酸处理麦秆的时间存在一个适宜发酵的范围,该条件下的麦秆降解程度与猪粪的降解程度能达到互补的关系,同时麦秆的分解物与猪粪降解物能达到充分响应的关系,从而满足发酵系统中各微生物种群的营养需求和能量需求,达到发酵的最适宜状态,各微生物种群表现出最佳活性,从而提高麦秆和猪粪的发酵效率,促进甲烷生产.当处理时间过长,醋酸作用于麦秆的时间延长,使得麦秆中可供发酵的物质损失增加,从而影响后期发酵效果,导致产气量降低.

在同一处理时间下,随着醋酸处理浓度的增加,甲烷单位产量也表现出先增加后减少的趋势,表明在相同的处理时间下,低浓度醋酸对麦秆的结构变化改变程度相对较弱,在进入发酵系统之后麦秆的表层结构不能迅速地被微生物降解利用,使得发酵系统不能迅速稳定并进入集中产甲烷期.当醋酸处理麦秆的浓度处于适宜条件下时,醋酸的弱腐蚀性破坏麦秆结构表层的蜡质,打破麦秆结构,使发酵系统中微生物能迅速地与麦秆内部物质接触,从而加快其降解速度,并将麦秆中用于发酵的物质迅速释放至发酵液,被发酵液中微生物消耗、转化、利用,从而促进产甲烷进程.当醋酸浓度过高时,过强的酸浓度会造成麦秆中大量营养物质流失,影响后期产甲烷效率.

4.2 发酵过程中 pH值、VFA、还原糖与产气量的关系不同种群的微生物有不同的最适pH值范围(Appels et al.,2008).李杰等(2007)研究表明,产甲烷菌的最适生长环境为6.8~7.8.发酵初期,由于秸秆经过自来水反复洗涤,在添加沼液及蒸馏水后,各处理组pH值偏碱性,其区间为8.3~9.1(表 2),此时,产甲烷菌活性受到抑制,甲烷产量低.发酵进行到第5 d,测得pH值达到7.0~7.3(图 3),此结果表明,厌氧发酵经历了短暂的酸化水解阶段后,pH值迅速回升,并达到适宜产甲烷菌生长繁殖的酸碱环境.

研究结果显示,处理后的麦秆与猪粪混合发酵处理组进入发酵系统后,能迅速的产生还原糖,与不处理麦秆与猪粪混合发酵处理组相比,其含量较高.表明经过醋酸处理后的麦秆,其中的木质纤维素发生酶解,发酵液中的微生物能够迅速将酶解后易于被转化的物质降解为还原糖(Jin et al.,2014),此时,发酵液中还原糖含量高.随着发酵的进行,发酵液中微生物不断利用还原糖产生各种挥发性酸(杨洋等,2014),使pH值降低.在厌氧发酵过程中,VFA是生物代谢的重要中间产物,甲烷菌主要利用VFA形成甲烷(张洪宾等,2012),而发酵初期(第0~5 d),发酵系统中酸碱条件、厌氧条件、发酵原料降解程度等均能满足产甲烷菌生长繁殖的要求,产甲烷菌活性较低,无法利用VFA,导致VFA累积,甲烷产量低.随着反应进一步发生,好氧菌与兼性菌不断消耗装置中的氧气,使得发酵环境逐渐符合沼气发酵微生物的厌氧需求(尹冬雪等,2012),产沼气微生物大量繁殖,迅速利用发酵液中的VFA产生甲烷,VFA被消耗,发酵液中酸浓度降低,pH值回升至7.3~7.8,此时各处理组先后进入集中产甲烷阶段.表明在集中产甲烷阶段VFA不在发酵液中累积,而是直接通过产甲烷菌转化为甲烷,同时,VFA含量的减少使发酵液pH值出现回升.另外,本研究结果显示,发酵进行到第10~15 d时,各处理组间还原糖含量均持续降低至131~215 mg · L-1,此阶段甲烷产量先后增加,表明还原糖含量的减少与甲烷含量的增加有一定的相关性,发酵微生物能够利用还原糖,通过转化作用合成甲烷前体物质,促进反应进行.

研究结果显示,在发酵进行到第15~20 d时,各处理组均处于产甲烷高峰期,而对照组甲烷产气速率降低(图 2),此时对照组的VFA含量表现出增高趋势(图 4),并呈现出整个发酵过程中的高峰期.造成这一现象的原因在于,过量的VFA累积导致发酵液中pH值降低(图 3),甲烷菌对pH值变化反应敏感,导致大量甲烷菌生长受到抑制,甚至出现死亡,使甲烷产气速率降低.由表 2可知,各发酵组C/N在25.32~26.89之间,均处于适宜发酵的范围之内,因此,不考虑“氮抑制”现象在发酵中的影响.发酵中后期,未处理的麦秆经过发酵液中微生物长时间的作用,其中能被利用的物质逐渐降解,但此时猪粪降解的物质在发酵前期已经被微生物所利用,两种原料降解速率不一致,分解的物质无法在同一时间同时满足甲烷菌的需求,进而导致产气量出现明显的两次高峰现象.

当发酵液中还原糖和VFA被大量消耗,累积量减少时,甲烷产量明显降低,出现产气低谷期.随后,在较短的时间内发酵进入下一次产气高峰期,该阶段,还原糖含量有所增加,这可能与发酵液中各菌群相互协调有关.VFA含量持续降低,此时由还原糖转化的VFA迅速被产甲烷菌消耗并转化为甲烷,pH值持续回升并稳定在7.5~7.8,此时各因子间出现动态平衡,甲烷产量出现较明显的持续产气高峰.随着发酵的进行,VFA被消耗,发酵液中累积量降低,pH值不断上升至8.0~8.1,发酵环境逐渐不适应产甲烷菌生长,导致产气量降低,发酵进入末期.对整个发酵过程pH的测定可以看出,其值始终维持在7.0以上,表明在发酵液中存在缓冲发酵环境酸化现象的因子.而Hges等(2012)在研究中发现,发酵液中的氨态氮能缓冲发酵环境酸化现象,从而维持发酵系统稳定,使发酵环境处于适宜甲烷菌生长的条件下,进而促进产甲烷进程.

5 结论(Conclusions)1)麦秆经过醋酸预处理后与猪粪混合发酵可显著提高甲烷单位产量,增幅为124.28%~207.40%.通过响应面曲线优化得到最优组合为:醋酸处理时间6.75 d,浓度为3.35%,甲烷单位产量最大为751.97 mL · g-1.

2)还原糖、VFA、pH值与甲烷产量关系密切.发酵液中还原糖转化为挥发性酸,影响发酵液中pH值变化;产甲烷菌对pH值变化敏感,从而影响其利用VFA转化为甲烷的能力;当pH值稳定在7.3~7.8时,发酵进入持续产甲烷高峰.

| [1] | Appe ls L,Baeyens J,Degrève J,et al.2008.Principles and potential of the anaerobic digestion of waste-activated sludge[J].Progress in Energy and Combustion Science,34(6): 755-781 |

| [2] | 陈毓荃.2002.生物化学实验方法和技术[M].北京:科学出版社 |

| [3] | 楚莉莉,杨改河,张翠丽,等.2008.不同温度条件下农作物秸秆产气效率研究[J].干旱地区农业研究,26(2): 190-193; 199 |

| [4] | 楚莉莉,李轶冰,冯永忠,等.2011.猪粪麦秆不同比例混合厌氧发酵特性试验[J].农业机械学报,42(4): 100-104 |

| [5] | Jayachandra T,Venugopal C,Anu Appaiah K A.2011.Utilization of phytotoxic agro waste— Coffee cherry husk through pretreatment by the ascomycetes fungi Mycotypha for biomethanation[J].Energy for Sustainable Development,151(1): 104-108 |

| [6] | Jin W Y,Xu X C,Gao Y,et al.2014.Anaerobic fermentation of biogas liquid pretreated maize straw by rumen microorganisms in vitro[J].Bioresource Technology,153: 8-14 |

| [7] | 李杰,李文哲,许洪伟,等.2007.牛粪湿法厌氧消化规律及载体影响的研究[J].农业工程学报,23(3): 186-191 |

| [8] | Lin Y Q,Wang D H,Wang L S.2010.Biological pretreatment enhances biogas production in the anaerobic digestion of pulp and paper sludge[J].Waste Management & Research,28(9): 800-810 |

| [9] | Liu C G,Wyman C E.2003.The effect of flow rate of compressed hot water on xylan,lignin,and total mass removal from corn stover[J].Industrial & Engineering Chemistry Research,42(21): 5409-5416 |

| [10] | Nges I A,Björnsson L.2012.High methane yields and stable operation during anaerobic digestion of nutrient-supplemented energy crop mixtures[J].Biomass and Bioenergy,47: 62-70 |

| [11] | 秦佳佳,李轶冰,杨改河,等.2010.人粪与不同原料配比对厌氧发酵产气影响[J].农业环境科学学报,29(3): 571-577 |

| [12] | 宋籽霖,杨改河,张彤,等.2012.Ca(OH)2预处理对水稻秸秆沼气产量的影响 [J].农业工程学报,28(19): 207-213 |

| [13] | 宋籽霖.2013.秸秆沼气厌氧发酵的预处理工艺优化及经济实用性分析.咸阳: 西北农林科技大学 |

| [14] | 王晓娇,李轶冰,杨改河,等.2010.牛粪、鸡粪和稻秆混合的沼气发酵特性与工艺优化[J].农业机械学报,41(3): 104-108 |

| [15] | 王晓娇,杨改河,冯永忠,等.2011.牲畜粪便与秸秆混合的厌氧发酵效果及影响因素分析[J].农业环境科学学报,30(12): 2594-2601 |

| [16] | Wu X,Yao W Y,Zhu J,et al.2010.Biogas and CH4 productivity by co-digesting swine manure with three crop residues as an external carbon source[J].Bioresource Technology,101(11): 4042-4047 |

| [17] | 邢杰,尹冬雪,翟宁宁,等.2014.羊粪与麦秆不同配比中温厌氧发酵特性[J].农业环境科学学报,33(3): 593-599 |

| [18] | 杨洋,夏天明,祝超伟,等.2014.预处理方法对香蒲厌氧发酵联产H2-CH4效能的影响[J].环境科学研究,27(2): 164-171 |

| [19] | 尹冬雪,刘娟娟,季艳敏,等.2012.光照强度对猪粪、牛粪厌氧发酵的影响研究[J].农业环境科学学报,31(2): 428-434 |

| [20] | 张翠丽,李轶冰,卜东升,等.2008.牲畜粪便与麦秆混合厌氧发酵的产气量、发酵时间及最优温度[J].应用生态学报,19(8): 1817-1822 |

| [21] | 张洪宾,谷洁,孙薇,等.2012.不同原料配比对厌氧发酵过程中产气量VFA和脱氢酶活性的影响[J].农业环境科学学报,31(2): 422-427 |

| [22] | 张鸣,高天鹏,常国华,等.2010.猪粪和羊粪与麦秆不同配比中温厌氧发酵研究[J].环境工程学报,4(9): 2131-2134 |

| [23] | 张彤,李伟,李文静,等.2010.粪秆结构配比厌氧发酵中pH、VFA与产气效果的关系[J].农业环境科学学报,29(12): 2425-2430 |

2015, Vol. 35

2015, Vol. 35