2. 浙江大学能源工程设计研究院, 杭州 310027

2. Institute for Energy Engineering Design of Zhejiang University, Hangzhou 310027

我国正面临严峻的大气污染问题,为应对当前的环境挑战,我国颁布了被称为史上最严的《火电厂大气污染物排放标准》,部分地区提出达到更高排放要求的目标,火电厂脱硫增效任务艰巨.而自2005年以来,火电行业SO2排放量已占全国SO2排放量的40%以上,要满足新的环保要求,亟需进一步控制燃煤机组烟气SO2的排放,提高脱硫效率.另据统计,我国约60%的电厂实际燃煤含硫量超出设计值(Gao et al., 2009),因此,目前燃煤电厂新建或已安装的脱硫机组都面临着如何进一步降低SO2排放浓度、提高SO2脱除效率的难题.

我国90%以上的脱硫设备都采用石灰石-石膏湿法烟气脱硫技术(WFGD),该技术也被认为是目前最有效的燃煤机组SO2控制技术之一,在全世界范围内取得了广泛的应用(Mobley and Chang, 1981;Nygaard et al., 2004;Jin et al., 2006;Bao et al., 2009).石灰石-石膏湿法烟气脱硫过程是一个涉及气、液、固三相的复杂传质反应过程,包括SO2吸收、石灰石溶解、HSO-3氧化、石膏结晶等步骤(王惠挺等,2014; Cordoba,2015).国内外众多学者对石灰石-石膏湿法烟气脱硫系统增效进行了大量了研究,发现高pH值的脱硫浆液能够促进SO2的吸收,而低pH值则有利于石灰石的溶解(Brogren and Karlsson, 1997; Fellner and Khandl, 1999;李仁刚等,2002;林永明等,2008;郭瑞堂等,2007).陈昭琼和童志权(1996)及钟秦和刘爱民(2008)的实验结果表明,pH值增加,即浆液碱性增强,有利于浆液吸收酸性的SO2气体(Stergarsek et al., 1996;Srivastava et al., 2001;杜谦等,2006).Chan和Rochelle(1982)研究指出,液相主体的pH值对石灰石的溶解有着重要的影响,较低的pH值有利于石灰石的溶解(Stergarsek et al., 1999;Shih et al., 2000; del Valle et al., 2015).国外公司由此研究并开发了双循环脱硫工艺,实现双pH值运行,但早期工艺技术并不成熟.美国的巴布科克博西格能源(Babcock Borsig Power)公司以及德国诺尔-克尔茨(NOELL-KRC)公司对双循环湿法脱硫工艺进行了诸多的改进,使系统的经济性和脱硫性能到得了进一步的提高(Rochelle et al., 1983).国内学者对双循环脱硫也进行了一定的研究,万金宝和李媛媛(2007)给出了双循环吸收塔的工作原理,并讨论了其循环浆液量的计算方法.田立江等(2008)和刘景龙(2012)研究了双循环吸收塔的最佳工况,并分析了各因素对脱硫过程的影响规律.

由于传统双循环湿法烟气脱硫系统存在塔内结构复杂、塔外高pH浆液池需同时进行氧化过程,易导致结垢堵塞、运行不稳定等问题.本文作者在前期研究基础上提出了新型基于pH分区控制的双循环湿法烟气脱硫系统,系统主要特点有塔内结构简单、运行稳定、便于工程改造,通过pH分区可以实现较高污染物脱除效率;另外,该系统将氧化过程集中于塔内低pH浆液池,使得进入塔外浆液池的是经过氧化后的高pH浆液,从而避免结垢.本文介绍了一种新的双循环湿法烟气脱硫系统以及实现塔内pH分区控制的方法,系统深入地研究了双循环湿法烟气脱硫系统pH分区控制的主要影响因素及SO2深度脱除规律,为新工艺的工程应用提供重要支撑.

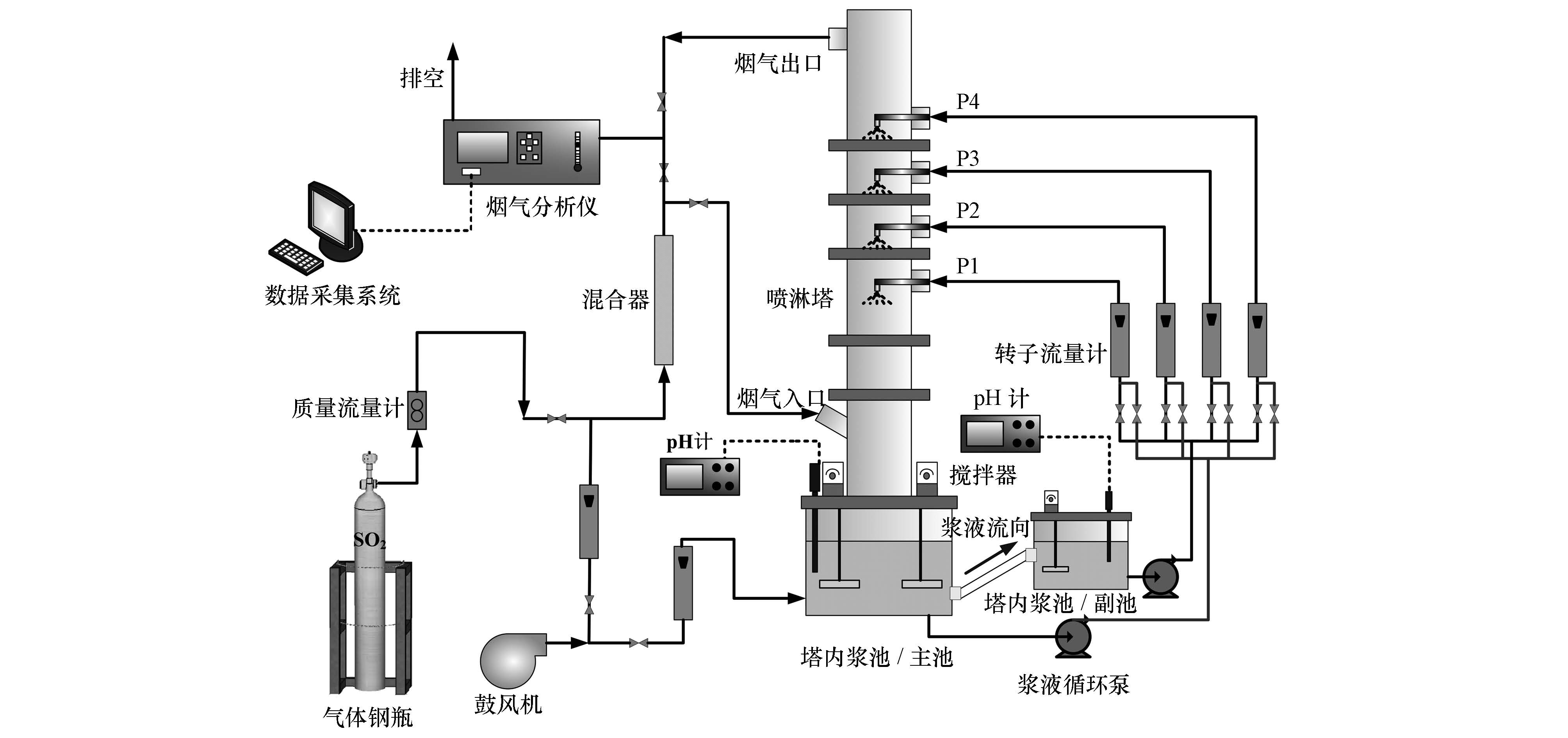

2 系统介绍及实验方法(Experimental system and method) 2.1 系统介绍新型pH分区控制双循环湿法烟气脱硫实验装置如图 1所示.实验系统分为气体供应系统、双回路浆液供应系统、污染物吸收系统和烟气分析系统4部分.喷淋塔和浆液池均采用有机玻璃制成,喷淋塔高200 mm,塔内径Ф150 mm;塔内浆池内径Ф400 mm,塔外浆池内径Ф300 mm;喷淋塔内共设有4层喷淋层,自下而上依次由P1、P2、P3、P4表示,相邻层间距200 mm.在本实验系统中,高纯SO2气体在混合器内与鼓入的空气充分混合,混合后的气体作为模拟烟气经烟气入口进入喷淋塔,石灰石浆液与烟气逆向接触,浆液落入塔底浆液池,净化后的烟气从塔顶排出.

|

| 图1 系统实验装置图 Fig.1 Schematic diagram of double loop WFGD system |

双回路浆液供应系统是整个环节的核心系统,该系统主要由塔内浆池(简称“主池”)与塔外浆池(简称“副池”)构成,两池由斜管连接.实验系统运行时,石灰石浆液吸收SO2后全部落入主池,而主池中的部分浆液由斜管流入副池,由此在两池浆液间形成了停留时间的差异,导致副池浆液pH值高于主池(具体分析见3.1节);主池与副池各配有一台浆液循环泵,主池浆液被引至P1、P2层,副池浆液被引至P3、P4层,本文将这两段浆液流程分别定义为主回路和副回路,即双回路喷淋比例为2 ∶ 2(注:除3.2.5节专门研究喷淋组合影响规律外,其余实验均采用2 ∶ 2的喷淋比例),使得下部喷淋层P1、P2(主回路)在较低pH值条件下运行,上部喷淋层P3、P4(副回路)在较高pH值条件下运行,从而实现了SO2分区阶梯吸收,增强了传质效果.

2.2 实验方法实验过程中,烟气入口与出口SO2浓度由Testo 350 XL型烟气分析仪(德图仪器贸易(上海)有限公司)实时在线检测,其检测数据信息通过数据线实时的传输到数据采集系统; 主池与副池上部留有浆液pH值测量孔位,通过两台 FE20型精密pH计(梅特勒托利多)分别对两池浆液pH值进行实时测量.测量仪器在实验前已完成校准,并对测量及系统运行误差进行详细分析(表 1),均在可接受范围内,在实验进行中还通过多次重复保证实验数据的准确性.

| 表1 实验误差 Table 1 Experimental error |

实验设计烟气量为15 m3 · h-1,实验压力为标准大气压,为模拟实际电厂污染物脱除条件,我们选取了典型的石灰石/石膏WFGD运行参数,设定SO2进口浓度为2600 mg · Nm-3,喷淋密度(每平方米 上每小时的浆液喷淋体积)为12.7 m3 · m-2 · h-1,吸收液为1.0%(wt)的CaCO3和1.0%(wt)的CaSO4的混合浆液.实验系统污染物脱除效率按式(1)进行计算:

石灰石-石膏湿法脱硫系统浆液pH值与系统脱硫性能、石灰石溶解、亚硫酸盐氧化、石膏结晶具有密切关系.浆液pH值主要受浆液供浆条件、石灰石溶解和SO2吸收的影响,脱硫系统的供浆导致pH值的迅速上升,SO2吸收导致浆液pH缓慢下降,石灰石溶解时间的增加会提供浆液稳定pH值.为探究各操作条件对pH值变化的影响规律,获得有效的浆液pH值调控方法,作者首先对烟气量、SO2浓度、喷淋密度等操作条件的影响规律进行了研究,实验结果如表 2所示.

在该实验所使用的浆液(1%(wt)CaCO3+ 1%(wt)CaSO4)含固量为2%(wt),氧化风量为1.2 m3 · h-1,双回路喷淋比例为2 ∶ 2.由表 2结果可知,在典型的实验工况下,新型双循环喷淋系统主副回路可以形成稳定的pH差值,当烟气量(10~25 m3 · h-1)、喷淋密度(8.5~17 m3 · m-2 · h-1)、入口SO2浓度(1500~4600 mg · Nm-3)变化时,pH差值会在0.5~0.97的小范围内波动.并且烟气量、入口SO2浓度的增加以及喷淋密度的降低都会使主副浆液池形成的pH差值增大.实验结果证明,系统具有较好的稳定性,pH分区效果明显.

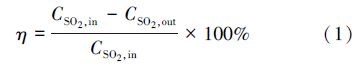

为探究pH分区原因,同时确定pH调控的关键因素,作者经过计算发现,在喷淋密度12.7 m3 · m-2 · h-1,双回路喷淋比例为2 ∶ 2时,主、副池浆液停留的时间分别为2.1 min及4.7 min;喷淋密度为8.5 m3 · m-2 · h-1,双回路喷淋比例为2 ∶ 2时,主、副池浆液停留时间分别为3.1 min及7.1 min,浆液停留时间与浆液pH值具有较大的相关性.为证实浆液停留时间对浆液pH 值的关键影响作用,作者进行了浆液滴定实验,实验通过向浆液中滴加已知浓度的HCl溶液至设定值(浆液pH值=4.0),观察后期浆液pH值恢复趋势和速率.由图 2可知,由于滴定结束后短时间内,浆液中存在大量的H+,石灰石与之反应并迅速溶解,H+被大量消耗使浆液pH值快速回升,滴定停止后5 min左右,浆液pH值恢复至6.0以上,称这个阶段为pH值的快速恢复区.随着H+的不断消耗,pH值回升速度逐渐变慢.研究结果表明,在一定范围内,浆液停留时间增加,可提高脱硫浆液的pH值.由此可以证明,浆液停留时间能够显著影响浆液pH值,即通过调整浆液停留时间实现pH的分区控制是一种重要的手段.

| 表2 pH分区性能实验结果 Table 2 Results of pH partition performance experiment |

|

| 图2 浆液pH恢复实验结果 Fig.2 Effect of time on slurry pH value recovery |

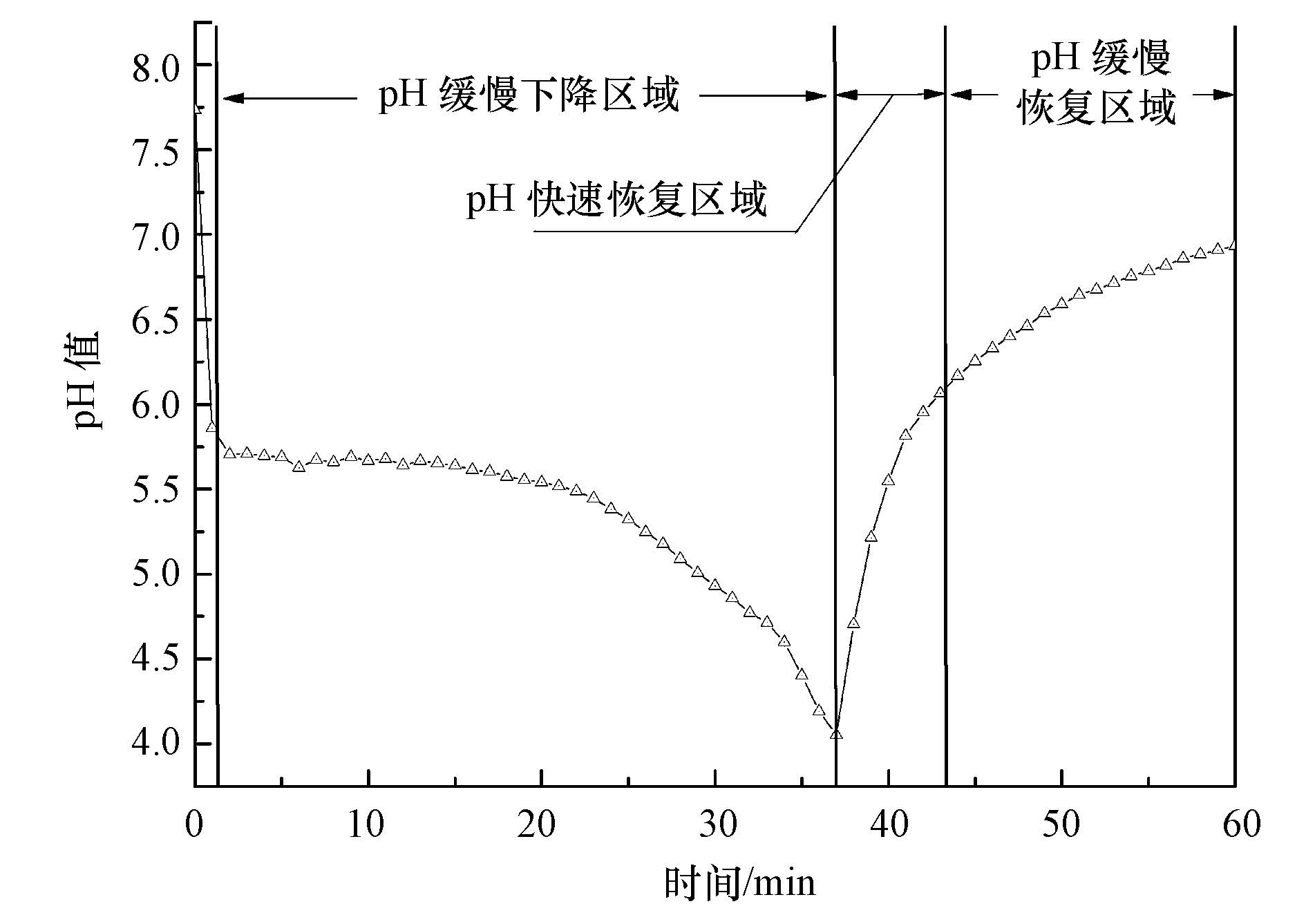

烟气量是脱硫设备处理能力的重要指标,本组实验将喷淋密度设定在12.7 m3 · m-2 · h-1,维持(2560±50)mg · Nm-3的入口SO2浓度,选用2 ∶ 2的双回路喷淋比例,氧化风量恒定在2 m3 · h-1,实验研究了烟气量对脱硫性能的影响.烟气量的变化会导致液气比与烟气流速同时发生变化,当烟气量增大时,液气比减小,但烟气流速相应增大,液气比减小会使脱硫效率降低;而烟气流速增大则会在一定程度上增大喷淋区的浆液密度,增加了气液接触面积,可提升脱硫效率.图 3显示,脱硫效率随入口烟气量的增大而减小,在主回路浆液pH值为5.5时,烟气量由10 m3 · h-1增大到25 m3 · h-1(此时液气比仅为9 L · m-3),脱硫效率由98.44%下降到88.87%,此时副池pH值为6.0~6.2左右.可见,烟气量增加对液气比会产生更大的影响,使系统脱硫效率降低.

|

| 图3 烟气量对脱硫效率的影响 Fig.3 Effect of flue gas load on desulfurization efficiency |

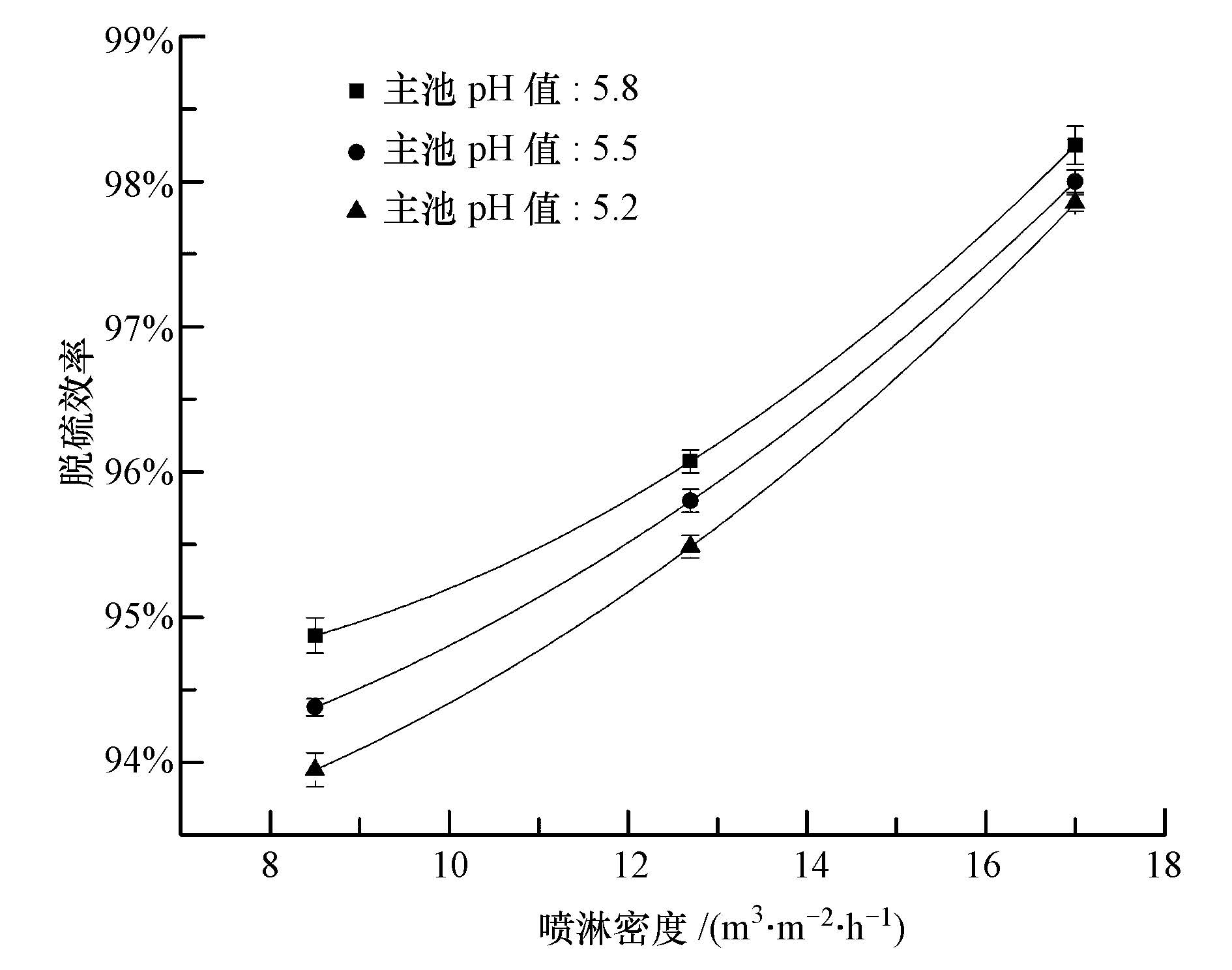

该组实验工况为:烟气量15 m3 · h-1,SO2入口浓度2714 mg · Nm-3,喷淋密度8.5~17 m3 · m-2 · h-1.实验结果如下图 4所示,随着喷淋密度的增加,脱硫效率逐渐增加,主浆液池pH值为5.5时,喷淋密度由8.5 m3 · m-2 · h-1增加至17 m3 · m-2 · h-1,脱硫效率由94.4%增加至98%.因为随着喷淋密度的增加,脱硫浆液与塔内烟气的接触面积增大,湍流强度也同时加大,增大了传质速率,最终提高了脱硫效率.喷淋密度主要取决于浆液循环泵的功率与数量,虽然喷淋密度增加能够提高脱硫效率,增大喷淋密度会使塔内压损增大,增加电耗,所以应综合考虑,在保证脱硫效率的前提下尽量降低喷淋密度.

|

| 图4 喷淋密度对脱硫效率的影响 Fig.4 Effect of spray density on desulfurization efficiency |

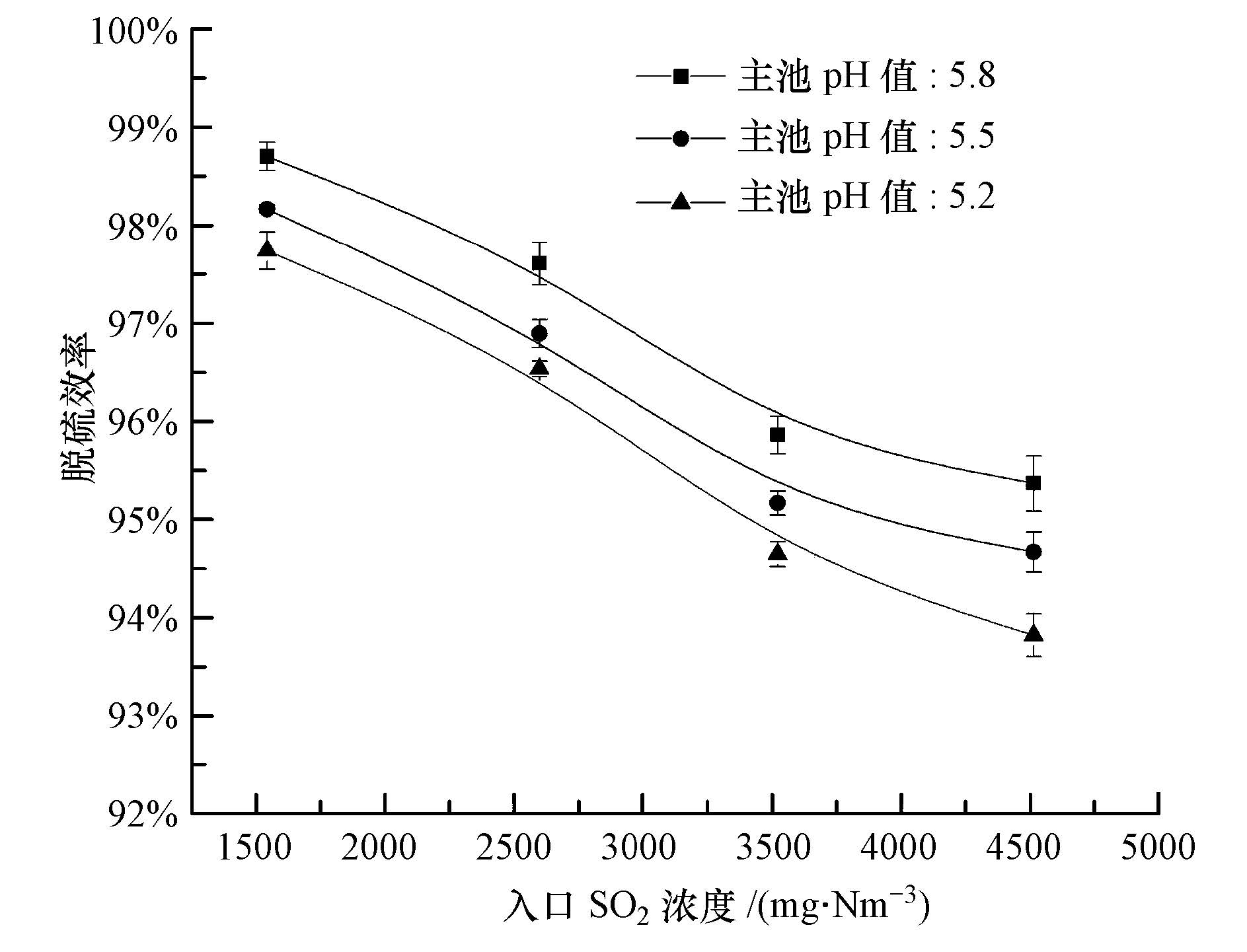

在烟气量15 m3 · h-1,喷淋密度12.7 m3 · m-2 · h-1,氧化风量2 m3 · h-1,双回路喷淋比例为2 ∶ 2的工况条件下,研究了入口SO2浓度对脱硫效率的影响规律,实验结果如下图 5所示,随着入口SO2浓度的增加,系统的脱硫效率随之降低,主浆液池pH值为5.2时,入口SO2浓度由1543 mg · Nm-3增加至4514 mg · Nm-3时,脱除效率由97.7%下降至93.8%,此时副池pH值为5.86~6.03.这一现象的出现是因为烟气中SO2浓度升高会加快浆液中石灰石的消耗速率,从双膜理论解释,石灰石的快速消耗会造成液膜吸收阻力增大,传质速率减小,导致脱硫效率下降.而随着入口SO2浓度增高,脱硫效率下降趋势变缓,说明pH分区控制技术适用于燃用高硫煤锅炉烟气的处理.

|

| 图5 入口SO2浓度对脱硫效率的影响 Fig.5 Effect of inlet SO2 concentration on desulfurization efficiency |

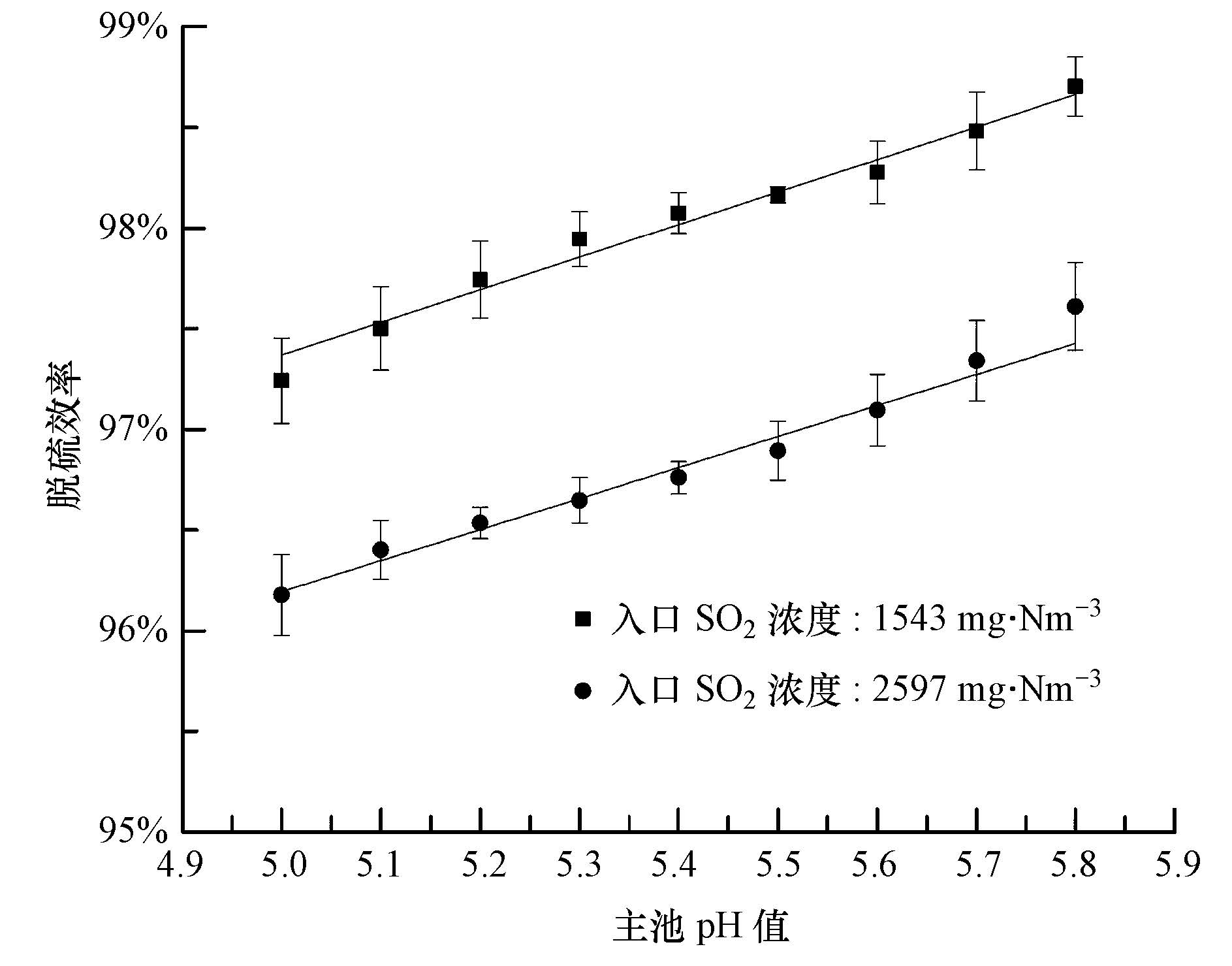

石灰石-石膏湿法脱硫系统浆液pH值与脱硫效率具有密切关系,也是烟气脱硫重点控制的化学参数,因此对主池浆液pH值与脱硫效率影响进行了研究.由图 6可知,在主池pH值为5.0~5.8时,随着pH值的升高,脱硫效率线性增加.入口浓度为2597 mg · Nm-3时,pH值由5.0增加至5.8,脱硫效率由96.18%增加至97.61%,脱硫效率提升了1.43%.根据传质机理,pH值越高,SO2吸收速度越快,使得脱硫效率升高,但过高的pH值会增加CaSO3析出量,CaSO3附着在石灰石颗粒表面,会抑制石灰石的溶解,反而不利于脱硫效率的提升.

|

| 图6 主池pH值对脱硫效率的影响 Fig.6 Effect of main pot pH value on desulfurization efficiency |

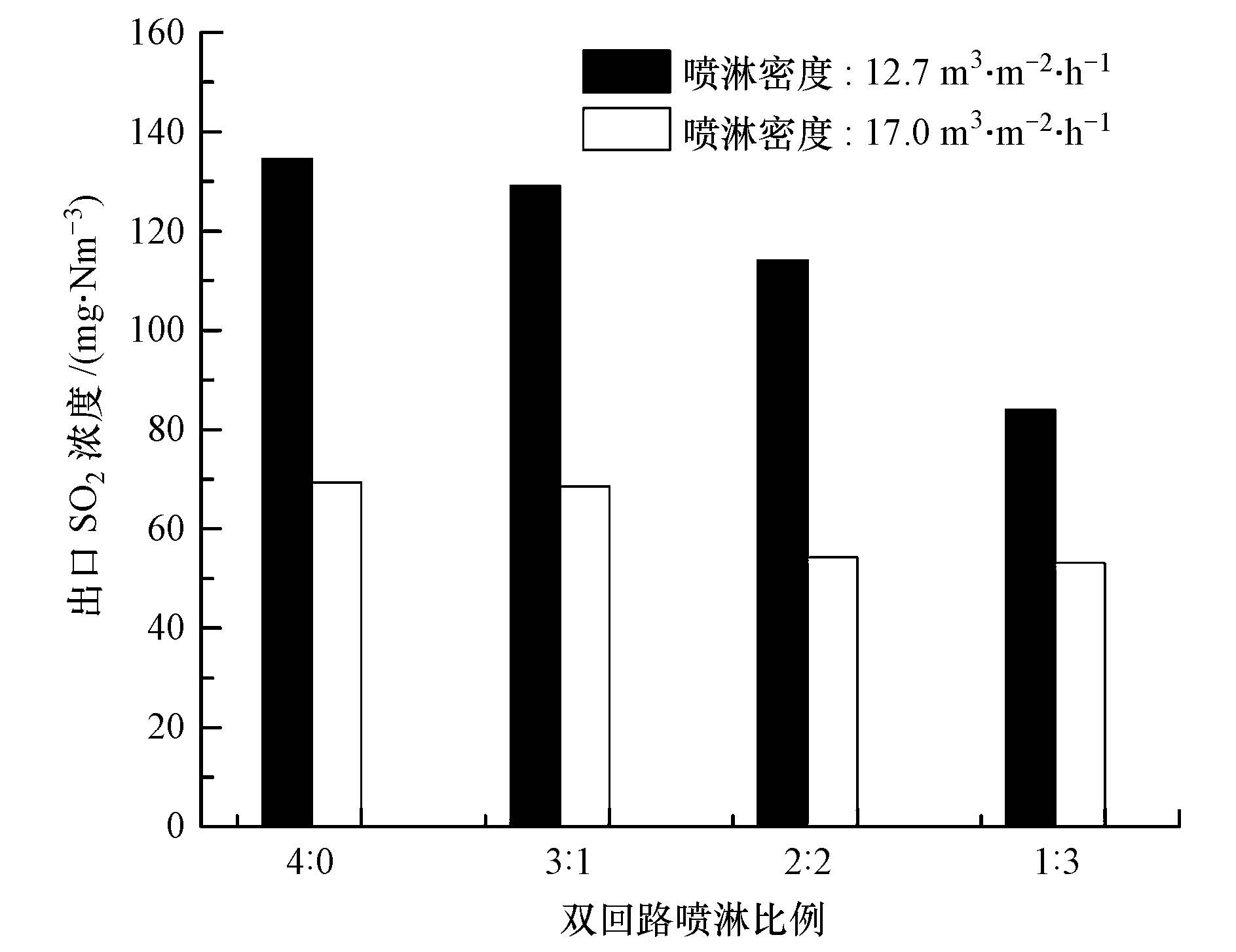

为研究双回路喷淋层数比例对脱硫性能的影响,改变主、副回路喷淋层数,考察喷淋组合对脱硫效率的影响,实验结果如图 7所示,随着高pH值回路喷淋层数增加,出口SO2浓度随之降低,这是由于高pH值喷淋层数的增加,提高了塔内气液接触平均浆液pH值,能够强化气液传质,有利于提高脱硫效率.由图还可以看出,较高喷淋密度条件下污染物脱除效率提升相比低喷淋密度下较小.在喷淋密度为12.7 m3 · m-2 · h-1,喷淋组合由3 ∶ 1变为1 ∶ 3时,出口SO2浓度可由125 mg · Nm-3降至79 mg · Nm-3.综上所述,在新型双循环湿法烟气脱硫系统设计时,适当提高副回路循环浆液量,有利于提高脱硫系统的脱硫系统,可指导工程设计应用.

|

| 图7 喷淋组合对脱硫效率的影响 Fig.7 Effect of spray combination on desulfurization efficiency |

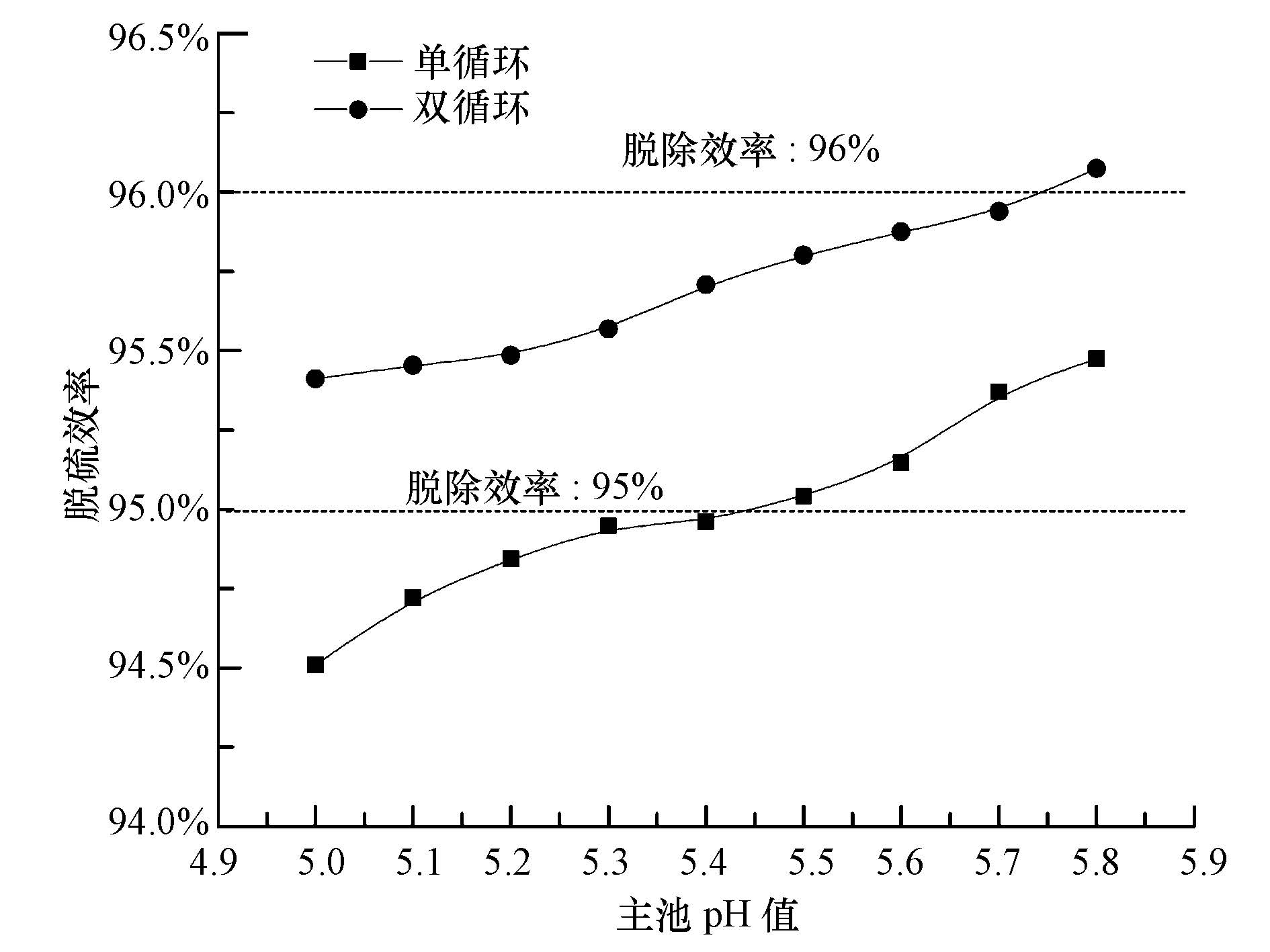

为比较单双循环湿法烟气脱硫工艺的污染物脱除效率效果,在入口SO2浓度2714 mg · Nm-3,烟气量15 m3 · h-1,喷淋密度12.7 m3 · m-2 · h-1的工况条件下,对比研究了不同pH值条件下,单双循环系统的脱硫效率,实验结果如图 8所示,随着pH值的增加单/双循环实验系统的脱硫效率都明显呈现上升趋势,这是因为pH值的增加提高了脱硫浆液对SO2的吸收速率,有效增加了脱硫效率.另外,在整个浆液pH值变化范围内下,双循环系统脱硫效率均不同程度地高于单循环系统,主池pH值为5.3时,双循环系统脱硫效率为95.58%而单循环系统脱硫效率为94.95%.研究结果表明,相同工况条件下,双循环脱硫工艺比单循环脱硫工艺取得更高的脱硫效率.

|

| 图8 单双循环运行结果对比图 Fig.8 Comparison of single loop and double loop operation results |

1)在典型操作工况条件下,由于双回路石灰石浆液停留时间不同,系统能够形成稳定的pH值分区,有利于提高系统的脱硫效率.

2)脱硫效率随着烟气量、入口SO2浓度的降低、喷淋密度、主池pH值的增加而升高.

3)基于pH值分区控制的双循环湿法烟气脱硫系统既可以保证石灰石的充分溶解,还可以保证在相对低喷淋密度和低电耗的条件下实现高的脱硫效率,具有较好的工程应用前景.

责任作者简介: 高翔博士,博士生导师,教育部"长江学者奖励计划"特聘教授.主要研究方向:能源清洁利用,多相复杂反应体系的数值模拟,多相流动试验及数值模拟,能用利用过程中的节能减排技术,二氧化硫高效控制技术,氮氧化物高效控制技术,电除尘和布袋除尘技术,电袋复合除尘技术,细微颗粒物控制技术,节能增效供电电源,S、N、Hg等多种污染物协同减排技术,污染物减排与高品位资源化综合利用技术,以废治废的污染物高效控制技术,污染物减排过程的低碳控制等.已发表学术论文120多篇,其中SCI论文28篇,EI收录论文83篇.

| [1] | Bao J J, Yang L J, Yan J P. 2009. Experimental study on demercurization performance of wet flue gas desulfurization system[J]. Chinese Journal of Chemistry, 27(11):2242-2248 |

| [2] | Brogren C, Karlsson H T. 1997. A model for prediction of limestone dissolution in wet flue gas desulfurization applications[J]. Industrial & Engineering Chemistry Research, 36(9):3889-3897 |

| [3] | Chan P K, Rochelle G T. 1982. Limestone dissolution:Effects of pH, CO2, and buffers modeled by mass transfer[J]. ACS Symposium Series, 188:75-97 |

| [4] | 陈昭琼,童志权. 1996. pH值对石灰(石灰石)湿法脱硫反应机理的影响[J].环境科学, 17(5):42-44 |

| [5] | del Valle-Zermeno R, Formosa J, Chimenos J M. 2015.Wet flue gas desulfurization using alkaline agents[J]. Reviews in Chemical Engineering, 31(4):303-327 |

| [6] | 杜谦,马春元,董勇,等. 2006.循环浆液pH值对湿法烟气脱硫过程的影响[J].热能动力工程, 21(5):491-495 |

| [7] | Fellner P, Khandl V. 1999. Characterization of limestone reactivity for absorption of SO2 from fume gases[J]. Chemical Papers, 53(4):238-241 |

| [8] | Gao X, Guo R T, Ding H L, et al. 2009. Dissolution rate of limestone for wet flue gas desulfurization in the presence of sulfite[J]. Journal of Hazardous Materials, 168(2/3):1059-1064 |

| [9] | 郭瑞堂,高翔,王君,等. 2007.湿法烟气脱硫石灰石的活性[J].燃烧科学与技术, 13(6):485-490 |

| [10] | Jin D S, Deshwal B R, Park Y S, et al. 2006. Simultaneous removal of SO2 and NO by wet scrubbing using aqueous chlorine dioxide solution[J]. Journal of Hazardous Materials, 135(1/3):412-417 |

| [11] | 李仁刚,管一明,周启宏,等. 2002. pH值对湿式石灰石烟气脱硫传质反应特性的影响[J].电力环境保护, 18(4):10-12 |

| [12] | 林永明,高翔,施平平,等. 2008.大型湿法烟气脱硫喷淋塔内阻力特性数值模拟[J].中国电机工程学报, 28(5):28-33 |

| [13] | 刘景龙. 2012.双pH值湿法烟气脱硫的试验研究[D].济南:山东大学. 46-48 |

| [14] | Mobley J D, Chang J C S. 1981. An assessment[J]. Journal of the Air Pollution Control Association, 31(12):1249-1253 |

| [15] | Nygaard H G, Kiil S, Johnsson J E, et al. 2004. Full-scale measurements of SO2 gas phase concentrations and slurry compositions in a wet flue gas desulphurisation spray absorber[J]. Fuel, 83(9):1151-1164 |

| [16] | Rochelle G T, Chan P K R, Toprac A J. 1983. Limestone Dissolution in Flue Gas Desulfurization Processes[R]. EPA-600/S7-83-043. US Environmental Protection Agency, Industrial Environmental Research Laboratory |

| [17] | Shih S M, Lin J P, Shiau G Y. 2000. Dissolution rates of limestones of different sources[J]. Journal of Hazardous Materials, 79(1/2):159-171 |

| [18] | Srivastava R K, Jozewicz W. 2001.Flue gas desulfurization:The state of the art[J]. Journal of the Air & Waste Management Association, 51(12):1676-1688 |

| [19] | Stergarsek A, Kocjancic R, Gerbec M. 1996. Experimental determination and modelling of the absorption of SO2 into a single drop based on pH measurement[J]. Chemical Engineering Science, 51(23):5081-5089 |

| [20] | Stergarsek A, Gerbec M, Kocjancic R, et al. 1999,Modelling and experimental measurements of limestone dissolution under enhanced wet limestone FGD process conditions[J]. Acta Chimica Slovenica, 46(3):323-338 |

| [21] | 田立江,张洁,王丽萍,等. 2008.双循环多级水幕吸收塔烟气脱硫性能研究[J].华中师范大学学报(自然科学版), 42(3):415-418 |

| [22] | 万金宝,李媛媛. 2007.论双回路吸收塔及其循环浆液计算[J].环境工程, 25(2):46-48 |

| [23] | 王惠挺,丁红蕾,姚国新,等. 2014.添加剂强化钙基湿法烟气脱硫的试验研究[J].浙江大学学报(工学版), 48(1):50-55 |

| [24] | 钟秦,刘爱民. 2000.湿法烟气脱硫中石灰石溶解特性[J].南京理工大学学报, 24(6):561-564; 569 |

2015, Vol. 35

2015, Vol. 35