2. 中国环境科学研究院固体废物污染控制技术研究所, 北京 100012;

3. 环境保护部环境保护对外合作中心, 北京 100035

2. Research Institute of Solid Waste Management, Chinese Research Academy of Environmental Sciences, Beijing 100012;

3. Foreign Economic Cooperation Office, Ministry of Environmental Protection, Beijing 100035

当前高温工业窑炉共处置危险废物特别是水泥窑共处置危险废物技术在国外已得到了较为广泛的应用,也正日益成为我国危险废物处置及资源化技术的重要发展方向之一(张霞等,2007;朱雪梅等,2006;Mokrzycki et al., 2003;王琪,2000).相较于水泥窑共处置生产水泥(崔素萍,2003;李湘洲,2003;林少敏,2008),烧结机生产烧结矿工艺过程中的某些特点也为烧结机共处置危险废物提供了可行性,如:烧结机内部的高温特性、燃烧状态等特点提供了共处置废物的可能性,其温度一般为1200 ℃;

废物在烧结机高温烧结过程中长时间的停留,有利于废物的彻底燃烧和分解;废物焚烧产生的热能高,可替代燃料使用,焚烧残渣也可替代部分原材料,减少了对燃料和原料的消耗以及温室气体和大气污染物的排放;烧结机共处置时废物中的绝大部分重金属还可随烧结矿原料一起固化于烧结矿中,避免重金属的再度扩散.

目前,国内外鲜有烧结机共处置危险废物的研究,而对于水泥窑的共处置,已有很多学者做过深入的研究,他们研究的重点大部分是反应已处于稳定状态时即已达到热力学平衡的条件下重金属高温挥发释放量的监测(朱桂珍,2000;孙胜龙等,2007)、最终的固化性质(杨玉飞等,2011;张俊丽等,2008;唐艳冬等,2012;李飞,2011;Eckert and Guo, 1998;Siddique and Rajor, 2012;Sinyoung et al., 2011)以及热力学模拟(王雷等,2011a;王雷等,2011b)等.

基于烧结机与水泥窑都具有高温特性和稳定的工作状态等相似特点,因此有必要对烧结机共处置危险废物的过程进行研究.由于危险废物其自身含有的多种半挥发类重金属(如Pb、Zn、Cd等)在共处置过程中会有部分发生挥发,不加限制的排放后会对人体健康和环境造成影响,氯化物是重金属在危险废物中常见形态,且重金属的氯化物一般比其氧化物、硫酸盐等化学形态具有更高的挥发风险(崔敬轩等,2013),因此本文采用PbCl2、ZnCl2两种化学试剂来模拟那些含有重金属的危险废物,将其与烧结矿原料混合进行共处置煅烧,以探究危险废物中重金属在生产烧结矿工艺中的挥发特性.

我们首先对PbCl2、ZnCl2的纯化学试剂分别进行热重分析实验以确定其质量变化温度区间,然后结合烧结机实际生产时烧结矿原料的煅烧温度和煅烧时间等,利用PbCl2、ZnCl2来模拟替代废物中的重金属与烧结矿原料均匀混合,之后进行高温管式炉等温煅烧并同时用吸收液收集煅烧过程中所挥发出来的重金属,最后将煅烧所得到的烧结矿进行消解实验.从而最终可建立关于重金属Pb和Zn挥发率的动力学模型,为预测PbCl2和ZnCl2中Pb和Zn在烧结机共处置时的挥发率提供理论参考.

2 材料与方法(Materials and methods) 2.1 实验材料优级纯化学用品PbCl2、ZnCl2;仪器主要包括美国TA公司所生产的同步热分析仪,型号为SDT Q600;以及Agilent公司所生产的电感耦合等离子质谱仪(ICP-MS),型号为Agilent 7500a;煅烧实验装置为高温节能管式炉,型号为KSS-1600 ℃;煅烧原料为烧结矿原料,取自河北某钢铁联合有限责任公司,主要由含铁原料(如含铁量较高的矿粉、铁精矿等)、溶剂(如含有CaO和MgO的白云石)以及燃料(主要为高炉筛下焦粉和无烟煤)3部分组成,其中Fe含量为59.56%、Ca含量为8.51%、Mg含量为0.61%、K含量为0.27%、Na含量为1.17%、Mn含量为0.16%、Ba含量为0.05%.

2.2 实验方法 2.2.1 热重实验分别准确称取纯化学试剂PbCl2和ZnCl2的粉末5~15 mg于瓷舟中,设置通入空气的流量及给试剂加热的升温速率分别为100 mL · min-1,20 ℃ · min-1,待实验结束后导出相关数据作图,得出该化学试剂质量变化的温度区间,为设定烧结矿原料的煅烧温度提供参考.

2.2.2 烧结矿原料煅烧实验利用烧结机共处置危险废物时,掺入的重金属量过多会对产品烧结矿质量产生影响,过少则会达不到相关精密仪器的最低检测下限,同时也达不到废物的处置要求,因此实验时将烧结矿原料中的Pb、Zn含量设定为1%,再折算成相应PbCl2、ZnCl2的实际含量,最后将所称取的PbCl2和ZnCl2粉末状化学试剂与烧结矿原料一起多次过100目筛进行混匀,保存备用.

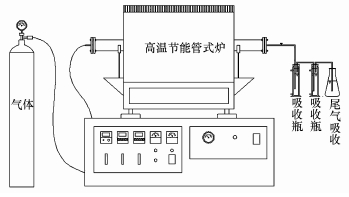

煅烧时准确称取30 g已混合了PbCl2和ZnCl2的烧结矿原料盛于坩埚中,待管式炉升温至设定温度后,将坩埚快速推入炉管中部恒温段,迅速合上炉管前端法兰门并打开空气阀门,使得在整个煅烧实验过程中炉管内始终保持氧化性气氛,同时用两级5%HNO3+10%H2O2溶液持续收集挥发出来的气体样,每隔3 min换1次吸收液,每个温度下煅烧45 min,最后将煅烧所得到的烧结矿取出,冷却后研磨过100目筛保存备用,所取15个烟气样分别转移至250 mL容量瓶定容,取样用ICP-MS测定重金属浓度(采样及测样方法参照EPA method 29).实验装置如图 1所示.

|

| 图 1 烧结矿原料煅烧实验装置 Fig.1 Sinter raw material calcination experiment device |

准确称取上述已研磨好的煅烧产物0.50 g,置于100 mL聚四氟乙烯消解专用烧杯中,分别加入王水(HNO3和HCl体积比为1 ∶ 3)和浓HF各20 mL,盖上烧杯盖后将其置于已预热至130~150 ℃的电热板上持续加热,待固体粉末溶解后打开烧杯盖蒸发至近干,然后用少量去离子水冲洗烧杯壁四周,再次加热蒸发至近干.移下烧杯冷却至室温后再加入1 mL浓HNO3和20 mL去离子水,置于预热至90~100 ℃的电热板上继续加热,待白色絮状物全部溶解后移下烧杯冷却至室温,过滤并转移至100 mL容量瓶定容,取样用ICP-MS测定其中重金属浓度.

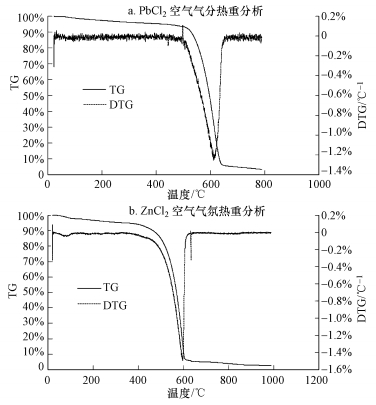

3 结果与分析(Results and analysis) 3.1 热重实验结果与分析如图 2a所示,当温度为450~650 ℃时,氯化铅(PbCl2)出现急剧失重现象,当温度继续升高至800 ℃时,失重已达97%,其中610 ℃处出现失重速率峰值,为1.245%· ℃-1.

|

| 图 2 PbCl2、ZnCl2的热重曲线 Fig.2 Thermogravimetric curve of lead chloride and zinc chloride |

如图 2b所示,当温度为400~600 ℃时,氯化锌(ZnCl2)出现急剧失重现象,当温度升高至1000 ℃时,失重已达98%,其中596 ℃处出现失重速率峰值,为1.493%· ℃-1.相较于PbCl2,ZnCl2的熔点和沸点较低,故推测其失重速率较快,这点和下图相符.

3.2 不同温度下煅烧时Pb、Zn的挥发量分析当前关于重金属挥发量的研究,大部分都是先测定煅烧后物料中所固化的重金属含量,然后用煅烧前所加入的重金属总量减去固化的量,最后用这一差值与总量的比值来表示重金属的挥发比例(王雷等,2011).实验中由于实验条件的限制,会有极小一部分挥发出来的重金属因温度的降低而冷凝,最后附着于管壁等处而未被吸收液所吸收.为了减少重金属的损失量给实验带来的误差,在对实验数据处理时,首先利用消解数据计算出固化于烧结矿中的重金属含量,再用差减法求得重金属的理论挥发量,然后将重金属的理论挥发量除以15个吸收液中所收集到的重金属含量的总和,将这一计算值视为一个扩大倍数,最后将它乘以每个不同时间段内吸收液所收集到的重金属的含量来作为该时间段内重金属的最终挥发量.

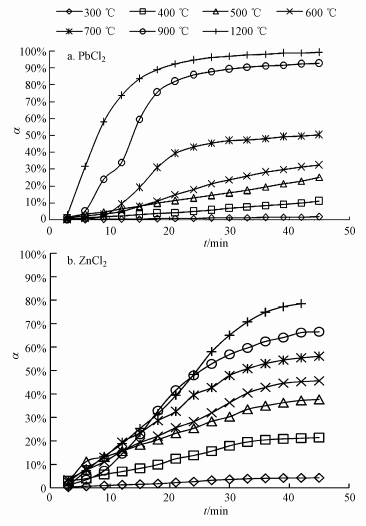

混合有PbCl2、ZnCl2的烧结矿原料在不同温度(T)条件下煅烧时Pb、Zn的挥发率(α)随时间(t)的变化情况如图 3所示.

|

| 图 3 温度(T)和时间(t)对Pb、Zn挥发特性的影响 Fig.3 Effect of temperature and time on the volatilization characteristics of Pb and Zn |

如图 3所示,Pb和Zn的挥发率在刚开始煅烧的一段时间内均呈现出随着温度的升高和时间的增加而明显增大的规律,而当煅烧超过一定时间后挥发率的增加就极为缓慢,某些温度下甚至不再增加.当煅烧温度为1200 ℃,煅烧时间达30 min时Pb的挥发率为97.13%,而Zn为65.04%.整个烧结反应体系是由很多个复杂的多相态、多组分的化学反应所组成的,烧结矿原料中所含的某些微量物质可能会促进PbCl2和ZnCl2的分解和挥发,与此同时,PbCl2和ZnCl2也可能会与烧结矿原料本身发生反应而最终使得重金属被固化于烧结矿之中,即Pb、Zn最终的挥发是多个因素综合作用的结果.

3.3 不同温度下煅烧时Pb、Zn的固化量分析煅烧时烧结矿原料中掺入的重金属大部分挥发流经吸收液时被吸收,其余小部分则主要有两个去向,一是因温度的降低而在未流动到吸收液时就已冷凝附着于管壁上,二是重金属与烧结矿原料本身发生反应而最终固化于烧结矿中.取一定量煅烧后所得烧结矿研磨消解后测定其中的重金属含量,将其值与相应的总重金属含量的比值定义为烧结矿中的固化率.在实际的烧结矿生产过程中,烧结矿煅烧的时间约为30 min,表 1所示为PbCl2、ZnCl2共处置煅烧30 min后在烧结矿中的固化率.

由表 1可见,PbCl2、ZnCl2的固化率均呈现出随着温度的升高而降低的规律,这与前述其挥发率随温度升高而增大相符.

| 表 1 PbCl2、ZnCl2在烧结矿中的固化率 Table 1 Curing rate of sinter for PbCl2 and ZnCl2 |

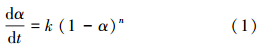

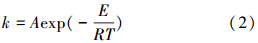

本文运用等温、非均相反应动力学知识对Pb、Zn的挥发特性进行研究.重金属的挥发速率可表示为如下形式

式中,α为挥发率; n为反应级数(实验假设符合一级动力学即n=1);t为煅烧时间(结合实际生产中烧结矿的煅烧时间,本文煅烧时间t的取值为0~30 min,即研究在烧结机工作时间内的挥发情况);k为反应常数.

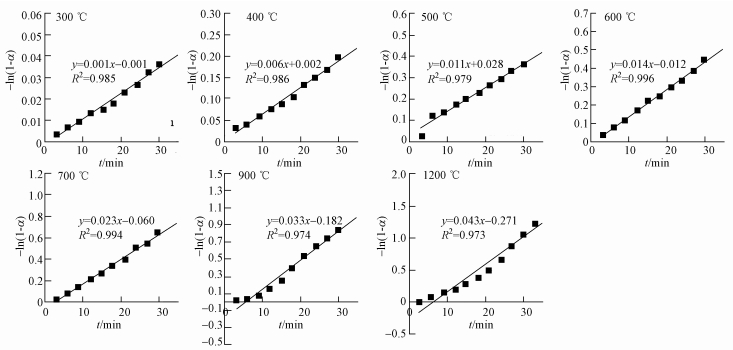

对式(1)等号两边取积分后有-ln(1-α)=kt,将每一个温度条件下的-ln(1-α)对时间t做图可得一直线,k即为该直线斜率.

另有反应动力学Arrhenius方程为

式中,A为指前因子或频率因子(min-1);

E为反应活化能(KJ · mol-1);

R为通用气体常数(R=8.314 J · mol-1 · K-1);

T为开氏温度(K).

对式(2)等号两边取对数后有

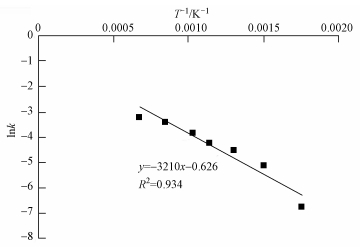

由式(3)可知,不同的温度T条件下k值不同,可将不同的k值取对数后对相应的温度T作图,得到一直线,直线斜率即为-E · R-1,lnA为直线截距,从而可求出E和A.最后得出α=f(T,t)=1-exp -Aexp(-E/RT)t 的具体表达式,用以预测烧结机反应系统内任何温度T和任意停留时间t下PbCl2和ZnCl2中Pb和Zn的挥发率.

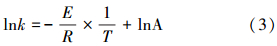

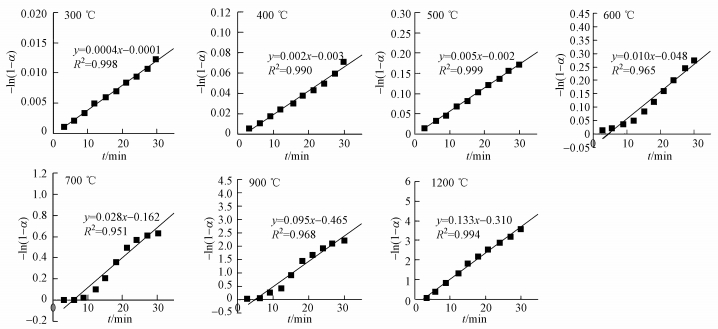

3.4.1 Pb挥发的动力学分析由上述理论知识可得Pb挥发的-ln(1-α)-t的线性拟合如图 4所示,而Pb的lnk-1/T的线性拟合则如图 5所示,可知直线斜率和截距值分别为-5595和2.067,结合式(3),可求得活化能E=5595×R=46.52 kJ · mol-1以及指前因子A=exp(2.067)=7.90 min-1.即得到烧结机共处置过程中PbCl2中Pb挥发的动力学方程可表示为α=1-exp -7.90exp(-5595/T)t,其中t≤30 min.

|

| 图 4 Pb挥发的-ln(1-α)-t的线性拟合 Fig.4 -ln(1-α) versus t plots for linear fitting of Pb |

|

| 图 5 Pb的lnk-1/T的线性拟合 Fig.5 lnk versus 1/T plots for linear fitting of Pb |

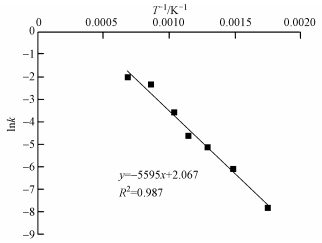

而对于Zn,有其挥发的-ln(1-α)-t的线性拟合见图 6,其lnk-1/T的线性拟合则如图 7所示,可知拟合直线的斜率和截距分别为-3210和-0.6267,故可求得活化能E=3210×R=26.69 kJ · mol-1以及指前因子A=exp(-0.6267)=0.534 min-1.即得到烧结机共处置过程中ZnCl2中Zn挥发的动力学方程可表示为α=1-exp -0.534exp(-3210/T)t,其中t≤30 min.

|

| 图 6 Zn挥发的-ln(1-α)-t的线性拟合 Fig.6 -ln(1-α) versus t plots for linear fitting of Zn |

|

| 图 7 Zn的lnk-1/T的线性拟合 Fig.7 lnk versus 1/T plots for linear fitting of Zn |

1)热重实验结果表明,空气气氛条件下,当温度大于400 ℃ 时,PbCl2和ZnCl2发生急剧失重且失重速率较快,随着温度继续上升,二者挥发率接近达到百分之百.

2)共处置煅烧时,Pb、Zn的挥发率在刚开始加热的一段时间内均呈现出随着温度的升高和时间的增加而逐渐增大的规律,而当煅烧超过一定时间后,二者挥发率增大就极为缓慢,甚至不再增加,即烧结矿原料对重金属有一定的固化作用.此外,随着温度的升高,固化于烧结矿中的重金属含量则降低,这点与挥发结果相符.

3)对实验数据进行动力学模拟,模拟结果表明-ln(1-α)-t和lnk-1/T的线性拟合效果皆较好.最后得出烧结机共处置过程中PbCl2中Pb的活化能E及指前因子A分别为46.52 kJ · mol-1、7.90 min-1,共处置煅烧时Pb挥发率的动力学方程可表示为α=f(T,t)=1-exp -7.90exp(-5595/T)t,t≤30 min;而ZnCl2中Zn的活化能E及指前因子A分别为26.70 kJ · mol-1、0.534 min-1,共处置煅烧时Zn挥发率的动力学方程可表示为α=f(T,t)=1-exp -0.534exp(-3210/T)t,t≤30 min.

| [1] | 崔敬轩, 闫大海, 李丽, 等. 2013. 水泥窑协同处置过程中Pb、Cd的挥发特性[J]. 环境工程学报, 7(12): 5001-5006 |

| [2] | 崔素萍. 2003. 水泥工业处理废弃物优势及问题分析[J]. 建材发展导向, (3): 49-52 |

| [3] | Eckert J J O, Guo Q Z. 1998. Heavy metals in cement and cement kiln dust from kilns co-fired with hazardous waste-derived fuel: application of EPA leaching and acid-digestion procedures[J]. Journal of Hazardous Materials, 59(1): 55-93 |

| [4] | 李飞. 2011. 共处置废弃物生产水泥过程中重金属的迁移与固化机理研究[D]. 焦作: 河南理工大学 |

| [5] | 李湘洲. 2003. 城市可燃废弃物在水泥工业中的应用[J]. 中国水泥, (9): 79-82 |

| [6] | 林少敏. 2008. 不同窑型的水泥生产中重金属的逸放与污染[J]. 广东化工, 35(8): 113-116 |

| [7] | Mokrzycki E, Uliasz-Bocheńczyk A, Sarna M. 2003. Use of alternative fuels in the polish cement industry[J]. Applied Energy, 74(1/2): 101-111 |

| [8] | Siddique R, Rajor A. 2012. Use of cement kiln dust in cement concrete and its leachate characteristics[J]. Resources, Conservation and Recycling, 61: 59-68 |

| [9] | Sinyoung S, Songsiriritthigul P, Asavapisit S, et al. 2011. Chromium behavior during cement-production processes: a clinkerization hydration and leaching study[J]. Journal of Hazardous Materials, 191(1/3): 296-305 |

| [10] | 孙胜龙, 白殿罡, 满文慧, 等. 2007. 水泥回转窑固化处理废弃重金属元素的实验研究[J]. 环境工程学报, 1(8): 106-110 |

| [11] | 唐艳冬, 陈坤, 王树堂, 等. 2012. 水泥窑共处置应用的国际经验[J]. 环境保护, (14): 68-71 |

| [12] | 王琪. 2000. 危险废物鉴别与处置工程技术规范研究[R]. 北京: 中国环境科学研究院 |

| [13] | 王雷, 金宜英, 李润东, 等. 2011a. 危险废物水泥窑共处置过程Pb 的热力学平衡[J]. 燃烧科学与技术, 17(3): 224-230 |

| [14] | 王雷, 金宜英, 聂永丰, 等. 2011b. 焚烧飞灰水泥窑共处置过程As的迁移特征[J]. 环境科学学报, 31(2): 407-413 |

| [15] | 王雷, 金宜英, 李润东, 等. 2011c. 废物水泥窑共处置过程砷的固定特性及产物的环境安全性[J]. 化工学报, 62(3): 816-822 |

| [16] | 杨玉飞, 杨昱, 汪群慧, 等. 2011. 间歇浸取对废物水泥窑共处置产品中Cr和As释放的影响[J]. 环境工程学报, 5(2): 419-424 |

| [17] | 张俊丽, 刘建国, 李橙, 等. 2008. 水泥窑协同处置与水泥固化/稳定化对重金属的固定效果比较[J]. 环境科学, 29(4): 1138-1142 |

| [18] | 张霞, 花明, 黄启飞, 等. 2007. 固体废物水泥窑共处置技术的现状及发展[J]. 再生资源研究, (4): 37-40 |

| [19] | 朱桂珍. 2000. 利用水泥回转窑焚烧处置危险废物的评价研究[J]. 环境科学学报, 20(6): 810-812 |

| [20] | 朱雪梅, 刘建国, 黄启飞, 等. 2006. 固体废物水泥窑共处置技术应用及存在问题[J]. 中国水泥, (4): 45-49 |

2015, Vol. 35

2015, Vol. 35