固定源排放的NOx对大气环境造成了严重污染,已引起人们的广泛关注(郝吉明等,2010).现有的固定源NOx排放控制技术中,选择性催化还原(SCR)已成为固定源尾部烟气脱硝的主流技术(Uddin et al.,2009;Jin et al.,2010).其中,低温SCR催化技术可使催化床层布置在烟气除尘设备后,从而减少烟尘对催化剂毒害,延长催化剂寿命,具有良好应用前景(Uddin et al.,2009;Qi et al.,2003).

选择性催化还原法,即利用还原剂在催化剂作用下有选择性地与烟气中的NOx发生化学反应,生成氮气和水.该方法中催化剂是SCR 脱硝技术的核心,催化剂的制备条件直接影响到催化剂活性,进而影响SCR 系统的整体脱硝效果.Zhu等(2000)研究了V2O5负载量对V2O5/AC催化剂低温NH3-SCR 脱硝活性的影响,发现随着负载量由0 增加至5%,V2O5/AC对NO 脱硝效率由15%提高至80%;在负载量为5%~13%范围内,V2O5/AC的脱硝活性基本稳定;随着负载量的进一步增加,催化剂的脱硝活性降低,负载量为17%时,脱硝活性降至65%.刘福东等研究了煅烧温度对铁钛系列(FeTiOx)催化剂性能的影响,结果表明,制备FeTiOx过程中煅烧温度增加至600 ℃时,催化剂的比表面积、孔容积及对反应气体的吸附能力均降低,从而使其脱硝活性降低(Liu et al.,2011).Eigenmann等(2006)研究了MnOx-CeO2催化剂中Mn/(Mn+Ce)比例对脱硝活性影响,得出由纯组分(如MnOx或CeO2)制得的催化剂脱硝活性最低.因此,开展SCR 催化剂制备条件的研究对提高催化剂性能具有重要的现实意义.

本文以TiO2为载体,选取过渡金属Mn和稀土元素Ce为活性组分,采用溶胶凝胶法制备Mn-Ce/TiO2催化剂,并系统地研究催化剂制备过程中活性组分负载量及负载比例、焙烧温度、焙烧时间等因素对催化剂结构及其脱硝活性的影响,并分析催化剂结构与活性的关系,从而确定最佳的制备条件,以制备出具有优良性能的催化剂.

2 实验部分(Experimental section) 2.1 催化剂的制备采用溶胶凝胶法制备Mn-Ce/TiO2低温SCR脱硝催化剂(朱洪法等,2011).取一定量的酞酸丁酯与90 mL无水乙醇置于烧杯中,加入一定量冰醋酸,称为A液,将A液置于磁力搅拌器上搅拌至混合均匀.另取一烧杯,取45 mL无水乙醇、一定量的蒸馏水及按比例称取的50%硝酸锰溶液和六水合硝酸铈晶体置于杯中混合均匀,称为B液,滴入数滴浓硝酸调节B液的pH值至1~2.将B液倒入酸式滴定管中,以均匀、缓慢的速度逐滴滴加到剧烈搅拌的A液中,放置至形成凝胶,然后放入105 ℃烘箱内干燥10 h,于马弗炉中焙烧得到催化剂颗粒,研磨,筛分,选择20~40目颗粒备用.

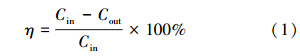

2.2 催化剂的活性评价催化剂性能评价在一套自制的固定床连续流反应器中进行,反应器管内径为18 mm.催化剂床层温度用程序升温控制装置控制,各路气体分别用流量计控制进入混合器,用德国MGA5烟气分析仪在线连续检测反应器前后烟气中各组分浓度,实验流程如图 1所示.实验模拟烟气各组分含量为:NO 800 mg · m-3,NH3 500 mg · m-3,5% O2,N2作为平衡气.催化剂装填高度为2.5 cm,反应气体流量为1 L · min-1,空速为9436 h-1.NO转化率计算公式如下:

|

| 图 1 催化剂活性测试装置示意图(1.N2;2.O2;3.NO/N2(5%NO、95%N2);4.NH3/N2(10%NH3、90%N2);5~8.流量计; 9.混气瓶;10.温度显示器; 11.管式炉;12.反应器;13.烟气分析仪) Fig.1 Schematic diagram of catalyst activity test equipment |

采用V-Sorb 2800P比表面积及孔径分析仪对催化剂进行BET比表面积及孔径分布测试,样品在250 ℃下抽真空预处理2 h,以N2和He作为吸附质,在液氮条件(-196 ℃)下进行测定.

利用日本理学D/MAX-2400型X-RAY粉末衍射仪对催化剂进行晶相结构分析,Ni滤波片,Cu靶,Kα射线,扫描速率4 ° · min-1,步长0.02,扫描范围5~90°,操作电压40 kV,电流40 mA.

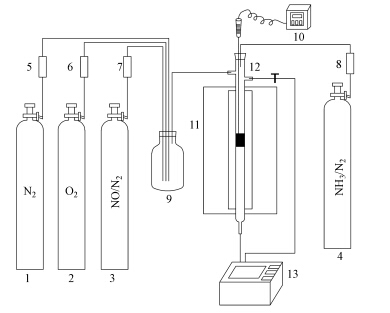

3 结果与讨论(Results and discussion) 3.1 Mn、Ce负载比例对催化剂活性的影响采用溶胶凝胶法制备催化剂,在成胶过程中同时添加Mn、Ce,得到Mnx-Ce1-x/TiO2系列催化剂(x=0、0.15、0.35、0.50、0.65、0.85、1).当(Mn+Ce)质量分数为20%,反应温度区间为100~240 ℃时,对催化剂进行低温活性测试,测试结果如图 2所示.

|

| 图 2 Mnx-Ce1-x/TiO2催化剂脱硝活性 Fig.2 Selective catalytic reduction(SCR)activity of catalyst Mnx-Ce1-x/TiO2 |

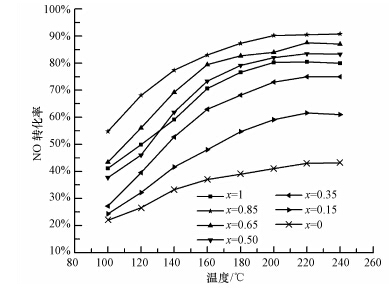

从图 2可以看出,当x=0,即Mn的负载量为0时,催化剂活性最低,反应温度160 ℃时,Mn0-Ce1/TiO2催化剂对NO的转化率为37%.在x=0~0.85范围内,NO转化率随着Mn负载量的增加而增加,当x=0.85时,即Mn0.85-Ce0.15/TiO2催化剂的脱硝效果最好,反应温度160 ℃时,NO转化率为83%,当反应温度达到200 ℃时,NO转化率达到90%.说明Mn作为低温脱硝反应的主要活性组分,当Mn的负载比例增加时其在催化剂上分散的活性位会变多,提高了催化剂活性;Ce作为助剂,对Mnx-Ce1-x/TiO2催化剂低温催化活性的提高起到了促进作用.当Mn含量继续增加,x=1时,Mn1-Ce0/TiO2催化剂对NO的转化率反而下降,这是由于负载过多的Mn造成活性位之间的相互重叠或覆盖,同时过多的负载Mn还可能会堵塞催化剂载体的孔道,使得比表面积减小,对NH3的有效吸附减少,使得脱硝率下降(周愉千等,2012).对该系列催化剂进行BET分析(图 3),得出Mn0.85-Ce0.15/TiO2催化剂的比表面积为112.31 m2 · g-1,是该系列催化剂中比表面积最大的.随着Mn负载比例的减少,催化剂的比表面积也依次减小,即Mn0.85-Ce0.15/TiO2>Mn0.65-Ce0.35/TiO2>Mn0.5-Ce0.5/TiO2>Mn0.35-Ce0.65/TiO2>Mn0.15-Ce0.85/TiO2>Mn0-Ce1/TiO2.当Mn、Ce负载比例大于0.85时,催化剂比表面积也会降低,Mn1-Ce0/TiO2催化剂的比表面积只有70.23 m2 · g-1.一方面是由于Mn的过量负载占用了载体的孔道,过多的堆积使得比表面积下降;另一方面可能是由于缺少了Ce的添加,活性组分的协同作用没有得到发挥.可见,Ce具有较强的储氧和释氧能力,可以提高Mn的分散度和载体的热稳定性,还可以促进Mnx-Ce1-x/TiO2形成较大的比表面积,进而提高Mnx-Ce1-x/TiO2的低温脱硝活性(Qi et al.,2004).

|

| 图 3 Mnx-Ce1-x/TiO2催化剂的比表面积 Fig.3 Surface area of catalyst Mnx-Ce1-x/TiO2 |

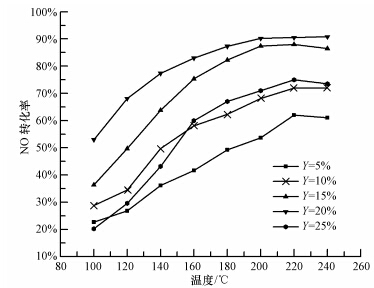

当Mn、Ce负载比例为0.85 ∶ 0.15时,研究活性组分负载量对催化剂性能的影响.设定催化剂为YMn0.85-Ce0.15/TiO2,其中,Y为Mn和Ce的质量分数,并对Y=5%、10%、15%、20%、25%的催化剂活性进行测试,结果如图 4所示.

|

| 图 4 YMn0.85-Ce0.15/TiO2催化剂脱硝活性 Fig.4 Selective catalytic reduction(SCR)activity of catalyst YMn0.85-Ce0.15/TiO2 |

从图 4可知,160 ℃时,20%Mn0.85-Ce0.15/TiO2催化剂的NO转化率为83%,5%Mn0.85-Ce0.15/TiO2催化剂的NO转化率为41.7%,两者相差较大.可见活性组分负载量不足时,催化剂表面的催化活化位置不足,催化剂表面吸附的NH3较少,影响了5%Mn0.85-Ce0.15/TiO2催化剂对NO的转化率.当Y≤20%时,NO转化率随着负载量的增加而提高;当Y>20%时,NO转化率明显下降.适当添加活性组分有助于催化反应进行,进而提高脱硝效率.但负载量过多时,会造成催化剂孔道的减少,影响催化剂孔结构,使得脱硝率下降.过多的负载量还会在催化剂焙烧过程中烧结成块,掩盖住催化剂原有的特征峰,造成活性组分分布不均匀,削减了活性组分在催化氧化还原反应中的作用.

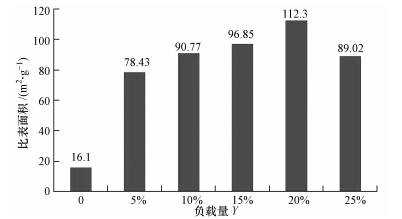

图 5给出了该系列催化剂的比表面积,Y=0时,即催化剂没有负载任何活性成分,其比表面积为16.1 m2 · g-1,比负载活性组分的催化剂的比表面积小得多.可见Mn和Ce的协同作用大大提高了催化剂的比表面积.当Y≤20%时,随着Y的增加,催化剂比表面积也不断增加.但负载量增加为25%时,比表面积下降为89.02 m2 · g-1,这是由于催化剂上活性成分Mn、Ce的过度负载造成的.

|

| 图 5 YMnx-Ce1-x/TiO2催化剂的比表面积 Fig.5 Surface area of catalyst YMnx-Ce1-x/TiO2 |

对20%Mn0.85-Ce0.15/TiO2催化剂进行不同焙烧温度的研究,选取焙烧温度为400、500、600、700 ℃,图 6是该系列催化剂的脱硝活性曲线.从图 6可知,500 ℃焙烧后得到的催化剂催化活性最高,反应温度为160 ℃时,NO转化率为83%.400 ℃焙烧后的催化剂对NO转化率有所下降,160 ℃时,其效率在74%左右,可能由于在这个温度下,负载的前躯体Mn(NO3)2、Ce(NO3)2有部分未能完全分解成具有催化活性的MnOx、CeOx,从而使催化剂表现出较差的催化活性.当焙烧温度大于500 ℃时,随着焙烧温度的增大,20%Mn0.85-Ce0.15/TiO2低温下对NO转化率减小.700 ℃焙烧的20%Mn0.85-Ce0.15/TiO2催化剂对NO转化率只有61%,这是由于过高的焙烧温度导致部分微孔塌陷,形成堵塞,比表面积大大减小,活性组分被包裹或被覆盖,活性位减少,从而影响催化剂的反应活性(Li et al.,2007).

|

| 图 6 不同焙烧温度下20%Mn0.85-Ce0.15/TiO2催化剂脱硝活性 Fig.6 Selective catalytic reduction(SCR)activity of catalyst 20%Mn0.85-Ce0.15/TiO2 of different calcination temperature |

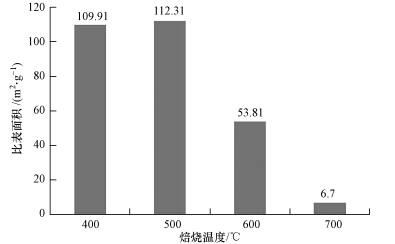

图 7为不同焙烧温度下20%Mn0.85-Ce0.15/TiO2催化剂的比表面积.可以看出,不同的焙烧温度对催化剂的比表面积影响较大.500 ℃下20%Mn0.85-Ce0.15/TiO2催化剂的比表面积达到112.31 m2 · g-1,而700℃的催化剂比表面积仅为6.7 m2 · g-1,相差悬殊.焙烧催化剂时,温度越高,催化剂表面越容易被烧结,甚至会破坏催化剂的孔道进而导致催化剂表面坍塌.根据活性中心理论,催化反应是在催化剂表面活性中心上发生的,NOx与NH3的氧化还原反应主要基于催化剂表面的B位酸和L位酸,大的比表面积能够提供更多的表面活性中心,使反应气体与催化剂表面的活性中心接触的几率增大,有利于SCR反应的进行和脱硝效率的提高(吴彦霞等,2013).焙烧温度从400 ℃增至700 ℃时,催化剂比表面积呈先增大后减小趋势,这一结果也反映在催化剂活性测试结果中.此外,随着焙烧温度增加,催化剂晶相结构也发生变化,从而影响催化剂活性.

|

| 图 7 不同焙烧温度下20%Mn0.85-Ce0.15/TiO2催化剂比表面积 Fig.7 Surface area of catalyst 20%Mn0.85-Ce0.15/TiO2 of different calcination temperature |

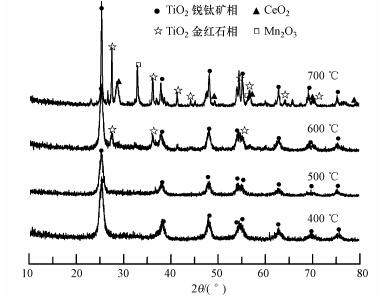

图 8是不同焙烧温度下20%Mn0.85-Ce0.15/TiO2催化剂的XRD图谱.由图 8可知,在400 ℃和500 ℃下焙烧的20%Mn0.85-Ce0.15/TiO2晶相均为TiO2锐钛矿型结构,峰型整齐无杂乱峰.当温度升高至600 ℃,催化剂晶相出现少量TiO2金红石相,表明该温度下TiO2晶相已经由锐钛矿型结构开始向金红石型结构转换.700 ℃时TiO2的晶相为锐钛矿型(主衍射峰2θ=25.28°)和金红石型(主衍射峰2θ=27.5°)的混合结构.焙烧温度升高,产生金红石相TiO2的量增加(吴大旺等,2012).在金红石型与锐钛矿型并存的情况下,锰氧化物优先与锐钛矿型TiO2相互作用(徐海涛等,2012),因此,焙烧温度增加至600 ℃时金红石型结构的出现是催化剂活性降低的原因之一.另外,500 ℃焙烧后的催化剂的XRD图中无明显的Mn或Ce氧化物的衍射峰,说明Mn、Ce活性组分在载体表面高度分散或形成了无定形结构,使得催化剂具有更好的催化活性.

|

| 图 8 不同焙烧温度下20%Mn0.85-Ce0.15/TiO2催化剂XRD图谱 Fig.8 XRD patterns of catalyst 20%Mn0.85-Ce0.15/TiO2 of different calcination temperature |

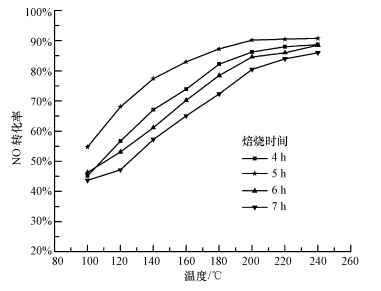

对20%Mn0.85-Ce0.15/TiO2催化剂进行不同焙烧时间的研究,选取焙烧时间为4、5、6、7 h.图 9是该系列催化剂的脱硝活性曲线.从图 9可以看出,反应温度为160 ℃时,不同焙烧时间(4、5、6、7 h)下20%Mn0.85-Ce0.15/TiO2催化剂对NO的转化率依次为74%、83%、70%、65%,可见随着焙烧时间的延长,NO转化率先增大后减小.焙烧时间为5 h时,催化剂活性最好.焙烧时间过长,会破坏催化剂孔道结构,进而影响其比表面积.

|

| 图 9 不同焙烧时间下20%Mn0.85-Ce0.15/TiO2催化剂脱硝活性 Fig.9 Selective catalytic reduction(SCR)activity of catalyst 20%Mn0.85-Ce0.15/TiO2 of different calcination time |

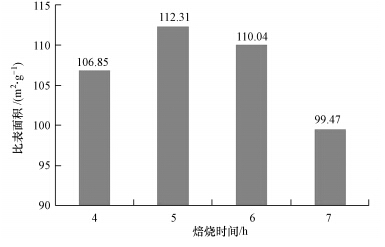

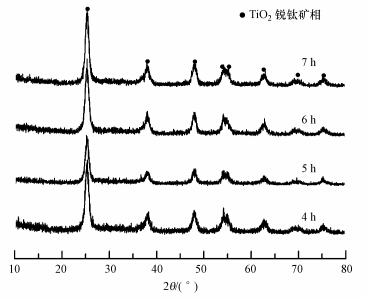

图 10给出了不同焙烧时间下20%Mn0.85-Ce0.15/TiO2催化剂的比表面积的大小,可以看出,焙烧5 h的20%Mn0.85-Ce0.15/TiO2催化剂拥有最大比表面积,其它焙烧时间下催化剂的比表面积均变小,但与最大比表面积相差不大,均在99 m2 · g-1以上.对不同焙烧时间下20%Mn0.85-Ce0.15/TiO2催化剂进行XRD分析(图 11),发现不同焙烧时间下,催化剂20%Mn0.85-Ce0.15/TiO2出现的衍射峰基本相同,均为TiO2锐钛矿峰,无其他杂峰,该特征峰在25.58°时峰值最大.可见,焙烧温度相同时,焙烧时间改变不会造成20%Mn0.85-Ce0.15/TiO2催化剂的晶相结构发生转变.

|

| 图 10 不同焙烧时间下20%Mn0.85-Ce0.15/TiO2催化剂比表面积 Fig.10 Surface area of catalyst 20%Mn0.85-Ce0.15/TiO2 of different calcination time |

|

| 图 11 不同焙烧时间下20%Mn0.85-Ce0.15/TiO2催化剂XRD图谱 Fig.11 XRD patterns of catalyst 20%Mn0.85-Ce0.15/TiO2 of different calcination time |

以TiO2为载体,过渡金属Mn和稀土元素Ce为活性组分,采用溶胶凝胶法制备的Mn-Ce/TiO2催化剂应用于低温NH3选择催化还原NO的反应.结果发现,当Mn与Ce的负载比例为0.85 ∶ 0.15,(Mn+Ce)质量分数为20%,焙烧温度为500 ℃,焙烧时间为5 h时,Mn-Ce/TiO2催化剂晶相为锐钛矿型结构,比表面积最大,脱硝性能最好.当反应温度为160 ℃时,该催化剂对NO转化率为83%,反应温度200 ℃时,NO转化率达到90%.

| [1] | Eige nmann F,Maciejewski M,Baiker A. 2006. Selective reduction of NO by NH3 over manganese-cerium mixed oxides: Relation between adsorption,redox and catalytic behavior [J]. Applied Catalysis (B: Environmental),62(3/4): 311-318 |

| [2] | 郝吉明,马广大,王书肖. 2010.大气污染控制工程(第3版) [M].北京: 高等教育出版社.378-380 |

| [3] | Jin R B,Liu Y,Wu Z B,et al.2010.Low-temperature selective catalytic reduction of NO with NH3 over Mn-Ce oxides supported on TiO2 and A12O3: A comparative study[J].Chemosphere,78(9): 1160-1166 |

| [4] | Li J H,Chen J J,Ke R,et al.2007.Effects of precursors on the surface Mn species and the activities for NO reduction over MnOx/TiO2 catalysts [J].Catalysis Communications,8(12): 1896-1900 |

| [5] | Liu F D,Asakura K,He H,et al.2011.Influence of calcination temperature on iron titanate catalyst for the selective catalytic reduction of NOx with NH3[J].Catalysis Today,164(1): 520-527 |

| [6] | Qi G S,Yang R T.2003.Low-temperature selective catalytic reduction of NO with NH3 over iron and manganese oxides supported on titania [J].Applied Catalysis (B: Environmental),44(3): 217-225 |

| [7] | Qi G S,Yang R T,Chang R.2004.MnOx-CeO2 mixed oxides prepared by co-precipitation for selective catalytic reduction of NO with NH3 at low temperatures [J].Applied Catalysis (B: Environmental),51(2): 93-106 |

| [8] | Uddin M A,Shimizu K,Ishibe K,et al.2009.Characteristics of the low temperature SCR of NOx with NH3 over TiO2 [J].Journal of Molecular Catalysis A: Chemical,309(1/2): 178-183 |

| [9] | 吴大旺,张秋林,林涛,等.2012.焙烧温度对Mn-Fe/CeO2-TiO2催化剂低温NH3选择性催化还原NO的影响[J].化学研究与应用,24(5): 705-709 |

| [10] | 吴彦霞,房晶瑞,雷本喜,等.2013.载体的制备条件对Mn-Ce/TiO2催化剂脱硝活性的影响[J].武汉理工大学学报,35(7): 37-41 |

| [11] | 徐海涛,金保昇,张亚平,等.2012.MnOx/TiO2催化剂的制备及其低温NH3选择性催化还原NO性能[J].东南大学学报(自然科学版),42(3): 463-467 |

| [12] | 周愉千,刘超,宋鹏,等.2012.CeOx/AC催化剂NH3选择性催化还原NO[J].环境工程学报,6(8): 2720-2724 |

| [13] | 朱洪法,刘丽芝.2011.催化剂制备及应用技术[M].北京: 中国石化出版社.146-157 |

| [14] | Zhu Z P,Liu Z Y,Niu H X,et al.2000.NO-NH3-O2 reaction catalyzed by V2O5/AC at low temperatures [J].Science in China Series (B: Chemistry),43(1): 51-57 |

2015, Vol. 35

2015, Vol. 35