稳定/固化(Stabilization/Solidification,简称S/S)技术是目前处置含重金属废弃物的一种较为经济有效的重要方法(Halim et al., 2004;王琦等,2013;李克亮等,2013).传统的水泥稳定/固化技术采用的固定化材料主要是普通硅酸盐水泥,存在固化体较为单一,固化体系的耐久性低、抗腐蚀性差等不足(孟丽峰等,2010).以粉煤灰、偏高岭土、工业废渣等含硅铝酸盐物质为主要材料的新型稳定/固化体系——地聚合物材料开始在核废液处理方面崭露头角,并以强度高、耐酸性好、抗渗性强等优良性能得到世界各国的广泛关注(徐建中等,2006;Xu et al., 2008; Aly et al., 2006),成为治理环境污染和解决能源日益短缺问题的一项新举措.

目前,国内(郑娟荣等,2004)关于地聚合物稳定/固化重金属离子的研究主要集中在固化体的制备及其性能测试方面,配置的原材料以低钙粉煤灰、偏高岭土为主,较为单一(Lloyd et al., 2005;Fernández-Jiménez et al., 2005).实验室条件下主要以单个重金属离子的掺入为研究目标,关于不同重金属离子单独或者多种互掺的选择性固化研究较少.目前,用于研制地聚合物的原材料主要为硅铝质含量相对较高的偏高岭土、低钙粉煤灰等,其单一性和局限性也限制了地聚合技术共处置多种工业固体废弃物的发展.为了拓宽地聚合物制备的原材料选用范围,本文采用粉煤灰、煤矸石、硅粉等工业废弃物材料,制备出一种新型的高性能地聚合物,以丰富地聚合物原材料的选择.同时,运用正交试验设计方法,获得力学性能优良的基体配方,在此基础上以基体的抗压强度、浸出毒性作为稳定/固化效应的表征量,对重金属离子(Co2+、Cr3+、Zn2+、Ni2+)进行差异性固化研究,以期为地聚合物对多离子共掺的稳定/固化效果研究提供基础性实验数据.

2 材料与方法(Materials and methods) 2.1 原料与试剂试验使用的原材料主要有粉煤灰(CFA)、煤矸石(G)、水泥(C)等,主要化学成分见表 1.其中,粉煤灰的氧化钙含量大于10%,参照国家标准GB/T1596—2005《用于水泥和混凝土中的粉煤灰》,属于C类高钙灰;煤矸石经由800 ℃煅烧热处理后分解成活性较高的玻态化偏高岭石,再经粉碎、筛分后获得粒径范围为160~200目的颗粒(王文宗等,2010);试验用水泥(P · O52.5)由淮南市八公山水泥厂提供,主要性能指标见表 2.

| 表 1 主要原料的化学组成 Table 1 Chemical composition of raw materials |

| 表 2 水泥的性能指标 Table 2 Property index of cement |

试验采用微硅灰(SiO2含量为96.1%,比表面积为2.2×104 m2 · kg-1)调整干料的硅铝比;参照GB8076-97《混凝土外加剂》标准,减水剂采用NF-高效减水剂,硫酸钠含量小于10%,减水率为10%~11%;碱性激发剂采用氢氧化钠(分析纯,NaOH含量>99.2%)调节的水玻璃(含Na2O 10.36%,SiO2 30.10%,模数M=n(SiO2)/n(Na2O)=3.0),调节后的模数为1.0且保持固含量40.46%不变.为了避免阴离子的干扰,试验统一使用硝酸盐:硝酸钴(Co(NO3)2·6H2O)、硝酸铬(Cr(NO3)3·9H2O)、 硝酸 锌(Zn(NO3)2·6H2O)、硝酸镍(Ni(NO3)2·6H2O),均为分析纯.

试验采用L9(34)正交试验设计表进行地聚合物基体的配方设计,以不同养护龄期的抗压强度为试验指标,研究三水平四因素(表 3)对地聚合物力学性能的影响.

| 表 3 因素水平表 Table 3 Factors and levels |

试验采用煅烧煤矸石、高钙粉煤灰代替60%的普通硅酸盐水泥,通过氢氧化钠调节后的水玻璃激发,制备力学性能优良的新型地聚合物基体,并进一步研究煤矸石-粉煤灰基地聚合物对多种重金属离子的固化效果.成型时采用规格为40 mm×40 mm×40 mm的模具带模养护至不同龄期,测试其抗压强度.

重金属固化体的制备优选了抗压强度性能最佳的试样配方,采用物理掺杂的方法,将重金属盐在干燥条件下与原材料共混,成型及养护方法与上述条件一致.通过抗压强度测试和浸出毒性试验,研究重金属离子掺量对地聚合物强度性能的影响,并初步评估煤矸石-粉煤灰基地聚合物的固化稳定性.同时,采用XRD、傅里叶转换红外光谱(FI-IR)、扫描电镜(SEM)对制备的试样进行分析和微观性能表征,进一步探究煤矸石-粉煤灰基地聚合物的稳定/固化效应.

2.3 分析测试方法重金属浸出毒性鉴别参照GB5085.3—2007《危险废物鉴别标准-浸出毒性鉴别》.其中,浸出液的制备方法参照GB5086.2—1997《固体废物浸出毒性浸出方法水平振荡法》进行,并用原子吸收光谱仪(Aanalyst100)测定浸出液中重金属离子的浓度.

3 结果与讨论(Results and discussion) 3.1 煤矸石-粉煤灰基地聚合物基体优化配方设计表 4为正交设计表及抗压强度结果,可以看出,4号试样的早期(7 d内)强度达到58.4 MPa,表明试验条件和养护方式较为理想;所有基体试样的28 d抗压强度较7 d时都有显著提高.

| 表 4 正交设计表及试验结果 Table 4 Orthogonal projection form and the results |

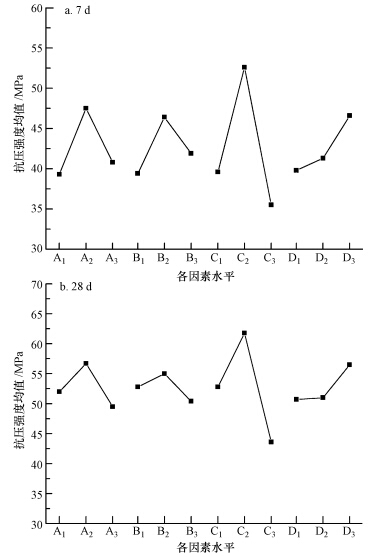

图 1为各因素与试验指标(抗压强度)的关系趋势图.由图 1分析可知,从趋势图的整体起伏来看,养护温度(C)对试样抗压强度的影响程度最为明显.当养护温度达到40 ℃时,抗压强度达到最大.养护温度继续增大时,试样的抗压强度明显下降.这是由于地聚合物基体中孔径的大小和累计孔径体积随着养护温度的升高而增大(Rovnaník,2010).过高的养护温度会使孔径体积膨胀过大,造成基体内部结构受损.由图 1b可知,即使在20 ℃的养护温度下,基体试样的28 d抗压强度也达到50 MPa以上,考虑到试验的能源消耗,优化方案选择水平C1(养护温度20 ℃);因素A(煤矸石和粉煤灰的质量比)对试样抗压强度的影响也较为明显.试验采用的煤矸石经过煅烧后具备优良的火山灰活性和水硬性(朱明秀等,2006).在改性水玻璃的激发作用下,煅烧煤矸石中的Si—O键和Al—O键不断被破坏,进而迅速解聚并连生聚合,形成相互交织的C—S—H凝胶.在一定范围内,煅烧煤矸石掺入量的不断增加将有效促进火山灰反应平衡的正向进行,从而产生更多高强度的胶凝材料结构.而高钙粉煤灰的掺入,增加了基体内部的孔隙率,有助于基体表面的水分迁移和扩散,促进水化反应的进行.部分高钙粉煤灰颗粒还会与水泥水化产生的Ca(OH)2发生二次火山灰反应,并形成C—S—H凝胶(魏风艳等,2005). 此外,因素B(微硅灰的掺量)和因素D(养护湿度)也都存在一个最佳值,考虑到试验的可操作性,试验优方案采取水平B2(微硅灰掺量7%)和D3(养护湿度95%).

|

| 图 1 因素与指标的关系趋势图 Fig. 1 Relationship between factors and indicators |

综上分析,最终确定煤矸石-粉煤灰基地聚合物的最优配方和养护方式为C1、A2、B2、D3,即煤矸石和粉煤灰的质量比m(G)∶ m(CFA)=7 ∶ 3、微硅灰7%、养护温度20 ℃、养护湿度95%.

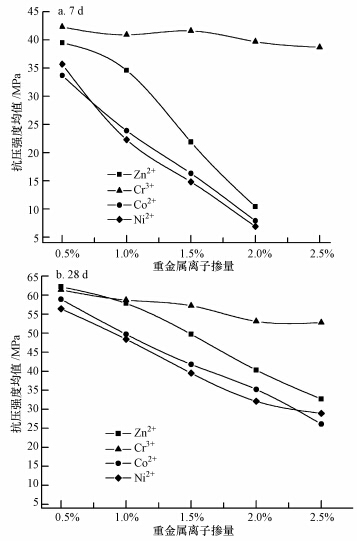

3.2 固化重金属对煤矸石-粉煤灰基地聚合物抗压强度的影响图 2分析显示,Co2+和Ni2+的引入对固化体抗压强度的影响颇为明显.随着Co2+、Ni2+掺量的增加,固化体抗压强度均呈线性下降,且下降趋势非常接近.相对于7 d抗压强度的下降幅度,28 d时的下降幅度显得较为平缓.分析认为,固化的重金属离子主要通过化学键聚合及物理包覆作用稳定在地聚合物中(Zhang et al., 2007),过多的添加会破坏相对平衡的聚合物结构,从而导致固化体抗压强度的降低.当Co2+、Ni2+掺量为0.6%时,固化体的7 d抗压强度达到30 MPa以上,28 d的抗压强度更是接近55 MPa,足以满足资源化利用的要求.对Zn2+而言,固化体对其有一个明显的理想固化量.从图 2a可以看出,随着Zn2+掺量的不断增加,固化体的抗压强度先是缓慢下降,当Zn2+掺量达到1.0%并继续增加时,抗压强度迅速下降.与之对应的图 2b中,28 d的抗压强度在1.0%节点以后的下降幅度则较为平缓,这一特征与Co2+、Ni2+的类似,固化体28 d的抗压强度降低的幅度均有所放缓,表明养护中后期地聚合物对Co2+、Ni2+、Zn2+有着良好的相容性.与Co2+、Ni2+、Zn2+固化体抗压强度的变化规律有着明显的不同,Cr3+的掺入对固化体抗压强度的影响不大.在图 2b中,不同掺量的Cr3+对应固化体的抗压强度基本都在50 MPa以上,这表明Cr3+固化体不仅具备较高的力学性能,增容比也较低,稳定/固化系统对Cr3+的相容性很好.

|

| 图 2 不同重金属离子对固化体抗压强度的影响(图 2a中部分重金属离子掺量为2.5%时,固化体存在裂纹或者抗压强度过小,图中未作标示) Fig. 2 Effect of different heavy metals on compressive strength |

综上分析可知,相同掺量下,各重金属离子对固化体抗压强度的影响程度均有所差异,地聚合物稳定/固化系统对重金属离子的固化效果有着明显的离子差异性.

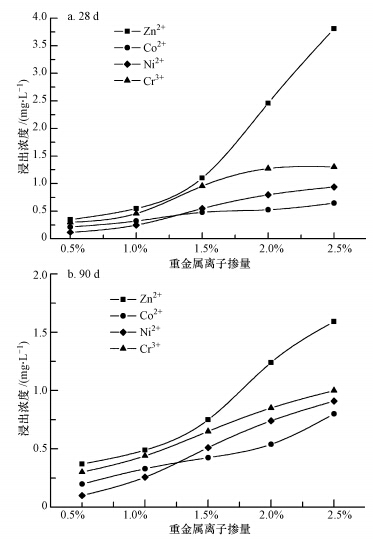

3.3 固化体的浸出毒性试验试验在标准条件下将重金属离子固化体分别养护至28 d、90 d,通过浸出毒性对比,研究地聚合物的固化稳定性,试验结果见图 3.由图 3可知,随着各重金属离子掺量的增大,固化体的浸出毒性均呈现出不同程度的上升.相同的离子掺量下,养护90 d的重金属固化体的浸出毒性总体略低于28 d的固化体,Zn2+表现的尤为明显.这是因为随着养护龄期的延长,地聚合物中的水泥水化和火山灰反应逐步完全,反应生成的聚合物凝胶构成了更加致密的三维网络结构,对重金属离子的物理包容和束缚作用更大,因而不易浸出,稳定性良好(Xu et al., 2008; Aly et al., 2006).

|

| 图 3 不同养护龄期的重金属浸出毒性对比 Fig. 3 Leachate concentration contrast of different curing periods among heavy metals |

结合图 3a和3b可知,Co2+、Ni2+和Cr3+固化体的浸出毒性随着离子掺量的增加上升平缓,最高浸出浓度均在1.5 mg · L-1以下,远远低于国家规定的浸出毒性标准值.而Zn2+的浸出浓度受离子掺量的影响较大,当掺量继续增加到1.5%后,固化体的浸出毒性几乎呈直线上升.分析认为,Zn2+通过化学键结合和物理包容作用被稳定/固化在地聚合物的内部和表面,当掺加量超过临界值时,由于Zn2+的半径较大,表面积较大,部分Zn2+无法继续被化学键结合和物理包容,只能通过物理吸附作用停留在固化体表面(金漫彤等,2007).结合力较弱,难以持续维稳,过量的Zn2+就会容易浸出.

由以上分析可知,地聚合物稳定/固化系统对重金属离子(Co2+、Cr3+、Zn2+和Ni2+)的固化稳定性良好,在一定掺量范围内,重金属离子的浸出浓度均低于国家规定标准.因此,Co2+、Cr3+、Zn2+和Ni2+的理想固化量主要参考抗压强度的要求,以28 d抗压强度达到40 MPa为基准,Co2+、Cr3+、Zn2+和Ni2+的理想固化量分别为1.5%、2.5%、2.0%、1.5%.

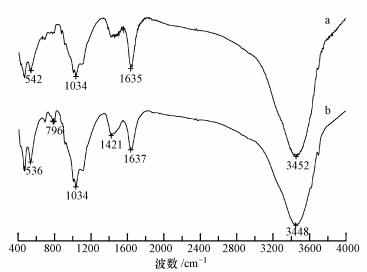

3.4 固化体的微观性能分析试验以Zn2+为例,对养护28 d的纯地聚合物和Zn2+固化体(掺量为2.0%)进行FI-IR分析,结果见图 4.在图 4显示的FI-IR图谱中,3452 cm-1和1635 cm-1附近出现的吸收峰分别对应水中—OH的伸缩振动、H—O—H的弯曲振动;在1034 cm-1处为Si—O—Si和Si—O—Al伸缩振动峰,542 cm-1附近为Si—O—Al对称伸缩振动峰.通过对比图 4曲线a和b会发现,上述部分特征峰发生了偏移,这可能是Zn2+的引入导致固化体中阴离子基团之间的键强度发生了变化.此外,曲线b中在796 cm-1处出现了两个连续的Si—O—Si/ Si—O—Al弯曲振动峰,曲线a对应位置则未出现,这些都表明Zn2+参与了地聚合物的聚合反应过程.

|

| 图 4 固化Zn2+前后地聚合物的FI-IR图谱(a.纯地聚合物;b.Zn2+固化体) Fig. 4 FI-IR spectrum of Zn2+ geopolymer before and after solidification |

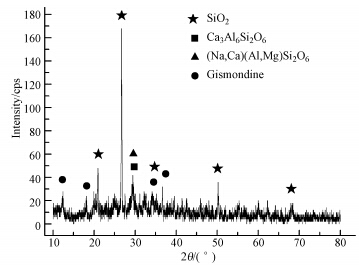

图 5为养护28 d的Zn2+固化体的XRD图谱,由原材料粉煤灰、煤矸石等带入的SiO2特征峰较为明显,同时在低角度区域(2θ﹤40°)检测出了类沸石矿物斜方钙沸石(Gismondine)的特征峰.而由Na、Ca、Mg等元素与Si、Al、O键合生成的(Na,Ca)(Al,Mg)Si2O6、Ca3Al6Si2O6等碱金属聚合物为地聚合物的形成提供了较好的碱性环境,增大了反应体系的碱度,有利于聚合反应的进行(段瑜芳,2008).

|

| 图 5 Zn2+固化体的XRD图谱 Fig. 5 XRD patterns of Zn2+ geopolymer |

图 6为纯地聚合物及固化体养护28 d后的SEM图片.纯地聚合物的整体结构致密紧凑,表面分布的粉煤灰和煤矸石颗粒被聚合物凝胶紧密包裹(图 6a),断面有片状和网状结构层层交织(图 6b),宏观上表现为地聚合物具有较高的强度.试验选取离子相容性较好的Zn2+、Cr3+固化体进行SEM图片分析,从图 6c和6d可以看出,Zn2+、Cr3+固化体表面都有类似鱼鳞片状的产物生成,呈现出了层叠交错、致密平整的结构特点,而且层间空隙大小不一、交错分布,这样有助于固化体粒子之间传递应力,使重金属固化体保持良好的力学性能.正是由于这样层层交织的结构特点,固封的重金属离子(Zn2+、Cr3+)被牢牢包容在聚合体内,不易流失,在宏观上表现出了良好的固化稳定性.

|

| 图 6 纯地聚合物及固化体的SEM图片(a.纯地聚合物的表面,b.纯地聚合物的断面,c. Zn2+固化体,d.Cr3+固化体) Fig. 6 SEM images of Zn2+ geopolymer |

1)煤矸石-粉煤灰基地聚合物基体优化配方及养护条件为:煤矸石和粉煤灰的质量比7 ∶ 3、微硅灰7%、养护温度20 ℃、养护湿度95%.

2)相同掺量下,各重金属离子对固化体抗压强度的影响程度均有不同,都表现出了良好的相容性和力学性能.以28 d抗压强度达到40 MPa为基准,Co2+、Cr3+、Zn2+和Ni2+的理想固化量分别为1.5%、2.5%、2.0%、1.5%,地聚合物的固化稳定性良好,满足国家规定的浸出毒性标准和资源化利用的要求.

3)试验以Zn2+为例,对重金属固化体的微观性能进行了研究,发现Zn2+固化体体系中出现了Si—O—Si/Si—O—Al弯曲振动峰,部分特征峰发生了偏移,表明重金属离子Zn2+参与了聚合物反应过程;有类沸石矿物斜方钙沸石出现;(Na,Ca)(Al,Mg)Si2O6、Ca3Al6Si2O6等碱金属聚合物的形成为聚合反应提供了良好的碱性条件,有利于聚合反应的进行;固化体表面生成了鱼鳞片状的产物,结构紧密,较好地解释了固化体具有较高的抗压强度和固化稳定性等问题.

4)实验结果证实了采用煤矸石-粉煤灰基制备地聚合物这一新型胶凝材料的优越性,丰富了地聚合物原材料的选择,有助于煤系废物的资源化利用.

| [1] | Aly Z, Vance E R, Perera D S, et al. 2008. Aqueous leachability of metakaolin-based geopolymers with molar ratios of Si/Al=1. 5-4 [J]. Journal of Nuclear Materials, 378(2): 172-179 |

| [2] | 段瑜芳. 2008. 碱激发煤矸石基胶凝材料及水化机理的研究[D]. 上海: 同济大学 |

| [3] | Fernández-Jiménez A, Palomo A, Criado M. 2005. Microstructure development of alkali-activated fly ash cement: A descriptive model [J]. Cement and Concrete Research, 35(6): 1204-1209 |

| [4] | Halim C E, Amal R, Beydoun D, et al. 2004. Implications of the structure of cementitious wastes containing Pb(Ⅱ), Cd(Ⅱ), As(V), and Cr(Ⅵ) on the leaching of metals[J]. Cement and Concrete Research, 34(7): 1093-1102 |

| [5] | 金漫彤, 张琼, 楼敏晓, 等. 2007. 粉煤灰用于土壤聚合物固化重金属离子的研究[J]. 硅酸盐通报, 26(3): 467-471 |

| [6] | 李克亮. 2013. 碱激发水泥固化重金属和放射性金属分析[J]. 建筑材料学报, 16(2): 310-314 |

| [7] | Lloyd R R, Provis J L, Van Deventer J S J. 2009. Microscopy and microanalysis of inorganic polymer cements. 2: the gel binder[J]. Journal of Materials Science, 44(2): 620-631 |

| [8] | 孟丽峰, 郑娟荣. 2010. 粉煤灰基地质聚合物固化Pb2+的化学形态分析[J]. 硅酸盐通报, 29(5): 1031-1035 |

| [9] | Rovnaník P. 2010. Effect of curing temperature on the development of hard structure of metakaolin-based geopolymer[J]. Construction and Building Materials, 24(7): 1176-1183 |

| [10] | 王文宗, 汪智勇, 张文生. 2010. 煤矸石的活化过程及其胶凝活性[J]. 中国建材科技, (6): 32-36 |

| [11] | 王琦, 王起, 闵海华. 2007. 我国危险废物固化处理技术的探讨[J]. 环境卫生工程, 15(5): 57-59 |

| [12] | 魏风艳, 吕忆农, 兰祥辉, 等. 2005. 粉煤灰水泥基材料的水化产物[J]. 硅酸盐学报, 33(1): 52-56 |

| [13] | 徐建中, 周云龙, 唐然肖. 2006. 地聚合物水泥固化重金属的研究[J]. 建筑材料学报, 9(3): 341-346 |

| [14] | Xu J Z, Zhou Y L, Chang Q, et al. 2006. Study on the factors of affecting the immobilization of heavy metals in fly ash-based geopolymers[J]. Materials Letters, 60(6): 820-822 |

| [15] | Zhang Y S, Sun W, Chen Q L, et al. 2007. Synthesis and heavy metal immobilization behaviors of slag based geopolymer[J]. Journal of Hazardous Materials, 143(1/2): 206-213 |

| [16] | 郑娟荣,覃维组,张涛.2004. 碱-偏高岭土胶凝材料的凝结硬化性能研究[J]. 湖南大学学报(自然科学版),(4): 60-63 |

| [17] | 朱明秀, 闫小梅, 潘志华. 2006. 煤矸石的热力-化学复合活化研究[J]. 南京工业大学学报(自然科学版), 28(3): 15-19 |

2015, Vol. 35

2015, Vol. 35