啤酒酿造行业是我国食品制造行业中的重要组成部分,2012年我国啤酒产量达到4778.85×104 t(国家统计局报告,2013),同比增幅9.87%,连续11年保持啤酒生产量世界第一.啤酒酿造是典型的重污染行业,由于啤酒生产工艺的特点,在其生产过程中消耗大量热能和电能,同时排放以CO2为代表的温室气体以及以COD为代表的水体污染物,带来巨大的环境污染(Rivera,2009).需利用科学方法对啤酒的全生命周期过程进行分析,发现高污染、高能耗的生产阶段,为管理者实施清洁生产方案决策提供重要的技术支持.

生命周期评价(life cycle assessment)是一种评价产品从原材料采集,到产品生产、运输、销售、使用、回用、维护和最终处置整个生命周期阶段有关的环境影响负荷的方法.利用该方法可以对产品“从摇篮到坟墓”整个生产过程分段进行分析,从而诊断各生产阶段中存在的问题和污染主要来源,因此利用生命周期评价理论来对产品进行分析能够更直观快捷的找出能耗高、物耗高、污染重的部位及环节,是评价产品环境影响的国际标准化方法(杨建新,2001).

目前国内外部分学者对啤酒开展了生命周期评价的研究.Koroneos等(2005)、Pizzigallo等(2008)、Point等(2012)、Sanyé等(2012)、刘妍(2008)利用生命周期评价的方法对不同地区的啤酒生产过程进行研究.任辉等(2006)以吉林市某品牌啤酒为例,将啤酒生产分成酿造、包装和蒸气生产3个子系统进行生命周期评价.杨迪等(2013)对麦芽进行生命周期评价研究,李贞宇等(2010)、周冉等(2012)利用生命周期评价方法对农作物种植进行了研究.总的来看,现有的啤酒方面的生命周期评价研究主要集中于啤酒的酿造阶段,而原材料种植阶段和原材料制备阶段作为上游环节,并没有纳入到研究范围内,而将啤酒原料种植作为研究起点,啤酒产品灌装为终点,形成扩大化的系统进行生命周期评价尚未有较为系统的研究.

本文以大连某啤酒厂为例,在啤酒酿造阶段的基础上,将原料种植阶段、麦芽制备阶段纳入到系统边界内,扩大生命周期评价的研究范围,建立清单数据库,计算各生产阶段的各类环境影响,确定啤酒生产中造成环境污染的主要阶段和主要环境影响类型,为我国啤酒的生命周期评价的相关研究提供数据.

2 啤酒的生命周期评价(Life cycle assessment of beer production) 2.1 评价目的利用德国PE公司开发的生命周期评价软件Gabi5.0,对啤酒生产过程进行生命周期评价.根据评价结果确定啤酒生命周期的主要环境影响因素,分析啤酒生命周期中能耗高、物耗高、污染重的阶段,为啤酒行业有针对性的污染治理提供科学依据,有效推动啤酒行业的清洁生产和和可持续发展.本文LCA的功能单位为1 t啤酒.

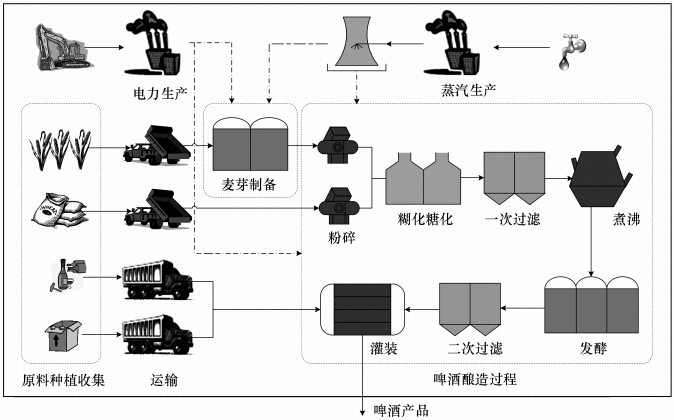

2.2 研究范围定义本文针对啤酒从原料种植到灌装出厂的生产过程进行研究,故研究的系统范围包括:大麦和水稻等一级原料种植和运输、麦芽和大米等二级原料制备和运输、电力生产和热能生产、啤酒的酿造过程.本文的系统范围见图 1,根据本文的系统边界及 啤酒酿造工艺,选取啤酒生产的主要阶段包括:

|

| 图 1 啤酒生命周期评价系统边界 Fig. 1 System boundaries of LCA analysis in beer production |

①原料种植阶段(种植);②麦芽制备阶段(制麦);③原料粉碎阶段(粉碎);④糊化糖化阶段(糊化糖化);⑤麦汁一次过滤阶段(一次过滤);⑥麦汁煮沸阶段(煮沸);⑦冷却发酵阶段(发酵);⑧麦汁二次过滤阶段(二次过滤);⑨产品灌装贴标装箱阶段(灌装).其中电力生产和热能生产中所需煤炭的开采、运输均在研究范围内.考虑到研究的内容主要围绕啤酒生产,因此啤酒产品的销售、消费及啤酒产品外包装的回收并不在本文的研究范围内.

2.3 清单分析制定的清单中:输入原料有麦芽、大米、淀粉、酒花、酵母、水等,其他辅料包括标签纸、纸箱、硅藻土、玻璃和瓶盖等.能源消耗主要涉及热能和电能消耗,电能及蒸气由燃烧煤炭提供,排放废物为废水、固体废弃物及燃料燃烧产生的废气等.设备在运行期间产生的噪声污染在本文中忽略不计.麦芽制备阶段产生的CO2完全回收供本阶段运行.糊化糖化、煮沸、发酵阶段产生的CO2在灌装过程全部回收利用,仅有少量泄漏,均在可控范围内,发酵冷却水循环利用.

原料种植阶段中以生产1 t啤酒所需原料量折算种植过程的资源损耗和环境排放.种植过程的原料消耗以及污染物排放的相关数据由麦芽种植园区及原料供应商提供,资源消耗考虑土地和生产化肥消耗的矿藏及能源,环境排放考虑生产化肥、矿石开采及种植过程中的废气(包括SO2、NOx、NH3、N2O等)和废水(包括NH+4-N、NO-3-N、总磷等)排放以及少量的重金属排放.

麦芽制备阶段的原料消耗和能源消耗以制麦车间生产运行数据为主,啤酒酿造各阶段的原料消耗和能源消耗均以目标啤酒厂近3年的年度生产数据为基础,结合目标啤酒厂年产量折算出生产1 t啤酒中各阶段的原料消耗和能源消耗,取平均值获得.由于各地啤酒酿造工艺及技术手段不同,吨酒耗水量在5~15 t之间,目标啤酒厂吨酒耗水量为9.43 t,处于平均水平,因此作为代表性数值进行计算.排放数据中粉尘、SO2、NOx等其他污染物排放量均由企业及环境监测部门提供.CO2排放主要来源于煤炭燃烧,其排放量根据经验公式进行计算(朴文华,2012).部分燃煤产生的污染物数值来源于PE公司生命周期评价软件Gabi5.0中的经验数值.

在清单中,所有蒸气和电力均来源于煤炭燃烧.由于数据获取渠道有限,煤炭资源的开采、运输以及电力传输过程的能源消耗及污染物排放等相关数据来源于中国统计年鉴(2010—2012)和中国生命周期参考数据库(CLCD)(刘夏璐,2010).啤酒生产全生命周期的物质输入输出清单详见表 1.

| 表 1 啤酒生产资源、能源消耗及污染物排放数据 Table 1 Resource,energy consumption and emission inventory of beer production |

环境影响负荷分析是运用评价模型将清单数据转换为可比较的环境影响指标并进行评估的过程,主要包括分类,特征化,归一化,加权评估等.目前有多种影响评价模型和软件,本文使用目前被广泛应用的生命周期评价软件Gabi 5.0进行建模与计算,评价模型为荷兰Leiden大学环境科学中心开发的CML2001Dec07特征化模型.

2.4.1 分类根据啤酒生产过程的清单分析,将其环境影响类型分为温室效应潜值(GWP)、富营养化潜值(EP)、酸化潜值(AP)、非生物资源消耗潜值(ADP)、人体潜在毒性潜值(HTP)和光化学毒性潜值(POCP).CML2001Dec07模型中各环境影响类型的特征化、归一化及权重因子见表 2.其中归一化基准值为Gabi5.0软件中CML2001Dec07模型的全球标准值,由于权重因子数据来源有限,数值采用Gabi5.0软件中的CML2001Dec07模型下的缺省值.

| 表 2 CML2001Dec07模型下环境影响类型特征化、归一化基准值及权重因子 Table 2 Characterization,normalization, and weighting factors in CML2001Dec07 method |

由于每种污染物对环境的影响都有其固有特征,且影响程度也不尽相同,需要对每种污染物进行特征化,将啤酒生产过程的排放物质统一转化成标准参照物的影响值.该过程通过特征因子乘以污染物排放量得到环境影响潜值的大小,计算结果如表 3所示.

| 表 3 啤酒生产生命周期环境影响特征化结果 Table 3 Characterization of life cycle impact assessment in beer production |

为比较啤酒生产各阶段的环境影响程度和参数结果的大小,需要将特征化结果进行归一化处理,本文采用CML2001Dec07全球范围内的温室效应、酸化、富营养化、非生物资源消耗、人体潜在毒性、光化学毒性的归一化基准.具体归一化结果详见表 4.

| 表 4 啤酒生产生命周期环境影响潜值归一化结果 Table 4 Normalization of life cycle assessment in beer production |

本文采用CML2001Dec07模型中的环境影响权重值,对环境影响类型归一化结果进行加权评估,生命周期评价的加权结果详见表 5.

| 表 5 啤酒生产生命周期评价环境影响潜值加权结果 Table 5 Weighting result of life cycle assessment in beer production |

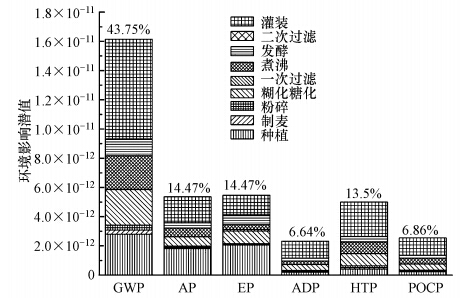

根据加权结果形成环境影响潜值柱状图,结果如图 2所示,啤酒生命周期环境影响由强至弱分别为:温室效应(GWP)、富营养化(EP)、酸化(AP)、人体潜在毒性(HTP)、光化学毒性(POCP)和非生物资源消耗(ADP).其中温室效应是啤酒生产对环境造成影响的主要因素,占据总环境影响的43.75%,富营养化和酸化次之,分别为14.77%和14.47%,其余三项占总环境影响的27.01%.GWP的环境负荷主要由原料种植、运输以及能源燃烧等过程中排放CO2等温室气体造成,而啤酒生产过程中电力制备、蒸气制备和加热过程主要通过燃煤产生,因此成为CO2的主要来源.EP的环境负荷来源于农作物种植施肥过程的径流淋溶的养分以及酿造过程产生的废水.AP的环境负荷来源于燃煤产生的SO2、NOx等物质.此外,燃煤产生的重金属等有毒物质、粉尘、过滤使用的硅藻土均会对人体产生影响.

|

| 图 2 啤酒生命周期环境影响潜值加权结果 Fig. 2 Weighting results of environmental impact during beer production |

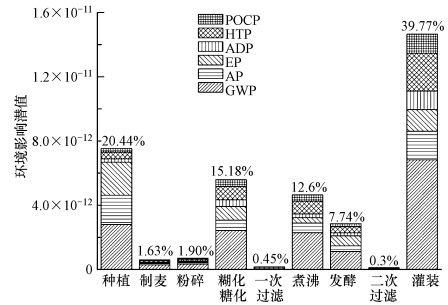

对啤酒生产过程9个阶段的环境影响潜值和不同影响类型在各阶段的比例做图,结果见图 3和图 4,由图 3可得啤酒生命周期中,各生产阶段对环境影响由强至弱分别为灌装阶段、种植阶段、糊化糖化阶段、煮沸阶段、冷却发酵阶段、粉碎阶段、麦芽制备阶段和两次过滤阶段.其中灌装阶段的环境影响远高于其他阶段,占总环境影响潜值的39.77%,主要贡献来源于 GWP,比例为46.62%.其次为种植阶段,占总环境影响潜值的20.44%,主要贡献来源于GWP、EP和AP,比例分别为37.17%、27.35%和24.16%.糊化糖化阶段和煮沸阶段也对环境产生一定影响,占15.18%和12.6%.其他环节的环境影响较小,主要原因为其资源与能源消耗小,排污较少.

|

| 图 3 啤酒各生产阶段环境影响潜值分布 Fig. 3 The distribution of Environmental impact potential value in beer production stage |

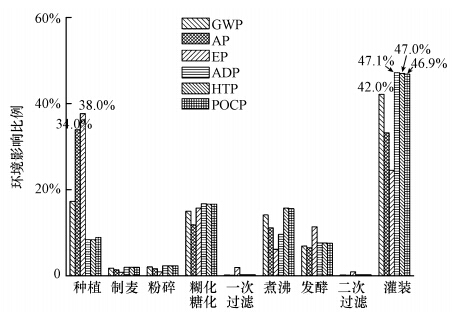

|

| 图 4 啤酒生产各阶段环境影响比例 Fig. 4 Proportion of environmental impact potential value in beer production stage |

由图 4可知,灌装阶段的GWP、ADP、HTP、POCP在啤酒生产过程的各阶段中占据最高的比例,分别为42.0%、47.1%、47.0%和46.9%,AP与种植环节基本持平,占据33.21%.主要原因为灌装阶段消耗大量蒸气和电能,制备蒸气的锅炉燃烧造成非再生资源煤炭的大量消耗,对ADP影响较大.燃煤排放大量的CO2,SO2和有毒物质,对大气环境和人体健康造成影响,同时灌装阶段因压力波动造成炸瓶产生的碎玻璃等废弃物也对环境产生一定影响.种植阶段具有最高的EP和AP环境影响比例,分别为34%和38%,主要由于种植阶段施肥过程的养分流失以及过度施肥造成的水体污染,AP的贡献来源于化肥的生产过程及农作物种植过程产生的酸性物质.

2.5.2 结果分析根据环境影响潜值的加权评估,可得出以下分析结果:

(1)啤酒生命周期中对环境影响最严重的是温室效应,主要由于燃煤产生的CO2等温室气体,因此降低煤炭消耗是有效降低温室气体排放的主要途径.

(2)灌装阶段是啤酒生命周期中高污染、高能耗的阶段.其原因为该环节消耗的大量蒸气和电能 需要靠燃煤提供,排放有害物质数量大、种类多.因 此减少蒸气和电能损耗,进而降低煤炭消耗是有效降低灌装阶段环境影响的关键.

(3)种植阶段的环境影响仅次于灌装阶段,主要体现在对富营养化的影响在各阶段中最高,富营养化的主要原因为种植阶段的肥料流失以及废水排放,因此需要通过科学施肥处理来解决.

(4)麦芽制备阶段和其他阶段环境影响潜值较小,对环境的影响能力有限.

由于不同的研究边界可对LCA的结果产生一定的影响.在本文的系统边界内,案例企业设置了简易的污水处理设备,对产生的废水进行了统一的处理,排放清单中的污水相关数据均为经污水处理设施处理过的排放数据,COD、BOD5、SS等参数均处于较低水平,这在一定程度上削减了富营养化对环境的影响,也是造成分析结果与目前普遍的啤酒生产污染类型不同的主要原因.

3 方案改进(System improvement)为达到降低啤酒生产对环境影响的目的,需降低煤炭消耗,削减温室气体的排放.目标啤酒厂对灌装阶段蒸气使用环节的相关工艺进行改进,减少蒸气损耗,进而减少相应的能耗.

针对灌装阶段共实施了4个清洁生产方案:①对灌装车间的蒸气输送管道进行技术改进,减少管道弯头,方向改变处采用弧线形弯头,缩短输送距离,降低蒸气压力波动,减少散热和泄漏.②在CO2回收储罐处设置空压机,将空压机冷却循环水作为CO2气化水浴,减少传统CO2气化的蒸气消耗.③回收煮沸阶段形成的二次蒸气供给灌装阶段使用.④灌装设备增加在线压力检测仪,随蒸气压力变化可自动调整酒液灌装速度,降低因炸瓶造成的蒸气损耗.方案实施前后灌装阶段蒸气及电能消耗量和其他排放物质对比情况见表 6,方案实施前后灌装阶段的环境影响潜值加权结果见表 7.

| 表 6 方案改进前后物质消耗和排放情况 Table 6 Consumption and emission inventory before and after project implementation |

由表 6和表 7可知,通过技术实施,可节约蒸气和电能247.66 MJ和4.46 kWh,按照1 t煤炭完全燃烧产生20900 MJ能量计算,每生产1 t啤酒可节约 燃煤12.6 kg.此外,由于降低炸瓶概率,碎玻璃、废纸等其他废物排放量进一步减少.灌装环节GWP由6.83×10-12降低至5.52×10-12,减少19.18%.AP、ADP、HTP、POCP分别削减了19.10%、19.48%、19.15%和19.41%.灌装环节的环境影响总值降低18.75%,一定程度上缓解了灌装环节对环境造成的影响.啤酒生命周期的GWP比例同比降低3.33%,削减程度较为明显.

| 表 7 方案改进前后灌装阶段环境影响潜值 Table 7 Environmental impact potential value of beer filling stage before and after project implementation |

1)通过扩大系统边界,对啤酒生命周期建立物质投入及排放清单,清单分析结果表明:生产1 t啤酒温室效应潜值、酸化潜值、富营养化潜值、非生物资源消耗潜值、人体潜在毒性潜值、光化学毒性潜值分别为1.62×10-11、5.36×10-12、5.47×10-12、2.46×10-12、5.00×10-12及2.54×10-12 kg,温室效应、富营养化和酸化是啤酒生产过程中主要的环境影响因素.

2)灌装环节的环境影响潜值为1.47×10-11 kg,占总环境影响潜值39.77%,是啤酒生产过程中高能耗、污染重的阶段.这是由于该阶段燃煤消耗量大,产生大量的CO2、SO2、NOx等大量有害物质,同时灌装过程投入和排放物质种类多、数量大,也对环境产生一定的影响.

3)原料种植环节环境影响潜值为7.53×10-12 kg,占总环境影响潜值20.44%,仅次于灌装环节,尤其是富营养化和酸化的影响较大,也应属于重点关注的阶段.而麦芽制备环节所造成的污染相较其他环节比较小.通过扩大系统边界可以使评价结果更全面,污染关键阶段分析更精确,技术整改资源分配更科学合理.

4)为降低啤酒生产的温室效应影响以及灌装环节的环境影响,结合啤酒企业生产特点,制定减少蒸气损耗的清洁生产方案,方案实施后,蒸气和电能消耗分别减少247.66 MJ和4.46 kWh,灌装环节温室效应潜值从6.83×10-12 kg减少至5.52×10-12 kg,削减比例达19.18%.啤酒的生命周期中温室效应潜值比例减少3.33%.按标煤计算,生产1 t啤酒可节省12.6 kg燃煤,以企业的平均产能,燃煤年节约量可达3150 t,具有一定的环境效益和经济效益.

| [1] | Koroneos C, Roumbas G, Gabari Z, et al. 2005. Life cycle assessment of beer production in Greece[J]. Journal of Cleaner Production, 13(4): 433-439 |

| [2] | 李贞宇, 王旭, 魏静, 等. 2010. 我国不同区域玉米施肥的生命周期评价[J]. 环境科学学报, 30(9): 1912-1920 |

| [3] | 刘夏璐, 王洪涛, 陈建, 等. 2010. 中国生命周期参考数据库的建立方法与基础模型[J]. 环境科学学报, 30(10): 2136-2144 |

| [4] | 刘妍. 2008. 浅析啤酒全生命周期中的清洁生产机会[J]. 环境科学与管理, 33(9): 186-190 |

| [5] | Pizzigallo A C I, Granai C, Borsa S. 2008. The joint use of LCA and emergy evaluation for the analysis of two Italian wine farms[J]. Journal of Environmental Management, 86(2): 396-406 |

| [6] | Point E, Tyedmers P, Naugler C. 2012. Life cycle environmental impacts of wine production and consumption in Nova Scotia, Canada[J]. Journal of Cleaner Production, 27: 11-20 |

| [7] | 朴文华, 陈郁, 张树深, 等. 2012. 基于LCA方法的水泥企业清洁生产审核[J]. 环境科学学报, 32(7): 1785-1792 |

| [8] | 任辉, 杨印生, 曹利江. 2006. 啤酒生产生命周期评价研究[J]. 农业机械学报, 37(2): 80-83; 90 |

| [9] | Rivera A, Gonzalez J S, Carrillo R, et al. 2009. Operational change as a profitable cleaner production tool for a brewery[J]. Journal of Cleaner Production, 17(2): 137-142 |

| [10] | Sanyé E, Oliver-SolàJ, Gasol C M, et al. 2012. Life cycle assessment of energy flow and packaging use in food purchasing[J]. Journal of Cleaner Production, 25: 51-59 |

| [11] | 杨迪, 石殿瑜, 佟恩杰, 等. 2013. 制麦生产环境影响及能源消费评价[J]. 酿酒科技, (3): 122-125 |

| [12] | 杨建新, 王如松, 刘晶茹. 2001. 中国产品生命周期影响评价方法研究[J]. 环境科学学报, 21(2): 234-237 |

| [13] | 中华人民共和国国家统计局. 2013. 中国统计年鉴.2014-02-06. http://www.stats.gov.cn/tjsj/ndsj/ |

| [14] | 周冉, 班红勤, 侯勇, 等. 2012. 京郊典型作物生产体系施肥环境影响的生命周期评价[J]. 农业环境科学学报, 31(5): 1042-1051 |

2015, Vol. 35

2015, Vol. 35