2. 华中科技大学环境科学与工程学院, 武汉 430074

2. School of Environmental Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074

作为一种理想的可再生能源,生物质能可以满足各种能源需求,同时能减少CO2的排放.生物质热转化,如燃烧、热解、气化、液化等是常见的生物质能利用方式.其中,生物质直接燃烧是生物质能应用最多、最简单廉价的利用方式,但长期以来,生物质直燃的能量利用效率不高,碱金属腐蚀以及燃料收集等问题限制了其推广应用(田贺忠等,2011).华中科技大学生态能源技术研究所根据粉尘爆炸高温燃烧原理开发了生物质微米燃料(BMF)高温燃烧技术,研究表明,其旋风炉空气燃烧温度可达1200 ℃以上(Luo et al., 2009; Luo et al., 2010; Yi et al., 2013a).旋风炉燃烧效率高于传统的炉排炉,与常见的流化床相比,旋风炉设计简单,成本较低,易于操作.同时考虑到生物质热解气化过程中会产生10%~30%的半焦副产物,大部分半焦弃置不用,不仅造成能源浪费,而且占用宝贵的耕地,造成环境污染.因此,本文从资源再利用的角度考虑对半焦进行循环再利用,生物质的挥发分高,着火性能和燃尽性能较好,但能量密度低.生物质半焦的主要成分是碳,其热值高于烟煤,是一种优质燃料.若将半焦添加到生物质中混燃,能增加燃料总热值,将大幅提高生物质微米燃料利用的能量效率,具有很大的经济和环境效益;同时生物质亦可弥补半焦着火和燃尽性能较差的不足.

国内外目前对生物质半焦的燃烧利用研究较少,马强等(2010)在O2/CO2气氛下运用热重分析仪对生物质半焦加压燃烧特性进行了研究,Yi 等(2013)用热重初步分析了生物质及其半焦的混燃特性.本实验参照煤焦和石油焦的燃烧研究方法(刘典福等,2005;孙凯,2010;王俊琪,2008;杨欲明,2003),依照生物质各组分中不同反应特性的特点,对生物质进行分级利用,将生物质部分气化后的半焦与生物质混燃,利用二者的互补性提高各自的燃烧性能.这样能量利用效率更高,也提高了生物质能利用的经济效益.

前期实验研究发现:空气当量比为1.2,粉体粒径在0.177 mm(即80目)以下,生物质含水率控制在8.1%以下,燃烧效果更好,燃烧经济成本合理.本实验保持这些参数不变,在综合热分析基础上,进一步考察了生物质半焦添加比例(掺烧比)对生物质微米燃料旋风炉燃烧炉膛温度、烟气及灰分的影响.

2 材料与方法(Materials and methods) 2.1 实验原料目前生物质热解和燃烧研究以木质生物质作为主要原料,同时考虑了生物质热解气化利用过程中产生的副产物生物质半焦.元素分析采用Vario EL型元素分析仪进行,工业分析参照GB212—2001《煤的工业分析方法》进行,热值采用PARR型氧弹量热仪(美国公司6300EF)测定.比表面积采用 JW-BK122W 型表面分析仪(北京精微高博),在 77 K液氮环境下测得.分析结果见表 1.

| 表 1 煤、生物质及其半焦的特性分析 Table 1 Analyses of coal,biomass and biochar |

由表 1可知,微米燃料主要由C、H、O等元素组成;还有少量的N,是植物细胞生长初期的原生质内的蛋白质的残留物; S元素含量极少,主要以有机或无机物的形式存在.与煤相比,生物质固定碳含量较低,挥发分和含氧量远远高于煤,这是导致其着火点低和发热值远远低于化石燃料能源的原因.元素分析表明,N、S含量极低,因此燃烧过程中排放的污染物含量低,是一种清洁能源.

从上表还可以看出,生物质半焦的热值略高于烟煤,约为生物质热值的1.5倍,按照标煤(29274 kJ · kg-1)的低位热值标准来分析,半焦是类似煤的优质原料,完全可以对其进行燃烧利用.

2.2 实验方法 2.2.1 热重分析(TGA)样品的热重分析采用Diamond TG/DTA型热重/差热综合热分析仪(Diamond TG/DTA,PerkinElmer Instruments)测定.热分析程序:升温速率为20 ℃ · min-1,从室温升至800 ℃,炉内气氛为空气(100 mL · min-1),天平保护气:氮气(20 mL · min-1).

本实验即采用燃烧失重分析法来研究生物质及其半焦混燃的燃烧特性,分别将半焦以0、10%、30%、50%、70%和100%的质量比(分别用100B、10C、30C、50C、70C、100C表示)添加到生物质中,主要考察燃料的挥发份初析温度、燃尽温度、最大失重速率等特征参数和综合燃烧性能.

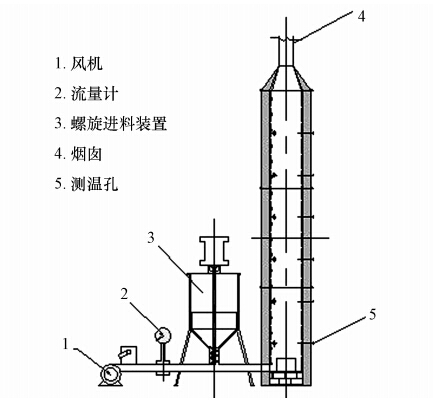

2.2.2 旋风炉燃烧实验旋风燃烧实验系统(图 1)由进料装置、进风装置、燃烧炉、测温数显系统和烟气测量系统组成.

|

| 图 1 生物质微米燃料旋风燃烧系统图 Fig. 1 Structure of BMF cyclone combustion system |

燃烧炉为实验室自行研制并制作的旋风燃烧炉,高3 m,直径0.25 m,内膛用耐火泥及耐火棉作为炉衬,炉底内壁用耐火砖作炉衬.主体分为3段,各段长1 m.如图 1所示,炉体有6个层面,除自下第4层为预留采样孔外,其它5层将主体均分为5 部分.炉体上层为锥形烟囱,以使烟气顺利排出;炉膛底部可以进行灰渣取样.生物质燃料通过螺旋进料装置切向吹入到炉体中,燃料空气混合物在炉膛中进行旋风燃烧,以延长停留时间,提高传热效果,有利于粉体充分燃烧,炉膛温度通过温控仪来监控.具体布置图见图 1.

测温由XSL/A-32ES1V0型多通道温度巡检仪实现,它不但具有实时显示功能,而且可以将采集各测温点温度数据实时传输到电脑上,并通过软件M400绘出温度曲线及处理数据;由于主燃室(最下层)温度最高,用S型热电偶(铂铑)测量,其它炉层用K型热电偶测量.烟气采用D2000CD-IV型烟气分析仪分析(德国MRU公司).

首先打开煤气罐阀门,用与之相连的点火枪点火,对炉膛预热.由热重分析可知,生物质微米燃料的着火点是260 ℃,因此,当炉膛底部温度升至 260 ℃ 以上时,运行螺旋给料器,控制燃料进料量,同时开启风机.调节风量,使炉膛微正压.稳定工况,控制尾部烟气中O2浓度在3%~4%.通过调节风机和球阀改变空气当量比,改变工况.旋风炉实验中,结合前期试验,确定生物质进量为28.8 kg · h-1(480 g · min-1);混燃时,保持进料总热量输入为160 kW.

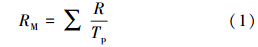

3 结果与讨论(Results and discussion) 3.1 生物质及其半焦混燃热重分析通过TG-DTG法可以分析得到表征燃烧特性的主要参数:挥发份初析温度Tv、燃尽温度Tb和平均失重速率Ra.为了综合分析燃料的燃烧性能,本文参考Ghetti等(1996)的研究,在燃料水分挥发后的燃烧过程中,DTG曲线的每一个峰的峰高R与反应活性成正比,其峰值对应的温度Tp与反应活性成反比,于是,平均反应活性指数RM可定义为各个峰的R/Tp之和,即:

式中,RM值越大,表明燃烧性能越好.

生物质及半焦混燃的TG和DTG曲线如图 2所示.生物质燃烧的两个主要失重阶段为挥发分析出和焦炭燃烧阶段.随着掺烧比的增加,可从失重曲线观察到生物质和半焦各自对混合物燃烧的影响.当掺烧比从10%上升至70%,混合物总失重从97.10% 降至 88.74%.同时,混合物失重阶段由4个(类似于生物质)减小为两个(类似于生物质半焦),DTG曲线中的挥发分失重阶段愈加不明显,失重峰的个数取决于生物质及其半焦谁占主导地位,最大失重峰向高温偏移.当掺烧比低于30%时,混合物的燃烧表现类似于生物质,最大失重峰均出现在燃烧过程的前段;当掺烧比超过30%时,混合物的燃烧行为类似于半焦燃烧.

|

| 图 2 生物质及其半焦混燃TG-DTG曲线 Fig. 2 TG and DTG curves of biomass/ biochar blends |

燃料的着火点和燃尽点与其挥发分有很大关系,挥发分的快速析出有助于物质的快速着火和燃尽.生物质富含挥发分物质高达76.5%,易在较低温度(139 ℃)析出挥发分从而着火燃烧.而生物质半焦是生物质在较高温条件下裂解气化得到,其大部份挥发分已经一次析出,仅含少量较难挥发的可二次析出的挥发分,但其挥发分二次析出的析出温度较高.

若生物质半焦单独燃烧时挥发分析出温度高达266 ℃,挥发分较难析出,且挥发峰与固定碳燃烧峰重叠,即挥发分析出和半焦燃烧同时进行.当添加生物质后,生物质半焦的挥发分初析温度和燃尽温度逐渐降低,间接地改善了半焦的燃烧性能.

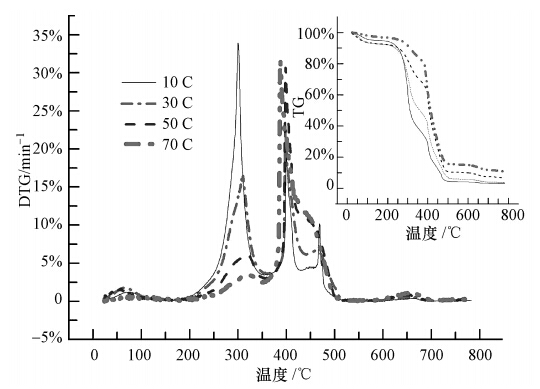

从图 3生物质及其半焦混燃特征参数可以看出,掺烧比越小,混合粉体的挥发分初析温度和燃尽温度越低,这说明生物质与半焦的混烧特性与单组分相比有所变化,但其总体趋势兼顾了二者的燃烧特性.半焦含量占优时,挥发分析出和燃尽温度相对较高,生物质含量占优时,则挥发分析出和燃尽温度趋向于纯生物质燃烧情形.这主要是因为混合燃烧时,随着生物质含量的增加,混合物中挥发分含量也随之增加,因而挥发分初始析出温度随之减小,加速了较低温度下的气态燃烧过程,进而促进了混合物固定碳的完全燃烧,缩短了燃尽时间.

|

| 图 3 燃烧特征参数和平均反应活性指数 Fig. 3 Combustion characteristic parameters and the mean reactivity index |

由图 3可知,挥发分初析温度和燃尽温度均提前,这说明半焦中加入生物质后,由于挥发分的绝对量增加,使混合物比纯半焦易于着火,燃烧前期放热增强,使燃烧过程有前移的趋势,燃尽温度降低.

为了考察生物质与其半焦混燃时,各单一组分间有无协同效应,对单一组分燃烧数据进行加权平均计算得到预测值(对应于图 3中直线段上的点的纵坐标),并以此为参照,通过实际值与预测值进行对比来判断优劣.如图 3a,正如Sahu 等(2010)在煤与生物质半焦混燃中观察到的,混合物挥发分析出温度接近预测值,表明在混燃初期各组分间无明显的相互作用.图 3b中,实测指数RM大于预测值,显示在燃烧过程中各组分间有促进作用.实际指数在上方离预测的平均值线越远,意味着混合物燃烧性能更优,因此混燃能改善单一组分的可燃性.但是注意到掺烧比超过30%时,燃烧性能的提高幅度明显下降,同时平均失重速率也降低至平均值线以下,综合考虑掺烧比应该控制在30%以下.

3.2 生物质微米燃料的旋风炉试验半焦的粒径大多在0.177 mm(即80目)以下,生物质半焦灰分较高、挥发分偏低、着火温度高且难以燃尽,这些都不利于其工业大规模推广利用.而生物质作为一种挥发分高、着火温度低的优质燃料,同时半焦的较高热值在一定程度上可弥补生物质热值不够高的缺点,二者混燃时的协同互补效应有望改善半焦的可燃性.目前关于生物质半焦的混燃问题国内外鲜有报道,本实验考察混燃比例对燃烧效果的影响.前期实验发现,由于生物质半焦着火困难且不易燃尽,掺烧比过大会不利于混合物整体燃烧效率的提高.结合前面热重分析结果,实验选取掺烧比10%、15%、20%和25%.

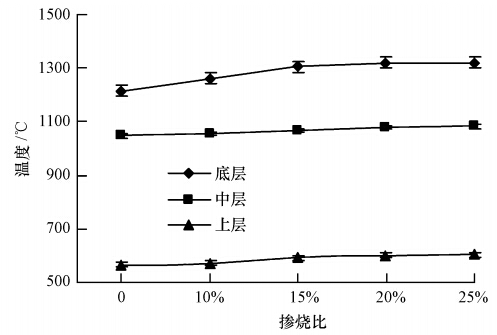

3.2.1 掺烧比对温度的影响由于实验中燃烧炉纵向存在明显的温度梯度,为了研究整个炉膛温度的稳定性,选取炉膛底层、中层和上层(自下而上分别对应第1、3、5层)的平均温度作为考察对象,相应的将炉膛分为3部分:炉膛底部燃烧区、中部过渡区和上部烟气区.炉膛内各断面平均温度随掺烧比的变化见图 4.

|

| 图 4 掺烧比对温度影响曲线 Fig. 4 Effect of biochar blending ratio on combustor temperature |

从图 4 可知,随着掺烧比从0增大至25%,炉膛内各断面的温度逐渐增大,炉膛下层温度从1220 ℃升至1321 ℃. 当掺烧比超过20%时,温度增幅不明显.文献(Madhiyanon et al., 2011; Munir et al., 2010)中报道了添加适量的煤到生物质可增加燃料的热值,提高燃烧温度.类似的,半焦的较高热值也能平衡生物质的较低热值.当掺烧比为20%时,炉膛下层的最高温度可达1320 ℃.此时炉内较高热值燃料即能释放大量热量,较多的挥发分又能保证较高燃烧速率,炉内燃烧状态最佳.

因为试验炉膛热容量小,进料量波动,燃烧温度会不稳定,加入半焦后温度升高,有助于燃烧平稳.而炉膛中部过渡区和上部烟气区主要是靠烟气加热,波动幅度比底部燃烧区小.

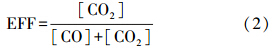

3.2.2 掺烧比对烟气的影响生物质经微米化预处理后具有均一化的燃料特性,着火点较低,生物质微米燃料与空气充分混合,由于灰分少燃烧又较完全,故燃烧效率计算公式主要考虑化学不完全燃烧热损失,其计算公式为:

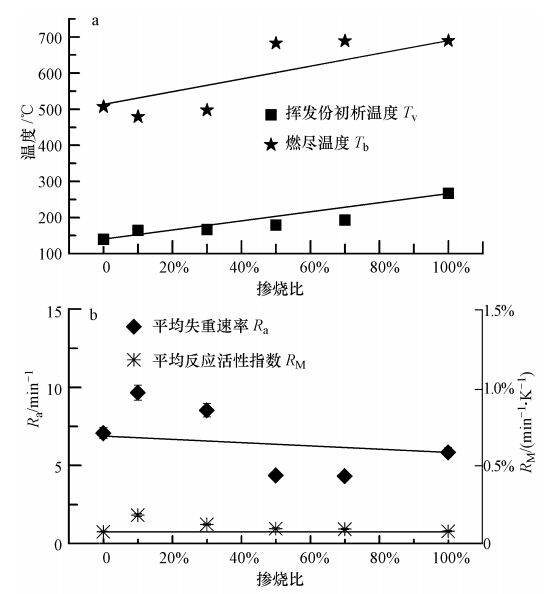

随着掺烧比增加,烟气中CO浓度逐渐下降.这主要是因为生物质中挥发分含量较高,受热后大量挥发分迅速释放,相当一部分挥发分没有及时完全燃烧就被气流带出烟道,造成烟气CO的浓度较高,但随着掺烧比增加,挥发分的绝对量减少,固定碳有足够的停留时间进行充分燃烧,CO含量又呈现降低的趋势.当混合物中的挥发分较高时,挥发分与固定碳争氧燃烧导致固定碳燃烧不充分,CO2含量低,但当混合物中挥发分绝对量减少到一定程度时,有足够的氧气和足够停留时间使固定碳完全燃烧,CO2的含量又稍有增长,因此随着掺烧比适量增大,相应的燃烧效率也提高了;但当掺烧比过大超过20%时,整体燃烧效率变化不大.当掺烧比为20%时,燃烧效率高达98%.

生物质半焦作为生物质热解气化的产物,高温热解气化时部分氮、硫元素以挥发分形式已析出,从而半焦中的N、S元素较生物质有所降低.

烟气中NOx含量随着掺烧比增加而减少,当掺烧比为20%时,NOx的含量甚至低于200 ppm,可见生物质及其半焦混燃有效的降低了NOx的排放浓度.一方面由于半焦作为生物质气化的副产物,它经过高温裂解气化后,燃料中的部分氮元素以挥发分的形式已析出,本身N含量远低于生物质,因而对总体NOx 排放起“稀释”作用(栾积毅,2009);另一方面,生物质含有大量挥发分,在较低温下可迅速析出进而燃烧,挥发分与半焦发生争氧燃烧从而导致氧气浓度偏低,炉膛内形成还原性气氛,促进了炉膛内的还原物质(如大量的半焦碳和HCN、NH3等含氮物质)对NOx的还原分解过程.另外,焦炭含有大量的疏松空隙结构,其比表面积和总孔体积大于煤和生物质(表 1),对NOx有较好的吸附作用,非常有利于促进NOx与焦碳的还原反应,从而降低了NOx的排放浓度.尤其空气当量比较低时,更有利于NOx的还原分解反应(栾积毅,2009),从而大幅度降低了NOx的含量.

|

| 图 5 掺烧比对燃烧效率及生成NOx、SO2的影响曲线 Fig. 5 Effect of biochar blending ratio on combustion efficiency,NOx and SO2 emissions |

总的来说,生物质及其半焦混燃是一种低NOx的燃烧方式,由前面分析可知它所排放的NOx比单纯的生物质燃烧更低,比生物质燃烧减排NOx更有优势(宋新南等,2009).

对于SO2的排放问题,一般认为SO2的排放量主要取决于燃料中S的输入,大部分生物质含硫量极少或不含硫,生物质作为一种公认的低含硫优质燃料,由元素分析可知锯末的含硫量仅为0.06%,而半焦的含硫量则更低,因此,随着掺烧比增大,原料中的S含量会更少,生物质及其半焦的混燃会进一步减少SO2的排放.混燃能够有效降低SO2的排放量.综合上述各因素,生物质及半焦的混合燃烧是一种低SO2的燃烧技术,非常有利于SO2的减排.

另外,通过观察不同掺烧比条件下的实验时发现:当掺烧比大于25%时,烟气出口处有明显的火星(即未燃尽的固定碳),燃烧过程不充分,并同时观察燃烧灰分发现灰分中夹杂着少许未完全燃烧的黑色固定碳,混合燃料未完全燃尽.当掺烧比为25%时,上述状况有所缓解;当掺烧比为20%时,混合燃料能够完全燃烧.

4 结论(Conclusions)生物质及其半焦混燃各单组分间有协同促进作用,但过高的掺烧比(超过30%)会使生物质的综合燃烧性能变差,因此综合考虑掺烧比应该控制在30%以下.在旋风炉燃烧试验中,在最佳工况下(适当的空气当量比、粒径和含水率),综合考虑炉膛温度、烟气及灰分,本实验认为掺烧比为20%时炉内工况达到最佳,相应燃烧效率高达98%,燃烧烟气中NOx和SO2等有害气体的含量很低.

| [1] | Ghetti P, Ricca L, Angelini L. 1996. Thermal analysis of biomass and corresponding pyrolysis products[J]. Fuel, 75(5): 565-573 |

| [2] | 刘典福, 魏小林, 盛洪至. 2005. 半焦与垃圾衍生燃料混烧的排放特性[J]. 燃烧科学与技术, 11(5): 475-479 |

| [3] | Luo S Y, Xiao B, Hu Z Q, et al. 2009. Experimental study on oxygen-enriched combustion of biomass micro fuel[J]. Energy, 34(11): 1880-1884 |

| [4] | Luo S Y, Xiao B, Guo X J, et al. 2010. Study on the cyclone combustion of biomass micron fuel[J]. Energy Conversion and Management, 51(11): 2098-2102 |

| [5] | 马强, 王勤辉, 韩龙, 等. 2010. O2/CO2气氛下生物质半焦加压燃烧特性的实验研究[J]. 能源工程, (2): 33-36 |

| [6] | Madhiyanon T, Sathitruangsak P, Soponronnarit S. 2011. Influences of coal size and coal-feeding location in co-firing with rice husks on performance of a short-combustion-chamber uidized-bed combustor (SFBC)[J]. Fuel Processing Technology, 92(3): 462-470 |

| [7] | Munir S, Nimmo W, Gibbs B M. 2010. Co-combustion of agricultural residues with coal: Turning waste into energy[J]. Energy Fuels, 24(3): 2146-2153 |

| [8] | Sahu S G, Sarkar P, Chakraborty N. 2010. Thermogravimetric assessment of combustion characteristics of blends of a coal with different biomass chars[J]. Fuel Processing Technology, 91(3): 369-378 |

| [9] | 宋新南, 徐惠斌, 房仁军, 等. 2009. 基于 Aspen Plus的生物质燃烧 NOx 生成模拟[J]. 环境科学学报, 29(8): 1696-1700 |

| [10] | 孙凯. 2010. 桦甸油页岩半焦燃烧特性研究[J]. 东北电力大学学报, 30(2): 10-13 |

| [11] | 田贺忠, 赵丹, 王艳. 2011. 中国生物质燃烧大气污染物排放清单[J]. 环境科学学报, 31(2): 349-357 |

| [12] | 王俊琪. 2008. 煤的部分气化及半焦燃烧系统集成研究[D]. 杭州: 浙江大学 |

| [13] | 杨欲明. 2003. 循环流化床锅炉掺烧石油焦及燃烧调整实验研究[J]. 热力发电, 32(7): 30-34 |

| [14] | Yi Q G, Qi F J, Xiao B, et al. 2013a. Co-firing ramie residue with supplementary coal in a cyclone furnace[J]. BioResources, 8(1): 844-854 |

| [15] | Yi Q G, Qi F J, Cheng G, et al. 2013b. Thermogravimetric analysis of co-combustion of biomass and biochar[J]. Journal of Thermal Analysis and Calorimetry, 112(3): 1475-1479 |

| [16] | 栾积毅. 2009. 生物质再燃过程的实验研究及数值模拟[D]. 哈尔滨: 哈尔滨工业大学 |

2014, Vol. 34

2014, Vol. 34