2. 工业聚集区污染控制与生态修复教育部重点实验室, 广州 510006;

3. 江西理工大学建筑与测绘工程学院, 赣州 341000

2. Key Lab of Pollution Control and Ecosystem Restoration in Industry Clusters, Guangzhou 510006;

3. School of Architectural and Surveying & Mapping Engineering, Jiangxi University of Science and Technology, Ganzhou 341000

废水处理可以描述为污染物成分归一化,转变成水分子和稳定化合物,伴随着系统自由能及熵降低的过程,期间的单元过程按应用的理论基础划分为物理化学法和生物法,后者基于其经济性而成为废水处理的主体.构建一套理想的生物法处理技术,除了分析生物处理工艺的特点外,还要强调高效低能耗生物反应器的重要性.生物流化床是一种具有活性污泥法和生物膜法特点,同时结合化工过程流态化技术的反应器.因其高生物量(生物量总固体浓度为15~40 g · L-1)及载体生物膜的巨大比表面积(3000~5000 m2 · m-3)而具有良好的传质效果(氧传质和基质传质)和较强的抗负荷冲击能力,是目前被认为效果显著的工业废水处理反应器,已在煤化工(韦朝海等,2007a)、印染(韦朝海等,2011)、发酵(曹臣等,2011)、养殖(吴海珍等,2012)和食品废水 (Wei et al., 2011)等实际工程中应用,并取得了良好的经济和社会效益.本课题组在废水生物处理的流态化技术方面累积了丰富的实践经验,自行研制和开发出完全分离污泥停留时间和水力停留时间的新型结构流化床,在实验室规模过渡到工程应用时发现在建筑设计和土木施工的过程中,对比圆柱形流化床,四边形流化床的建造难度和成本低,增容潜力大,有利于工程的大型化.对于任意一个流化床反应器来说,底部的气水混合区是能量耗散最为显著的区域(Han et al., 2000).刁明军等(2002)研究指出,在液体射流碰撞能量耗散实验中,当两股流体流量相若,接近对碰的情况下,因碰撞造成的能量损失可达总能量的80%以上.在流化床内置入适当的内构件能改善流体流化质量,而对比起化工领域,废水处理生物流化床内构件的开发远远落后(陈小光等,2008).再者,鉴于流化床内部流态流场复杂,影响因素多,物理实验相对误差大,成本高昂,为了降低成本,需要更准确地预测反应器的流体力学性能.本课题组自主开发的底隙区置入十字挡板(韦朝海等,2007b)的四边形流化床已经有10余个工程案例,有效地提高了反应器的氧利用效率,深受企业欢迎.从工程中发现,这类反应器有进一步挖掘功能的潜力.基于此,本文利用Fluent软件,建立所定义反应器的三维模型,使用Eulerian-Eulerian多相流模型对反应器流体力学性能进行考察,从反应器流场微观结构寻求废水处理技术的进步空间.

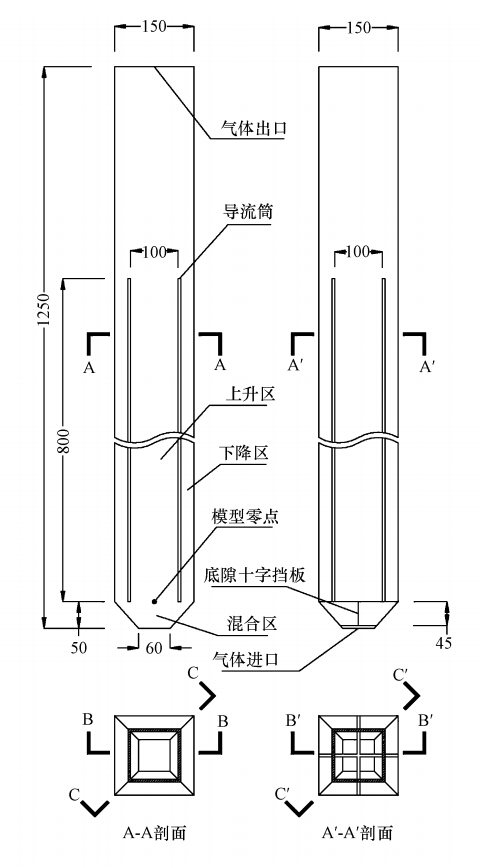

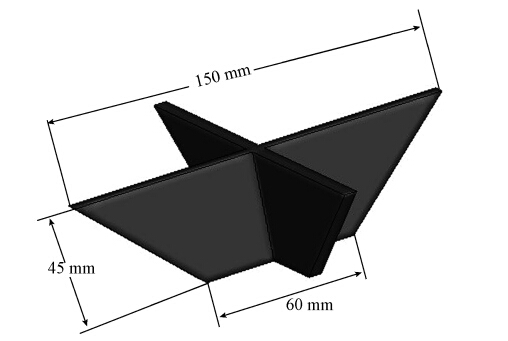

2 模型建立(Model development) 2.1 研究对象图 1为本研究所采用的两组四边形流化床的铅垂剖面图和水平剖面图.图 2为十字挡板的立体图.流化床整体高度为1250 mm,导流筒长800 mm.导流筒内为等边四边形上升区,其面积为0.01 m2.研究以不设置内构件的流化床为对照,考察在导流筒下端底隙区设置十字挡板时流化床的流场参数变化.

|

| 图 1 底隙区置入十字挡板前后四边形流化床铅垂剖面图与水平剖面图(单位:mm) Fig. 1 Vertical and horizontal section of the fluidized bed before and after setting cross-shape baffle |

|

| 图 2 十字挡板立体图 Fig. 2 Stereogram of cross-shape baffle |

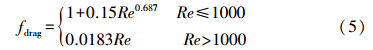

由于等边四边形流化床具有镜面对称性,利用软件Gambit建立以B-B剖面为对称面的整个流化床一半体积的三维模型,并划分非结构性四面体网格.合理设计的网格是计算精度和成本的平衡点,为考察网格大小对计算结果精度的影响,选取了边长分别为2、3、4、5和6 mm的四面体网格进行网格独立性考核.

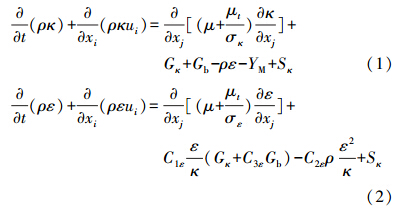

2.2 湍流模型工程计算倾向于使用雷诺平均N-S方程方法(RANS)将瞬态湍流流动分解为平均运动和脉动运动,并将后者通过雷诺应力项表达.基于精度的要求和计算机的性能,本文选用涡粘性模式中公认使用得最广泛的St and ard κ-ε湍流模型(Launder et al., 1972),该模型由湍流动能方程κ和扩散方程ε组成,分别是:

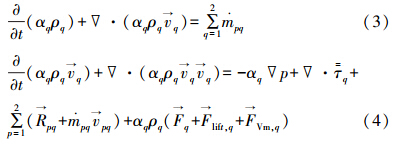

就生物流化床反应器而言,流动的介质是废水,本研究的目的是得到反应器内部流动状况,故可以把废水简化为单相.流化床内流动的相混合程度剧烈,而且相间的曳力规律是可利用的,故选用Eulerian-Eulerian多相流模型对气、液两相的动量和连续性方程进行求解.基于压力项与各界面交换系数是耦合的,该模型建立了一套含有n个动量方程和连续性方程,继而求解每一相,控制方程如下:

为第q相的速度矢量(m · s-1),p为气液两相共同的压力场(Pa),

为第q相的速度矢量(m · s-1),p为气液两相共同的压力场(Pa), 为第p相与第q相的相间作用力(N),

为第p相与第q相的相间作用力(N), q为第q相的外部体积力(N),

q为第q相的外部体积力(N), Vm,q为第q相的虚拟质量力(N),Flift,q为第q相的升力(N),

Vm,q为第q相的虚拟质量力(N),Flift,q为第q相的升力(N), q为第q相的压力应变张量(N · m-1),

q为第q相的压力应变张量(N · m-1), pq为从第p相到第q相的质量传递(kg),基础相和从属相分别为标准状况下的水和空气.

2.4 相间动量转移模型

pq为从第p相到第q相的质量传递(kg),基础相和从属相分别为标准状况下的水和空气.

2.4 相间动量转移模型相间动量转移由升力、虚拟质量力和曳力等作用力造成.在流化床反应器内,气液相相对滑动速度不存在高频波动,且气泡直径较小,基于数值计算稳定,故忽略升力和虚拟质量力的作用.曳力系数模型采用在1935年提出的Schiller-Naumann模型(Schiller and Naumann, 1933),表达式如下:

操作大气压为101325 Pa,重力加速度大小为9.81 m · s-2,方向沿z轴向下.整个底部入口设为速度进口,空气相含率为1,假设气泡直径均匀为3 mm.为覆盖鼓泡流到湍动流的两种流型,即典型生物废水处理厌氧到好氧的过渡,选择0.5、1、2、3 cm · s-1(基于上升区断面)4组进气速度.反应器的顶部出口设为压力出口,从属相相含率为1作为回流条件.模型对称面应用Neumann边界条件.设置起始液面高度为900 mm,液面以上为空气.

2.6 求解参数设置Simple算法用于求解速度压力耦合方程组.一阶迎风格式用作动量、湍动能和湍流耗散率的离散格式,Quick格式用作体积分数的离散格式,同时,使用Fluent默认的松弛因子.本研究模拟非稳态过程,采用0.003 s的时间步长,每个时间步迭代50次.所有变量的收敛标准残差值设为1×10-3,判断稳态的标准为计算收敛,且进出口流量和监测面的液体循环速度及气含率波动在5%之内,停止迭代计算.

所有计算采用并行计算,在Intel Core i7 3.5GHz四核CPU\,16GB内存的计算机上进行.每个物理模型的计算时间约为150 h.

3 结果与讨论(Results and discussion) 3.1 网格独立性考核网格独立性考核是在进气速度为1 cm · s-1下,对比不同网格大小的液体循环速度,取轴向高度0.6 m的截面(以模型零点算)进行面积加权平均.如图 3所示,除网格边长为5 mm和6 mm外,网格边长为2、3和4 mm的数据较为接近,其中,网格边长为2和3 mm时,液体循环速度相差在5%以内.综合计算精度和节约成本的考虑,最终选用3 mm边长的正四面体网格作为后续研究的基础.

|

| 图 3 网格大小对上升区液体循环速度的影响 Fig. 3 Effect of cell size on liquid velocity of riser |

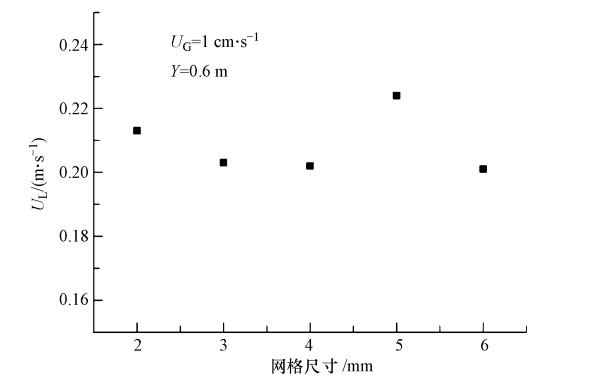

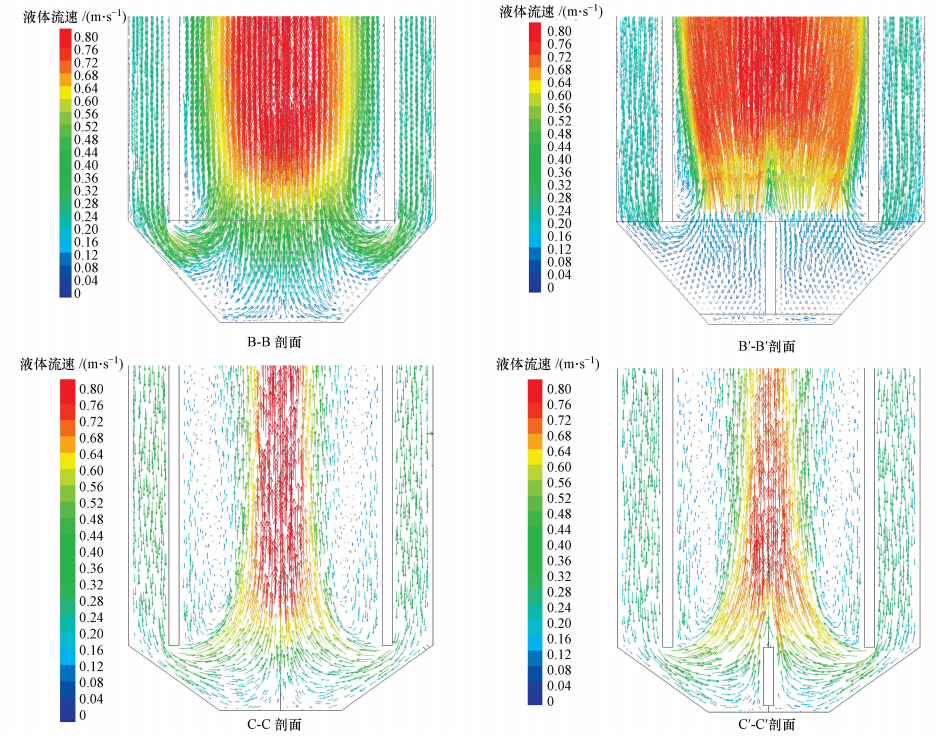

本文讨论的流体力学性能包括液体循环速度、气含率及湍流动能耗散率,前两项关系到流体动力学、气液间传质及反应器的结构参数设计(Atenas et al., 1999),而后一项与湍动能耗散损失有关(褚良银等,1998).为考察底隙区置入十字挡板对四边形流化床上述流体力学性能的影响,选择4组进气速度(0.5~3.0 cm · s-1),覆盖鼓泡流和湍动流两种流型,分别模拟典型污(废)水厌氧、水解和好氧的生物处理单元的操作工况(Luo et al., 2010;2011),对比底隙区置入挡板前后,反应器内液速峰值、上升区与下降区液体循环速度、整体气含率和上升区湍流动能耗散率的变化规律,其中,液速峰值定义为整个反应器内液速的最大值,其余3项的模拟结果取相应区域在导流筒高度范围内等距离7个横截面的面积加权值的平均值.同时,利用Fluent可视化功能,结合四边形流化床下部液体速度矢量图分析.由于四边形流化床较之于圆柱形流化床存在特殊性,因此,需从沿中线方向及对角线方向的铅垂剖面综合讨论.

|

| 图 4 底隙十字挡板对上升区和下降区液体循环速度的影响 Fig. 4 Effect of the cross-shape baffle on liquid velocity of riser and downcomer |

从图 4可看出,在底隙置入内构件后,上升区和下降区的液体循环速度变化规律相似,均有不同程度的提高,最大提高幅度分别是15.7%和15.0%,且随着进气速度的增大,液体循环速度呈现先上升后放缓的趋势.综合图 5,较置入内构件之前,经过流化床底部锥台部分后,在气体加速和内构件整流共同作用下,液体循环速度峰值有所下降.在生物流化床运行时,需要高流速增加污水系统扰动,加强微生物和有机物之间的接触,同时,过大的流速亦会带来过高强度的水流直接碰撞,不利于污泥聚合.如何在维持流态化的同时避免过高液速是生物流化床实际应用中亟待解决的一个命题.底隙区置入十字挡板后,液速峰值最大下降24.1%,有利于保护污泥絮体,避免瓦解而造成流失,保证足够的污泥停留时间,以提供处理高浓度负荷废水的污泥活性.

|

| 图 5 底隙十字挡板对液体循环速度峰值的影响 Fig. 5 Effect of the cross-shape baffle on peak value of liquid velocity |

从液速矢量图(图 6)可直观地看出,底隙区置 入内构件后,液体循环速度在上升区中线方向截面分布较均匀.根据 (其中,τ为剪应力(N),u为黏度(Pa · s),

(其中,τ为剪应力(N),u为黏度(Pa · s), 为速度梯度(s-1)),这种现象直接表达为由于流体的速度梯度减低而使污泥絮体受到的剪应力降低,也起到利于污泥絮体凝聚和生长的作用(Wu et al., 2006).沿中线方向剖面上,近壁处“死区”或流体过慢区域明显减少;而由于十字挡板是平行于中线方向的(B-B方向),故对来自对角线方向(C-C方向)下降区的水流整流作用较弱,从液速矢量图可以看到,此方向铅垂剖面上升区近壁处出现返混现象.在水处理过程中,返混现象造成局部短流,不利于与主体水流混合进行传质.在此后的内构件优化设计中,可考虑十字挡板与环形下降区等距的改进设计.此外,在等边四边形流化床向卧式流化床的拓展过程中,建议采用形似栅栏的多单元十字挡板设计,在增容的同时兼顾流化床中部区域的流动有序性.

为速度梯度(s-1)),这种现象直接表达为由于流体的速度梯度减低而使污泥絮体受到的剪应力降低,也起到利于污泥絮体凝聚和生长的作用(Wu et al., 2006).沿中线方向剖面上,近壁处“死区”或流体过慢区域明显减少;而由于十字挡板是平行于中线方向的(B-B方向),故对来自对角线方向(C-C方向)下降区的水流整流作用较弱,从液速矢量图可以看到,此方向铅垂剖面上升区近壁处出现返混现象.在水处理过程中,返混现象造成局部短流,不利于与主体水流混合进行传质.在此后的内构件优化设计中,可考虑十字挡板与环形下降区等距的改进设计.此外,在等边四边形流化床向卧式流化床的拓展过程中,建议采用形似栅栏的多单元十字挡板设计,在增容的同时兼顾流化床中部区域的流动有序性.

|

| 图 6 四边形流化床局部液体循环速度矢量图(UG=2 cm · s-1) Fig. 6 Local liquid velocity vectors of rectangular fluidized bed(UG=2 cm · s-1) |

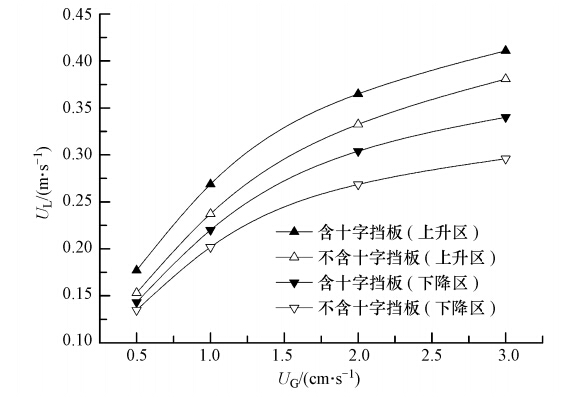

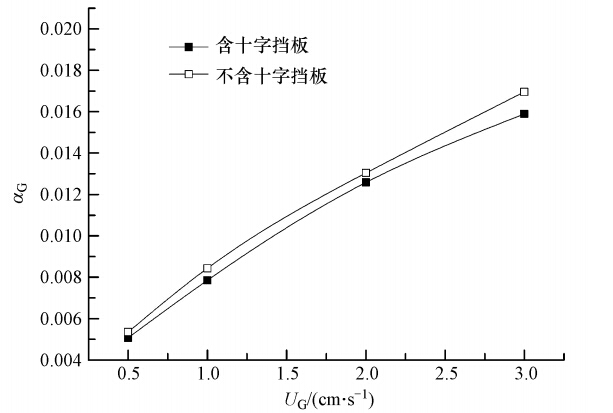

从图 7可看出,随着进气速度的增大,无论是否置入十字挡板,流化床内整体气含率均上升,且呈现先上升后放缓的趋势.同时观察到,底隙区置入内构件后,气含率反而略微下降3.5%~6.9%,这种现象可能是以下两种作用叠加而成:一方面,内构件的加入使液体循环速度提升,在导流筒上部拖曳气体往下降区的作用更加强烈;另一方面,液速的增加使气体在流化床的停留时间减少,更快地溢出液面,离开反应器.综合评价两种作用,后者占主导地位,故气含率略有下降.针对这种情况,建议在导流筒的顶部增加漏斗型内构件延长气体在流化床内的停留时间(Zhang et al., 2012).

|

| 图 7 底隙十字挡板对整体气含率的影响 Fig. 7 Effect of cross-shape baffle on gas holdup |

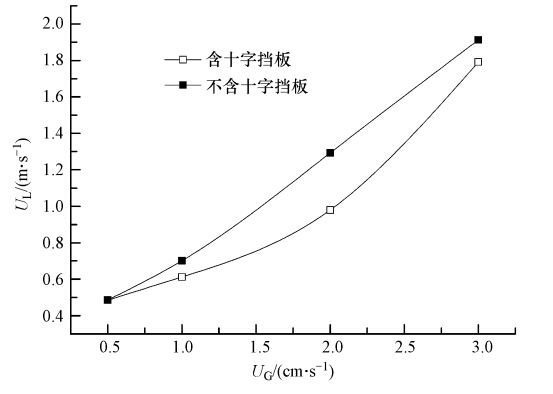

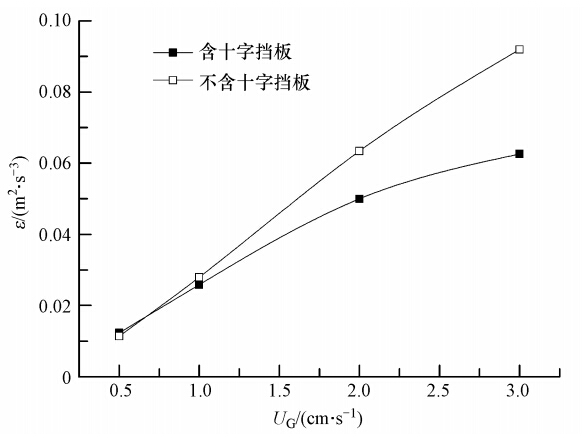

如上所述,在底隙十字挡板的作用下,液体循环速度在上升区断面分布较均匀,流动死角区域明显减少.从微观角度分析,减少了不同尺度漩涡的产生.通过图 6可知,十字挡板对流化床锥台部分的液体流态影响是:置入十字挡板后,从下降区经流化床底部循环至上升区的过程中,减少了因流体之间的非弹性碰撞而造成的水头损失和能量耗散.取而代之的是,流体与十字挡板刚性碰撞后,水平方向动能损失不大,继而折射、弯曲,并在入口气体的推动下,继续在反应器内进行内循环(张涛,2012).流化床内流体流动的有效功率可用湍流动能耗散率评价.湍流动能耗散率是指在分子粘性力的作用下,通过内摩擦力不断地将湍流动能转化为分子热运动的动能的速率.湍流动能耗散率越大,说明相同运行时间内,风机系统输入到生物反应器内的能量更多地转化为热能.

底隙区设置十字挡板对上升区湍流动能耗散率的影响如图 8所示,除了进气速度为0.5 cm · s-1情况下(模拟厌氧生物处理单元)置入底隙挡板使湍流动能耗散率变大外,其他情况则相反,并且随着进气速度增大,内构件对湍流动能耗散率的降低效果更佳.在进气速度为3 cm · s-1时(模拟好氧过程),挡板可使四边形流化床内湍流动能耗散率下降31.9%.这是因为在厌氧反应器中,流体流型接近推流,液速方向相对有序.而上升区液速随着进气速度的增大而增大,根据流体的连续性原理,下降区液速也会随之增大,内构件的置入导致流化床底部流体正碰造成能量损失减弱.根据本研究组近20年的工程设计和运行经验,总结出好氧流化床对曝气量的需求约占生物系统的60%,而十字挡板在好氧流化床的节能效果明显,这对污(废)水处理系统实现低能耗有积极意义.

|

| 图 8 底隙十字挡板对上升区湍流耗散率的影响 Fig. 8 Effect of cross-shape baffle on turbulent dissipation rate of riser |

1)底隙区置入十字挡板的整流作用可明显降低流体在流化床底部非弹性碰撞而造成的水头损失,使四边形流化床内上升区和下降区液体循环速度最大提升了15.7%和15.0%.内构件能使流化床内液体循环速度在上升区截面较均匀分布,令其峰值最大下降24.1%.在模拟好氧处理工况条件下,此内构件降低系统能耗作用更佳,湍流动能耗散率下降31.9%.数值解析表明,基于污(废)水处理对反应器流体力学性能的要求,底隙十字挡板实现了对四边形流化床水力条件和系统能耗的优化.

2)利用Fluent软件强大的计算能力和可视化功能取代相对高成本、低精度的物理实验,可直观反映流化床内复杂流动情况及其变化.采用Eulerian-Eulerian双流体模型分别模拟污(废)水生物处理在厌氧、水解和好氧条件的操作,底隙区置入十字挡板对四边形流化床流体力学性能的改善能被模拟数据有效支持.污(废)水生物反应器内构件的设置通过CFD数值模拟可以成为一种优化开发的捷径技术,对反应器内微观流场结构和宏观水力条件的优化与改善提供有利证据,成为解决工程问题与提升工程效能的一种辅助工具.

| [1] | Atenas M, Clark M, Lazarova V.1999.Holdup and liquid circulation velocity in a rectangular air-lift bioreactor[J].Industrial & Engineering Chemistry Research, 38(3): 944-949 |

| [2] | 曹臣,吴海珍,吴超飞,等.2011.酵母废水处理技术分析及生物流化床耦合工艺的应用实践[J].化工进展, 30(2): 449-455 |

| [3] | 陈小光,郑平,方佩珍.2008.废水处理生物流化床反应器内构件研究进展[J].中国沼气, 26(6): 8-12 |

| [4] | 刁明军,杨永全.2002.表中孔水舌空中碰撞消能试验研究[J].四川大学学报:工程科学版, 34(2): 13-15 |

| [5] | Han S J,Tan R, Loh K C.2000.Hydrodynamic behaviour in a new gas-liquid-solid inverse fluidization airlift bioreactor[J].Food and Bioproducts Processing, 78(4): 207-215 |

| [6] | Launder B E, Spalding D B.1972.Lectures in Mathematical Models of Turbulence[M].London: Academic Press |

| [7] | Luo H, Al-Dahhan M H.2010.Local gas holdup in a draft tube airlift bioreactor[J].Chemical Engineering Science, 65(15): 4503-4510 |

| [8] | Luo H, Al-Dahhan M H.2011.Verification and validation of CFD simulations for local flow dynamics in a draft tube airlift bioreactor[J].Chemical Engineering Science, 66(5): 907-923 |

| [9] | Schiller L, Naumann A.1933.Über die grundlegenden Berechnungen bei der Schwerkraftaufbereitung[J].Zeitschrift des Vereines Deutscher Ingenieure, 77(12): 318-320 |

| [10] | Wei C H, Zhang T, Feng C H, et al.2011.Treatment of food processing wastewater in a full-scale jet biogas internal loop anaerobic fluidized bed reactor[J].Biodegradation, 22(2): 347-357 |

| [11] | 韦朝海,贺明和,吴超飞.2007a.生物三相流化床 A/O2 组合工艺在焦化废水处理中的工程应用[J].环境科学学报, 27(7): 1107-1112 |

| [12] | 韦朝海,李磊.2007b.底隙设置挡板内循环流化床水力特性分析[J].化工学报, 58(10): 2480-2484 |

| [13] | 韦朝海,黄会静,任源,等.2011.印染废水处理工程的新型生物流化床组合工艺技术分析[J].环境科学, 32(4): 1048-1054 |

| [14] | 吴海珍,夏芳,韦朝海,等.2012.养殖污水生物处理的新型流态化技术原理及其应用案例[J].环境工程学报, 6(1): 449-455 |

| [15] | Wu J, Lu Z Y, Hu J C, et al.2006.Disruption of granules by hydrodynamic force in internal circulation anaerobic reactor[J].Water Science & Technology, 54(9): 9-16 |

| [16] | Zhang T, Wei C H, Feng C H, et al.2012.A novel airlift reactor enhanced by funnel internals and hydrodynamics prediction by the CFD method[J].Bioresource Technology, 104: 600-607 |

| [17] | 张涛.2012.内循环流化床反应器流动传质特性的计算流体力学模拟研究[D].广州: 华南理工大学 |

| [18] | 褚良银,陈文梅,李晓钟,等.1998.水力旋流器能耗机制与节能原理研究: IV.湍动能分布与湍动能耗散率[J].化工机械, 25(5): 6-10 |

2014, Vol. 34

2014, Vol. 34