2. 大连理工大学创新实验学院,大连 116024

2. School of Innovation Experiment,Dalian University of Technology,Dalian 116024

水泥是典型的高能耗、高物耗的行业,相关研究表明,我国生产1 t水泥约消耗石灰石1.1 t、粘土0.18 t、标准煤0.1 t和电110 kWh(汪澜,2006;姜睿等,2010).水泥生产过程需消耗大量的能量,而由于其生产工艺特点,水泥生产过程中有大量余热资源可以回收利用.从广义上讲,工业系统中凡是具有高出环境温度的排气、排液以及高温待冷却的物料所含有的可使用的热能,统称为余热资源,评价余热资源不仅要看它的数量多少,还要看它的品质高低(蔡九菊等,2007).水泥生产所消耗的能量中,70%~80%为熟料形成所消耗(曾学敏,2006),因此水泥生产过程中的熟料煅烧工段能耗最高.该工段中,除了熟料形成消耗大量热量外,从窑尾预热器和窑头篦冷机等排出的400 ℃以下的低温废气所含的热量大约占水泥熟料煅烧总耗热量的35%以上(陆艳华,2011),若将这一部分的余热资源充分利用将会节省大量的能源,而且余热发电工程可以降低废气的含尘浓度,同时也不会对环境产生二次污染,因此,余热发电技术成为水泥行业的新兴技术,也是重要的节能降耗、减少污染物排放的手段.随着生产工艺的改进和余热发电技术的进步,目前较为流行的是纯低温余热发电技术,该技术是充分利用新型干法水泥生产线窑头和窑尾排出的中低温废气的余热进行发电.由于温度较低的废气的品位较低,回收较难,而该项技术解决了这一问题,充分回收利用了中低温废气中所含的能量,提高了水泥生产的能量利用率.

中国正处于经济飞速发展阶段,在未来相当长时期内水泥的生产量和需求量将一直处于较高的水平.因此,全面研究水泥生产过程的能源资源利用情况,提出改善方案使水泥生产的能源消耗最小、能源利用效率最大,这对水泥工业的发展有重大意义.本文运用 分析法,对水泥熟料生产过程进行

分析法,对水泥熟料生产过程进行 分析,研究水泥熟料生产过程中各个生产系统的

分析,研究水泥熟料生产过程中各个生产系统的 效率,并对余热发电前后每个系统的效率进行分析对比,从而得出各个系统的资源能源利用程度以及余热发电工程对每个系统节能效果的影响.

效率,并对余热发电前后每个系统的效率进行分析对比,从而得出各个系统的资源能源利用程度以及余热发电工程对每个系统节能效果的影响.

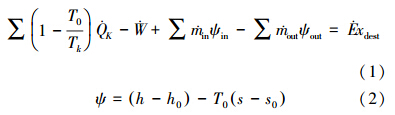

一定形式的能量流或一定状态的物质流,经过完全可逆的变化过程后,达到与环境完全平衡的状态,这个过程中该能量或物质所能做的最大有用功称为 .对于一般稳态、稳定流过程,一般

.对于一般稳态、稳定流过程,一般 平衡表达见公式(1),流

平衡表达见公式(1),流 的表达式见公式(2).

的表达式见公式(2).

或者

或者

是位置k温度为Tk处的热传递速率,W 是做功速率,ψ是流,s是比熵;下角标“0”表示的是温度和压力分别为P0和T0的死态;h为焓;m为质量.

是位置k温度为Tk处的热传递速率,W 是做功速率,ψ是流,s是比熵;下角标“0”表示的是温度和压力分别为P0和T0的死态;h为焓;m为质量.

一般从算数定义上看,能源效率的度量就是产出量除以投入量,常见的方法是对各元素加权求和,这个处理过程必然会造成信息损失(廖华和魏一鸣,2010),而采用不同的方法得到的结果会有所差异.本文采用 效率作为一个系统的能量实际利用率的评价指标. 效率有很多种表达方式,可以是所有 产出和投入的比值,也可以排除产物中未被利用的部分所得到的比值,表达式分别见公式(3)和(4).

xin为系统投入的

xin为系统投入的 ,

, xout为系统产出的

xout为系统产出的 ,

, xwaste为系统产物中未被利用部分的

xwaste为系统产物中未被利用部分的 ,本文中该三项的单位均为kJ · kg-1.

,本文中该三项的单位均为kJ · kg-1.

工业系统中,由于生产工艺或者技术的原因,排放到环境中的废气、固体废弃物等所含的能量未被利用,属于技术 损失,不能算在生产收益部分,因此本文应用公式(4)考察各个系统的 效率,以评价其能源资源利用情况,这样的评价更加合理有效.

损失,不能算在生产收益部分,因此本文应用公式(4)考察各个系统的 效率,以评价其能源资源利用情况,这样的评价更加合理有效.

分析法已被应用到多个领域中来评价系统的能量的实际利用情况,尤其随着经济的发展,能源短缺已经成为全球关注的焦点问题,而水泥行业又是高能耗的行业,最近几年,在水泥生产领域进行

分析法已被应用到多个领域中来评价系统的能量的实际利用情况,尤其随着经济的发展,能源短缺已经成为全球关注的焦点问题,而水泥行业又是高能耗的行业,最近几年,在水泥生产领域进行 分析已经成为水泥行业专家感兴趣的研究方向.在国外研究中,针对水泥生产中的原料磨、煤准备单元、火山土磨、回转窑等系统均有相关研究,对各系统分别进行能量分析和分析,进行效率的对比分析,找出主要的热损失源和不可逆性,诊断引起不可逆性的因素(Utlu et al., 2006;Sogüt et al., 2012;Sogut et al., 2009;Camdali et al., 2004;Kolip and Savas, 2010).在国内研究中,大多数研究集中在水泥窑、水泥熟料烧成以及余热发电技术的热平衡和平衡分析,揭示水泥生产工艺的特点,提出降低能耗的方法,为完善水泥煅烧生产过程指明了方向(唐金泉,1989;唐金泉,2009;王怀德等,1996;刘宗明等,2005).

分析已经成为水泥行业专家感兴趣的研究方向.在国外研究中,针对水泥生产中的原料磨、煤准备单元、火山土磨、回转窑等系统均有相关研究,对各系统分别进行能量分析和分析,进行效率的对比分析,找出主要的热损失源和不可逆性,诊断引起不可逆性的因素(Utlu et al., 2006;Sogüt et al., 2012;Sogut et al., 2009;Camdali et al., 2004;Kolip and Savas, 2010).在国内研究中,大多数研究集中在水泥窑、水泥熟料烧成以及余热发电技术的热平衡和平衡分析,揭示水泥生产工艺的特点,提出降低能耗的方法,为完善水泥煅烧生产过程指明了方向(唐金泉,1989;唐金泉,2009;王怀德等,1996;刘宗明等,2005).

根据以上的综述可以看出,国内外在水泥行业的 分析主要集中在对水泥窑或者煅烧工段的 分析,也有少数研究是对原料磨、煤磨等生产设备的分析,而对水泥整个生产过程中各个工段或者生产系统同时进行研究的较少.本文从水泥熟料生产的全系统角度出发,基于

分析,也有少数研究是对原料磨、煤磨等生产设备的分析,而对水泥整个生产过程中各个工段或者生产系统同时进行研究的较少.本文从水泥熟料生产的全系统角度出发,基于 分析方法,对水泥熟料生产过程中的能量利用效率、能量损失节点、余热回收措施进行了深入的分析与评价,以期为清洁生产和节能政策制定提供理论依据.

分析方法,对水泥熟料生产过程中的能量利用效率、能量损失节点、余热回收措施进行了深入的分析与评价,以期为清洁生产和节能政策制定提供理论依据.

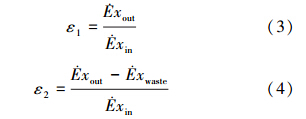

本文中,案例企业拥有一条4500 t · d-1新型干法水泥熟料生产线,汇集水泥制造业先进的RSP(Reinforced Suspension Pre-heater,强化型悬浮预热器)五级窑外分解技术以及回转窑、立式原料磨、配有辊压机的大型球磨机等先进的水泥制造设备.在企业成立初,没有实施余热发电工程,随着技术的发展和节约能源的需要,现在企业充分利用水泥生产线窑头、窑尾余热资源,建设一套纯低温余热电站,主要由2台余热回收利用锅炉和1台补汽凝汽式汽轮发电机组组成.来自冷却机的二次风用于回转窑,三次风用于分解炉,余下的冷却废气可用于加热AQC(Air Quenching Cooler,空气淬火冷却器)锅炉,来自五级旋风预热器的窑尾废气用于加热PH(Pre-Heater 预热器)锅炉,助燃的同时提高了系统的热效率,这样可以充分利用窑头废气.其中,将AQC锅炉安装在靠近窑头位置,由于冷却机出口的废气品位较低,很难回收,因此在冷却机中部新开一个抽气口,回收利用温度在340 ℃左右的废气;PH锅炉靠近窑尾布置,回收330 ℃左右的窑尾废气,并将PH余热锅炉出口废气作为原料磨和煤磨的烘干热源.按照企业余热发电工程的设计值,年发电量为4874×104 kWh,每年节省标准煤约1.61×104 t,与同发电量的燃煤锅炉相比,减少温室气体CO2排放量约4.67×104 t,同时减少了SO2的排放量,其次大大减少了窑头、窑尾的粉尘排放量.已实施的纯低温余热发电工程稳定运行,带来了一定的经济效益和环境效益.

案例企业的水泥生产线可以分为原料制备系统、煤粉制备系统、回转窑系统以及水泥制备系统,其中回转窑系统包括回转窑单元和余热发电单元,由于余热发电单元没有利用水泥磨系统的热量,而且水泥磨系统的能量利用情况与其他3个系统的相关性很小,因此本文不对水泥制备系统进行分析,即仅对水泥熟料生产过程进行 分析,案例企业的水泥熟料生产工艺流程见图 1,水泥窑及余热发电热工参数(设计值)见表 1.

|

| 图 1 水泥熟料生产工艺流程图 Fig. 1 Process program of the cement clinker production |

| 表1 水泥窑及余热发电热工参数(设计值) Table 1 Thermal parameter of cement kiln and waste heat power generation project(design value) |

本文运用案例企业的实际生产数据,对原料制备系统、煤粉制备系统和回转窑系统在余热发电前后分别进行 平衡分析,考察各个系统的资源能源利用情况,并对各个系统在余热发电前后的

平衡分析,考察各个系统的资源能源利用情况,并对各个系统在余热发电前后的 利用情况进行分析和对比,以发现余热发电工程对各个系统的能源的实际利用率的影响.为方便描述,将实施余热发电工程前的生产称为改造前,将实施余热发电后的生产称为改造后.

利用情况进行分析和对比,以发现余热发电工程对各个系统的能源的实际利用率的影响.为方便描述,将实施余热发电工程前的生产称为改造前,将实施余热发电后的生产称为改造后.

本文涉及到的 包括以下几类:①气体和固体的显热 :采用上文介绍的公式(2)进行计算;

② 熟料形成

包括以下几类:①气体和固体的显热 :采用上文介绍的公式(2)进行计算;

② 熟料形成 :根据金欣等(2002)研究的水泥熟料形成 的求算方法,得出改造前和改造后的熟料形成

:根据金欣等(2002)研究的水泥熟料形成 的求算方法,得出改造前和改造后的熟料形成 分别为1041.6 kJ · kg-1和1023.7 kJ · kg-1;

③煤燃烧

分别为1041.6 kJ · kg-1和1023.7 kJ · kg-1;

③煤燃烧 :采用近似的系数计算法Ex=γ×LHV,其中γ=1.08(Koroneos and Nanaki, 2008);

④电能

:采用近似的系数计算法Ex=γ×LHV,其中γ=1.08(Koroneos and Nanaki, 2008);

④电能 :电能是质量最高的能,可以100%转变为有用功,因此电能

:电能是质量最高的能,可以100%转变为有用功,因此电能 在数值上等于电能.

在数值上等于电能.

案例企业的各个生产系统在改造前和改造后的 分析见表 2~4,其中 的单位换算成每kg生料、煤粉、熟料下的所含的

分析见表 2~4,其中 的单位换算成每kg生料、煤粉、熟料下的所含的 .经过余热发电锅炉利用后的窑尾废气,由于在锅炉前有降尘装置,窑尾废气中的粉尘已被除去90%左右,因此在原料制备系统和煤粉制备系统再次利用的窑尾废气的粉尘浓度非常低,本文忽略不计.其中每个系统的产出部分剩余项包括筒体表面散热、不完全燃烧损失等,本文不做具体分析.

.经过余热发电锅炉利用后的窑尾废气,由于在锅炉前有降尘装置,窑尾废气中的粉尘已被除去90%左右,因此在原料制备系统和煤粉制备系统再次利用的窑尾废气的粉尘浓度非常低,本文忽略不计.其中每个系统的产出部分剩余项包括筒体表面散热、不完全燃烧损失等,本文不做具体分析.

表2 原料制备系统 分析

Table 2 Exergy analysis of raw material preparation system 分析

Table 2 Exergy analysis of raw material preparation system

|

表3 煤粉制备系统 分析

Table 3 Exergy analysis of pulverized coal preparation system 分析

Table 3 Exergy analysis of pulverized coal preparation system

|

表4 回转窑系统 分析

Table 4 Exergy analysis of rotary kiln system 分析

Table 4 Exergy analysis of rotary kiln system

|

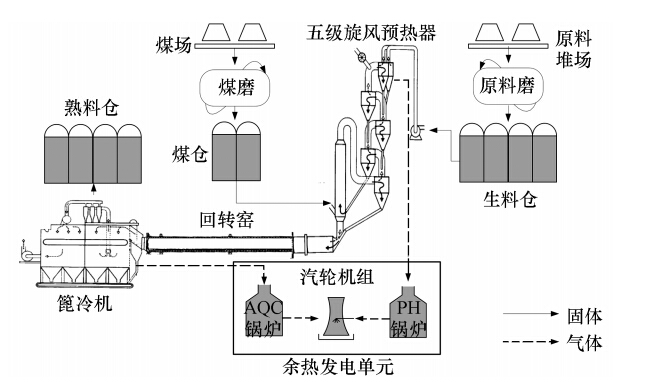

原料制备系统、煤粉制备系统和回转窑系统在改造前和改造后的 效率的对比情况分别见图 2.由于原料制备系统和煤粉制备系统都属于粉磨工段,且同样利用来自PH锅炉出口废气作为烘干热源,因此将这两个系统放在一起进行分析讨论.

效率的对比情况分别见图 2.由于原料制备系统和煤粉制备系统都属于粉磨工段,且同样利用来自PH锅炉出口废气作为烘干热源,因此将这两个系统放在一起进行分析讨论.

|

图 2

改造前和改造后的各个系统 效率对比

Fig. 2

Comparison of exergy efficiency of each system before and after the reform 效率对比

Fig. 2

Comparison of exergy efficiency of each system before and after the reform

|

改造前和改造后的原料制备系统的 效率分别为4.5%和7.8%,煤粉制备系统的 效率分别为1.4%和2.8%.对比看出,改造后的原料制备系统的 效率比改造前的效率高出3.3%,改造后的煤粉制备系统的效率要比改造前的效率高出1.4%.造成差距的主要原因在于用于烘干原料的废气的温度,改造后从PH余热锅炉出来的废气温度为481℃,而改造前用于原料烘干的废气温度为543℃,改造前和改造后的原料系统出口的废气温度分别为356℃和359℃,而改造前后出口废气温度差别不大,但是入口的废气温度差别很大.在有温差传热的热工过程中,固有

效率分别为1.4%和2.8%.对比看出,改造后的原料制备系统的 效率比改造前的效率高出3.3%,改造后的煤粉制备系统的效率要比改造前的效率高出1.4%.造成差距的主要原因在于用于烘干原料的废气的温度,改造后从PH余热锅炉出来的废气温度为481℃,而改造前用于原料烘干的废气温度为543℃,改造前和改造后的原料系统出口的废气温度分别为356℃和359℃,而改造前后出口废气温度差别不大,但是入口的废气温度差别很大.在有温差传热的热工过程中,固有 损失的大小与传热温差成正比,因此改造后的原料制备系统和煤粉制备系统的

损失的大小与传热温差成正比,因此改造后的原料制备系统和煤粉制备系统的 效率都较之前有一定的提高.而且该企业通过变频改造、停主电机时及时将辅机设备停车等一些设备上和管理上的措施,减少设备的电耗,从而也减少了能量的消耗.

效率都较之前有一定的提高.而且该企业通过变频改造、停主电机时及时将辅机设备停车等一些设备上和管理上的措施,减少设备的电耗,从而也减少了能量的消耗.

改造前和改造后的回转窑系统的 效率分别为33.7%和38.1%,改造后的效率要比改造前的效率高出4.4%.回转窑系统不仅包括热传递,还伴随着煤燃烧、原料分解、熟料矿物形成等一系列化学反应,较为复杂,虽然回转窑系统是水泥生产过程中耗能最高的生产系统,但是其能量利用率也是最高的,要远远高于原料制备系统和煤粉制备系统.改造后在余热回收利用时,窑头和窑尾废气中的能量和虽然会损失一部分,但是由于回收的能量属于生产收益部分,因此改造后

效率分别为33.7%和38.1%,改造后的效率要比改造前的效率高出4.4%.回转窑系统不仅包括热传递,还伴随着煤燃烧、原料分解、熟料矿物形成等一系列化学反应,较为复杂,虽然回转窑系统是水泥生产过程中耗能最高的生产系统,但是其能量利用率也是最高的,要远远高于原料制备系统和煤粉制备系统.改造后在余热回收利用时,窑头和窑尾废气中的能量和虽然会损失一部分,但是由于回收的能量属于生产收益部分,因此改造后 效率依旧比改造前的效率大,高出4.4%.

效率依旧比改造前的效率大,高出4.4%.

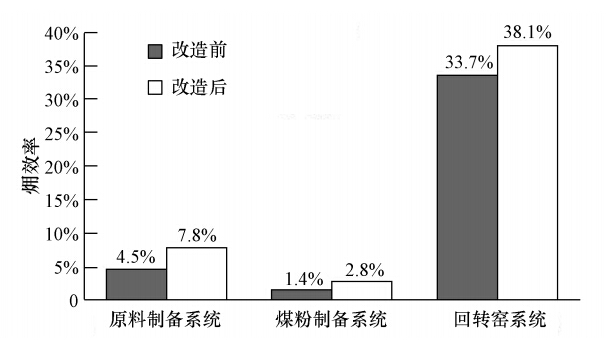

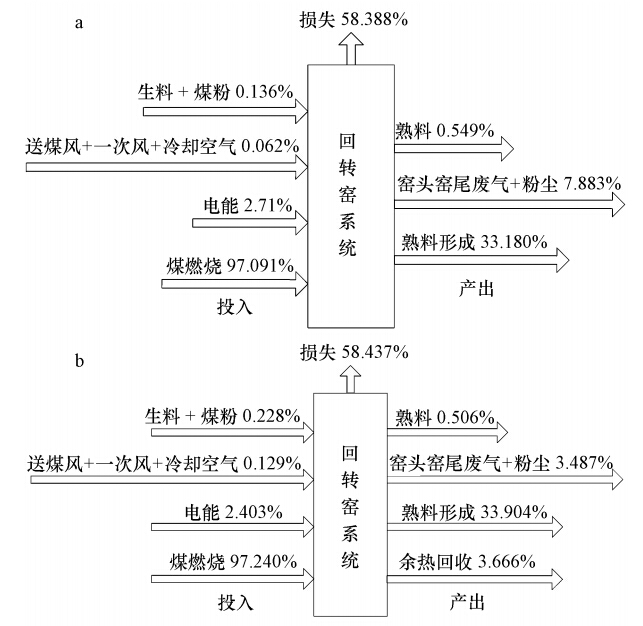

由于回转窑系统最为复杂且耗能最高,为了更直观更深入地了解回转窑系统的 利用情况,建立该系统余热利用前后的

利用情况,建立该系统余热利用前后的 平衡图,见图 3.

平衡图,见图 3.

|

图 3

改造前(a)和改造后(b)回转窑系统的 平衡

Fig. 3

Exergy balance of rotary kiln system before and before the reform 平衡

Fig. 3

Exergy balance of rotary kiln system before and before the reform

|

从改造前和改造后的回转窑系统的 平衡中可以看出,在

平衡中可以看出,在 投入中,煤燃烧 占97%以上,电能 大约占2%~3%,生料、煤粉和通入的空气所含的

投入中,煤燃烧 占97%以上,电能 大约占2%~3%,生料、煤粉和通入的空气所含的 只占不到1%;在 产出中,生产收益

只占不到1%;在 产出中,生产收益 主要是熟料形成,大约为33%左右,而

主要是熟料形成,大约为33%左右,而 产出的剩余项即固有 损失可达到58%左右.固有 损失为由于温差存在等因素造成的不可逆性所导致的

产出的剩余项即固有 损失可达到58%左右.固有 损失为由于温差存在等因素造成的不可逆性所导致的 损失,虽然回转窑系统的固有

损失,虽然回转窑系统的固有 损失占总的 投入一半还多,但是这一部分主要是由生产工艺和技术决定的,在目前的生产工艺和技术水平上,很难减少这一部分损失,没有节能潜力,而窑头窑尾废气这部分技术 损失中的一部分可以进行回收.改造后,充分利用了窑头窑尾废气的余热,回收的量约占总的

损失占总的 投入一半还多,但是这一部分主要是由生产工艺和技术决定的,在目前的生产工艺和技术水平上,很难减少这一部分损失,没有节能潜力,而窑头窑尾废气这部分技术 损失中的一部分可以进行回收.改造后,充分利用了窑头窑尾废气的余热,回收的量约占总的 投入的3.7%,占生产收益

投入的3.7%,占生产收益 的9%,比例很大,提高了能源利用率,充分说明了余热发电工程带来的效益.

的9%,比例很大,提高了能源利用率,充分说明了余热发电工程带来的效益.

1) 分析法是一个功能强大的工具,可以用于能量相关系统的性能评估,准确表示能量的实际利用程度并发现有节能潜力的部位.

分析法是一个功能强大的工具,可以用于能量相关系统的性能评估,准确表示能量的实际利用程度并发现有节能潜力的部位.

2)水泥生产过程的各个生产系统中,原料制备系统和煤粉制备系统的 效率非常低,尤其是煤粉制备系统的

效率非常低,尤其是煤粉制备系统的 效率还不到3%,而回转窑系统的

效率还不到3%,而回转窑系统的  效率可达到近40%.这是由于物质流或者能量流的做功能力与温度有关,温度越高,做功能力越大,即所含的 越多.原料制备系统和煤粉制备系统中原料和烘干热源的温度都相对较低,而回转窑系统内的温度较高,最高温度可以达到1350 ℃左右.

效率可达到近40%.这是由于物质流或者能量流的做功能力与温度有关,温度越高,做功能力越大,即所含的 越多.原料制备系统和煤粉制备系统中原料和烘干热源的温度都相对较低,而回转窑系统内的温度较高,最高温度可以达到1350 ℃左右.

3)余热发电工程不仅可以回收余热,减少能量浪费,还可以提高水泥生产线中其他生产系统的效率.案例企业中,实施余热发电工程后,原料制备系统、煤粉制备系统、回转窑系统的  效率分别提高3.3%、1.4%和4.4%,虽然数值并不大,但是相对于各个系统余热发电前的

效率分别提高3.3%、1.4%和4.4%,虽然数值并不大,但是相对于各个系统余热发电前的  效率已经有了相当大的提高和改善,余热发电工程给企业带来巨大的经济效益和环境效益.

效率已经有了相当大的提高和改善,余热发电工程给企业带来巨大的经济效益和环境效益.

| [1] | Camdali V,Erisen A,elen F.2004.Energy and exergy analyses in a rotary burner with pre-calcinations in cement production [J].Energy Conversion and Management,45(18/19):3017-3031 |

| [2] | 蔡九菊,杜涛,陈春霞,等.2007.钢铁企业余热资源的回收利用及关键技术研究 .2007中国钢铁年会.成都:408-417 |

| [3] | 姜睿,王洪涛,张浩,等.2010.中国水泥生产工艺的生命周期对比分析及建议[J].环境科学学报,30(11):2361-2368 |

| [4] | 金欣,谢玉声,洪履祥.2002.水泥熟料形成 的求算[J].南京工业大学学报,24(4):34-38 |

| [5] | 廖华,魏一鸣.2010.能源效率及其与经济系统关系的再认识[J].公共管理学报,7(1):28-34 |

| [6] | 刘宗明,赵军,段广彬,等.2005.水泥预分解窑煅烧系统的热力学分析[J].硅酸盐通报,24(1):104-107;111 |

| [7] | 陆艳华.2011.水泥窑纯低温余热发电系统优化研究 .广州:华南理工大学 |

| [8] | Kolip A,Savas A F.2010.Energy and exergy analyses of a serial flow four cyclone Stages precalciner type cement plant [J]. International Journal of the Physical Sciences,5(7):1147-1163 |

| [9] | Koroneos C J,Nanaki E A.2008.Energy and exergy utilization assessment of the Greek transport sector [J].Resources Conservation and Recycling,52(5):700-706 |

| [10] | Weijermars R,Taylor P,Bahn O,et al. 2012. Review of models and actors in energy mix optimization-can leader visions and decisions align with optimum model strategies for our future energy systems? [J].Energy Strategy Reviews,1(1):5-18 |

| [11] | Sogut M Z,Oktay Z,Hepbasli A.2009.Energetic and exergetic assessment of a trass mill process in a cement plant [J].Energy Conversion and Management,50(9):2316-2323 |

| [12] | Sogüt Z,Oktay Z,Karakoc H,et al. 2012.Investigation of environmental and exergetic performance for coal-preparation units in cement production processes [J].Energy,46(1):72- 77 |

| [13] | 唐金泉.1989.干法余热发电窑的 分析[J].水泥技术,(2):4-9 |

| [14] | 唐金泉.2009.新型干法水泥窑低温废气余热最大发电能力的讨论[J].水泥工程,(3):69- 79 |

| [15] | Utlu Z,Sogut Z,Hepbasli A,et al.2006.Energy and exergy analyses of a raw mill in a cement production [J].Applied Thermal Engineering,26(17/18):2479-2489 |

| [16] | 王怀德,李步新,寇世聪,等.1996.黑生料立式分解炉烧成方法的 平衡分析[J].水泥工程,(6):10-13 |

| [17] | 汪澜.2006.论中国水泥工业CO2的减排[J].中国水泥,(4):34-36 |

| [18] | 曾学敏.2006.水泥工业能源消耗现状与节能潜力[J].中国水泥,(3):16-21 |

2014, Vol. 34

2014, Vol. 34