2. 哈尔滨师范大学生命科学与技术学院, 哈尔滨 150025

2. School of Life Science and Technology, Harbin Normal University, Harbin 150025

絮凝剂是一种广泛应用于给水或污水处理领域的净水剂,按组成成分可以分为有机絮凝剂、无机絮凝剂和生物絮凝剂三大类.其中,有机高分子絮凝剂因廉价高效而大量使用,但有些组成单体被证实具有强烈致癌作用和神经毒性,而无机絮凝剂在絮凝过程中产生大量的絮体,同时残留于水中的金属离子也会对水质造成影响,因此开发对环境及人体无毒害的生物絮凝剂迫在眉睫(Yu et al., 2009).生物絮凝剂是微生物在生长过程中自身合成的重要聚合物,其理化特性决定了它对水体中固体颗粒、胶体颗粒、细菌及细胞等的絮凝功能,组成包括多糖、蛋白质、糖脂及糖蛋白(Kurane and Matsuyama, 1994).与有机和无机絮凝剂相比,生物絮凝剂凭借其自然产生、可生物降解、中间产物无毒等特点,近年来备受科学界和生物技术行业的热切关注,研究热点为菌种分离筛选鉴定、絮凝特性、活性成分分析等(Salehizadeh and Shojaosadati, 2001).生物絮凝剂产生菌作为微生物对于碳源的利用具有广谱性,但由于高成本及低产量的限制,还未能实现大规模工业化发酵(何宁等,2004).因此,利用廉价底物发酵生物絮凝剂,并最大限度提高其转化率从而降低成本提高产量成为实际生产的关键问题.目前报道的可利用廉价含糖废液包括蔗糖、玉米浆、谷氨酸废水、酱油酿造废液等,但相关研究大多针对单一废液且仅限于实验室规模,对混合废液的利用仍未见报道(安仲涛等,2009; 任宏洋等,2010).因此,为实现多种含糖废液混合体系发酵高效产絮,提高底物定向转化率,需考察混合碳源对絮凝效能及产絮能力的影响.

产絮菌Agrobacterium tumefaciens F2与产絮菌Bacillus sphaeicus F6混合菌群,可通过两段式发酵工艺制备多糖类生物絮凝剂F+,第一段是将秸秆经碱液预处理后通过纤维素降解菌发酵形成糖化液,第二段是通过产絮菌利用此糖化液合成絮凝剂(马放等,2009).此外,以谷氨酸废水作为底物时也取得良好效果,絮凝剂产量可达8.55 g · L-1(李大鹏等,2009).已有的相关研究证实了此复合菌群体系对不同碳源具有较好的利用能力,其根本原因是菌体能够以不同糖类作为主要碳源维持自身生长并合成胞外物质,即目标产物絮凝剂.前期研究中已阐明产絮菌F2的絮凝活性成分为α-吡喃型葡萄糖,α-吡喃型半乳糖和β-吡喃型甘露糖,质量比约为5∶1∶3(王薇,2009),为确定此3种单糖作为混合底物直接供给菌体对后期产絮的影响,以D-(+)-葡萄糖、D-半乳糖、D-甘露糖作为碳源,以发酵液对高岭土的絮凝效能及粗提的絮凝剂产量为考察指标,在考察单一碳源发酵的基础上,采用BP神经网络建立3种混合碳源对应絮凝效能及絮凝剂产量的预测模型.旨在保证混合底物产絮稳定性的基础上实现混合底物高效定向转化,为玉米深加工废水、淀粉废水、谷氨酸废水、秸秆等有机质废水的混合利用提供有利支撑,对多元化有机质资源化具有指导意义和参考价值.

2 材料与方法(Materials and methods) 2.1 菌种来源及培养基根癌农杆菌(Agrobactrium tumefaciens)F2筛自某污水厂活性污泥中,由城市水资源与水环境国家重点实验室保藏,在产絮菌发酵培养基的培养下可产多糖类的胞外分泌物,对高岭土悬液体系具有80%以上的絮凝效能(马放等,2003).培养基成分如下(g · L-1):葡萄糖10.0,K2HPO4 5.0,KH2PO4 2.0,MgSO4·7H2O 0.2,NaCl 0.1,尿素0.5,酵母膏0.5,pH 7.2.培养条件为30 ℃,140 r · min-1下24 h,由斜面菌种制备种子液后按5%接种量制备发酵液.常规药品均为分析纯(分别购自天津市天力化学试剂有限公司及北京奥博星生物技术有限责任公司),D-(+)-葡萄糖、D-半乳糖、D-甘露糖、为优级纯(阿拉丁试剂有限公司,上海),全部试验均设置3组平行样.

2.2 菌体生物量检测采用比浊法用分光光度计(T6新世纪,上海普析通用仪器有限公司)在波长600 nm下测定稀释适当倍数的发酵液吸光度值.

2.3 絮凝效能测定以自来水配置5 g · L-1高岭土(T-3,1250目,济宁高新区泰丰研究所)悬液,加入1.5 mL CaCl2(10%质量分数)溶液作为助凝剂,调节pH到7.5~8.0左右,加入10 mL产絮菌F2发酵液,并设置空白水样,使用六联混凝搅拌仪(ZR4-6型,深圳中润公司)160 r · min-1快速搅拌40 s后40 r · min-1慢速搅拌280 s,静沉20 min后分光光度计550 nm下分别测定吸光度值,絮凝效能计算如式(1)所示(Wang et al., 2013a):

取一定体积产絮菌F2发酵液,10000 r · min-1离心20 min弃菌体沉淀,加入2倍体积的4 ℃预冷乙醇,得到白色絮状多糖,再继续加入发酵液体积的1倍预冷乙醇,收集两次絮状多糖,105 ℃烘干(DHG-9053A型,上海益恒实验仪器有限公司)称重,即为絮凝剂粗提品产量.

2.5 BP神经网络建模人工神经网络(Artificial Neural Network,ANN)是模仿动物中枢神经系统通过计算机模型构成的具有学习能力及模式识别功能的智能信息处理系统,最早起源于1943年,以信息处理和数学建模的相互结合构建计算模型(Mcculloch and Pitts, 1943).BP(Back Propagation)神经网络作为人工神经网络的重要分支经过不断发展与完善,其逆差反向传播的学习机制流程清晰,鉴于其数据识别和模拟能力的明显优势,已广泛应用于信息处理、图像识别、优化计算、金融预测、市场分析等众多行业(Ngaopitakkul and Bunjongjit, 2013).在生物及环境领域,有研究者曾将此网络模型用于水质分析、发酵过程参数优化等方面(Merdun and Cinar, 2010; Nasr et al., 2013).

BP神经网络算法自1985年由Rumelhart提出以来,经不断完善已成为人工神经网络中最受欢迎的模型算法,其基本原理通过输入信号由输入层输入经隐含层处理后再输出的正向传播过程,判断实际输出和期望输出的差别,不符合要求时则进入误差反向传播(An et al., 2012).这个阶段是将输入误差以某种形式经隐含层向输入层逐层反向传播,同时将误差均分配给各层神经元,进而获得各层单元的误差信号,再用于修正各单元的误差.通过各层之间不受干扰的反复信号传递和权值调整,使误差减少到合理范围内(Nikpey et al., 2013).BP算法首先要初始化权值,明确结构参数、定义变量并确定训练样本数目.依次输入训练样本后进行正向传播获取网络输出,计算训练误差,并在此基础上更新各层权值和阈值,如此反复直至误差最小,计算网络训练总误差,达到精度要求后结束训练.

3 结果与讨论(Results and discussion) 3.1 单一碳源对产絮的影响单糖是微生物最易利用的有机碳源物质,但不同种类微生物因其转运和磷酸化程度不同而对单糖利用具有差异性,天然存在的单糖多为D型,有环式和开链式两种结构(Widmalm,2013).产絮菌株F2的BIOLOG系统生化分析数据表明该菌株可利用95种不同碳源中的50种,占52.6%.因此首先选用D-(+)-葡萄糖、D-半乳糖、D-甘露糖、L-(+)-鼠李糖作为六碳糖碳源,选择D-木糖和D-阿拉伯糖为五碳糖碳源,测定单一碳源培养24 h发酵液的菌浊、絮凝效能和絮凝剂产量,结果见图 1.

|

| 图 1 不同碳源对菌体生长及产絮的影响 Fig. 1 The effect on growth and bioflocculant production with different carbon sources |

由图 1可知,以上述六种碳源作为单一碳源发酵絮凝剂时,产絮菌F2的生物量略有差别,絮凝剂产量依次为D-(+)-葡萄糖(2.20 g · L-1)﹥D-半乳糖(2.12 g · L-1)﹥D-甘露糖(2.04 g · L-1)﹥D-阿拉伯糖(2.01 g · L-1)﹥D-木糖(1.92 g · L-1)﹥L-(+)-鼠李糖(1.63 g · L-1),由此可知产絮菌F2对各种不同单糖的利用程度存在一定差异,虽然菌体生长并未受到明显影响,但絮凝剂产量呈现一定差距,且絮凝效能随着絮凝剂产量的降低而下降.但在实际生产中,尤其是对廉价底物的资源化利用,往往是多种单糖混合体系,因此需考察该菌株对混合碳源的利用情况.鉴于絮凝剂产物的组成成分主要为葡萄糖、半乳糖、甘露糖,因此选择此3种单糖作为混合底物进行后续优化.

3.2 不同初始浓度单一碳源对产絮的影响微生物除对不同种类碳源利用有区别之外,不同浓度条件下的利用程度也必然有差异.为考察不同单一碳源的最适初始浓度,分别以D-(+)-葡萄糖、D-半乳糖、D-甘露糖为唯一碳源,配置不同初始单糖浓度的产絮菌发酵培养基,浓度梯度均设置为2.5、5.0、7.5、10.0、12.5、15.0 g · L-1,种子液接种量为5%,培养24 h,测定发酵液絮凝效能及絮凝剂产量,结果如图 2所示.

|

| 图 2 单一碳源不同初始浓度对产絮的影响 Fig. 2 The effect of different initial concentrations of carbon source on bioflocculant production |

由图 2可知,随着碳源浓度增加,絮凝效能及絮凝剂产量均呈现上升趋势.当初始碳源浓度达到7.5 g · L-1以上时,二者较优,显然过低的初始碳源浓度不足以供给菌体生长所需,营养匮乏时更不利于合成胞外分泌物质,导致絮凝率偏低,但过高的浓度也会因高渗透压破坏细胞生理活性而抑制生长,考虑到细胞生理适应性及成本控制,碳源浓度在10.0 g · L-1左右较为适宜.此外,由图可知,D-(+)-葡萄糖培养时的絮凝效能及絮凝剂产量均高于D-半乳糖和D-甘露糖培养液,可见产絮菌F2对前者的利用优于后两者,这与不同菌体对单糖利用的特性有关.葡萄糖被公认为是微生物可利用的最直接有效的六碳糖,本质原因是胞内与相应单糖相关的代谢酶系,以往研究中指出微生物的单糖转运子对不同单糖的亲合力有强弱差异,有专一性也有非专一性的转运子(Slewinski,2011).因此,当采用混合碳源作为底物时,需要调控其比例关系,以便于微生物在不同生长阶段更好的利用碳源合成目标产物.

3.3 絮凝效能及产量预测模型构建鉴于单糖利用差异性,为考察产絮菌F2在多种单糖混合培养的絮凝效果及产絮能力,以D-(+)-葡萄糖、D-半乳糖、D-甘露糖为混合碳源,通过BP 神经网络构建混合底物与絮凝效能、絮凝剂产量的非线性关系,获取预测模型,并搜寻一定范围内的最优解,从而为多种含糖废液,如淀粉废水、谷氨酸废水、玉米深加工废水等的产絮发酵提供理论依据.

3.3.1 不同初始浓度的混合碳源训练样本训练样本的数目决定BP神经网络对非样本数据的反应能力,除要保证输入和输出样本具有某种特定函数关系和平滑数学映射之外,还要保证样本数量,数量过多会降低学习速率,过少又不能保证模型精确度.本文通过Design Expert 8.05软件的中心组合设计方法(Central composite design,CCD),三因素五水平获取共20组试验,测定混合碳源不同浓度组合的发酵液絮凝率和絮凝剂产量,设置及结果详见表 1和表 2.

| 表1 中心实验设计的因素及水平 Table.1 Factors and levels sets in the CCD experiment |

| 表2 CCD设计样本输入及结果 Table.2 Sample sets and results of CCD design |

将所获样本通过Matlab(R2013a)的自带函数mapminmax进行归一化数据处理,进入混合碳源不同初始浓度组合的神经网络仿真与模拟.

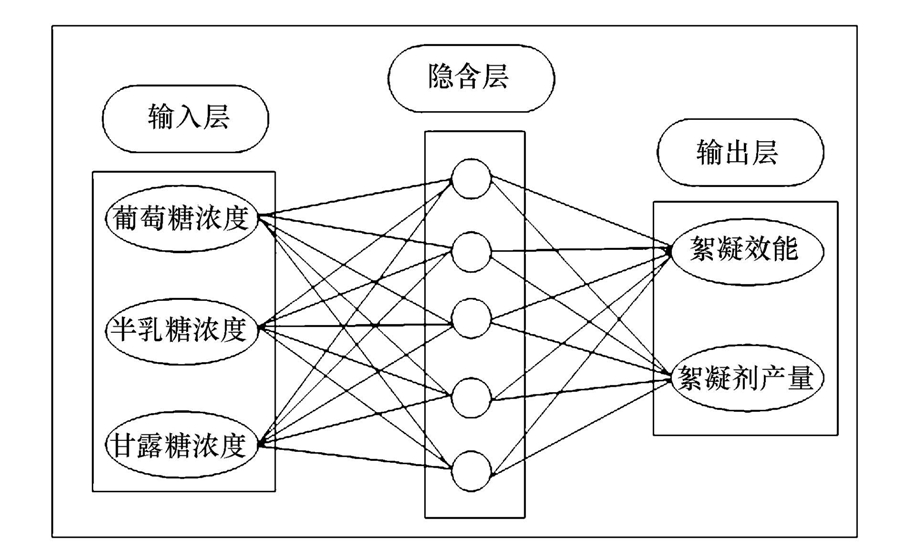

3.3.2 混合碳源的BP神经网络仿真及预测BP神经网络的主要结构包括输入层、隐含层、输出层3个部分(Wang et al., 2013b).BP算法的输入层节点数取决于数据源维数及输入特征向量维数,因此要选择有效特征向量以减少网络训练输出与实际情况的差异.输出层节点数可根据实际情况而定,最重要的是隐含层数目及各层节点数目,若选择不当则会对网络性能造成不良影响.若节点数目太少可能会因信息量不足导致网络训练失败,若节点数目过多又会拖延学习时间,误差也会不佳.根据实验设置可知,目标网络的输入层对应D-(+)-葡萄糖、D-半乳糖、D-甘露糖3种底物的浓度变量,输出层对应絮凝效能和絮凝剂产量.隐含层数目可根据经验公式(2)初步计算:

但仍需根据训练误差及收敛速度的实际情况进行调试,以使网络达到最佳状态.本实验初步选用隐含层数目1~6,通过“试错法”判断平均误差随不同隐含层神经元数目的动态变化,绘制误差下降曲线,结果见图 3.

|

| 图 3 不同隐含层神经元数目的平均误差曲线 Fig. 3 The mean error curve with different numbers of hidden layer |

由图 3可知,当隐含层数为5和6时,预测值与实测值的误差最小,均为1.2%,但可知6个神经元数目时是过饱和拟合状态,因此选择5为隐含层神经元个数,即得到网络结构为3-5-2,如图 4所示.

|

| 图 4 絮凝效能和絮凝剂产量的预测神经网络结构图 Fig. 4 Neural network structure of flocculation efficiency and bioflocculant yield prediction |

网络输入层到隐含层的传递函数为transig,隐含层到输出层的传递函数为purelin,叠代设置为10000次.训练后得到的输入层到隐含层的权重和阈值矩阵分别为 W1和B1,隐含层到输出层的权重和阈值矩阵分别为 W2和B2,如式(3)所示.

获取模型对二层输出的预测值,结果见表 3.絮凝效能及絮凝剂产量的真实值与预测值的对比结果及误差百分比如图 5所示.

| 表3 实验值与训练值结果对比 Table.3 The comparison between experimental values and training values |

|

| 图 5 絮凝效能及絮凝剂产量的实测值和预测值对比及误差百分比 Fig. 5 The experimental values and predicted values of flocculation efficiency and bioflocculant yield and error percentage |

根据相对误差结果可知,絮凝效能实测值与预测值的最大误差为3.74%,最小误差为0.01%,絮凝剂产量实测值与预测值的最大误差为3.53%,最小误差为0.03%,说明神经网络的拟合度较好,对训练样本有较好的实用性和高精度,可以充分描述混合碳源、絮凝效能、絮凝剂产量之间的映射关系,为后续混合碳源的使用提供有利依据.根据此预测模型,在一定范围内预测絮凝效能和絮凝剂产量的最优解,分别为96.91%和2.93 g · L-1,对应葡萄糖浓度6.59 g · L-1,半乳糖1.32 g · L-1,甘露糖3.57 g · L-1.在此混合浓度下进行验证试验,测得絮凝效能为95.09%,絮凝剂产量为2.79 g · L-1,与预测值吻合程度高,相对于单一碳源发酵时的絮凝率(88.98%)提高了6.87%,絮凝剂产量(2.20 g · L-1)提高了26.82%,说明混合碳源有利于产絮菌F2合成絮凝剂.

4 结论(Conclusions)1)以葡萄糖、半乳糖、甘露糖、木糖、鼠李糖、阿拉伯糖为唯一碳源时絮凝剂产量存在差异,其中葡萄糖、半乳糖、甘露糖具有一定优势,且单糖初始浓度在10 g · L-1左右较为适宜,可选取优势碳源含量较高的廉价底物稀释至适宜浓度用于产絮菌Agrobactrium tumefaciens F2的絮凝剂发酵.

2)构建的絮凝效能和产量预测模型具有较好的预测效果,对输出层的误差范围均在4%以内,预测葡萄糖、半乳糖、甘露糖浓度的最优解为6.59 g · L-1、 1.32 g · L-1、3.57 g · L-1,此培养条件下的絮凝效能和絮凝剂产量实测值分别为95.09%和2.79 g · L-1,与葡萄糖为单一碳源发酵相比,絮凝率提高了6.87%,产量提高了26.82%.此模型能够充分表达3种混合碳源对应絮凝效能及絮凝剂产量的非线性关系,为含糖废液等廉价底物的资源化利用提供预测支撑.

| [1] | 安仲涛, 李清彪, 何宁, 等. 2009. 谷氨酸棒杆菌合成生物絮凝剂分批发酵过程的动力学模拟[J]. 化工学报, 60(12): 3071-3076 |

| [2] | An R, Zhang J, Kong W, et al. 2012. The application of artificial neural networks to the inversion of the positron lifetime spectrum[J]. Chinese Physics B, 21(11): 117803 |

| [3] | 何宁, 李寅, 陈坚, 等. 2004. 谷氨酸棒杆菌合成新型生物絮凝剂分批发酵过程的溶氧控制模式[J]. 环境科学学报, 24(3): 492-497 |

| [4] | Kurane R, Matsuyama H. 1994. Production of a Bioflocculant by mixed culture[J]. Bioscience, Biotechnology, and Biochemistry, 58(9): 1589-1594 |

| [5] | 李大鹏, 马放, 侯宁, 等. 2009. 味精废水资源化制备复合型生物絮凝剂[J]. 湖南大学学报(自然科学版), 36(9): 78-82 |

| [6] | 马放, 刘俊良, 李淑更, 等. 2003. 复合型微生物絮凝剂的开发[J]. 中国给水排水, 19(4): 1-4 |

| [7] | 马放, 张惠文, 李大鹏, 等. 2009. 以稻草秸秆为底物制取复合型生物絮凝剂的研究[J]. 中国环境科学, 29(2): 196-200 |

| [8] | McCulloch W S, Pitts W. 1943. A logical calculus of the ideas immanent in nervous activity[J]. The Bulletin of Mathematical Biophysics, 5(4): 115-133 |

| [9] | Merdun H, Cinar O. 2010. Artificial neural network and regression techniques in modelling surface water quality[J]. Environment Protection Engineering, 36(2): 95-109 |

| [10] | Nasr N, Hafez H, El Naggar M H, et al. 2013. Application of artificial neural networks for modeling of biohydrogen production[J]. International Journal of Hydrogen Energy, 38(8): 3189-3195 |

| [11] | Ngaopitakkul A, Bunjongjit S. 2013. An application of a discrete wavelet transform and a back-propagation neural network algorithm for fault diagnosis on single-circuit transmission line[J]. International Journal of Systems Science, 44(9): 1745-1761 |

| [12] | Nikpey H, Assadi M, Breuhaus P. 2013. Development of an optimized artificial neural network model for combined heat and power micro gas turbines[J]. Applied Energy, 108: 137-148 |

| [13] | 任宏洋, 王新惠, 刘达玉. 2010. 复合菌利用酱油废液制备生物絮凝剂及其絮凝特性分析[J]. 中国环境科学, 30(8): 1050-1055 |

| [14] | Salehizadeh H, Shojaosadati S A. 2001. Extracellular biopolymeric flocculants: Recent trends and biotechnological importance[J]. Biotechnology Advances, 19(5): 371-385 |

| [15] | Slewinski T L. 2011. Diverse functional roles of monosaccharide transporters and their Homologs in vascular plants: a physiological perspective[J]. Molecular Plant, 4(4): 641-662 |

| [16] | Wang L, Ma F, Lee D J, et al. 2013a. Bioflocculants from hydrolysates of corn stover using isolated strain Ochrobactium ciceri W2[J]. Bioresource Technology, 145: 259-263 |

| [17] | Wang P, Zhu L, Zhu Q J, et al. 2013b. An application of back propagation neural network for the steel stress detection based on Barkhausen noise theory[J]. NDT and E International, 55: 9-14 |

| [18] | 王薇. 2009. 产絮菌合成生物絮凝剂特性及絮凝成分解析. 哈尔滨: 哈尔滨工业大学 |

| [19] | Widmalm G. 2013. A perspective on the primary and three-dimensional structures of carbohydrates[J]. Carbohydrate Research, 378: 123-132 |

| [20] | Yu G H, He P J, Shao L M. 2009. Characteristics of extracellular polymeric substances (EPS) fractions from excess sludges and their effects on bioflocculability[J]. Bioresource Technology, 100(13): 3193-3198 |

2014, Vol. 34

2014, Vol. 34