2. 上海卫星工程研究所 上海 201109;

3. 中国科学院大学 北京 100049

2. Shanghai Institute of Satellite Engineering, Shanghai 201109, China;

3. University of Chinese Academy of Sciences, Beijing 100049, China

板翅式换热器相比于传统管壳式双熔盐换热器,具有更高换热系数和紧凑度、纯逆流流动、末端温差低等优点。通常情况下,改变翅片型式可以较大程度地提高传热性能,但会使压力损失增大。在相同热负荷条件下,为了尽可能减小换热器体积又不致压降过大,需研究新型式的翅片,并以合理的性能评价标准对其进行分析比较。

Sparrow等[1-2]采用放大模型的方法,将实验和理论计算相结合对翅片进行了研究;Patankar等[3]对锯齿翅片建立数值模型,计算结果分析了翅片不同结构参数对热工水力性能的影响。

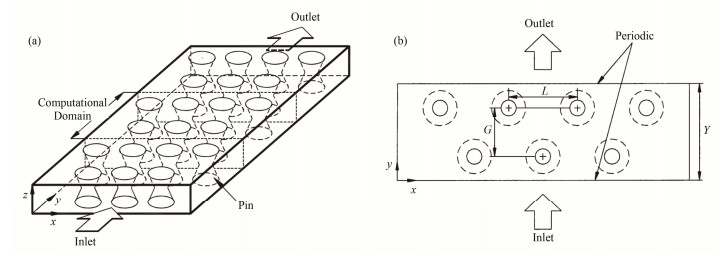

Lee等[4-8]通过在传热板上加装了一种类似于圆台形针的肋化表面来提高流体湍动和换热效率,其结构如图 1所示。针的形状、长度尺寸、安装位置和排列方式对热工水力特性都会产生不同程度的影响。实验获得了最合理的前后交错排列的三角形布置方案,三角形底(左右针间距L)与高(前后排针间距G)之比约1.4时,换热系数提升约227.9%,流动压降仅增加约32.9%。

|

图 1 圆台形针结构示意图(a)整体图,(b)俯视图 Figure 1 Schematic diagram of the structure of frustum cone-like pin (a) Holistic view, (b) Top view |

西安交通大学的高晓东等[9-10]从介质输送功耗与流速三次方成正比的理论出发,简化推导出了h/ΔP1/3作为新的换热器综合性能评价标准,其中h为单侧对流换热系数。这种评价方法综合考虑换热性能和压降两方面的影响,且分析方法简单直观。指标参数值越高则说明该型换热器换热性能的强化幅度与压降增加的幅度之比更大,综合经济性更好。本文将采用这一标准来评价不同型式翅片换热器的综合性能。

本文根据理论计算得到的初始热工参数,设计改进新型换热翅片。将新型式的模拟结果与传统型式进行对比分析,从对流换热系数、压降和综合性能指标三方面对其性能进行评价,给出相应的最优化型式。为熔盐板翅式换热器设计提供参考。

1 流动换热模型本文使用的换热工质熔融盐流动过程中不存在相变,且流道内工质温度变化不大,为简化计算,可作如下假设:

1) 流体定常流动;2)流体为不可压缩粘性流体;3)板间流速小于1 m·s-1,作为低速流的一种通用假设,可忽略粘性耗散引起的热效应;4)流体重力以及密度差导致的浮升力不做考虑。

本文采用Fluent 16.1软件开展新型式翅片热工水力特性数值模拟研究,计算均选用三维稳态方法,湍流模型为标准k-ε模型,并使用加强壁面函数以提高近壁面流体计算精度。

1.1 物性参数及边界条件中国科学院上海应用物理研究所开展了液态燃料钍基熔盐堆(Thorium Molten Salt Reactor with Liquid Fuel, TMSR-LF1)的设计研究,通过2 MW双熔盐换热器将一回路热量传递给二回路。其中一回路采用LiF-BeF2-ThF4-UF4盐作为载热介质,二回路为LiF-NaF-KF盐。两种熔盐主要物性参数[12-13]如表 1所示。

| 表 1 熔盐物性参数 Table 1 Physical properties of molten salt |

换热翅片均采用哈氏N合金,密度ρ=8.860g·cm-3,导热系数λ=19.304 W·(m·K)-1。

TMSR-LF1双熔盐换热器主要热工参数见表 2。板翅式换热器采用表 2数据作为初始设计参数。

| 表 2 板翅式换热器设计参数 Table 2 Design parameters of plate heat exchanger |

根据单一变量原则,各翅片型式所采用的边界条件均保持一致。将冷热两侧入口均设为速度入口,入口压力为自由边界条件。入口处湍动能k由式(1)[14]计算得到:

| $ k = - \frac{3}{2}{\left( {{u_{{\rm{avg}}}}I} \right)^2} $ | (1) |

式中:uavg为流体平均流速;I=0.16(Re)1/8为湍流强度;Re为雷诺数。

出口边界条件设为常压出口,出口速度为自由边界条件。板翅式换热器由多块翅片组装而成,若对换热器整体进行仿真计算,结构过于复杂导致巨大的计算量且不必要。依据板片与流道周期性对称的结构特点,提取其中一块板片及其周围流体区域,对其四周除流体进出口外的壁面采用对称边界条件以简化计算。

本文对流换热系数h通过式(2)[15]求解得到:

| $ \mathit{\Phi = Ah}\left| {{t_{\rm{r}}} - {t_{\rm{w}}}} \right| $ | (2) |

式中:Φ为换热量;A为换热板面积;tf为流体进出口平均温度;tw为壁面平均温度。这些参数以及流动压力损失ΔP等均可从Fluent数值模拟的结果中提取得到。

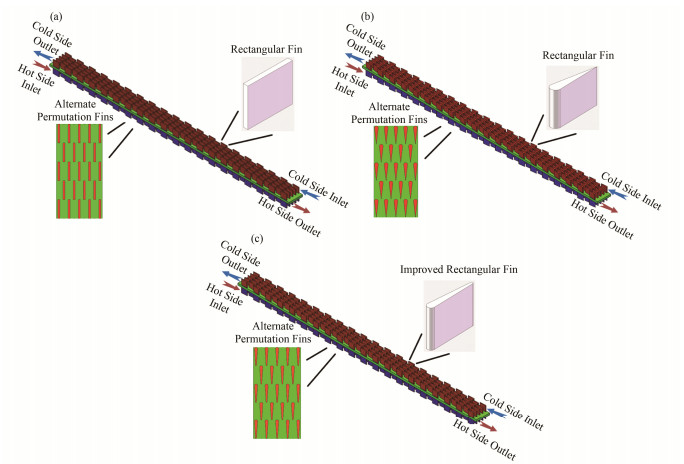

1.2 几何模型分别设计构建了矩形翅片、流线型翅片、改进流线型翅片三种翅片型式的几何模型,其结构如图 2所示。具体细节如下。

|

图 2 翅片结构图(a)矩形翅片,(b)流线型翅片,(c)改进流线型翅片 Figure 2 Structure diagram of fins (a) Rectangular fin, (b) Streamline fin, (c) Improved streamline fin |

如图 2(a)所示的矩形翅片是板翅式换热器的最常见型式,其易于加工成型,具有较高的承压强度。前后相邻的两排翅片相互交错形成间断式翅片,这种翅片型式有利于加强流体的湍动、破坏热阻边界层,属于高效能翅片,但其压力损失较大。翅片高3.4 mm,与前述板式换热器所用板间距相同;翅片长2 mm,宽0.2 mm。

1.2.2 流线型翅片为了更好地强化换热,基于流体动力学理论,设计了如图 2(b)的流线型翅片。这种翅片前部为半圆形,其后逐渐收窄直至重合,尾部形成一个锥形结构。该型翅片在板片上的投影面积与矩形翅片相同,因此两者区别仅在于外部形状,维持了其他参量不变的原则。采用这一设计的依据在于横向相邻两翅片间,由于翅片前部加宽,流道随之变窄,之后又迅速扩大,而流体流量不变,这就使窄流道区域流速得到提高,而宽流道部分流速降低,达到提高局部换热性能的目的。且对于矩形翅片的尾流问题,因其尾部的锥形结构引起边界层分离也可得到一定改善。

1.2.3 改进流线型翅片经过数值计算的结果分析发现前两种翅片型式的共同问题——压降较大,于是设计改进了流线型翅片的结构型式,如图 2(c)所示。同样在翅片投影面积保持不变的前提下,将流线型翅片前部半圆形区域收窄,但仍比矩形翅片宽;尾部锥形区域也设计成与前部类似的半圆形结构,比矩形翅片稍窄。这一设计构想保留了流线型翅片中采用的渐扩流道原理,同时又通过均衡翅片前后宽度差来实现流动阻力的减少。

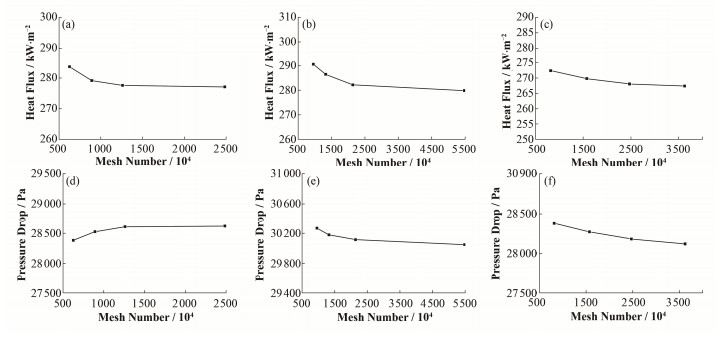

1.3 网格无关性验证本文采用四面体和六面体的混合网格生成方法,网格平均质量均在0.9以上。图 3所示三种翅片热流密度和压降随网格数的变化曲线。随着网格数的增加,三种型式翅片热流密度和压降数值均逐渐趋于某一定值,误差在0.4%~0.6%。

|

图 3 翅片网格无关性验证 (a)矩形翅片热流密度,(b)流线型翅片热流密度,(c)改进流线型翅片热流密度,(d)矩形翅片压降,(e)流线型翅片压降,(f)改进流线型翅片压降 Figure 3 Grid independence verification of fins (a) Heat flux of rectangular fin, (b) Heat flux of streamline fin, (c) Heat flux of improved streamline fin, (d) Pressure drop of rectangular fin, (e) Pressure drop of streamline fin, (f) Pressure drop of improved streamline fin |

在保持边界条件相同的前提下,分别开展三种翅片的仿真计算,对其性能进行分析。由于翅片密集,流线分布相似度较高,不再进行流线分析。

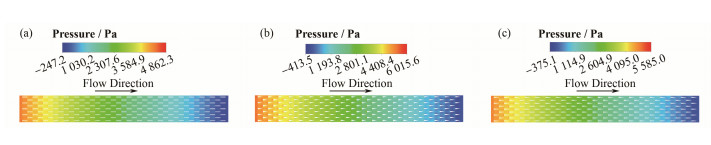

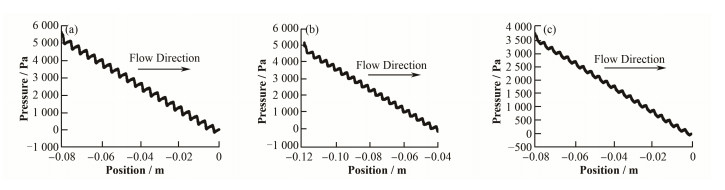

2.1 压强分布情况不同翅片型式数值计算得到的压强分布如图 4所示。图 5则具体展示了沿流体流动方向压强值的变化情况。

|

图 4 翅片压强分布俯视图(a)矩形翅片,(b)流线型翅片,(c)改进流线型翅片 Figure 4 Top view of pressure distribution of fins (a) Rectangular fin, (b) Streamline fin, (c) Improved streamline fin |

|

图 5 翅片流动方向压强值(a)矩形翅片,(b)流线型翅片,(c)改进流线型翅片 Figure 5 Flow direction pressure value of fins (a) Rectangular fin, (b) Streamline fin, (c) Improved streamline fin |

图 4中三种翅片整体压降变化都比较均匀,随流体流经的板片长度线性增加。而图 5中流动方向上的压强值分布图则呈现出下降-升高的周期性变化规律。根据翅片前后交错的排布型式不难发现,当流体经过翅片前部时,瞬时流道截面突扩,压强逐渐减小;当熔盐在翅片尾部流动时,由于后面翅片的出现,流道截面逐渐收窄,压强增大。因此,每次流经翅片尾部都会有一个增压过程,但整体压强仍然保持逐渐减小的总趋势不变。

图 5(b)的流线型翅片压力损失速率要比矩形翅片大一些。且流线型翅片每个周期中压强增大的幅度较前者更大。这主要归因于流体经过窄流道区域的急剧加速降压后,在其后较长的宽流道区域内逐渐减速增压的结果。图 5(c)中改进流线型翅片每个周期内压强增大的幅度介于矩形翅片和流线型翅片之间,说明渐扩流道引起的提高局部流速的效果依然存在,只是不如流线型翅片明显。

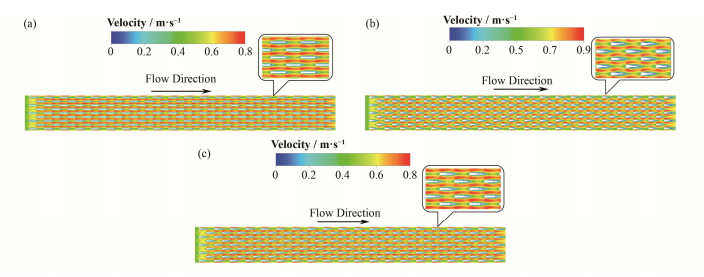

2.2 速度分布情况三种翅片速度分布如图 6所示。图 6(a)矩形翅片入口处由于翅片密度小且相对稀疏,速度较低。翅片边界层周围流体流速明显高于其它区域,主要归因于交错翅片间流道连续,流体可充分发展,尤其在经过翅片前部时,流道截面突扩使流体降压增速,加强了局部扰动;而翅片后方的尾流区域本身流速较低,且流道总是间断不连续,流体不断受阻,速度必然无法得到提升。

|

图 6 翅片速度分布俯视图(a)矩形翅片,(b)流线型翅片,(c)改进流线型翅片 Figure 6 Top view of velocity distribution of fins (a) Rectangular fin, (b) Streamline fin, (c) Improved streamline fin |

图 6(b)中能观察到,流线型翅片前部周围流体速度增加明显,尾部低流速区域面积也有所减小。说明整体速度值得到提升,翅片对流体扰动作用十分显著。这一结果符合设计预期,该型翅片的设计构想得到证实。

改进流线型翅片速度分布如图 6(c)所示,整体分布情况与流线型翅片相似。区别在于翅片周围流速分布更加均匀,高流速区域得到延长,且尾部低流速区域面积进一步缩小。说明在提高局部流速的同时,削弱了流体边界层对流动阻力的影响。

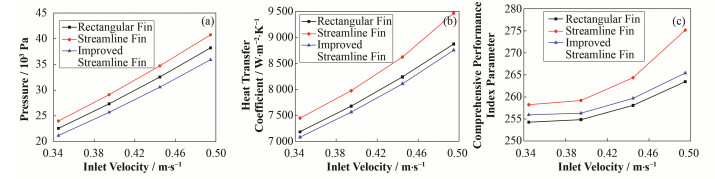

2.3 三种翅片性能对比同样依据压降、单侧对流换热系数及综合性能评价指标h/ΔP1/3三种评价方法分别开展比较讨论。得到图 7的关系曲线。

|

图 7 翅片性能对比(a)压降对比,(b)换热系数对比,(c)综合性能指标对比 Figure 7 Performance comparison of fins (a) Comparison of pressure drop, (b) Comparison of heat transfer coefficient, (c) Comparison of comprehensive performance index |

由图 7(a)、(b)可得,流线型翅片换热性能最好,与传统矩形翅片相比换热系数提高了3.6%~6.7%,相同总功率条件下可获得最为紧凑的换热器体积,且高流速工况中换热能力有很大提升,压损相对较高但不明显;改进流线型翅片换热性能稍差,但压损最少,较传统矩形翅片压损减少了6.2%,比流线型翅片减少了12%,且随流速变化增幅较小;矩形翅片相对折中。

图 7(c)的三种翅片综合性能指标均随入口流速而增大。且都在低流速时增长缓慢,而在高流速时增长较快。其中流线型翅片在高流速条件下增长幅度最大。以此种评价方法判断换热器经济性,流线型翅片要优于其它两种型式,改进流线型翅片次之,矩形翅片与后者相差不大。考虑到板翅式换热器本身压损较大,而改进流线型翅片可比流线型翅片减少近14%的压降,在泵功率受限的情况下,具有很好的实用性。

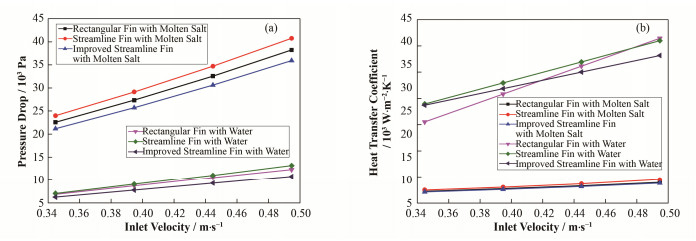

3 熔盐和水工质下翅片性能对比为探究本文所设计的流线型翅片和改进流线型翅片在不同换热工质下的热工水力特性,开展了水工质下的数值模拟,并与熔盐工质计算结果进行对比,得到图 8的对比曲线。

|

图 8 翅片两种工质对比(a)压降对比,(b)换热系数对比 Figure 8 Comparison of fins under two media (a) Comparison of pressure drop, (b) Comparison of heat transfer coefficient |

由图 8可知,三种翅片型式熔盐相压降为水相的3~3.4倍,换热系数则为水相的24%~35%,这同样是由熔盐自身物性特征决定的。在水相工况下,三种翅片型式仍然维持与熔盐工况下相同的压降和换热系数变化规律,均随流速而增大。但水相三种翅片换热系数的大小相对关系发生变化,矩形翅片低流速时换热系数较小,但随流速增大而迅速增加,直至超过流线型翅片。流线型翅片换热系数对矩形翅片的增幅在熔盐为3.6%~6.7%,而在水相则为-1.2%~16.7%。说明流线型翅片在水相低流速条件下换热性能更好,而矩形翅片更适用于高流速工况。此外,水相改进流线型翅片压降相对于流线型翅片的减小幅度约为9%,而熔盐相条件下这一降幅则为12%。改进流线型翅片在熔盐工况下具有更好的压降优化水平。

不同翅片两种工质综合性能指标见表 3。水工质工况下综合性能指标与熔盐工质相比有大幅度的提升。熔盐工质中三种翅片的指标参数大小相对关系不再适用于水工质。随流速的增大水工质中指标参数的增长速率由大到小排序依次为矩形翅片、流线型翅片、改进流线型翅片。说明水相低流速工况下矩形翅片综合性能较差,高流速下性能提升显著;而改进流线型翅片则与之相反。在0.3~0.5 m·s-1的流速区间内,综合性能指标的平均参数值的排序也发生了变化,改进流线型最高,流线型次之,矩形翅片最低。说明在水工质中改进流线型翅片本身综合性能较高,受流速影响较小。流线型翅片在水工质下不再具有明显的性能优势,反映出其作为熔盐换热器的独特适用性。

| 表 3 翅片两种工质综合性能指标 Table 3 Comprehensive performance index of fins with two media |

基于TMSR-LF1设计要求开展了板翅式换热器新型翅片换热特性的数值模拟研究,并对比分析各型式翅片在熔盐和水两种工质下的热工水力特性,主要结论如下:

1) 在熔盐工质下与传统矩形翅片相比,流线型翅片换热系数提高了3.6%~6.7%,综合性能指标平均提高2%,具有最高的紧凑度;改进流线型翅片压损最小,较矩形翅片减少了6.2%,比流线型翅片减少了12%。说明这两种针对熔盐堆并基于矩形翅片的新设计翅片型式各有特色,可用于不同的工况。

2) 熔盐和水两种工质下的换热特性对比表明,流线型翅片在水工质低流速条件下换热性能更好;改进流线型翅片在熔盐工质下的压损降幅更大。水工质下新型翅片综合性能指标均有大幅度提升,但流线型翅片综合指标在水工质下不再具有优势,说明流线型翅片在熔盐介质下具有独特的适用性。

| [1] |

Sparrow E M, Hajiloo A. Measurements of heat transfer and pressure drop for an array of staggered plates aligned parallel to an air flow[J]. Journal of Heat Transfer, 1980, 102(3): 426-432. DOI:10.1115/1.3244317 |

| [2] |

Larson E D, Sparrow E M. Performance comparisons among geometrically different pin-fin arrays situated in an oncoming longitudinal flow[J]. International Journal of Heat & Mass Transfer, 1982, 25(5): 723-725. DOI:10.1016/0017-9310(82)90178-8 |

| [3] |

Patankar S V, Prakash C. An analysis of the effect of plate thickness on laminar flow and heat transfer in interrupted-plate passages[J]. International Journal of Heat & Mass Transfer, 1981, 24(11): 1801-1810. DOI:10.1016/0017-9310(81)90146-0 |

| [4] |

Lee K S, Kim W S, Si J M. Optimal shape and arrangement of staggered pins in the channel of a plate heat exchanger[J]. International Journal of Heat & Mass Transfer, 2001, 44(17): 3223-3231. DOI:10.1016/S0017-9310(00)00350-1 |

| [5] |

Lee K S, Jhee S, Yang D K. Prediction of the frost formation on a cold flat surface[J]. International Journal of Heat & Mass Transfer, 2003, 46(20): 3789-3796. DOI:10.1016/S0017-9310(03)00195-9 |

| [6] |

Yang D K, Lee K S. Modeling of frosting behavior on a cold plate[J]. International Journal of Refrigeration, 2005, 28(3): 396-402. DOI:10.1016/j.ijrefrig.2004.08.001 |

| [7] |

Park K, Noh K J, Lee K S. Transport phenomena in the thin-film region of a micro-channel[J]. International Journal of Heat & Mass Transfer, 2003, 46(13): 2381-2388. DOI:10.1016/S0017-9310(02)00541-0 |

| [8] |

Park K, Lee K S. Flow and heat transfer characteristics of the evaporating extended meniscus in a micro-capillary channel[J]. International Journal of Heat & Mass Transfer, 2003, 46(24): 4587-4594. DOI:10.3795/ksme-b.2003.27.4.476 |

| [9] |

高晓东, 冯霄. 管壳式换热器壳程强化传热评价方法分析[J]. 华北电力大学学报, 2007, 34(2): 95-97. GAO Xiaodong, FENG Xiao. Evaluation methods to heat transfer enhancement performance in shell of shell and tube heat exchanger[J]. Journal of North China Electric Power University, 2007, 34(2): 95-97. DOI:10.3969/j.issn.1007-2691.2007.02.024 |

| [10] |

高晓东, 冯霄. 双螺旋结构螺旋折流板换热器试验研究[J]. 高校化学工程学报, 2007, 21(4): 547-550. GAO Xiaodong, FENG Xiao. Experimental study of helical baffled heat exchanger with double helical structure[J]. Journal of Chemical Engineering of Chinese Universities, 2007, 21(4): 547-550. DOI:10.3321/j.issn:1003-9015.2007.04.001 |

| [11] |

陶文铨. 数值传热学[M]. 西安: 西安交通大学出版社, 2003. TAO Wenquan. Numerical heat transfer[M]. Xi'an: Xi'an Jiaotong University Press, 2003. |

| [12] |

Cantor S. Density and viscosity of several molten fluoride mixtures[R]. ORNL-TM-4308, U.S. Department of Znergy, 1973. DOI: 10.2172/4419855.

|

| [13] |

Cantor S, Cooke J W, Dworkin A S, et al. Physical properties of molten-salt reactor fuel, coolant, and flush salt[R]. ORNL-TM-2316, U.S. Department of Znergy, 1968. DOI: 10.2172/4492893.

|

| [14] |

AndersonJ D. 计算流体力学基础及其应用[M]. 北京: 机械工业出版社, 2007. Anderson J D. Computational fluid dynamics[M]. Beijing: China Machine Press, 2007. |

| [15] |

杨世铭, 陶文铨. 传热学[M]. 第三版. 北京: 高等教育出版社, 1998. YANG Shiming, TAO Wenquan. Heat transfer[M]. 3rd ed. Beijing: Higher Education Press, 1998. |