2. 中国科学院大学 北京 100049

2. University of Chinese Academy of Sciences, Beijing 100049, China

氟盐冷却高温堆(Fluoride salt-cooled High-temperature Reactor, FHR)是综合了多种反应堆优点的一种先进反应堆[1]。具有高温、低压等特点,并可具有非能动的余热排出能力[2-3]。20世纪80年代,钠冷快堆S-PRISM (Super Power Reactor Innovative Small Module)[4]采用反应堆容器辅助冷却系统(Reactor Vessel Auxiliary Cooling System, RVACS)进行余热排出[5],即通过反应堆容器的导热、对流换热、辐射换热等自然过程,自发将堆芯余热排出至大气中[6]。清华大学的10 MW高温气冷实验堆也采用了RVACS进行衰变热排出[7]。RVACS系统结构较为简单,无需外部动力,但由于散热方式的限制使得其散热功率依赖反应堆容器体积的大小。且反应堆容器需要对其两种矛盾的功能做出平衡:1) 为保证容器完整性,应尽量降低堆容器温度;2) 为排出衰变热,堆容器在事故工况下应处于高温状态[8]。因此对RVACS散热能力的要求开展研究是很有必要的。

中国科学院上海应用物理研究所设计的10MW固态燃料熔盐实验堆是FHR的一种[9],采用了RVACS[10]。全厂断电作为设计基准事故中可预见的极限事故,事故发生后系统及应急设备全部失去外部动力完全依靠RVACS排除堆芯余热,因此本文选取基准设计10MW固态燃料熔盐实验堆作为分析对象,利用适用于熔盐堆系统的RELAP5-MS[11]分析程序,计算分析在全厂断电事故发生时RVACS的排热能力,以及RVACS不同散热能力对基准设计堆型全厂断电事故进程的影响,以及更大堆芯总功率的FHR对RVACS散热能力的要求。

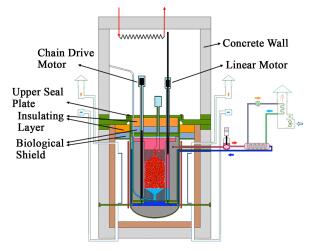

1 基准设计系统简介基准设计采用包覆颗粒燃料(Tristructural isotropic, TRISO),高温熔融氟盐作为冷却剂,石墨作为慢化剂。其设计热功率为10 MW。TMSR-SF1 (Thorium Molten Salt Reactor-Solid Fuel)采用双回路设计,一、二回路均低压运行。一回路冷却剂为FLiBe,二回路冷却剂为FLiNaK[12]。TMSR-SF1系统原理见图 1[10]。

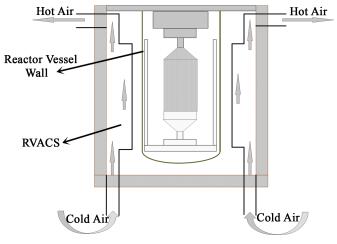

RVACS工作流程是:某些事故工况发生时,借助于热传导、自然对流换热和热辐射等自然机制的非能动方式,依次通过燃料元件、石墨反射层、堆芯金属围筒、下降环腔和堆容器,将反应堆衰变热导出到堆舱中。堆舱内的换热装置吸入大气环境的冷空气进入进风门,通过进风管,然后到余排换热装置吸收衰变热量,通过出风管和排气塔的出风门最终排出至大气[10],如图 2所示。

|

图 1 基准设计的系统图 Figure 1 Schematic of the baseline design. |

|

图 2 基准设计的RVACS Figure 2 RVACS of the baseline design. |

全厂断电事故即反应堆在正常运行时突然失去厂外和厂内交流电,引起反应堆一、二回路熔盐泵等系统设备以及其他应急设备失去动力[13]。根据基准设计RVACS的设计基准事故,分析的保守假设为:1) 反应堆初始运行功率为满功率;2) 二回路冷却剂流量在事故发生后10 s时降为0;3) 堆芯中子学参数取寿期初热态数据。

该事故的限值准则为:燃料球核芯平均温度不超过1600 ℃,一回路冷却剂温度不超过与其接触的设备材料的许用温度限值700 ℃[14]。

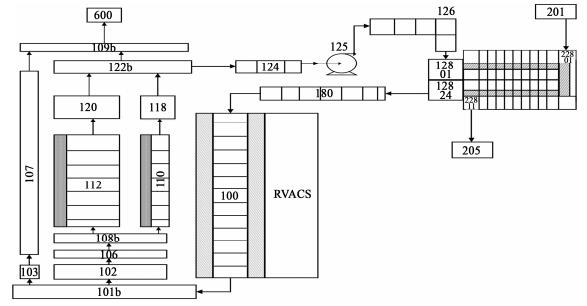

事故分析计算采用的是对RELAP5/MOD.0程序进行修改后的,经过验证可用于熔盐堆的RELAP5-MS程序。RELAP5计算程序是Idaho国家工程实验室(Idaho National Engineering Laboratory, INEL)为美国核管理委员会(Nuclear Regulatory Commission, NRC)发展的一个轻水堆最佳估算程序[15]。RELAP5/MOD4.0对基准设计分析的模型节点划分如图 3所示。其中,由时间控制体201和205控制双熔盐换热器冷端边界条件。RVACS的散热作用通过对反应堆容器外壳设定热流密度来实现。

|

图 3 主回路节点 Figure 3 Nodalization of the primary loop. |

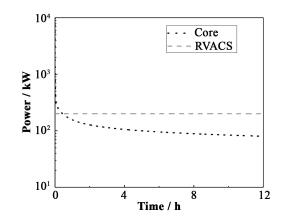

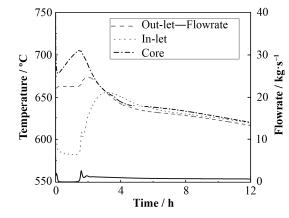

基准设计的全厂断电事故序列为:全厂断电发生后,一回路泵停运;堆芯燃料中心最高温度在2.0s时达到峰值770.4 ℃;4.0 s时,主回路流量下降至停堆整定值;7800 s时,堆容器出口温度达到峰值673.9 ℃。事故后堆芯功率变化如图 4所示,事故后的反应堆一回路流量,燃料核芯最高温度和堆容器出入口温度随时间的变化如图 5所示。分析中假设不考虑RVACS由满功率降至停堆后的系统显热。

|

图 4 堆芯功率及RVACS满功率曲线 Figure 4 Curves of core power and full RVACS power vs. time. |

|

图 5 流量及温度变化曲线 Figure 5 Curves of flowrate and temperature vs. time. |

事故发生初期,主泵失去动力流量迅速下降,燃料球温度升高,主回路中没有流量,堆容器出口冷却剂温度基本保持不变。而下降环腔内温度在RVACS作用下逐渐降低,这样与位于高处的双熔盐换热器中熔盐温度产生温度差,引起回路内部的自然循环,堆容器出口冷却剂温度开始升高,而下降环腔中冷却剂进入堆芯,同时由于控制棒下落,使得堆芯燃料球温度降低,随后堆芯燃料球将热量传递至主回路中熔盐冷却剂。当整个回路系统通过内部的自然循环达到同样的温度后,主回路冷却剂便失去了温度差的驱使,流动特别缓慢。此时RVACS散热功率高于堆芯衰变功率,由RVACS稳定的带走热量。

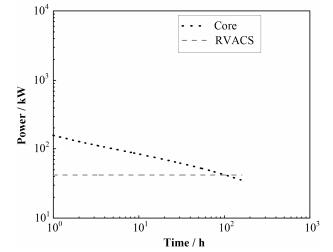

3 基准设计系统对RVACS的要求在基准设计堆型发生全厂断电事故后,RVACS散热留有较大余量,设计要求了解RVACS必须具有的最小散热能力。通过不断减小堆容器外壁的热流密度,求出反应堆容器出口冷却剂温度刚好达到安全限值时的堆容器外壁的热流密度值,就得到了RVACS的最小散热能力。此时功率与温度随时间变化曲线如图 6、7所示。事故前期回路依赖温差造成的自然循环进行热量传递,堆容器出口冷却剂温度在12000 s时达到第一个峰值679.1 ℃。达到平衡后,由于堆芯衰变功率高于RVACS散热能力,整个回路温度在堆芯衰变热作用下持续上升,并在107 h时达到最大值699.0 ℃。其后,堆芯衰变热下降至RVACS散热功率水平,由RVACS稳定带走热量回路温度均未超过安全限值。

|

图 6 堆芯功率及最小RVACS功率曲线 Figure 6 Curves of core power and minimum power of RVACS vs. time. |

|

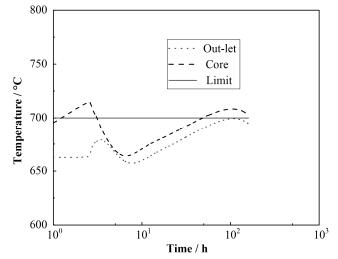

图 7 温度变化曲线 Figure 7 Curve of temperature vs. time. |

由不同散热能力的RVACS对TMSR-SF1全厂断电事故的影响可以看出,事故发生后,回路的温度变化主要分为两个阶段,RVACS在这两个阶段所起作用也不尽相同。事故前期不但散热,还驱动自然循环。后期依赖RVACS进行衰变热排出,保证堆芯安全。

上述过程中,堆芯主要参数均在安全限值以内,堆芯燃料球温度均未超过780 ℃,证明其具有极高的安全性,后续分析中,可将堆容器出口冷却剂温度作为检测参数。

4 大堆芯体积对RVACS的要求增大堆功率为的是了解不同堆功率所要求的RVACS对应的最小散热能力。因此,采用两种方式改变基准设计的堆芯总功率:1) 保持堆芯功率密度不变,增大堆芯体积;2) 保持堆芯体积不变,增加堆芯功率密度。两种假设中,稳态时的主回路及二回路数据与基准设计保持一致。

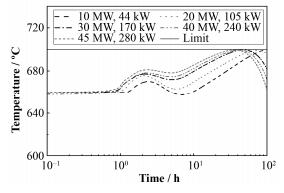

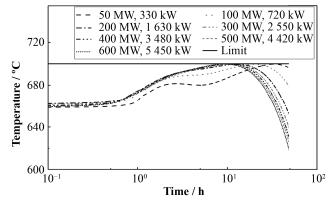

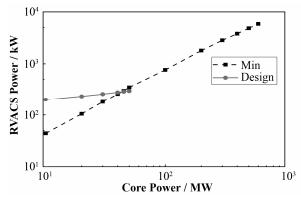

堆芯功率密度不变,改变体积时,堆容器热构件总厚度不变,RVACS厚度不变,材料不变,空气流速不变。几种假想设计参数值列于表 1中,绘制出图 8-10。

| 表 1 假想系统的设计稳态 Table 1 Design data of the created systems. |

|

图 8 堆芯出口冷却剂温度变化(10-45 MW) Figure 8 Outlet temperature vs. time (10-45 MW). |

|

图 9 堆容器出口温度变化曲线(50-600 MW) Figure 9 Outlet temperature vs. time (50-600 MW). |

|

图 10 各功率堆型所需最小RVACS功率(10-600 MW) Figure 10 RVACS power vs. core power (10-600 MW). |

自然循环段,功率升高,堆容器出口温度峰值升温幅度不大,改变堆芯功率,堆芯功率越高衰变功率越高,随后堆容器出口冷却剂温度上升越快,需要的RVACS散热功率越大。图 8、9中温度均在安全限值内。

当堆芯总功率超过100 MW后,不会出现第一个峰值,这是由于高功率系统衰变功率高,自然循环时间短。当衰变功率下降至RVACS散热水平,由RVACS稳定带走热量。

假设堆容器外壁热流密度保持不变,图 10中“Design”曲线即系统能达到得RVACS散热功率,其与系统所需最小RVACS散热能力交点在45-50MW,保守地认为此种散热方式能适用于的反应堆总功率低于45 MW的TMSR-SF。

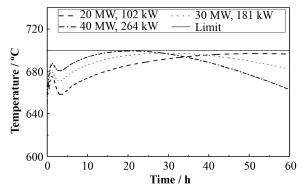

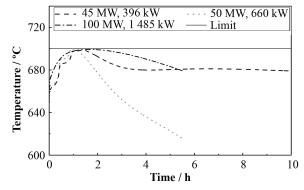

5 高堆芯功率密度对RVACS的要求保持堆芯体积不变,计算不同堆芯功率密度在事故下所需对反应堆外壁输入的最小热流密度。分别取堆芯功率密度为q0的2、3、4、4.5、5、10倍的假想设计系统,设计参数值列于表 2。分析事故后各系统反应堆容器出口温度的变化见图 11-13。

| 表 2 假想系统的设计稳态 Table 2 Design data of the created systems. |

|

图 11 堆容器出口冷却剂温度变化(20-40 MW) Figure 11 Outlet temperature vs. time (20-40 MW). |

|

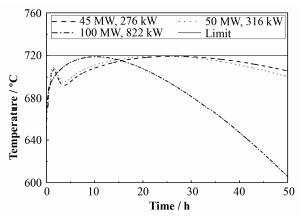

图 12 堆容器出口冷却剂温度变化(1) (45-100 MW) Figure 12 Outlet temperature vs. time (1) (45-100 MW). |

|

图 13 堆容器出口冷却剂温度变化(2) (45-100 MW) Figure 13 Outlet temperature vs. time (2) (45-100 MW). |

从图 11中可以看出,升高功率密度对事故前期系统自身的自然循环的传热过程影响较大,堆芯功率密度越高,前期堆容器出口冷却剂温度峰值升温幅度越大。当堆芯功率密度小于16 MW∙m-3时,冷却剂出口温度不会超过安全限值,后期在衰变热的作用下温度有所回升,但RVACS能持续排出热量。

当堆芯功率密度大于18 MW∙m-3,即堆芯功率超过45 MW后,在堆容器体积不变的情况下,堆芯衰变功率越高,对燃料球加热作用越明显,燃料球将热量传递给流经堆芯的冷却剂,系统的自然循环使得堆容器出口冷却剂温度的升温幅度超过了50 ℃。而这一过程中,RVACS起辅助作用,需要大功率的RVACS才能抑制出口冷却剂温度峰值超过限值,而当增加堆容器外壁的热流密度至太大时,事故前期其首先冷却堆容器壁内壁,还未来得及将堆芯热量导出时便出现了内壁材料温度过低的现象,因此不可盲目增大热流密度求得最小RVACS散热量。这样不科学也不经济。对此,考虑将材料管道许用温度提高到720 ℃,分析此时事故进程。

将温度限值升高以后,前期自然循环升温不会超过限值,后期RVACS散热发挥作用,保证堆芯冷却,将整个系统的热量持续稳定排出。

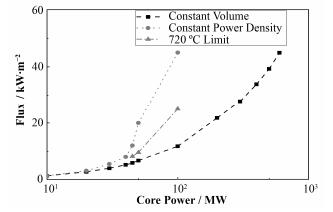

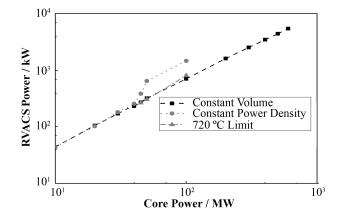

6 结语全厂断电事故下,不同设计中的RVACS散热功率的要求如图 14、15所示。

|

图 14 反应堆功率与所需反应堆容器壁热流密度的关系 Figure 14 Heat flux density of reactor vessel vs. core power. |

|

图 15 反应堆功率与所需RVACS功率的关系 Figure 15 RVACS power vs. core power. |

根据分析的保守性,容器外壳温度取安全限值700℃,堆舱温度根据基准设计取余排换热装置出口温度值为220℃。假设可达到最大温差,反应堆容器外壁可传递的最大热流密度为:

| $\phi =h\cdot \Delta T$ | (1) |

式中:h是表面传热系数,

| $Nu=0.40{{\left( GrPr \right)}^{0.2}}$ | (2) |

所以,

| $\phi =h\cdot \Delta T=26.0\text{ kW}\cdot {{\text{m}}^{-2~}}$ | (3) |

则RVACS散热能力最大可达到0.9 MW。HTR-10高温气冷实验堆[16]综合考虑辐射、对流和传导效应,通过计算流体力学数值计算得到其散热功率为1.2 MW。由于HTR-10采用水冷壁,其RVACS的散热能力会高于设计基准事故缓解要求。可以认为本文估算的堆容器外壁热流密度26kW∙m-2具有参考意义。堆芯功率密度不变时,FHR功率升至300MW需要的热流密度为28kW∙m-2;堆芯体积不变时,FHR功率升至100MW需要的热流密度为45.0 kW∙m-2,均超过了设计能达到的最大热流密度。因此,当在高功率FHR中,采用RVACS作为余热排出的唯一手段时,需要特别谨慎。

| [1] | Forsberg C W, Hu L W, Peterson P F, et al. Fluoride-salt-cooled high-temperature reactors (FHRs) for power and process heat[R]. MIT-ANP-TR-157, Cambridge, MA:Massachusetts Institute of Technology, 2014. |

| [2] | Serp J, Allibert M, Beneš O, et al. The molten salt reactor (MSR) in generation Ⅳ:overview and perspectives[J]. Progress in Nuclear Energy, 2014, 77: 308–319. DOI: 10.1016/j.pnucene.2014.02.014 |

| [3] | Forsberg C W, Peterson P F, Pickard P S. Molten-salt-cooled advanced high-temperature reactor for production of hydrogen and electricity[J]. Nuclear Technology, 2003, 144(3): 289–302. DOI: 10.13182/NT03-1 |

| [4] | Ingersoll D T. Status of physics and safety analyses for the liquid-salt-cooled very high-temperature reactor (LS-VHTR)[R]. ORNL/TM-2005/218, Oak Ridge, Tennessee:Oak Ridge National Laboratory, 2005. https://digital.library.unt.edu/ark:/67531/metadc875665/m2/1/high_res_d/885991.pdf |

| [5] | Žáková J. Analysis of an advanced graphite moderated and molten salt cooled high temperature reactor[M]. Sweden: Kungliga Tekniska Högskolan, 2006. |

| [6] | Holcomb D E, Peretz F J, Qualls A L. Advanced high temperature reactor systems and economic analysis[R]. ORNL/TM-2011/364, Oak Ridge, Tennessee:Oak Ridge National Laboratory, 2011. |

| [7] |

沈苏, 苏宏. 高温气冷堆的特点及发展概况[J].

东方电气评论, 2004, 18(1): 50–54.

SHEN Su, SU Hong. Status of high temperature gas-cooled reactor[J]. Dongfang Electric Review, 2004, 18(1): 50–54. DOI: 10.13661/j.cnki.issn1001-9006.2004.01.013 |

| [8] | Forsberg C W. Alternative passive decay-heat systems for the advanced high-temperature reactor[C]. International Congress on the Advances in Nuclear Power Plants (ICAPP'06) Embedded Topical in the 2006 American Nuclear Society Annual Meeting, 2006, 8(3):4-8. |

| [9] | Rouch H, Geoffroy O, Rubiolo P, et al. Preliminary thermal-hydraulic core design of the molten salt fast reactor (MSFR)[J]. Annals of Nuclear Energy, 2014, 64: 449–456. DOI: 10.1016/j.anucene.2013.09.012 |

| [10] |

TMSR-SF1反应堆系统工程技术部. 10 MW固态钍基熔盐实验堆概念设计报告[R]. 上海: 中国科学院上海应用物理研究所, 2014.

TMSR-SF1 Department of Reactor System Engineering Technology. Conceptual design of 10-MW solid thorium molten salt reactor experiment reactor[R]. Shanghai:Shanghai Institute of Applied Physics, Chinese Academy of Sciences, 2014. |

| [11] | Wang K, He Z Z, Chen K. Application of RELAP5/MOD4.0 code in a fluoride salt-cooled high-temperature test reactor[C]. International Topical Meeting on Advances in Thermal Hydraulics-2014 (ATH'14), 2014. |

| [12] |

焦小伟, 王凯, 何兆忠, 等. 固态熔盐堆全厂断电ATWS事故工况下的堆芯安全探讨[J].

核技术, 2015, 38(2): 020604.

JIAO Xiaowei, WANG Kai, HE Zhaozhong, et al. Core safety discussion under station blackout ATWS accident of solid fuel molten salt reactor[J]. Nuclear Techniques, 2015, 38(2): 020604. DOI: 10.11889/j.0253-3219.2015.hjs.38.020604 |

| [13] |

沈瑾, 江光明, 唐钢, 等. 先进堆非能动余热排出系统应对全厂断电事故的能力分析[J].

核动力工程, 2007, 28(2): 87–90.

SHEN Jin, JIANG Guangming, TANG Gang, et al. Application of passive residual heat removal system under blackout accident of Chinese advanced nuclear power plant[J]. Nuclear Power Engineering, 2007, 28(2): 87–90. DOI: 10.3969/j.issn.0258-0926.2007.02.020 |

| [14] |

TMSR-SF1反应堆系统工程技术部. TMSR-SF1事故分析方法和计算程序[R]. 上海: 中国科学院上海应用物理研究所, 2014.

TMSR-SF1 Department of Reactor System Engineering Technology. TMSR-SF1 accident analysis method and calculation codes[R]. Shanghai:Shanghai Institute of Applied Physics, Chinese Academy of Sciences, 2014. |

| [15] | Agamy S, Metwally A M, Al-Ramady M A, et al. A RELAP5 model for the thermal-hydraulic analysis of a typical pressurized water reactor[J]. Thermal Science, 2010, 14(1): 79–88. DOI: 10.2298/TSCI1001079A |

| [16] |

李晓伟, 吴莘馨, 张丽, 等. 模块式高温气冷堆非能动余热排出系统分析与研究[J].

原子能科学技术, 2011, 45(7): 790–795.

LI Xiaowei, WU Xinxin, ZHANG Li, et al. Analysis of passive residual heat removal system of modular high temperature gas-cooled reactor[J]. Atomic Energy Science and Technology, 2011, 45(7): 790–795. |