2. 中国科学院大学 北京 100049;

3. 核动力运行研究所 武汉 430223

2. University of Chinese Academy of Sciences, Beijing 100049, China;

3. Research Institute of Nuclear Power Operation, Wuhan 430223, China

熔盐堆(Molten Salt Reactor, MSR)是第四代核能系统国际论坛推荐的6种先进四代堆候选堆型之一,具有资源的可持续性、高度的安全性、良好的经济性和可靠的防扩散性等特点,满足核能可持续发展的要求。中国科学院战略性国家先导科技专项“未来先进裂变核能——钍基熔盐堆核能系统”包括固态燃料球床堆(Thorium Based Molten Salt Reactor -Solid Fuel, TMSR-SF)和液态燃料熔盐堆(Thorium Based Molten Salt Reactor -Liquid Fuel, TMSR-LF)[1]。

TMSR-SF2是固态燃料球床堆系列之一,使用球形燃料元件,一回路冷却剂采用2LiF-BeF2熔盐,具有固有安全性、适合使用钍燃料等优点。目前已经完成热工水力初步概念设计,其中堆芯入口流量分配直接影响了堆内流速和压降,进一步地限制了核电站的安全限值。堆芯入口流量[2]分配应与功率分布相匹配,保证球床内部不会因散热不均出现局部热点和安全隐患。因此,对堆芯入口处的流量[3]进行合理分配十分有必要。下腔室和下反射层流道对冷却剂的分配与反应堆结构的稳定性具有重要的影响。对下腔室和下反射层流道的流场进行计算分析也是反应堆结构设计和热工水力分析中的重要环节。

本文利用热工水力模拟软件Fluent 16.0对小型固态燃料球床熔盐堆堆芯入口流场和温度场进行了数值模拟分析[4-5]。在下腔室和下反射层流道计算过程中,通过优化下反射层流道的流通面积来实现堆芯冷却剂流量分配,并研究其对堆芯球床流场和温度场的影响。研究结果将为固态熔盐堆堆芯结构的优化设计提供参考。

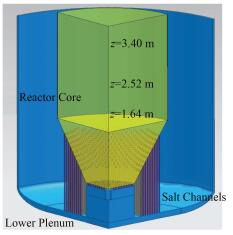

1 计算模型 1.1 堆芯入口结构简介熔盐堆堆芯入口1/4几何结构如图 1所示,反应堆堆芯入口主要包括:下降环腔、下腔室、石墨下反射层、熔盐孔道流道、燃料槽、流量分配挡板、下圆台、球床堆芯等部件,使用三维建模软件Unigraphics NX 8.0和Gambit2.4.6建立几何模型。

|

图 1 1/4堆芯入口几何结构 Figure 1 1/4 geometric structure of core inlet. |

由于全堆几何结构流道复杂,全部建模会使网格数量无法承受,因此,有必要对模型进行一定的简化。由于其结构具有1/4旋转周期对称的特点,在数值模拟时,只选取了1/4实验堆模型进行计算,计算模型包含:堆芯下腔室、下反射层熔盐流道、球床堆芯。

1.2 堆芯多孔介质模型球床堆芯由燃料球随机堆积而成,形成的几何结构复杂,但各燃料球几何特征相同。如果采用计算网格对真实的燃料球几何结构进行描述,单个燃料球的网格数也会在106量级,那么堆芯整体结构的网格数将高达108量级。本文根据燃料球几何规律性的特点,堆芯球床结构采用多孔介质模型[6]来描述流体流过堆芯的当量特性,在其他结构为液体属性,从而大幅简化堆芯结构。

1.3 下腔室石墨下反射层熔盐流道燃料熔盐经下降环腔进入下腔室[7],一部分熔盐经堆芯入口流量分配挡板装置流入堆芯活性区,另一部分经下反射层孔道流道直接流入堆芯。

堆芯入口流量分配挡板和下腔室下反射层流道主要功能是对熔盐流量进行分配[8],展平堆芯温度,降低堆芯压损,减小熔盐对球床的冲击。

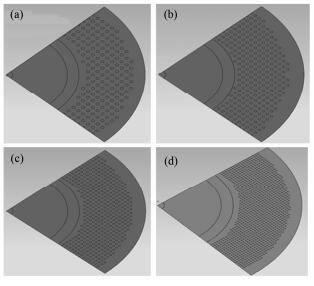

由于燃料球的直径为3cm,参考TMSR-SF2流道设计要求,选取2.5cm、2.0cm、1.5cm、1.0cm直径的熔盐孔道,如图 2所示,其中1.5cm和1.0cm的熔盐流道局部的压损比较大,熔盐孔道数量也较多,熔盐在下腔室的流动更加紊乱;2.5cm的熔盐流道使堆芯的局部热点高于2.0cm熔盐流道的热点,因此初步选择熔盐流道直径为2.0cm,间距也为2.0cm。

|

图 2 不同直径的熔盐流道 (a) d=2.5cm,(b) d=2.0cm,(c) d=1.5cm,(d) d=1.0cm Figure 2 Molten salt flow channels of different diameters. (a) d=2.5cm, (b) d=2.0cm, (c) d=1.5cm, (d) d=1.0cm |

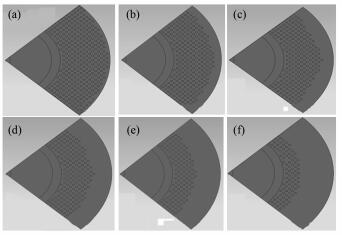

在熔盐孔道铺满下反射层区域时,下反射层有1368个孔道,孔道的流通面积占比为18.14%,如图 3所示。因此设计了6种石墨下反射层流道,下反射层的流通面积占比分别取15.00%、12.51%、10.02%、7.53%、5.04%、0%,研究石墨下反射层在不同流通面积下对堆芯温度场、压降、流场的影响[9-10]。

|

图 3 不同流通面积的流道 (a) 18.14%,(b) 15.00%,(c) 12.51%,(d) 10.02%,(e) 7.53%,(f) 5.04% Figure 3 Molten salt flow channels of different flow areas. (a) 18.14%, (b) 15.00%, (c) 12.51%, (d) 10.02%, (e) 7.53%, (f) 5.04% |

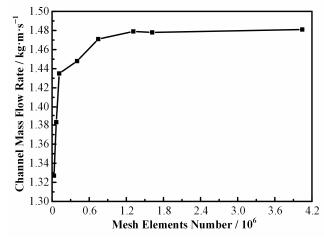

如图 1所示的固态燃料熔盐堆设计的流体域几何模型,其几何尺寸跨度从最小的30mm(下降环腔厚度)到最大的3.55m(整体模型高度),离散这样的计算域不仅需要巨大的网格数量还需要对网格分布进行精细控制。而且相对于传统的球床堆热工分析程序,计算流体力学(Computational Fluid Dynamics, CFD)方法对计算网格的依赖程度较高,为了得到合理的计算结果,必须进行网格敏感性分析。因此,取局部的相似模型进行网格划分,局部堆芯模型如图 4所示,网格划分方案分为8种,详情见表 1。

|

图 4 局部堆芯模型 Figure 4 Partial core model. |

| 表 1 网格划分方案 Table 1 Schemes of mesh division. |

熔盐通道质量流量和网格数量关系如图 5所示,可以看出当计算模型网格数量达到1.5×106及以上时,熔盐通道的质量流量基本保持不变,相对误差在0.1%内,模拟结果更趋近一致。

|

图 5 熔盐通道质量流量和网格数量关系 Figure 5 Relationship between mass flow rate in channel and mesh elements number. |

该固态熔盐实验堆设计热功率为384 MW,采用石墨作为慢化剂,堆芯冷却剂采用Li2F-BeF2熔盐,熔盐进口温度为873 K,出口温度为873 K,熔盐质量流速为1588 kg·s−1。总体流场分为下降环腔、下腔室、堆芯入口和石墨下反射层流道4个区域,边界条件设置如表 2所示,输入的7Li2F-BeF2物性参数为:密度1985g·cm-3,比热1500 J·kg−1·℃−1,导热系数1.1W·m−1·℃−1,粘度0.0085kg·m−1·s−1。

| 表 2 边界条件 Table 2 Boundary condition. |

本文以计算流体力学CFD软件Fluent 16.0为工具,研究流通面积占比为15.00%、12.51%、10.02%、7.53%、5.04%、0%的6种石墨下反射层对堆芯入口温度场、压降、流速的影响,并进行热工水力数值模拟分析[11-13]。

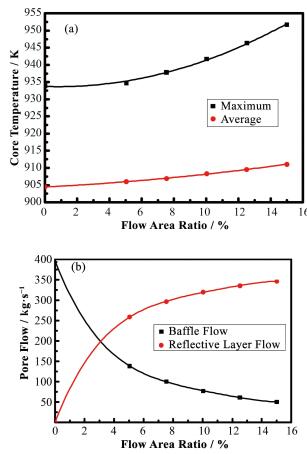

3.1 流通面积变化对堆芯入口熔盐温度场的分析图 6(a)为堆芯入口温度随流通面积的变化曲线,堆芯平均温度910K左右,随着下反射层流通面积的增大,堆芯的最高热点温度不断增高。从图 6(b)可以看出,这是由于下反射层流道面积比从5.04%增大到15.00%时,从下反射层熔盐孔道流入的熔盐冷却剂从258.7kg·s−1增加到了346.8kg·s−1,而从堆芯入口流量分配挡板进入的熔盐冷却剂减少了88kg·s−1,使得堆芯内侧熔盐供给不足散热失衡,造成内外的温度分布不均。

|

图 6 堆芯温度(a)和孔道流量(b)随流通面积变化 Figure 6 Changes of core temperature (a) and channel flow (b) with different flow areas. |

当流通面积为15.00%、堆芯温度最高为951.72K时,对于堆芯平均温度来说,6种情况下的堆芯平均温度都在910K上下波动。

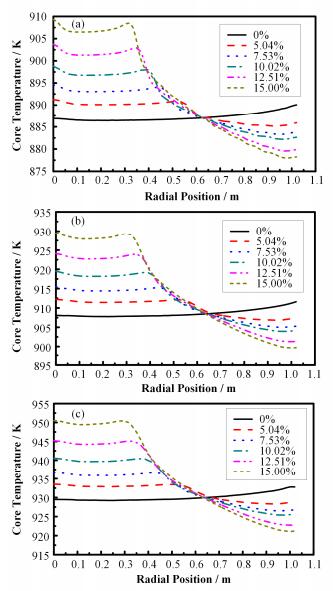

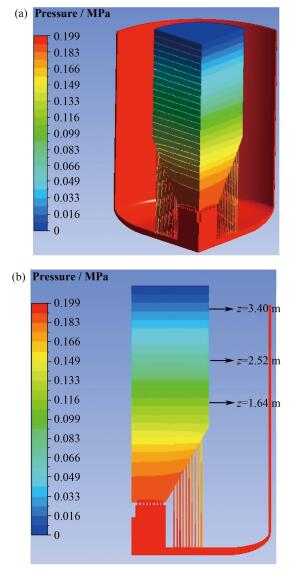

在分析堆芯不同高度的径向温度分布时,分别取堆芯高度z=1.64m、2.52m、3.40m的温度分布数据。研究6种石墨下反射层的堆芯温度在不同高度的变化规律,从图 7不同流通面积下温度径向分布曲线可以看出结果。

对于同一个的下反射层熔盐流道,随高度z的增加,越靠近堆芯中央高度z=3.45m,温度也逐渐增大。从曲线可以看出,高度差以0.88m递增时,温差有21.5K左右梯度上升,高度在1.64-3.40m之间的温差变化有43K左右。

对于不同流通面积的下反射层流道,在相同高度下,下反射层流通面积较小时,熔盐平均温度更高。由图 7可以发现,当流通面积占比以每2.5%减小时,相应高度下的稳定区温度有3-6K的梯度递增,在同一高度下,流通面积比为15.00%时的熔盐温度比流通面积比为5.04%时高18K左右。

|

图 7 当z=1.64m (a)、z=2.52 m (b)、z=3.40m (c)时不同流通面积下温度径向的分布 Figure 7 Radial temperature distribution under different flow areas when z=1.64m (a), z=2.52 m (b), z=3.40m (c). |

同时,随着径向方向逐渐增大,温度开始会保持一段稳定分布,此温度区形成主要是多孔介质和流道设计对温度具有展平性,而且此段稳定区随着流通面积的变小而增长,当流通面积比从15.00%减小到5.04%时,温度区的径向分布从0.32m增加到0.58m。温度区分布长度不同主要由于流通面积占比从15.00%递减到5.04%的过程,外侧的熔盐流道个数在减少,熔盐孔道排布也向内压缩(图 3),熔盐主要大部分从堆芯下方入口处的流量分配板进入,在下圆台处混合得更加均匀,而从熔盐流道流入堆芯的熔盐少且对堆芯的扰乱减弱。因此当熔盐流道流通面积较小时更有利于温度的展平。

当径向方向超过稳定区间[0.33m, 0.58m]时,温度有个断崖式下降的趋势,主要是从外侧流过的熔盐冷却剂居多,单位时间内带出的热量较多,同时靠近壁面温度跟堆芯中央相比有些偏低,因此径向上温度有下降趋势。

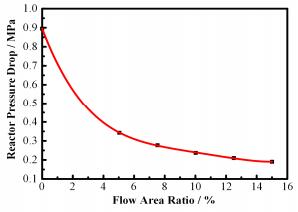

3.2 流通面积变化对堆芯入口压降的分析由图 8可以看出,随着下反射层流通面积的变大,堆芯出口到下腔室底部的压降有下降的趋势。流通面积占比从5.04%增加到15.00%时,压降降低了0.152MPa,与未设置下反射层流道相比,压降降低了0.704MPa。

|

图 8 压降随下反射层流通面积变化 Figure 8 Pressure drop changes with different flow areas. |

当流通面积占比从5.04%以2.5%左右比例增加到流通面积占比为15.00%时,堆内压降的降低比分别为19.13%、14.51%、11.55%、9.14%。可见,随着流通面积占比的增大,压降在降低,但降低的幅度比有所下降,压降梯度变化并不明显。因此,设计下反射层熔盐流道可以有效降低堆内压降,使反应堆的运行更加稳定。但在满足堆内压降要求时不需要设计较大流通面积占比的下反射层流道。

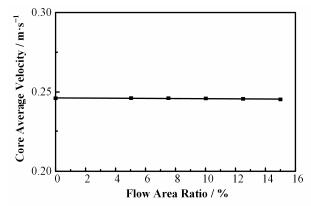

3.3 流通面积变化对堆芯冷却剂速度的分析虽然6种下反射层的流通面积占比不一样,但是每种固态燃料熔盐堆的入口的质量流速都一样,出口的边界条件设置都相同,因此在堆芯熔盐的平均速度基本一致,计算得到平均速度均在0.245m·s−1左右,如图 9所示,在未设置下反射层孔道时,此时熔盐对堆芯的局部冲击稍大点,平均速度值为0.246m·s−1,主要是由熔盐全部从下腔室挡板进口快速进入导致。

|

图 9 堆芯熔盐平均速度随流通面积变化 Figure 9 Changes of average velocity with different flow areas molten salt across reactor core. |

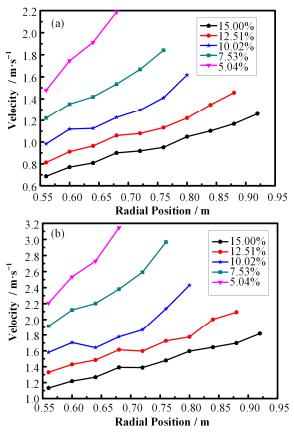

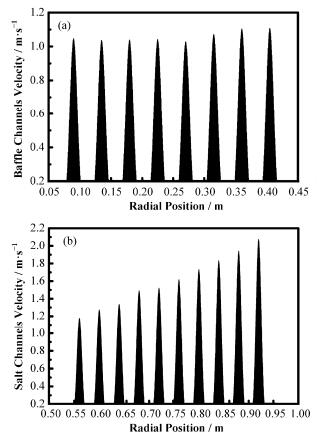

如图 10所示,对于同一个流通面积下的下反射层熔盐流道熔盐流速来说,在径向区间[0.5m,0.95m]内,随着径向距离的增大,孔道分布远离堆轴心位置,流进孔道的熔盐平均流速和最大速度逐渐增大。对于不同流通面积下的下反射层熔盐流道熔盐流速来说,熔盐从流通面积小的下反射层熔盐流道熔盐流进的速度较大。流通面积比为5.04%反射层的流道熔盐流入平均速度约是流通面积比为15.00%反射层的流道熔盐流入平均速度的2.3倍。

|

图 10 不同流通面积下熔盐流道入口熔盐平均速度(a)和最大速度(b)分布 Figure 10 Distribution of average velocity (a) and maximum velocity (b) at salt channels inlet with different flow areas. |

通过下反射层熔盐流道流通面积变化对堆芯熔盐温度和堆内压降的分析可知,在流通面积为[0, 15.00%]区间内,下反射层流通面积占比越大,则堆芯熔盐局部热点温度将会偏大,但是堆内的压降是偏小的;若要得到既要满足堆芯温度和堆内压降同时适宜,需要进行优化分析。通过对下反射层流通面积大小反复地设计和穷举,最终取下反射层流道流通面积占比为14.10%,可以使得堆芯熔盐温度分布与压降在可接受范围内,并对此流通面积下的堆芯入口方案进行如下论证分析。

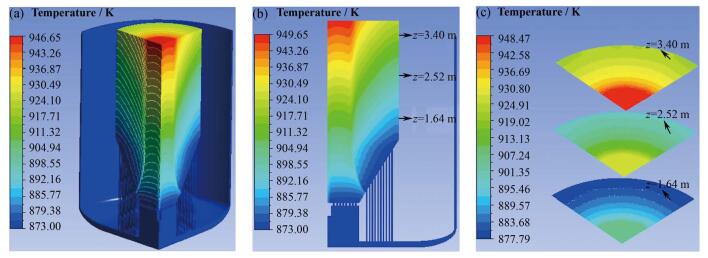

4.1 温度场模拟分析在温度场计算结果方面,堆芯入口球床熔盐平均温度为910.27K,最高温度为949.65K。与未优化前的堆芯熔盐最高温度951.72K相比,温度有所下降。图 11(a)为堆芯入口三维温度分布云图,图 11(b)为堆芯入口1/4侧面温度分布云图,图 11(c)为堆芯入口z=1.64m、2.52m、3.40m处球床温场分布。

|

图 11 堆芯入口(a)、侧面(b)及不同高度(c)的温度云图 Figure 11 Temperature contours at the core inlet (a), lateral (b) and different heights (c). |

如图 12(a)堆芯入口径向温度分布曲线可以看出,轴向的温度区内温度分布较均匀,径向温度稳定区分布达0.35m。之后温度有下降的趋势,主要是壁面温度跟堆芯中央相比有些偏低,同时如图 12(b)所示,堆芯中心区域与边轴向上逐渐上升,温度梯度为常数。

|

图 12 堆芯入口径向(a)与轴向(b)温度分布 Figure 12 Radial (a) and axial (b) temperature distributions at the core inlet. |

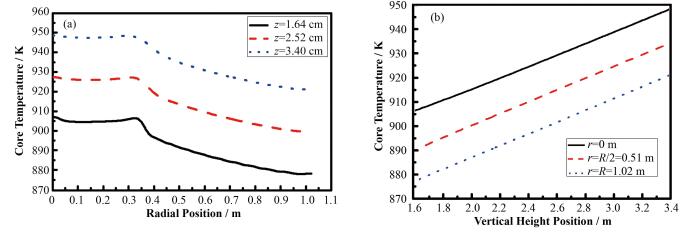

堆本体冷却剂压力分布如图 13所示,下腔室底部到堆芯的压降为0.197MPa,与未设置下反射层熔盐流道的堆内最大压降0.895MPa相比,有明显降低。同时堆芯活性区的压降为0.136 MPa,在下降环腔进口处的压降较大,下腔室内压降较小。

|

图 13 堆芯入口(a)及侧面(b)压降云图 Figure 13 Pressure drop contour at the core inlet (a) and lateral (b). |

通过分析堆芯高度1.64 m、2.52 m、3.40 m处压降,从图 14(a)堆芯入口径向压降曲线可以看出,同一高度下堆芯压降分布均匀;从图 14(b)堆芯入口轴向压降曲线可以看出,堆芯轴向的堆芯内各压降梯度均一,符合堆设计要求。

|

图 14 堆芯径向(a)和轴向(b)压降分布 Figure 14 Radial (a) and axial (b) pressure drop distributions at the core inlet. |

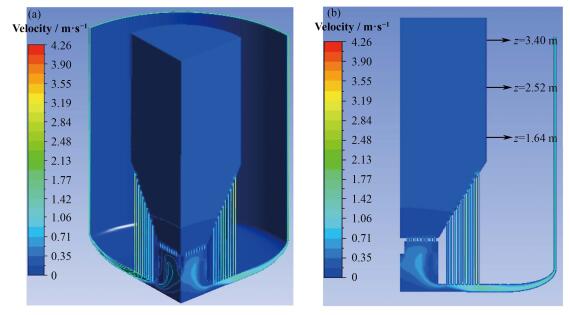

熔盐经过下腔室环腔直接流向下腔室中心和下反射层孔道,堆芯下反射层熔盐孔道进口平均流速2.38m·s−1,流量分配挡板进口平均流速为0.84m·s−1,堆芯活性区内部冷却剂速平均流速为0.245m·s−1。受多孔介质的展平效应影响,堆芯活性区速度分布均匀,如图 15速度分布云图所示。

|

图 15 堆芯入口的三维(a)及侧面(b)速度云图 Figure 15 Three-dimensional (a) and lateral (b) velocity contour at the core inlet. |

下反射层冷却熔盐孔道和流量分配挡板孔道不同的位置变化也影响流入孔道熔盐的速度分布,如图 16熔盐进口不同位置处的流速分布所示,由于多孔介质存在和离轴心较远的孔道沿程阻力较小,随着孔道远离堆轴心流进孔道的流速有变大的趋势。堆芯流量分配挡板进口与孔道进口流速之比为1:2.83,熔盐质量之比为1:6.38。

|

图 16 流量分配挡板入口(a)和下腔室熔盐孔道入口(b)不同位置流速分布 Figure 16 Flow distribution at the inlet baffle (a) and salt channels inlet of lower plenum (b) with different positions. |

使用基于CFD的数值模拟软件Fluent,以小型固态燃料球床熔盐堆为研究对象,采用改变堆芯下腔室结构和下反射层熔盐孔道流通面积等方法,计算了堆芯活性区的温度、速度与压强变化。分析与比较了不同流通面积的反射层对其热工参数的影响规律,结果表明:

1) 下反射层熔盐流道流通面积占比在区间[0, 15.00%]变化时,堆芯活性区熔盐最高局部热点温度随下反射层熔盐流道流通面积比而增高;在流通面积占比为15.00%时,堆芯熔盐最高为951.72K。

2) 下反射层熔盐流道流通面积占比在区间[0, 15.00%]变化时,堆芯入口内的压降随下反射层熔盐流道流通面积比的减小而增大。

3) 在下反射层流道流通面积占比从15.00%减小到5.04%时,温度区的径向分布延长了0.16m,因此较小的下反射层熔盐流道流通面积有助于展平堆芯活性区的轴向温度分布。

4) 流进孔道的熔盐流速随着径向位置向外侧延伸而增大。

最后针对堆芯活性区的温度、速度与压强,对下腔室和下反射层熔盐流通面积进行了几何优化,优化分析结果取下反射层熔盐流通面积占比为14.10%,并对此流通面积比下的整个堆芯活性区进行了比较详细的可视化后计算处理分析。本研究为后续堆芯安全设计提供一定的参考和借鉴。

| [1] |

江绵恒, 徐洪杰, 戴志敏. 未来先进核裂变能——TMSR核能系统[J].

中国科学院院刊, 2012, 27(3): 366–374.

JIANG Mianheng, XU Hongjie, DAI Zhimin. Advanced fission energy program-TMSR nuclear energy system[J]. Bulletin of Chinese Academy of Sciences, 2012, 27(3): 366–374. DOI: 10.3969/j.issn.1000-3045.2012.03.016 |

| [2] |

刘兴民, 陆道纲, 刘天才, 等. 中国先进研究堆堆芯流量分配的数值模拟[J].

核动力工程, 2003, 24(S6): 21–24.

LIU Xingmin, LU Daogang, LIU Tiancai, et al. Numerical simulation of core flow distribution for China advanced research reactor[J]. Nuclear Power Engineering, 2003, 24(S6): 21–24. |

| [3] | Lee G H, Bang Y S, Woo S W, et al. A numerical study for the effect of flow skirt geometry on reactor internal flow[J]. Annals of Nuclear Energy, 2013, 62: 452–462. DOI: 10.1016/j.anucene.2013.07.005 |

| [4] |

俞冀阳, 贾宝山.

反应堆热工水力学[M]. 北京: 清华大学出版社, 2011.

YU Jiyang, JIA Baoshan. Reactor thermal hydraulics[M]. Beijing: Tsinghua University Press, 2011. |

| [5] |

宋士雄, 魏泉, 蔡翔舟, 等. 基于CFD方法的球床式高温气冷堆稳态热工水力分析[J].

核技术, 2013, 36(12): 120601.

SONG Shixiong, WEI Quan, CAI Xiangzhou, et al. High temperature gas-cooled pebble bed reactor steady state thermal-hydraulics analyses based on CFD method[J]. Nuclear Techniques, 2013, 36(12): 120601. DOI: 10.11889/j.0253-3219.2013.hjs.36.120601 |

| [6] |

闫晓, 肖泽军, 黄彦平, 等. 多孔介质中流动换热特性的研究进展[J].

核动力工程, 2006, 27(1): 78–82.

YAN Xiao, XIAO Zejun, HUANG Yanping, et al. Research progress on flow and heat transfer in porous media[J]. Nuclear Power Engineering, 2006, 27(1): 78–82. |

| [7] |

张宏亮, 刘海鹏, 方才顺, 等. 反应堆下腔室结构优化设计[J].

核动力工程, 2014, 35(3): 59–63.

ZHANG Hongliang, LIU Haipeng, FANG Caishun, et al. Optimization design of reactor lower plenum[J]. Nuclear Power Engineering, 2014, 35(3): 59–63. |

| [8] | Jeong J H, Han B S. Coolant flow field in a real geometry of PWR downcomer and lower plenum[J]. Annals of Nuclear Energy, 2008, 35(4): 610–619. DOI: 10.1016/j.anucene.2007.08.010 |

| [9] | Haubenreich P N, Engel J R. Experience with the molten salt reactor experiment[J]. Nuclear Applications and Technology, 1970, 8: 118–136. DOI: 10.13182/NT8-2-118 |

| [10] | Arlemark E. CFD model of fluid flow in reactor:a simulation of velocity and heat distribution in a channel[D]. Piscataway, USA:Department of Physics and Astronomy, 2006. |

| [11] | Kao M, Wu C Y, Chieng C C, et al. CFD analysis of PWR core top and reactor vessel upper plenum internals subdomain models[J]. Nuclear Engineering and Design, 2011, 241(10): 4181–4193. DOI: 10.1016/j.nucengdes.2011.08.007 |

| [12] | Becker S, Laurien E. Three-dimensional numerical simulation of flow and heat transport in high-temperature nuclear reactors[J]. Nuclear Engineering and Design, 2003, 222: 189–201. DOI: 10.1016/S0029-5493(03)00011-6 |

| [13] |

罗磊, 陈文振, 郝建立, 等. 压水堆下腔室流场对堆芯流场和温度场影响数值分析[J].

原子能科学技术, 2012, 46(S1): 236–239.

LUO Lei, CHEN Wenzhen, HAO Jianli, et al. Numerical analysis on mass flow rate distribution of PWR lower plemum[J]. Atomic Energy Science and Technology, 2012, 46(S1): 236–239. |