2. 中国科学院大学 北京 100049

2. University of Chinese Academy of Sciences, Beijing 100049, China

近年来,短周期高场强波荡器是同步辐射光源以及自由电子激光装置插入件(Insertion Device, ID)领域的研究热点之一。它能够提高同步辐射光的亮度,而且能使基于波荡器的自由电子激光装置更加紧凑,是波荡器的发展方向[1]。相比工作在液氦温区的超导波荡器(Superconducting Undulator, SCU)和低温永磁波荡器(Cryogenic Permanent Magnet Undulator, CPMU)在设计与制造技术难度、低温冷却系统研制与运行成本、磁场测量与垫补、运行稳定性等方面有着一定的优势。

CPMU是在常规真空内波荡器(In-vacuum Undulator, IVU)基础上发展而来的。对于以永磁块为磁源的波荡器而言,其性能提升主要有两条途径:一是降低磁隙;二是提升磁块本身性能。IVU技术通过使磁化块工作在束流真空环境,去除了真空外波荡器磁阵列之间的束流真空室,将波荡器的最小磁间隙降低到了电子束流稳定运行所允许的极限。稀土永磁材料钕铁硼NdFeB和镨铁硼PrFeB在低温下的剩磁与内禀矫顽力相比于室温下会大幅提升,而磁化块的剩磁是波荡器周期磁场强度的决定因素之一,内禀矫顽力则影响着磁块在烘烤过程以及在线运行时的抗退磁能力。CPMU正是利用NdFeB或PrFeB在低温下的上述特性,通过采用低温冷却技术使磁化块工作在50-150 K的低温,不仅可获得比IVU高30%-50%的磁场性能,同时还提升磁化块的抗退磁能力,即提高磁体寿命[1-3]。

由于钕铁硼NdFeB在低温下的自旋再取向作用(Spin Reorientation, SRT),其剩磁随温度降低在110-150 K温区达到峰值,而后随着温度进一步降低,剩磁性能又开始变差。因此,以NdFeB为磁化块材料的CPMU存在着磁场最大时的最佳工作温度。由于最佳工作温度一般在110-150 K之间,通常采用高压过冷液氮对其进行强迫对流换热冷却或者采用液氮温区小型低温制冷机传导冷却的方式。为使CPMU磁体工作在最佳状况,同时考虑到由于束流造成的动态热负载对工作温度的影响,除了对冷却工质的流量和热力学参数进行调节外,还采用布置在磁体内大梁上的电加热器对其工作温度进行调节。

中国科学院上海应用物理研究所(Shanghai Institute of Applied Physics, Chinese Academy of Sciences, SINAP)自2013年起,相继开展CPMU关键技术的研究和CPMU样机的研制工作。为了进行CPMU磁材料低温性能、低温冷却技术的研究,建立了一套CPMU样件低温冷却实验装置。该装置主要由以常压液氮为冷源的半开式高压过冷液氮系统、液氮低温传输管线、CPMU磁体内大梁和吊杆组件、磁体温度测量与控制系统以及机架、真空室构成。通过该实验装置,开展了CPMU磁体冷却技术的实验研究工作,实验测量了CPMU的静态热负载,并通过加热升温模拟了CPMU在动态热负载下温度变化过程,验证了热负载理论分析模型和磁体冷却结构设计方法。2014年,采用相同的热负载分析模型及磁体冷却结构设计方法设计并研制了一套基于NdFeB磁化块材料、Hybrid型、周期长度20mm、磁长度为1.6 m、最小磁气隙6 mm的CPMU样机,对其进行了低温冷却实验测试,并且在常温及低温下进行了磁场测量与垫补。该样机目前正在上海同步辐射光源进行在线测试。

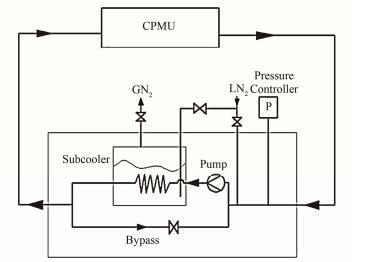

1 钕铁硼CPMU冷却方案为了研究CPMU的低温冷却关键技术,SINAP研制了一套CPMU样件低温冷却装置,用来验证CPMU热负载理论分析和实验测试、磁体冷却结构设计和磁体冷却回路设计等方法。该装置主要包括AL5083铝合金内大梁、吊杆组件、冷却管线、真空室和支架,即除了磁体外,该装置与CPMU样机基本相同。如图 1所示,CPMU样件实验装置采用高压过冷液氮进行冷却,过冷液氮由德国ACCEL Instruments GmbH公司的过冷液氮系统提供。该过冷液氮系统可以提供78-82 K的高压过冷液氮,液氮压力范围为(2-5)×105Pa,最大制冷量为1500W。

|

图 1 CPMU过冷液氮循环系统流程简图 Figure 1 Scheme of the subcooled LN2system for the CPMU prototype. |

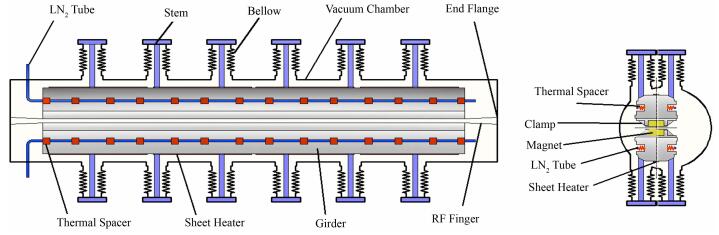

与带钕铁硼磁化块的完整CPMU样机一样,CPMU样件采用的是过冷液氮间接冷却方案。该方案如图 2所示,用无氧铜设计导冷隔热组件连接大梁和过冷液氮冷却铜管,将铝大梁和磁体结构上的热负载传导到冷却铜管上,由过冷液氮将热量输运到液氮循环系统的过冷器中,通过过冷换热器冷却。

|

图 2 上海光源钕铁硼CPMU磁体冷却结构示意图 Figure 2 NdFeB magnet cooling structure of the CPMU prototype at SSRF. |

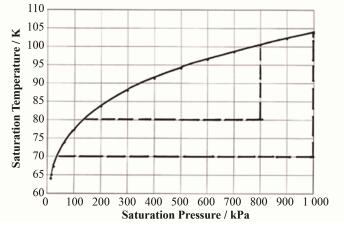

NdFeB的最佳工作温区一般为110-150 K,而LN2所能提供的最高温度(图 3)为126.1 K,即为液氮临界温度(临界压力为3.382×106 Pa)。CPMU的工作温区超出LN2所能提供的冷却温度范围[4]。因此,采用LN2迫流冷却方式以NdFeB为磁化块的CPMU,要在内大梁与LN2冷却管道之间设计具有导热热阻的导冷隔热组件(Spacers),以形成冷却对象工作温度与冷源温度之间的温差。导冷隔热组件热阻的设计决定了CPMU的最低工作温度以及进行温度调节时的电加热量,是磁体冷却结构设计的关键内容。

|

图 3 液氮饱和温度与饱和压力曲线 Figure 3 Nitrogen saturation curve. |

CPMU样件的冷却铜管布局如图 2所示,过冷液氮管线从大梁侧面的端部开始,沿着大梁到另一端绕大梁一周后回到初始端的另一侧。CPMU上下大梁的内部冷却管线布局完全对称。两根大梁液氮冷却回路在CPMU真空室外进行分支和汇合,由同一套过冷液氮系统提供过冷液氮。过冷液氮流经各个无氧铜导冷隔热组件与铜管连接的卡箍时,会吸收来自内大梁传递过来的热量,温度上升。图 2的液氮回路布局可以减小过冷液氮自身温度的不均匀性对内大梁温度均匀性的影响。后者是影响CPMU低温相位误差的关键因素之一。

2 热负载理论计算与模拟分析CPMU热负载分析是CPMU冷却系统和磁体冷却结构设计的前提与基础。其热负载分为静态热负载和动态热负载两大部分。静态热负载主要包括:吊杆导热漏热、真空室辐射漏热、真空室内残余气体导热、测量元件焦耳热和测量引线导热漏热等;动态热负载主要来源包括:磁体阵列表面铜箔逆向电流焦耳热、电子束团辐射、电子损失、尾场效应等。吊杆导热漏热和真空室辐射是其静态热负载的主要组成部分,加热器用来模拟动态热负载以研究CPMU内大梁及磁体在线运行情况下的温度变化,同时进行CPMU工作温度调节以满足磁测要求。

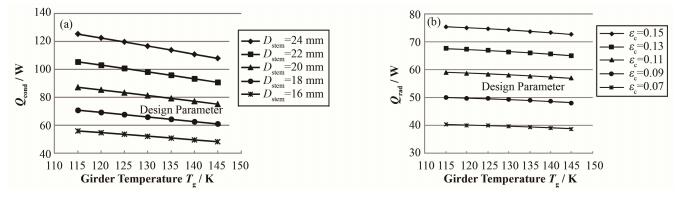

CPMU样件实验测试装置中的大梁由24根长度为Lstem=193 mm、圆形截面直径Dstem=20 mm的不锈钢吊杆支撑。吊杆的热端与机架连接,同时安装有波纹管以隔离大气与真空室内的超高真空。通过忽略吊杆表面辐射,将其简化为一维传热模型,其导热漏热理论计算公式是:

| $ {Q_{{\rm{cond}}}}({T_{\rm{g}}}) = {N_{{\rm{stems}}}}\frac{{\pi D_{{\rm{stem}}}^{\rm{2}}\int_{{T_{\rm{g}}}}^{{T_e}} {{\lambda _{{\rm{SS}}}}(T){\rm{d}}T} }}{{4{L_{{\rm{stem}}}}}} $ | (1) |

式中:Qcond为导热漏热;Tg为内大梁温度;Nstems为吊杆数量,值为24;Te为室温,取293 K;λSS为不锈钢的导热系数。

CPMU的内大梁被真空室及其端部法兰形成的封闭表面包围。将CPMU的辐射换热简化为两个灰体表面间的辐射传热,其辐射漏热计算公式是:

| ${Q_{{\rm{rad}}}}({T_{\rm{g}}}) = 5.67 \times {10^{ - 8}}{A_{\rm{c}}}\frac{{T_{\rm{e}}^4 - T_{\rm{g}}^4}}{{\frac{1}{{{\varepsilon _{\rm{c}}}}} + \frac{{1 - {\varepsilon _{\rm{h}}}}}{{{\varepsilon _{\rm{h}}}}}\frac{{{A_{\rm{c}}}}}{{{A_{\rm{h}}}}}}}$ | (2) |

式中:真空室及其法兰的内表面积Ah=2.57 m2,其热辐射率εh取0.23;内大梁的冷表面Ac=1.622 m2,其热辐射率εc取0.11。

由于吊杆需要有足够的刚性与强度来承受上下大梁磁铁之间的磁力和磁铁重力,上海光源CPMU样机的吊杆直径设计为20mm,如图 4(a)所示,吊杆长度一定条件下,其直径越大,导热漏热越大。辐射换热表面的热辐射率受其材料、加工工艺、温度等因素的影响极大,在进行辐射漏热估算时,取εh=0.23,εc=0.11[5],如图 4(b)所示,热表面发射率一定条件下,低温表面发射率越大,辐射漏热越大。

|

图 4 CPMU样件实验装置导热(a)和辐射(b)漏热曲线 Figure 4 Thermal conduction (a) and radiation (b) curves of the CPMU test device. |

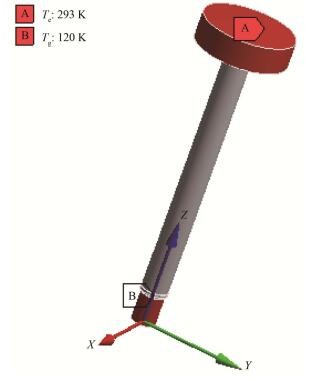

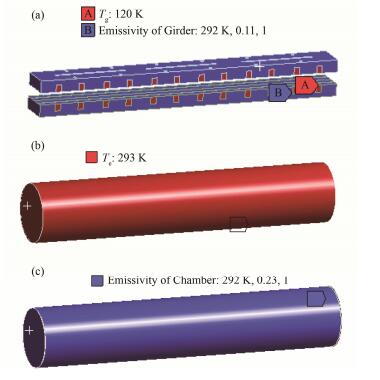

利用有限元分析软件对CPMU样件吊杆导热漏热进行模拟分析。模型中,吊杆的直径为20 mm,室温端设置为温度边界条件293 K,与大梁连接的低温端也设置为温度边界Tg,忽略吊杆表面的辐射漏热,如图 5所示。同理,是利用有限元分析(Finite Element Analysis, FEA)软件对CPMU样件大梁辐射漏热进行模拟分析的模型。模型中的辐射热表面是简化的真空室内壁,辐射率为0.23;辐射冷表面是大梁的外表面,辐射率为0.11。真空室的外表面设置为温度边界293 K,大梁与导冷组件Spacer的接触面也设为温度边界Tg,如图 6所示。

|

图 5 CPMU样件吊杆导热有限元模拟分析模型 Figure 5 FEA simulation model of the thermal conduction of the CPMU test device's stem. |

|

图 6 CPMU样件大梁(a)与真空室(b、c)辐射热负载模拟模型 Figure 6 FEA simulation model of the thermal radiation between the girders (a) and the vacuum chamber (b, c). |

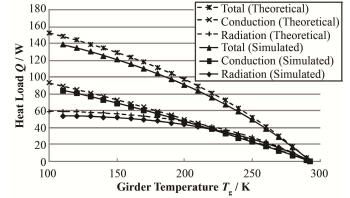

当Tg从室温293 K降温到120 K时,利用有限元分析方法分析的热负载与利用式(1) 和(2) 理论分析的热负载随大梁温度变化曲线比较图。其中,导热漏热占总静态热负载的60%左右。同时,在110-150 K温区,总静态漏热随温度降低而增大的曲线斜率主要由导热漏热随温度的变化率决定,二者曲线接近平行,如图 7所示。

|

图 7 CPMU样件实验装置静态热负载及其组成部份曲线(理论分析与模拟分析) Figure 7 Static heat load curves with its component vs. girder temperature of the CPMU test device (theoretical and simulated results). |

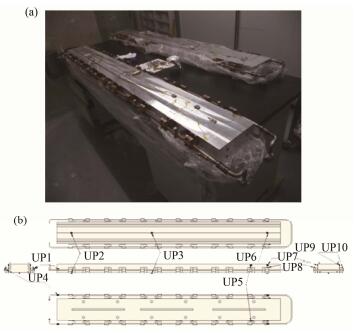

CPMU样件实验测试装置由机械支撑系统、高压过冷液氮循环系统、内大梁温度控制系统、温度测量系统、真空系统等组成。如图 8、9所示,为了探索CPMU的热负载实验测量方法以及通过实验验证CPMU热负载理论分析方法及结果,在内大梁、无氧铜导冷隔热组件以及冷却管线各关键部位布置了铂电阻温度探头对其进行温度测量。

|

图 8 CPMU样件上梁温度测点安装实物图(a)与分布示意图(b) Figure 8 Picture (a) and layout (b) of the distribution of the temperature sensors on the upper girder of the CPMU test device. |

|

图 9 CPMU样件装配现场图 Figure 9 Assembly picture of the CPMU test device. |

实验测量CPMU的热负载,可从冷却工质状态变化和无氧铜导冷隔热组件热传热两个角度进行。前者是根据过冷液氮流经CPMU冷却管道后的热力学状态参数变化,确定其吸收的热量,直接计算热负载。后者是由于导冷隔热组件的导热量即CPMU所有热负载。将导冷隔热组件的传热过程简化为一维导热,通过导冷隔热组件两端的温度和尺寸参数,计算其导热量,间接分析热负载。式(3) 和(4) 分别为上述两种方法的计算公式。

液氮换热量分析模型:

| $Q = ({h_{{{\rm{N}}_{\rm{2}}}{\rm{\_out}}}} - {h_{{{\rm{N}}_{\rm{2}}}{\rm{\_in}}}}){\dot V_{{{\rm{N}}_2}}} \cdot {\rho _{{{\rm{N}}_2}}}$ | (3) |

式中:

导冷隔热组件导热量分析模型:

| $Q = A/L\int\limits_{{T_{{{\rm{N}}_2}}}}^{{T_{\rm{g}}}} {\lambda {\rm{d}}T} $ | (4) |

式中:A为Spacers导热截面总面积;L是Spacers导热方向长度;Tg为Spacers热端温度,即内大梁平均温度;

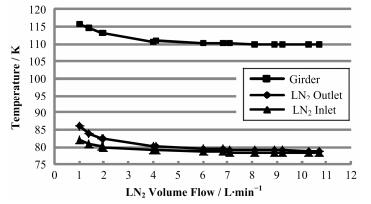

为了比较两种热负载实验测试方法,将CPMU样件从室温降温至最低温度110 K之后,通过调节液氮循环系统中的供液阀门开度和循环泵转速,从而改变CPMU样件冷却液氮的流量。通过调节液氮流量,然后测得各流量下大梁液氮进出口的温度如图 10所示。由于过冷液氮循环系统本身内部液氮流量越大,由饱和液氮蒸发进行换热的过冷换热器换热效率越高。随着液氮流量增大,液氮进出口温度都逐渐降低。然而,液氮进出口的温差则随着流量的增大逐渐减小。随着过冷液氮流量减小,过冷液氮在图 1所示过冷换热器中的对流换热系数减小,液氮进出口温度会逐步增大,冷却液氮的平均温度随之增大,CPMU样件的温度在此过程中会略有升高,如图 10所示,三者温度随液氮流量减小而逐渐增大。

|

图 10 CPMU样件冷却过冷液氮进出口温度与大梁温度随液氮流量变化曲线 Figure 10 SLN2temperatures and girder temperature vs. SLN2 volume flow rate of the CPMU test device. |

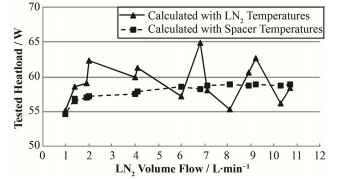

根据CPMU热负载实验分析式(3) 和(4),分别从过冷液氮状态变化和磁体导冷隔热组件传热量两个角度分别计算CPMU内大梁的热负载,如图 11所示,液氮换热法测量结果与导冷组件传热法测量结果量级一致。两种方法的热负载分析结果基本水平,说明热负载随液氮流量变化不大。这是因为,液氮流量调节过程中,大梁本身的温度变化并不大。此外,两种方法测量的热负载曲线基本处于相同量级,二者可以相互验证。

|

图 11 CPMU内大梁样件热负载测量结果(单根梁) Figure 11 Test results of the heatload of the CPMU test device (single girder). |

由于利用液氮参数计算热负载时,液氮进出口温差很小,受温度测量精度影响较大,其计算结果的相对误差较大。而利用冷却组件导热量计算热负载时,大梁和液氮的平均温差远大于温度测量误差,其计算结果受温度测量误差较小,更为准确。因此,在测试CPMU样件实验装置及后来研制的带磁体的完整钕铁硼CPMU样机时,均采用导冷隔热组件导热量来间接测量CPMU的热负载。

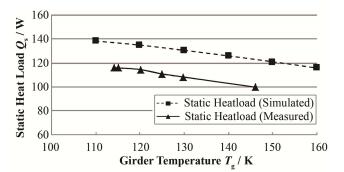

实际的CPMU样件静态热负载比模拟值低14%,主要因CPMU样件中不含有磁块和固定件等复杂结构,大梁的等效发射率低于预估值0.11,如图 12所示,实测静态热负载比理论值低14%。

|

图 12 CPMU样件实验装置静态热负载模拟与测量结果 Figure 12 Simulated and measured static heat load of the CPMU test device. |

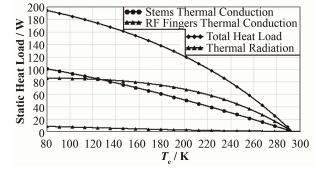

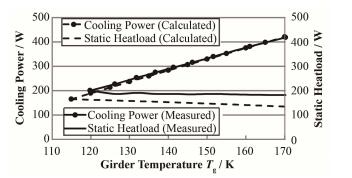

利用CPMU样件低温冷却装置所验证与完善的CPMU热负载理论分析和实验测量方法,SINAP研制了一套采用相同冷却方案的带磁体完整波荡器样机。图 13是CPMU样机在运行状态下的静态热负载及其各组成部分随大梁温度变化理论计算曲线,图 14是CPMU样机实测的静态热负载及变工况过程冷量消耗的变化曲线。

|

图 13 CPMU样机静态热负载及其组成部分随内大梁温度变化曲线 Figure 13 Calculated static heat load with its component vs. girder temperature of the CPMU prototype. |

|

图 14 CPMU样机静态热负载及冷量消耗随大梁温度变化曲线 Figure 14 Static heat load and required cooling power vs. girder temperature of the CPMU prototype. |

由图 13、14可知,实际测量的CPMU样机静态热负载比计算值高了23%,使得CPMU样机的最低工作温度为120 K,比设计最低工作温度115 K略高。尽管,在进行辐射漏热时,冷表面的发射率ε1取为0.11,已考虑了真空室内部磁测系统会对辐射漏热产生影响。CPMU样机的热负载测量结果仍比估算值高23%。因此,为了使CPMU的实际工作状态更加接近设计状态,在CPMU热负载理论分析时应采用更为保守的冷表面发射率参数,经过反算应采取0.2。

5 结语通过SINAP研制的CPMU样件进行低温冷却实验,验证了CPMU的静态热负载理论计算方法,比较了两种不同的CPMU热负载实验测量方法。CPMU样件低温冷却实验证明,利用钕铁硼CPMU的磁体导冷隔热组件的结构和物性参数,计算其导热量从而分析CPMU热负载的方法,相比采用过冷液氮温度变化参数计算热负载的方法,热负载分析结果受温度测量误差的影响更小。

采用相同的冷却方案设计的带磁体CPMU完整样机经测试,实际的最低工作温度为120 K,静态热负载的测量值比计算值高23%,主要是实际辐射漏热高于计算值引起的。CPMU样机实际调节温度范围120-170 K满足CPMU样机的离线磁场测试温区要求。

| [1] | Hara T, Tanaka T, Kitamura H, et al. Cryogenic permanent magnet undulators[J]. Physical Review Special Topics-Accelerators and Beams, 2004, 7(5): 050702. DOI: 10.1103/PhysRevSTAB.7.050702 |

| [2] | Hara T, Tanaka T, Kitamura H. Insertion devices of next generation[C]. Proceedings of the 3rd Asia Particle Accelerator Conference, APAC2004, Gyeongju, Korea, 2004:216-220. http://www.mendeley.com/research/insertion-devices-next-generation-magnets-cryogenic/ |

| [3] | Bizen T, Maréchal X, Seike T. Radiation damage in magnets for undulators at low temperature[C]. Proceedings of the 9th European Particle Accelerator Conference, EPAC'04, Lucerne Congress Centre, Switzerland, 2004:2092-2094. http://cds.cern.ch/record/823113 |

| [4] | Kitegi C. Development of a cryogenic permanent magnet undulator at the ESRF[D]. Grenoble, France:Universite Joseph Fourier, 2008. http://hal.archives-ouvertes.fr/tel-00413012 |

| [5] | Mcintosh G E. Design of subcooled pressurized cryogenic systems[C]. Transactions of the Cryogenic Engineering Conference-CEC, Chattanooga, Tennessee, US, 2007:865-871. http://scitation.aip.org/content/aip/proceeding/aipcp/10.1063/1.2908682 |