2. 中国科学院大学 北京 100049

2. University of Chinese Academy of Sciences, Beijing 100049, China

插入件的使用是第三代同步辐射光源的重要标志之一。它是用于产生同步辐射光的具有空间周期性磁场的磁铁装置,主要包括扭摆器(wiggler)和波荡器(undulator)两类,低温永磁波荡器(Cryogenic Permanent Magnet Undulator, CPMU)是目前波荡器发展的主要方向之一。

CPMU本质上是磁体工作在低温下的真空内波荡器(In Vacuum Undulator, IVU),采用永磁材料作为磁源。CPMU最早由日本的Spring-8的研究人员提出[1]。利用一些永磁材料如钕铁硼(NdFeB)和镨铁棚(PrFeB)的内秉矫顽力和剩磁在低温下明显高于室温的特性,通过降温来使波荡器空间周期磁场的峰值提高,从而达到提升波荡器性能的目的。钕铁硼的最佳工作温区在120—150 K,而镨铁棚的工作温区在液氮温区左右及以下。通过采用NdFeB或PrFeB,CPMU的性能相比真空内波荡器,磁场强度可增强25%—30%,矫顽力增加50%以上[2]。

作为CPMU永磁材料的NdFeB的最佳工作温度在液氮温度(77.36 K)以上,液氮作为冷却工质价格低廉且安全。目前国内外磁长度超过2 m的CPMU都采用过冷液氮冷却系统。过冷液氮冷却系统按其冷源的不同分为两种:第一种是以常压液氮为冷源的半开式过冷液氮冷却系统,采用此类系统冷却CPMU的有欧洲同步辐射光源(European Synchrotron Radiation Facility, ESRF)、法国Soleil同步辐射光源、中国科学院高能物理研究所等[3—5];第二种是以小型低温制冷机为冷源的闭式过冷液氮冷却系统,这种系统不需要消耗液氮,运行稳定可靠但是造价较高。

中国科学院上海应用物理研究所从2013年开始研制低温波荡器,并开展了CPMU的关键技术研究,2014年建成国内第一台CPMU样机。CPMU样机采用NdFeB作为永磁材料,周期长度为20mm,磁长度1.6 m,磁间隙6—30 mm,设计运行温度为115—145 K,温度均匀性要求沿磁体内大梁长度方向每米小于1 K。

为满足CPMU样机的离线测试和在线运行的需要,中国科学院上海应用物理研究所在2015—2016年研制了第一套CPMU过冷液氮冷却系统,并进行了离线和在线实验测试。

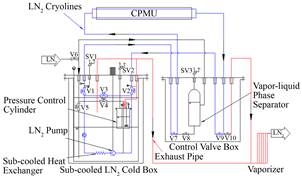

1 CPMU过冷液氮冷却系统设计方案根据CPMU磁体对冷却的要求,上海光源(Shanghai Synchrotron Radiation Facility, SSRF) CPMU过冷液氮冷却系统采用以常压液氮为冷源的半开式系统。CPMU过冷液氮冷却系统流程设计方案简图如图 1所示,运行过程中,过冷液氮通过液氮泵加压补充沿程阻力损耗后进入过冷换热器与常压液氮换热降温,再通过低温控制阀箱和液氮传输管线进入CPMU上下大梁冷却管道;冷却磁体,吸收CPMU热负载;流出CPMU上下大梁冷却管道后再汇合,通过液氮传输管线和低温控制阀箱后返流到过冷液氮冷箱,完成液氮循环。在CPMU过冷液氮冷却系统处于故障或维修模式时,低温控制阀箱可以将CPMU磁体冷却管道与备用液氮系统连接,用液氮维持磁体低温状态,保持CPMU内部的超高真空度。

|

图 1 CPMU过冷液氮冷却系统流程简图 Figure 1 Schematic of CPMU sub-cooled LN2 cooling system. |

CPMU过冷液氮冷却系统由过冷液氮冷箱、低温控制阀箱、过冷液氮输送管道组成。过冷液氮冷箱是冷却系统的核心,过冷液氮冷箱内贮存一定量的常压液氮作为冷却系统的冷源,液氮泵体和过冷换热器浸没在常压液氮中,液氮泵为过冷液氮提供循环动力、补充沿程阻力压降;过冷液氮在过冷换热器中与常压饱和液氮进行热交换,常压液氮吸热蒸发带走过冷氮循环中吸收的所有热负载。控压容器起到提供维持和调节系统过冷氮工作压力的作用。低温控制阀箱内部有多种控制阀门,其有两个作用:一是调节控制过冷液氮,二是过冷液氮冷却系统故障工况时,将CPMU磁体冷却管路与SSRF液氮管路进行切换,采用液氮维持CPMU的低温状态,以免影响CPMU的真空度,从而影响SSRF储存环的真空度及运行。CPMU液氮传输管路采用真空绝热管道,以减小管路漏热。

2 CPMU过冷液氮冷却系统的设计参数 2.1 CPMU过冷液氮冷却系统的热负载CPMU过冷液氮冷却系统的热负载即外部环境(300 K),对处于低温环境的所有零部件或工质的漏热,热负载计算是过冷液氮冷却系统设计的基础。其漏热主要包括:1) 导热漏热,过冷液氮冷箱和低温控制阀箱内部的支撑、阀门、低温接管、测量引线等部件的导热漏热;2) 辐射漏热,过冷液氮冷箱和阀箱内部常温表面对冷质量的低温表面的辐射漏热。CPMU过冷液氮冷却系统的漏热量计算如表 1所示。

| 表 1 CPMU过冷液氮冷却系统的计算热负载 Table 1 Heat loads of CPMU SLN2 cooling system. |

CPMU过冷液氮冷却系统为CPMU磁体冷却提供冷却工质。CPMU样机对冷却工质的要求:磁体冷却管道进口的液氮温度(78±1) K;进出口液氮温差ΔT≤3 K;液氮工作压力在(2—5)×105 Pa范围内可调;在运行过程中压力波动为±7.5 kPa。

2.3 CPMU过冷液氮冷却系统的设计参数取流经CPMU磁体冷却管道的过冷液氮为研究对象,根据能量守恒有:

| $ {{Q}_{{\rm{CPMU}}}} = \dot v\rho {C_{\rm{p}}}\Delta T $ | (1) |

式中:QCPMU为CPMU热负载;

CPMU的最大热负载为407 W,CPMU磁体冷却管道进出口过冷氮温差的设计要求为ΔT≤3 K,取ΔT=3—1 K时,CPMU管路内过冷液氮流量

CPMU过冷液氮冷却系统的过冷换热器采用盘管式换热器,换热器浸没在过冷液氮冷箱内的常压液氮中。盘管换热器内部过冷液氮与其内壁的传热过程为强制对流换热,换热器外壁与冷箱内常压液氮的换热过程为池内沸腾换热。根据CPMU冷却要求,过冷换热器的设计参数为:过冷液氮体积流量8 L·min-1,换热器液氮入口温度为81 K,出口温度为78 K,换热器进出口液氮压降小于10 kPa。

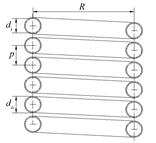

盘管换热器结构截面简图如图 2所示,根据CPMU过冷液氮冷箱内部设备布置要求,其部分结构参数为:管道内径di=22 mm;管道外径do=25mm;盘管螺距p=1.5do=40 mm;盘管换热器中径R=300mm。

|

图 2 盘管换热器结构剖面图 Figure 2 Cross section of sub-cooled LN2 heat exchanger. |

盘管换热器换热量的计算公式为:

| $ Q = \dot m{C_{\rm{p}}}\left( {{T_{{\rm{in}}}} - {T_{{\rm{out}}}}} \right) $ | (2) |

式中:Q为盘管换热器设计参数下换热量;

1) 盘管换热器管内液氮强制对流换热系数计算

盘管换热器管内对流换热系数计算公式[6]:

| $ {h_i} = 0.027{R}{{e}^{0.8}}\frac{\lambda }{{{d_i}}}{P}{{r}^{\frac{1}{3}}}\left[{1 + 10.3{{\left( {\frac{{{d_i}}}{R}} \right)}^3}} \right] $ | (3) |

式中:hi为盘管换热器管内对流换热系数;Re为雷诺数;λ为液氮的导热系数;di为管道内径;Pr为流体普朗特数;R为盘管换热器中径。

假设盘管换热器管道内壁温度为Twi,盘管换热器内液氮平均温度为Tm,盘管换热器内部强制对流换热热流密度qi为:

| $ {q_{\rm{i}}} = {h_{\rm{i}}}\left( {{T_{{\rm{wi}}}} - {T_{\rm{m}}}} \right) $ | (4) |

| $ {T_{\rm{m}}} = \frac{{{T_{{\rm{in}}}} + {T_{{\rm{out}}}}}}{2} $ | (5) |

2) 盘管换热器管壁导热热流密度计算

假设盘管换热器管道外壁平均温度为Two,则管道内壁和外壁导热热流密度为:

| $ {q_{\rm{i}}} = \frac{{2{\lambda _{\rm{w}}}}}{{{d_i}}}\frac{{{T_{{\rm{wi}}}} - {T_{{\rm{wo}}}}}}{{\ln {d_{\rm{o}}}/{d_{\rm{i}}}}} $ | (6) |

式中:λw为盘管换热器管壁导热系数。

3) 盘管换热器管外热流密度计算

盘管换热器浸没在1×105 Pa、77.36 K的饱和液氮内,管内液氮进出口温度为78—81 K。换热器管壁与饱和液氮的换热过程为池内沸腾换热过程,根据池内核态沸腾的机理由Rohsenow关联式[7]:

| $ \frac{{{c_{\rm{L}}}\left( {{T_{{\rm{wo}}}} - {T_{{\rm{SAT}}}}} \right)}}{{{i_{{\rm{fg}}}}{{\left( {{P}{{r}_{\rm{L}}}} \right)}^n}}} = {C_{{\rm{sf}}}}{\left[{\frac{{{q_{\rm{o}}}}}{{{{\mu }_{\rm{L}}}{i_{{\rm{fg}}}}}}\sqrt {\frac{{{g_{\rm{c}}}{\sigma _{\rm{L}}}}}{{g\left( {{\rho _{\rm{L}}}-{\rho _{\rm{G}}}} \right)}}} } \right]^{1/3}} $ | (7) |

式中:cL为饱和液氮定压比热容;PrL为饱和液氮的普朗特数;Csf为表面-流体系数,对除氦以外的低温流体取0.013;μL为饱和液氮动力粘度;ifg为饱和液氮气化潜热,gc为加速度与重力加速度的比值,取1;σL为饱和液氮表面张力;g为重力加速度;ρL为饱和液氮密度;ρG为饱和氮气密度。

盘管管外换热面积Ao与管内换热面积Ai换热量相同:

| $ Q = {q_{\rm{o}}}{A_{\rm{o}}} = {q_{\rm{i}}}{A_{\rm{i}}} $ | (8) |

| $ \frac{{{q_{\rm{o}}}}}{{{q_{\rm{i}}}}} = \frac{{{A_{\rm{i}}}}}{{{A_{\rm{o}}}}} = \frac{{\prod L{d_{\rm{i}}}}}{{\prod L{d_{\rm{o}}}}} = \frac{{{d_{\rm{i}}}}}{{{d_{\rm{o}}}}} $ | (9) |

联立式(3)、(5)、(6)、(8) 解得4个未知量qo、qi、Twi、Two。

3.2.3 盘管换热器换热面积计算1) 换热面积计算

以盘管换热器管内壁为准的换热面积Ai:

| $ {A_{\rm{i}}} = \frac{Q}{{{q_{\rm{i}}}}} $ | (10) |

2) 换热器结构计算

盘管换热器管道长度L为:

| $ L = \frac{{{A_{\rm{i}}}}}{{\prod {d_{\rm{i}}}}} $ | (11) |

盘管换热器单圈长度L1计算公式:

| $ {L_1} = {\left[{{{\left( {\prod \cdot R} \right)}^2} + {p^2}} \right]^{1/2}} $ | (12) |

盘管换热器圈数n:

| $ n = \frac{L}{{{L_1}}} $ | (13) |

盘管换热器高度H:

| $ H = np $ | (14) |

计算结果为换热量653.5 W;管内对流换热热流密度741 W·m-2;管外沸腾传热热流密度646W·m-2;管内壁平均温度78.83 K;换热面积0.882 m2;管道长度6.7 m;圈数7.1;高度0.285 m。

3.3 盘管换热器的压降校核盘管换热器压降计算公式:

| $ \Delta {P_{{\rm{HX}}}} = \lambda \frac{{{L_1}}}{{{d_{\rm{i}}}}}\frac{{\rho {v^2}}}{2} $ | (15) |

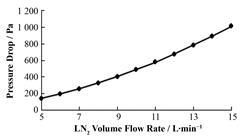

盘管换热器流量在5-15 L·min-1区间内变化时,盘管换热器压降如图 3所示,过冷液氮流量变化时,换热器压降ΔPHX < 1 kPa,满足设计要求。

|

图 3 换热器压降-流量关系 Figure 3 Pressure drop of sub-cooled LN2heat exchanger. |

液氮泵是CPMU过冷液氮冷却系统的重要设备,为液氮补充压降损失提供循环动力。液氮泵扬程取决于过冷液氮在系统中的流动阻力损失,因此过冷液氮在整个循环系统的流动阻力计算是液氮泵选型的基础。

CPMU过冷液氮冷却系统的流动阻力包括两部分:沿程阻力损失ΔP1和局部阻力损失ΔP2。则系统总的阻力损失ΔP:

| $ \Delta P = \Delta {P_1} + \Delta {P_2} $ | (16) |

沿程阻力计算公式[8]:

| $ \Delta {P_1} = \lambda \frac{L}{{{d_{\rm{i}}}}}\frac{{\rho {v^2}}}{2} $ | (17) |

式中:λ为沿程阻力系数;L为管长。沿程阻力系数见表 2[7]。

| 表 2 沿程阻力系数 Table 2 Frictional resistance coefficient. |

按照式(17) 计算CPMU冷却系统过冷液氮的沿程阻力,在流量为8 L·min-1时,得到计算结果如表 3所示。

| 表 3 CPMU过冷液氮冷却系统的沿程阻力损失 Table 3 Frictional resistance along CPMU sub-cooled LN2 cooling system. |

局部阻力计算公式[8]:

| $ \Delta {P_2} = \sum {\zeta \frac{{\rho {v^2}}}{2}} $ | (18) |

式中:ζ为局部阻力系数。

CPMU过冷液氮冷却系统中过冷液氮流经的有弯头、扩管、缩管、分流、合流、孔板流量计等,产生局部阻力,局部阻力系数的选取按照文献[8],过冷液氮流量为8 L·min-1时,局部阻力计算结果如表 4所示。CPMU过冷液氮冷却系统流动阻力为ΔP=63.3 kPa。

| 表 4 CPMU过冷液氮冷却系统的局部阻力损失 Table 4 Local resistance of CPMU sub-cooled LN2 cooling system. |

CPMU过冷液氮冷却系统组装完成后,分别进行了出厂离线测试和在线测试,在线测试中关注的是:1) CPMU过冷液氮冷却系统出口过冷液氮温度及温度稳定性;2) CPMU过冷液氮冷却系统的制冷能力。

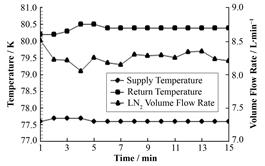

CPMU过冷液氮冷却系统在线运行时,过冷液氮供液温度及流量随时间变化如图 4所示。系统稳定运行过程中,过冷氮进出口温度变化很小(±0.2K),CPMU运行过程中磁体冷却管道液氮进出口温差 < 3 K,满足设计要求。

|

图 4 CPMU过冷液氮冷却系统在线运行过冷液氮供出和返流温度 Figure 4 Supply and return temperature of online test CPMU sub-cooled LN2 cooling system. |

过冷液氮流量为8.2 L·min-1,冷却系统进过冷液氮的进出口压差为67 kPa左右。

CPMU过冷液氮冷却系统安装完成后,支持CPMU在线运行已超过6个月,工作性能稳定,完全满足设计要求。

6 结语本文介绍了SSRF CPMU过冷液氮冷却系统的设计方案和设计参数;分析了冷却系统主要的热负载;计算了过冷换热器的换热面积,确定了过冷换热器的结构参数;计算了CPMU过冷液氮流经系统的流动阻力,为液氮泵的选型提供依据。CPMU过冷液氮冷却系统经过6个月的在线运行,完全满足了CPMU冷却需求。

| [1] | Kitamura H, Hara T, Maréchal X, et al. Design criteria and technology challenges for the undulators of the future[C]. Proceedings of 9th European Particle Accelerator Conference, EPAC2004, Lucerne, Switzerland, 2004: 59-63. |

| [2] | Hara T, Tanaka T, Kitamura H. Insertion devices of next generation[C]. Proceedings of 3rd Asian Particle Accelerator Conference, APAC2004, Gyeongju, Korea, 2004: 216-220. |

| [3] | Kitegi C. Development of a cryogenic permanent magnet undulator at the ESRF[D]. Grenoble, France: Université Joseph Fourier, 2008. |

| [4] | Benabderrahmane C, Berteaud P, Tavakoli K, et al. Development of cryogenic undulator CPMU at SOLEIL[C]. Proceedings of 11th European Particle Accelerator Conference, EPAC2008, Genoa, Italy, 2008: 2225-2227. |

| [5] | Zhang Y C, Li S P, Lu H H, et al. Preliminary design of cooling system for a PrFeB-based cryogenic permanent magnet undulator prototype at IHEP[C]. Proceedings of 5th International Particle Accelerator Conference, IPAC2014, Dresden, Germany, 2014: 2743-2745. |

| [6] | CHEN Guobang, JIN Tao, TANG Ke. Low temperature heat and equipment[M]. Beijing: National Defence Industry Press, 2008: 36-45. |

| [7] | Barron R F. Cryogenic heat transfer[M]. Philadelphia: Taylor & ; Francis, 1999: 100-101, 165. |

| [8] |

齐鄂荣, 曾玉红.

工程流体力学[M]. 武汉: 武汉大学出版社, 2005: 126-129.

QI Erong, ZENG Yuhong. Engineering fluid mechanics[M]. Wuhan: Wuhan University Press, 2005: 126-129. |