熔盐球床堆是中国科学院上海应用物理研究所开展实施的中科院战略先导专项固态钍基熔盐堆 (Thorium Molten Salt Reactor, TMSR) 项目,其由燃料球在堆芯内随机堆积形成球床,流动熔盐作为冷却剂,具有经济性、固有安全性、放射性废物少等特点[1]。由于熔盐球床堆是一种新型反应堆,目前处于设计研发阶段,缺少相关的工程经验,因此,为了研究球床堆积密度分布规律、球床规律及其影响因素,建立了熔盐堆堆芯球床密实实验装置 (Pebble Bed Dense Experiment Facility, PBDE),通过PBDE实验可了解堆芯中的燃料球流动和分布规律,为TMSR物理设计提供技术支持。

由于燃料球在堆芯内部堆积结构的稳定性是反应堆稳定运行和安全运行的指标之一,因此,PBDE装置进行实验的前提条件是必须保证堆芯内部的数万个燃料球能够在水流冲击下稳定堆积,即保证堆芯内部的流场能够均匀分布。而分流板可以很好地控制堆芯流速,因此,设计出能够使PBDE堆芯内的流场均匀分布的分流板是至关重要的。

本文以PBDE装置的1:1实验模型作为研究对象,采用计算流体力学 (Computational fluid dynamic, CFD) 方法中的FLUENT软件[2],通过初步设计及优化不同形状和不同孔道的分流板放入PBDE装置的堆芯中进行数值模拟,设计出满足PBDE装置的堆芯内流场均匀分布的分流板,为PBDE实验顺利进行提供基础,也为后期熔盐堆的堆芯流量分配设计提供参考。

1 几何模型 1.1 PBDE装置简介PBDE是进行球床规律研究的实验装置,采用塑料球和水分别模拟燃料球和熔盐,大小为TMSR真实模型的1/4。

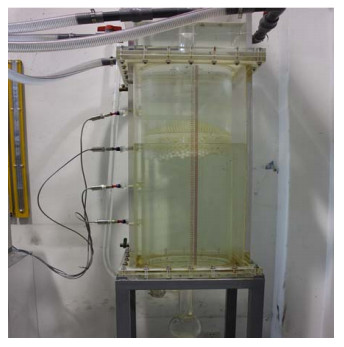

PBDE装置的外部是高度为1000 mm的方形容器,内部为圆柱形的仿真堆芯容器,在堆芯容器的上顶端有一个网状锥形的挡板,下端为分流板。堆芯部分是由锥形挡板以下、分流板以上区域组成,实验过程中用这一区域来模拟真实堆芯,堆芯部分总高度为700 mm(可调),堆芯容器直径350 mm,水流从堆芯底部的入水口进入,经堆芯球床,穿过上面的锥形挡板进入出水部分,从容器顶端的对称分布的4个出水口流出,如图 1所示[3]。

|

图 1 PBDE实验装置图 Figure 1 Experimental setup of PBDE. |

在数值计算模拟分析时,考虑到PBDE装置外部的方形容器对堆芯流场没有影响,因此几何建模时,将外部的方形容器省略,只考虑PBDE内部的堆芯部分。堆芯容器上顶端的锥形挡板的母线同水平面夹角30°,由于挡板上面孔的布置不影响堆芯内部的流场分布,因此,将堆芯上部分的锥形挡板进行了简化,即将挡板上的小孔全部改为壁面,上底面为模型的一个出口,直径为50 mm,下底面直径为350 mm。

同时,装置入水口在堆芯底部的正中央,为直径50 mm、高度100 mm的入水圆柱口。在PBDE装置的距离堆芯底面96 mm上方横放一块厚度为7.5mm的分流板。使用三维建模软件Unigraphics NX (UG8.0) 建立PBDE装置放入分流板简化后的几何模型,如图 2所示,分流板上方的圆柱形区域为堆芯部分。

|

图 2 PBDE装置放入分流板简化后的几何模型 Figure 2 Geometric model for simplified PBDE with a distribution plate. |

反应堆堆芯下腔室的结构对整个堆芯的流量分配具有重要的影响。在PBDE装置的实验中,当水从装置的底部入口直接流入整个堆芯后,堆芯内部的流场是相当紊乱的,燃料球扰动剧烈。因此,需要在PBDE装置的堆芯下腔室内(图 2)安装一块满足装置实验条件的分流板,即当水从入水口冲入堆芯内的时候,经过这块分流板的阻挡和截流作用,能够使得堆芯内部的流场保持相对的稳定均匀分布而避免对球床剧烈扰动。

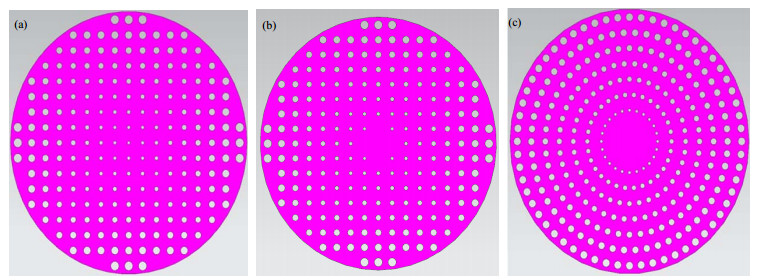

根据文献[4]中平板形分流板的流场模拟结果可知,分流板上面的孔径由内向外逐渐增大,堆芯流场可以达到比较理想的均匀稳定。因此,本文首先初步设计了三种平板形分流板,如图 3所示。

|

图 3 三种平板形分流板 (a) 设计1,(b) 设计2,(c) 设计3 Figure 3 Three kinds of the flat distribution plates. (a) Design 1, (b) Design 2, (c) Design 3 |

设计1是按照文献[4]中1/10比例缩小后的孔方形分布的分流板,即分流板直径为350 mm,最内层孔道半径为2 mm,按照1.147比例逐渐增大到最外层的半径6 mm,往外层逐次增大的正方形边上的小孔半径相同,且竖直方向与水平方向的相邻小孔间距都为20.5 mm,设计1的0−8孔对应的分流板孔道半径分别为2.00 mm、2.29 mm、2.63 mm、3.02mm、3.46mm、3.97 mm、4.55 mm、5.22 mm、6.00 mm。设计2是在设计1的基础上去除中心5个小孔道的分流板。

由于分流板孔道按照孔圆环分布,也是常见设计的一种,因此,设计3是孔圆环分布的分流板,最内层的圆环距离分流板中心距离为41.152 mm,小孔排布在以板心为中心的7个同心圆环上,最内层圆环孔道半径为2.05 mm,除第二层圆环孔道外,其它层圆环上的孔道半径按照1.1比例逐渐增大到最外层圆环孔道半径为5.19 mm,每个圆环上的孔道直径相等,相邻圆环上的孔间距为20.5 mm,设计3的0−6孔对应的分流板孔道半径分别为2.05mm、3.22 mm、3.54 mm、3.90 mm、4.29 mm、4.72 mm、5.19 mm。

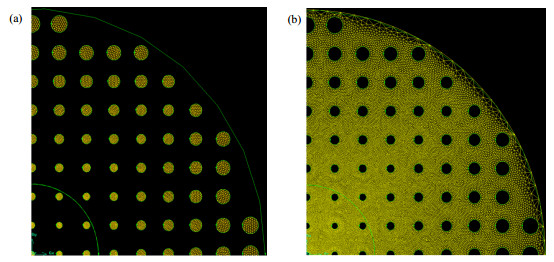

2 网格划分 2.1 计算模型网格划分将图 3中的三种平板形分流板分别放入PBDE装置中,即得到图 2的几何模型。在完成三维几何模型之后,采用网格生成工具Gambit软件进行网格划分。

将图 2的计算模型划分成5个计算域,即出口部分(锥形挡板区域)、分流板上面直径为350 mm的圆柱形堆芯活性区、分流板孔道区域、分流板下面直径为350 mm的圆柱形堆芯下腔室、入口部分(堆芯下底面直径为50 mm的圆柱区域),采用非结构化网格自动生成。分流板孔道区域的流场变化比较明显,对孔道区域进行局部网格加密[5]。从分流板孔道开始划分网格,先对所有孔道的上(下)底面及分流板除孔道上(下)底面外的截面部分采用三角形面网格划分,然后再采用六面体与四面体相结合的非结构化网格划分5个计算域的体网格,网格需满足无关性。图 4给出了计算模型的1/4分流板孔道的上下底面网格和1/4分流板除孔道上下底面外的截面上的网格(三角形面网格)。

|

图 4 分流板孔道的面网格 (a) 和除孔道外的分流板截面上的网格 (b) Figure 4 Surface grid of channels (a) and section grid except the channels (b) of the distribution plate. |

所谓网格无关性分析就是指所模拟出的流场结果同模型划分网格的方法无关。以设计3中的孔圆形分布的分流板为例,对该分流板放入PBDE实验装置的模型做网格敏感性分析。

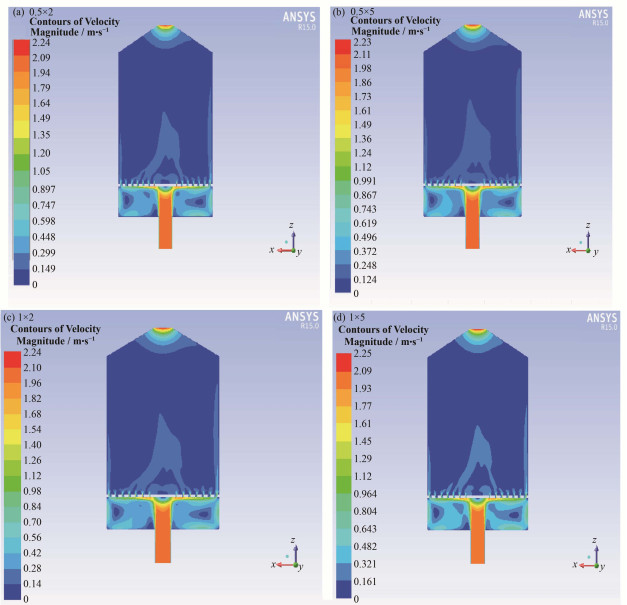

根据计算模型的几何特点以及网格划分经验,堆芯下腔室放入的分流板对堆芯流场分布起决定作用,因此对分流板孔道区域及模型其它4个计算域网格加密进行敏感性分析[6]。在相同的流速情况下,对于分流板孔道区域采用小尺寸的网格划分,网格尺寸“internal size”分别等于0.5和1,其他4个计算域采用大尺寸的网格划分,即网格尺寸“internal size”分别等于2和5。根据两种不同的网格划分系统,得到网格尺寸分别为0.5×2、0.5×5、1×2、1×5的PBDE堆芯流场云图,分析并对比4种不同网格尺寸下的流场云图,发现流场都较为相近,如图 5所示。

|

图 5 设计3的分流板在不同网格尺寸下的PBDE速度云图 Figure 5 Core velocity contour of PBDE with the Design 3 when using different grid internal sizes. |

根据分析计算得到4个网格的最大流速分别为2.32 kg∙s−1、2.31 kg∙s−1、2.30 kg∙s−1、2.31 kg∙s−1,可以看出采用两种不同的网格划分系统所得到的堆芯最大流速非常接近。因此,根据图 5分析结果可知,设计3中的孔圆形分布的分流板设计通过了网格敏感性分析的检验,可以采用任何一个网格尺寸进行模型网格划分,但考虑到计算机的CPU时间,本文最终设置的分流板孔道区域的网格划分尺寸为1,其他4个计算域的网格划分尺寸设置为5。

3 计算模型与边界条件PBDE装置中流体介质为水、密度为998.2kg∙m−3、动力粘度为0.001004 Pa∙s、比热为4183 J∙kg−1∙K−1、导热系数为59.9 W∙m−1∙K−1,流场为不可压缩非定常流动,不考虑流固传热和内热源。根据入口流速计算得到雷诺数Re=99820,大于8000,因此,实验在常温常压下为湍流流动。根据湍流模型的适用范围,标准k-ε模型适用范围广、经济、有合理的精度、鲁棒性最好,适用于初始迭代、设计选型和参数研究,湍流模型选择标准的k-ε模型,为保证求解精度和收敛稳定性,湍流方程采用二阶迎风离散格式,使用SIMPLE算法计算[7]。

FLUENT进行数值模拟计算的相关边界条件为:质量流量入口3.92 kg∙s−1;入口管径50 mm;入口温度293.15 K;进口湍流强度3.59%;水力直径50 mm;出口压力101325 Pa;重力加速度−9.817m∙s−2;出口湍流强度5%;出口温度20 ℃;参考压力101325 Pa。

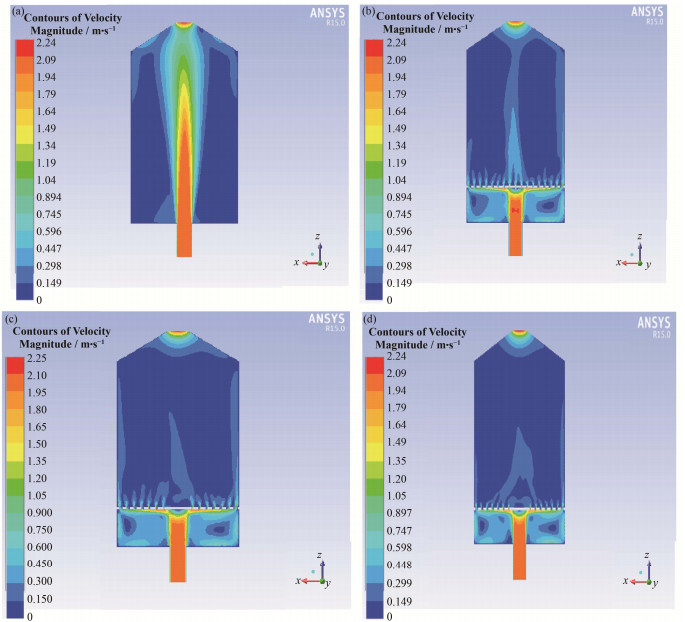

4 计算结果与选型优化 4.1 三种平板形分流板计算结果根据上述设计的三种平板形分流板,并与原PBDE装置中未放入分流板的方案比较,采用ANSYS FLUENT 15软件进行数值模拟计算,得到三种平板形分流板放入PBDE装置后的堆芯内速度云图,结果如图 6所示。

|

图 6 不同分流板放入PBDE装置中的堆芯内流场分布 (a) 设计0,(b) 设计1,(c) 设计2,(d) 设计3 Figure 6 Core flow field distribution of PBDE with each different distribution plate. (a) Design 0, (b) Design 1, (c) Design 2, (d) Design 3 |

图 6(a)为原PBDE装置中未放入分流板的堆芯内速度云图。从图 6(a)中可以看出,堆芯内部上腔室的流场是相当紊乱的,且靠近中心处流速较大,使得实验过程中堆芯内部的燃料球做杂乱无章的运动。如图 6(b)所示,设计1与优化前(设计0)比较,通过在PBDE装置的下腔室处放置分流板可使堆芯内的流场分布较之前均匀,这是因为流体不再由进口管直接冲击进入堆芯,而是经过分流板和其孔道分流后再向上扩散运动,使堆芯内的流速降低。

如图 6(c)所示,设计2与设计1相比,去除设计1中心处的5个孔道后,除了在分流板孔道的上方和容器壁面的流场有一些紊乱之外,堆芯内部的中间区域的流场已经相当均匀,因此,设计2的分流板可以使堆芯内的流场分配均匀化,堆芯球床能够保持结构相对稳定性,满足PBDE4.0实验要求。如图 6(d)所示,设计3的分流板也能满足PBDE的实验要求,但比较设计3与设计2可知,孔圆环分布的分流板模拟计算得到的流场对堆芯容器壁面的影响比孔方形分布的分流板小,且堆芯最大流速和平均流速也比孔方形分布的分流板小。根据分析结果可知,在初步设计的三种平板形分流板中,设计3分流板得到的堆芯流场最稳定,因此,综合考虑设计孔圆环分布的分流板放入PBDE装置中。

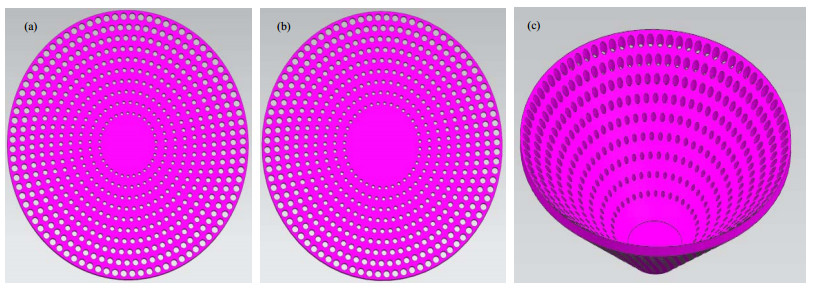

4.2 选型优化由图 6(d)的流场分布可知,在分流板上开有小孔的上方形成了许多条直水柱,导致靠近分流板处的流场分布出现紊乱,因此,为了尽量消除分流板孔道上方的直水柱,使堆芯内流场分布更加均匀,根据初步设计的三种平板形分流板的计算结果分析,在设计3分流板的基础上进行优化,考虑增加该分流板上孔道的数目,减小孔道直径,图 7给出了两种优化后的平板形分流板和一种锥形分流板。

|

图 7 优化后的平板形分流板和锥形分流板 (a) 设计4,(b) 设计5,(c) 设计6 Figure 7 The optimized flat distribution plates and the conical distribution plate. (a) Design 4, (b) Design 5, (c) Design 6 |

设计4是在设计3的基础上将分流板上的孔圆环数由7个增加到10个,并减小孔径,即最内层圆环孔道半径为2 mm,其它层圆环上的孔道半径按照1.1比例逐渐增大,相邻圆环上的孔道间距为14mm,设计4的0−9孔对应的分流板孔道半径分别为2.00 mm、2.20 mm、2.42 mm、2.67mm、2.93mm、3.22 mm、3.54 mm、3.90 mm、4.29 mm、4.72 mm。设计5是将设计4最内层孔圆环去除后的分流板;设计6是水平方向的投影与设计5重合的锥形分流板,与水平面夹角为30°。

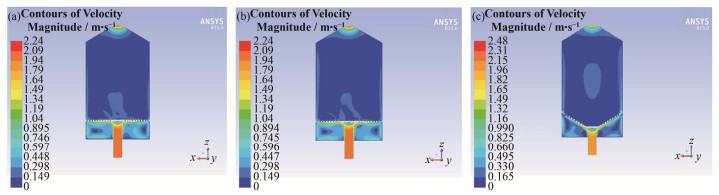

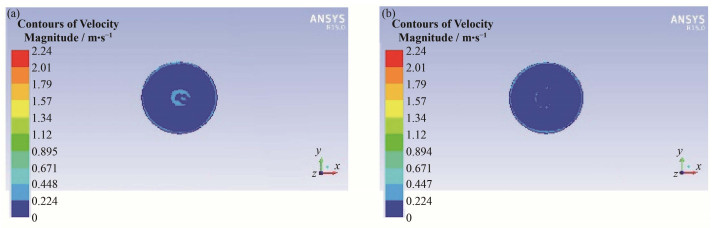

对优化后的分流板设计通过FLUENT软件进行数值模拟计算,得到优化后的分流板分别放入PBDE装置后的堆芯内速度云图,结果如图 8所示。计算得到设计4、5的分流板上方20 mm处水平方向的平均流速和最大流速,如表 1所示,对应的水平方向的速度云图见图 9。从图 9可以看出,在设计5的分流板上方20 mm处的堆芯流场较设计4更加稳定。

|

图 8 优化后的分流板放入PBDE4.0装置中的堆芯内流场分布 (a) 设计4,(b) 设计5,(c) 设计6 Figure 8 Flow field distribution of core in PBDE4.0 with the optimized distribution plate. (a) Design 4, (b) Design 5, (c) Design 6 |

| 表 1 设计4、5分流板的模拟计算结果 Table 1 Simulation results of Design 4 and 5. |

|

图 9 分流板上方20 mm处水平方向的速度云图 (a) 设计4,(b) 设计5 Figure 9 Horizontal velocity contours of 20 mm above the distribution plate. (a) Design 4, (b) Design 5 |

图 8(a)与图 6(d)相比较,在设计3基础上进行加密优化后的分流板(设计4)可以使PBDE装置的堆芯内流场更加均匀稳定,同时也使分流板上方的多条直水柱几乎消失,因此,设计4比设计3的分流板较好。如图 8(c)所示,锥形分流板在堆芯中间有一处流场比较紊乱,会导致燃料球做杂乱无章运动,不能满足实验要求。

比较图 8(a)、(b)及表 1的计算结果可知,相比于设计4,设计5的分流板在控制堆芯流速方面效果更好,堆芯内部几乎都为纯色区域,整体流场相当均匀,仅在靠近分流板中心的上方有很小一块区域有不规则流场,平均流速为0.11 m∙s−1,已完全可以满足PBDE实验的要求。因此,针对PBDE实验装置,本文最终选择设计5的分流板。

5 结语本文以PBDE实验装置作为研究对象,通过初步设计和逐步优化的方法设计出不同孔道布置的分流板,对堆芯流场分布进行研究。根据数值模拟结果分析可知,增加分流板孔数目或减小孔径能够使堆芯获得更加均匀稳定的流场;孔圆环分布的分流板比孔方形分布的分流板在控制堆芯流速方面更好,堆芯内的流场更稳定;通过比较锥形和平板形分流板的流场模拟结果可知,同样孔道布置的分流板,平板形分流板能使堆芯流场分布更均匀。

因此,综合比较6种分流板的模拟计算结果表明,设计5的分流板能使堆芯内部获得更加均匀稳定的流场,流场分布效果最佳,且使分流板上方的多条直水柱也几乎消失。因此,选择设计5作为PBDE实验装置的分流板设计方案。该研究为PBDE实验提供了基础,也为后期熔盐球床堆的堆芯流量分配设计提供了技术方案与选型参考,同时为分流板的研究提供了一种可行性方法,后期会通过实验进一步验证设计的合理性。

| [1] |

邹杨, 王纳秀, 蔡翔舟, 等. 2 MW固态钍基熔盐实验堆概念设计报告[R]. 上海: 中国科学院钍基熔盐堆核能系统卓越创新中心, 2014.

ZOU Yang, WANG Naxiu, CAI Xiangzhou, et al. Conceptual design report of 2-MW solid thorium molten salt reactor experiment[R]. Shanghai: TMSR Center of Excellence, 2014. |

| [2] |

周振华, 潘登, 陈玉爽, 等. 一种液态燃料熔盐堆堆芯流量分配设计[J].

核技术, 2016, 39(5): 050601.

ZHOU Zhenhua, PAN Deng, CHEN Yushuang, et al. Core flow distribution design of molten salt reactor with liquid fuel[J]. Nuclear Techniques, 2016, 39(5): 050601. DOI: 10.11889/j.0253-3219.2016.hjs.39.050601 |

| [3] |

张曙明, 李华奇, 赵明富, 等. 秦山核电站二期反应堆堆芯流量分配数值分析[J].

核科学与工程, 2010, 30(4): 299–307.

ZHANG Shuming, LI Huaqi, ZHAO Mingfu, et al. Numerical analysis of flow distribution at the reactor core inlet of Qinshan phase-Ⅱreactor[J]. Chinese Journal of Nuclear Science and Engineering, 2010, 30(4): 299–307. |

| [4] | Zhou J J, Zhang P G, Qiu S Z, et al. The influence of lower plenum and distribution plates to thermal hydraulics characteristics of MSR[J]. Nuclear Engineering and Design, 2013, 256: 235–248. DOI: 10.1016/j.nucengdes.2012.11.004 |

| [5] |

于浩, 张明, 张伟, 等. 反应堆流场分析的数值模拟[J].

计算机辅助工程, 2014, 23(6): 91–93.

YU Hao, ZHANG Ming, ZHANG Wei, et al. Numerical simulation on reactor flow field analysis[J]. Computer Aided Engineering, 2014, 23(6): 91–93. DOI: 10.13340/j.cae.2014.06.019 |

| [6] | 王金华, 薄涵亮, 姜胜耀, 等. 池式反应堆堆内流场数值模拟[J]. 原子能科学技术, 2005, 39(4): 322–325. |

| [7] |

周冰, 卢向晖, 崔旭阳. 基于CFD方法的反应堆压力容器下腔室内流场分析[R]. 深圳: 中科华核电技术研究院, 2015.

ZHOU Bing, LU Xianghui, CUI Xuyang. Analysis of flow field in the lower plenum of pressure vessel based on CFD method[R]. Shenzhen: Zhongkehua Nuclear Power Institute of Technology, 2015. |